比重去石机工作原理及参数介绍

- 格式:docx

- 大小:297.66 KB

- 文档页数:2

玉宇稻谷大米比重去石机的原理和应用当今随着生活水平的提高,人们对饮食越来越重视。

不仅追求米饭要香喷喷,更重要的是大米干净,没有石头沙子混杂其中。

否则吃米饭时突然嚼到沙子是一件极其不愉快的事情。

米店、大米加工厂也最怕被投客户诉“你米里有沙子”,既损失客户又损伤声誉。

大米里的沙子石头从哪里来?稻谷从田里收割回来都需要经过晾晒,晾晒场所包括地板晒场、马路等,另外在包装搬运存放的过程中,都难免或多或少混杂些沙子石头于其中。

那么如何把稻谷大米中的石头沙子筛选出来呢?1、人工挑选:需要投入巨大的人力、时间和金钱成本,在当今追求高效率的经济时代,已不合时宜。

2、振荡筛选:这是根据物料与杂质个头大小不同过滤筛选。

稻谷大米经过过滤式的振动筛,可以把小颗粒或比大米稻谷大的石头颗粒过滤掉。

但是问题是跟大米稻谷差不多大小的比肩石头沙子没法过滤掉。

那有没有可以不管沙子大小都能筛选出来的方法呢?3、答案就是比重去石机:其原理是根据沙子石头的比重与稻谷大米的比重不同来分离。

我们都知道,密度比重是物质的物理属性,自然界中常见同类石头沙子不管是大的、碎小的,或是跟粮食比肩大小的,其同类密度比重基本一致的。

常见的石头沙子的比重比稻谷大米等粮食物料的比重大,正是根据比重的不同,就可以不管沙子石头的个头大小或是比肩大小的,都能采用比重原理来除沙去石。

广西玉林市双益粮食机械有限公司生产的吹式比重去石机。

既可以配套组合米机使用,也可以单独使用对稻谷大米除沙去石。

不需要固定的支架或机座,只要平放在水平地面即可使用,还可以根据工作场所的需要灵活移动使用。

使用时,把物料倒进料斗,启动电源,电机正常运转后打开进料开关,粮食物料均匀流进鱼鳞筛,在风力和振动的共同作用下,根据比重原理,沙子石头往排石口方向移动并被分离出来,粮食从净粮出口流出。

该去石机操作维护简单,平时只需定时给轴承等转动部件加注润滑即可。

正常使用情况,三四年不用更换零件。

特别适合中小型加工厂、米店、家庭使用。

比重去石机工作原理

比重去石机是一种将物料按照密度大小进行分离的装置。

其工作原理基于物料在重力作用下的下沉速度不同而进行分离。

比重去石机内设有一个斜面矿漏道,物料通过斜面流向下方。

斜面上通常设有多个层面和隔板,以增加物料与斜面接触的面积,促进分离效果。

当物料通过斜面时,重力会使密度较大的颗粒下沉速度较快,而密度较小的颗粒下沉速度较慢。

这样,不同密度的物料就会在斜面上分开。

通过逐渐减小斜度或调整物料的进料量,可以实现更加精细的分离效果。

较重的石块会沿着较陡的斜面下滑,较轻的石粉则会沿着较缓的斜面慢慢流下,从而实现了物料的分离。

比重去石机广泛应用于矿石加工、煤炭洗选、建材行业等领域。

它具有结构简单、操作方便、分离效果好等特点,可以有效提高物料的品质和产量。

比重去石机工作原理

去石机工作原理如下:

1. 进料系统:将需要去除石头的原杂质物料通过进料口输送到机器内部。

2. 振动系统:机器内部配备了一种振动系统,通常由电机和偏心块组成。

电机通过偏心块的旋转使机身产生振动。

3. 石头筛分:由于振动的作用,原杂质物料在去石机的筛网上产生滚动,而其中的石头会因为重力而下落穿过筛孔,从而实现了对石头的去除。

4. 除尘系统:在石头及其他杂质物料通过筛孔下落的过程中,可能会产生大量的粉尘。

因此,去石机通常配备了除尘系统,通过吸风装置将产生的粉尘吸入集尘袋或管道中,使出料口处的物料更为干净。

5. 出料系统:经过石头筛分和除尘处理后的物料通过出料口被输送至下一个工艺环节或被直接收集。

总结:去石机通过振动和筛分的工作原理,能够有效去除原杂质物料中的石头,并通过除尘系统减少粉尘的产生,保证物料的质量及后续工艺的顺利进行。

TQFX系列

循环风比重分级去石机使用说明书

(I型)

河北省沧州市北方粮食机械厂

一、用途、适用范围、性能特点

TQFX系列循环风比重分级去石机,是我厂根据国情和实际工艺要求,自行设计开发的一种将风的循环利用、物料分级、去石,风选等功能融于一体的新设备。

机器自带风机、降尘系统,形成循环通路,并能使去石和风选处于良好稳定的工作状态。

采用该设备,生产效率高、耗能低、简化清理工艺、缩小占地面积及空间、节省安装费用、减小维修费用,该机调整简单、使用方便、整机处于良好的负压工作状态,确保无粉尘外溢;具有结构紧凑,分级、去石、风选性能好的特点。

本机由于采用了良好的均风装置,使得去石效果不受产量大小的影响。

本机采用支撑安装,使设备成为完整的一体,安装极为方便本机最大特点是采用独特的二级除尘器,从根本上解决了因轻杂质处理不净而造成去石筛孔被堵死的问题,是世界上至今最先进的机型,也是唯一一种适应国产原粮含杂量大这一特点的循环风比重分级去石机。

本产品为专利产品:

专利号:95222163.2 98221695.4

该机亦适用于小麦、大麦、玉米、大豆、稻谷、糙米、黑麦等粮食的分级、去杂、去石,特别是解决面粉厂含砂量超标和生产免淘米,则为首选更新设备。

二、主要规格和技术参数

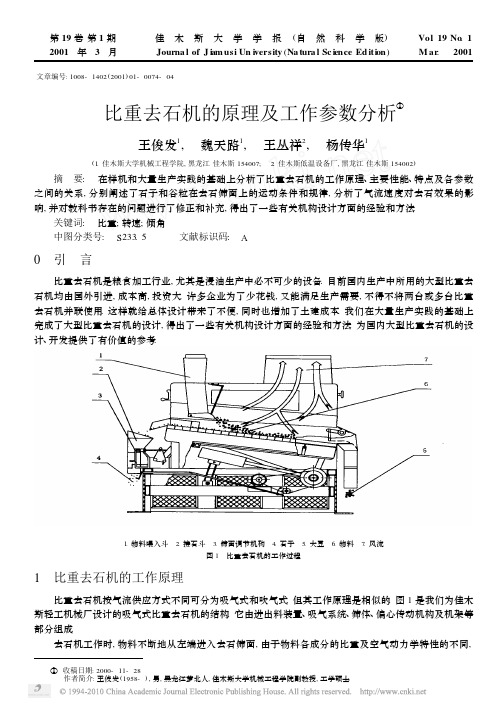

三、工作原理

物料经进料口(18),首先进入上层筛面(15),通过筛面的往复直线运动和气流对物料的悬浮作用,使物料自动分级,由于物料和砂石的比重和悬浮速度不同,容重小的物料和轻杂在料流的上面成为上层筛面的筛上物,从上层筛面出料口(4)排出,上层筛面上。

目录一、概述————————————————————————2二、用途及特点—————————————————————2三、安全注意事项————————————————————2四、主要结构和特点———————————————————4五、工作原理及工作过程—————————————————7六、使用与操作—————————————————————7七、主要性能指标及技术参数———————————————8八、维护与保养—————————————————————8九、常见故障原因及排除方法———————————————9十、易损件明细表————————————————————10十一、电路图——————————————————————10十二、发货及装箱单———————————————————11三包凭证————————————————————————12一、概述本使用说明书是针对Q S C-7吹式比重去石机的使用、保养和维修而编制的,是吹式比重去石机的重要组成部分,建议用户妥善保存,作为机械维护的重要依据。

使用该机械之前,请认真阅读本使用说明书,并且严格按说明书规定进行操作。

安全警戒标志该安全警戒标志提示重要的安全信息。

机器上有此标志的地方都应当注意,仔细阅读标志上的注意事项,否则可能造成人体的伤害,并告知其他操作者。

本产品执行标准:N Y/T372-1999《重力式分选机实验鉴定方法》G B10395.1-2001《农林拖拉机和机械安全技术要求第一部分总则》G B10396-2006《农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则》二、用途及特点该吹式比重去石机使用于实现单一目的物料的选别,即把物料中的并肩石(与粮粒粒度相似的砂石)等较重的杂质去除。

在粮食加工厂的工艺流程中应安装在筛理流程的后段适当工序,未经筛除大、小、轻杂质的原料,不应直接进入该机,以免影响除石效率。

本机适用于各级种子公司,农场及良繁部分,也适用于粮油加工及农副产品加工、收购等部门,是粮食处理中心、种子加工线及广大加工厂必不可少的精选设备。

去石机工作原理

去石机工作原理:

石材加工领域常用的去石机,是一种通过机械力和磨料的作用,将石材表面的边角、元素和不平整处去除,达到石材光洁度和美观度的提高。

去石机的工作原理主要包括以下几个步骤:

1. 磨料选择: 根据石材的硬度、纹理和加工要求,选择适当的

磨料进行加工。

常用的磨料有金刚石、树脂磨料、氧化铝等。

2. 加工工具选择: 根据要进行的加工任务,选择合适的加工工具,常见的有砂轮、抛光头、抛光盘等。

3. 加工过程控制: 根据石材的材质和加工要求,调整去石机的

工作参数,如旋转速度、加工压力等。

4. 粗磨: 利用去石机的机械力和磨料的强力研磨作用,对石材

表面进行较粗糙的研磨,去除石材表面的边角和不平整处。

5. 中磨: 在粗磨完成后,进行中磨加工,继续利用去石机的机

械力和磨料的作用,将石材表面的瑕疵和不平整处进一步去除。

6. 精磨: 在中磨完成后,进行精磨加工,使用细磨粉和较高的

旋转速度,使石材表面变得光滑,同时去除较小的缺陷。

7. 抛光: 在精磨完成后,使用抛光工具和抛光剂,对石材表面

进行抛光处理,使其达到光洁度和光泽度的要求。

通过以上步骤,去石机能够对石材表面进行高效的加工,使其达到理想的光洁度和美观度。

同时,去石机操作要注意安全,防止磨料飞溅和加工工具损坏。

比重筛选机工作原理

比重筛选机是一种常用于物料分级和分离的固体物料处理设备。

它通过利用物料的密度或比重的差异,对物料进行筛分和分离,进而实现对不同颗粒大小和比重的物料的精确分级。

比重筛选机的工作原理如下:

1. 物料进料:物料通过进料口被引入到筛分区域。

在进料过程中,物料会根据其比重的高低自然下沉或浮起。

2. 筛分区域:筛分区域一般由多个平行排列的筛网组成。

筛网的孔径大小可以根据需要进行调整。

物料在筛网上进行筛分,较小粒径的物料通过筛网,较大粒径的物料则被挡住。

3. 分级器:物料经过筛分后,根据不同的比重会倾向于向不同的放料口移动。

比重较大的物料会下沉并被引导至下方的放料口,比重较小的物料则浮起并被引导至上方的放料口。

4. 放料口:通过不同位置的放料口,将物料按照其比重的不同分别收集并获得提纯的物料。

总的来说,比重筛选机根据物料的比重差异,在筛分区域通过筛分和分级器的引导,将物料按照其比重的不同进行分离和分级,使得不同粒径和比重的物料能够得到有效的分离和提纯。

比重去石机主要用于小麦、稻谷、玉米、大豆等颗粒物料的分级除杂去石。

具有去砂石、泥块性能好,能耗低,无粉尘外扬,噪音低,操作及维修方便等特点。

适用于粮油加工和种子精选。

比重去石机借助振动运动,调节气流和调节筛面倾斜度来进行粮食和砂石的分离。

设备在工作时,物料从进料斗不断进人去石筛面的中部.由于筛面的振动和穿过物料层气流的作用,使颗粒间的孔隙度增大,物料处于流化状态,促进了自动分级,比重大的石子沉人底层与筛面接触,比重小的粮食浮向上层,在重力、惯性力和连续进料的推动下,下滑到净粮出口;而比重大的石子在筛面振动系统惯性力和气流的作用下,相对去石筛面上滑,经聚石区移向精选区。

精选区的精选室由风机引进一股气流沿弧形通道向筛面前方反吹,将石子中含有的少量粮粒吹回聚石区,避免同石子同排出。

设备的规格参数介绍如下:

漯河万宜粮食机械有限公司是一家专业从事粮食制粉设备、粮食输送设备机械设备、粮食清理设备及农产品加工机械设备的生产厂家,是集产品研发,生产制造,工程设计,安装调试于一体的先进企业。