LCM背光彩屏设计规范

- 格式:pdf

- 大小:550.54 KB

- 文档页数:15

设计规范一:整机部分端子贴纸凹槽宽度:10mm正常状态下显示器:前倾5°,后仰15°二,背光部分1,垫玻璃的硅胶宽度至少为3mm,厚度1mm;限位玻璃:硬接触:下方0.1mm,左右0.5mm,上方0.5mm。

2,膜片缺口边缘离AA区至少2mm3,导光板与AA区至少3mm(非入光侧),入光侧:一般8mm,尺寸越大越好,但要综合外观要求,大了,边框就会变宽导光板防呆:一个角倒C角(标示防呆)4,导光板热胀冷缩按单边0.1%,膜片热胀冷缩按双边0.1%5,膜片放在中框下方,中框开口边缘到AA区留1.5mm膜片放在中框上方,中框开口边缘到AA区留1.2mm6,中框靠导光板侧边缘要倒C0.5,否则整机点亮后,会看到一条暗影7,限位玻璃的硅胶垫,下方多贴,上,左右各2个8,侧部光:白反支撑面上,筋条之间最佳距离:≦25mm(悬空间距)9,铁背板,为加强强度,一定要增加反打(不能断开)10,定位导光板的定位柱离AA区至少4mm,11,侧部光:灯条长度为两端比AA区小3mm内都可以。

12,LED灯表面离导光板留0.5mm间隙,如果焊线,两头预留7mm(PCB一端与第一个led 灯之间的距离)焊线空间,灯条背导热胶厚度0.2~0.3mm,一般取0.25mm。

13,非入光侧,导光板限位空间预留1.4mm(预留贴端反及考虑膨胀,利用硅胶垫限位),端反:0.2mm,橡胶垫与导光板之间预留0.2mm间隙。

14,中框上Cof IC处要避开1.5mm,fpc避位单边预留4mm间隙15,膜片不能压16,玻璃顶面的EVA厚度0.5mm,玻璃在中框上的固定空间不考虑压缩,即空间为:垫玻璃的硅胶垫厚度+玻璃厚度+玻璃顶面的EVA厚度17,导光板正常厚度为3mm,(也有做2mm的,不稳定,易产生问题);白反:0.4mm,膜片总厚度:0.8mm;中框厚度:1.0,最少0.8mm(导光板与膜片之间距离)18,白反限位单边预留0.3即可,不需要考虑热胀冷缩。

1.目的使模块设计处于受控状态,确保产品满足客户的使用需求及生产工艺要求,减少设计错误。

2.职责模块设计、开发工作由设计部负责。

3.模块设计过程3.1.模块总装图确定<1>. 客户提供总装图时,根据客户总装图要求,结合实际生产工艺水平,对总装图进行审核。

无问题则对总装图确认,作为整个模块的设计基准。

有问题的则需同客户沟通,直至将图纸确定为止。

<2>. 客户只提供样品草图等设计要求时,应根据客户的要求,结合模块生产的工艺要求,设计模块总装图,并送客户审批。

审批后的总装图作为模块设计的基准。

<3>. 总装图设计要求a.总装图必须满足客户的各项要求。

b.总装图必须准确表达清楚各零件的装配位置,装配关系。

c.总装图必须标注清楚模块的外形尺寸,配合尺寸及公差。

d.总装图必须标明模块的驱动接口,逻辑分布表。

e.总装图必须标明模块的驱动电压、显示方式、温度范围。

3.2.零部件的设计要求<1>. 零部件的图纸必须将以下内容表达清楚。

a.视图要清晰、明确,能准确完整地表达出该零件的形状、构造。

b.标注尺寸要符合规范,尽量避免有交叉线,公差要求合理、明确。

c.工艺参数、技术要求明确标明必须要检验的项目。

d.图号、版本号等标识要清楚<2>. 模块产品由多个部件组装而成,相互间的工装配合关系要求十分严密。

因此,设计各零件时要以模块总装图为基准,综合考虑各零件的工装尺寸,使整个设计有机统一。

a.扣板同LCD的工装配合要注意:除特殊要求外,LCD的外形尺寸比扣板的内框尺寸每边小6-8mil.LCD 装入扣板内后,LCD的视窗同扣板的视窗要对中。

扣板的视窗面积比LCD视窗面积要求每边小6mil以上。

确保LCD显示图形在扣板视窗之内。

b.扣板同PCB的工装配合要求要注意:PCB板上设计的扣板脚装配孔要与扣板脚一一对应。

除客户特殊要求外,PCB与扣板必须有定位孔和定位销。

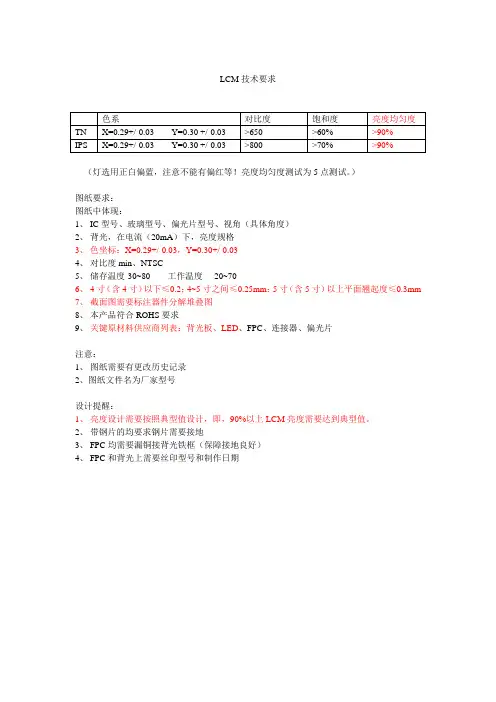

LCM技术要求

(灯选用正白偏蓝,注意不能有偏红等!亮度均匀度测试为5点测试。

)

图纸要求:

图纸中体现:

1、IC型号、玻璃型号、偏光片型号、视角(具体角度)

2、背光,在电流(20mA)下,亮度规格

3、色坐标:X=0.29+/-0.03,Y=0.30+/-0.03

4、对比度min、NTSC

5、储存温度-30~80 工作温度-20~70

6、4寸(含4寸)以下≤0.2;4~5寸之间≤0.25mm;5寸(含5寸)以上平面翘起度≤0.3mm

7、截面图需要标注器件分解堆叠图

8、本产品符合ROHS要求

9、关键原材料供应商列表:背光板、LED、FPC、连接器、偏光片

注意:

1、图纸需要有更改历史记录

2、图纸文件名为厂家型号

设计提醒:

1、亮度设计需要按照典型值设计,即,90%以上LCM亮度需要达到典型值。

2、带钢片的均要求钢片需要接地

3、FPC均需要漏铜接背光铁框(保障接地良好)

4、FPC和背光上需要丝印型号和制作日期。

什么是背光板,背光模组背光模組背光板,就是(back light)是显示屏幕在前面变换画面,背光板是制造液晶LCD的。

LCD液晶显示器的液晶面板并不发光,只透光,所以要在背面加一个高亮的发光体,这就是背光板,其实就是荧光灯加一个反光板。

背光板设计原理产品设计的一般原则(一)满足客户对产品基本结构及性能的要求1.产品基本结构:指的是外形结构,对客户模块组装有影响的结构。

由于产品基本结构关系到客户模块,故不可以随意更改,除客户模块还没设计出来,只待背光板出来后才设计。

2.性能包括:亮度、均匀度、储存温度、动作温度、输入电流电压等测试条件及光学上的要求。

2.1 输入电流电压由客人模块决定,所以在设计时要清楚了解IF及Vf值,以便处理亮度。

2.2 亮度指亮度每单位发光区的光的强度。

2.3 就我司来说目前能达到的储存温度范围为-30℃~+80℃;动作温度为-20℃~+70℃。

(二)结构分析1.结构设计:几何形状应尽可能保证有利于成形的原则,避免模具复杂化。

1.1例如产品能设计为走镶件的,则不要设计为走滑块.而且模具上走滑块做出来的产品会有熔接痕,影响产品的美观性,若为导光板则更会影响亮度。

2.2走镶件的孔一般要1.0mm以上,以免薄片在滑动过程中断掉。

3.壁厚1)热固塑性材料。

最薄处壁厚:Tmin=1.5~2.5mm。

2)热塑性材料:背光板选用的材料均为此类材料。

最薄处壁厚:Tmin=0.25mm,但由于受射出成形的制约,以1.1inch来算,产品壁厚至少要0.4mm。

4.加强筋:为避免受力变形,在不影响产品组装的情况下,可适当加加强筋.5.支撑面:为避免磨擦时对咬花面造成磨损尽量不用整个平面支撑。

6.圆角:在不影响组装的情况下,可适当加圆角,以利于脱模。

(三)尺寸公差合理化1.A、B盖区配尺寸公差应按极限公差计算。

B盖的上限值应等于或小于A盖的下限值,但是A盖的上限值也不能比B盖的下限大太多,若大太多的话组装松动不说,还会影响亮度。

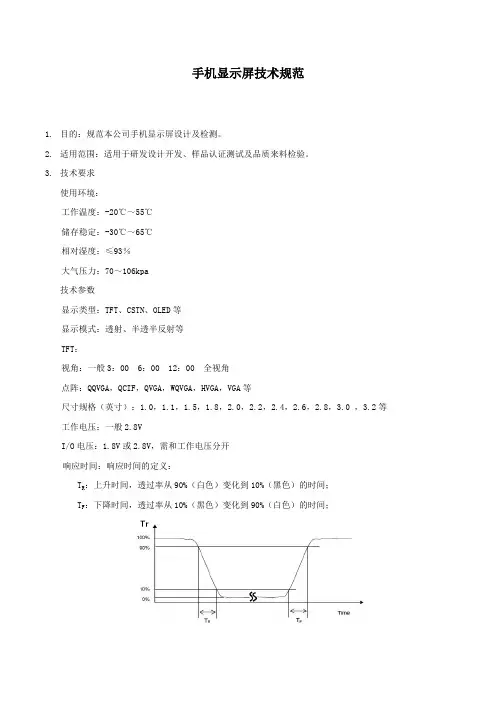

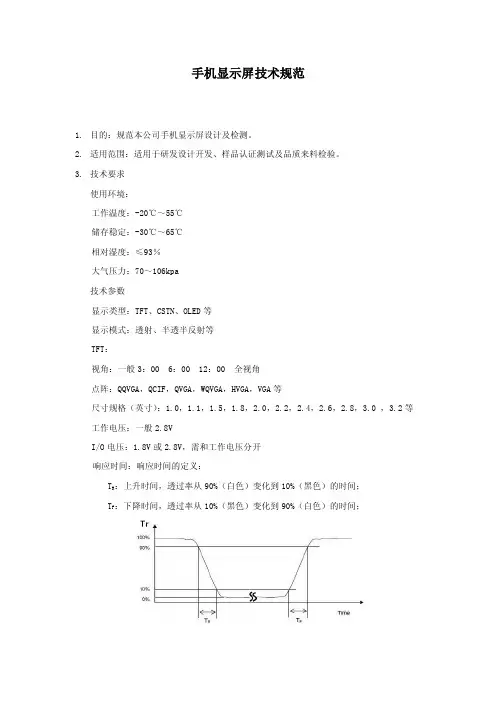

手机显示屏技术规范1.目的:规范本公司手机显示屏设计及检测。

2.适用范围:适用于研发设计开发、样品认证测试及品质来料检验。

3.技术要求使用环境:工作温度:-20℃~55℃储存稳定:-30℃~65℃相对湿度:≤93%大气压力:70~106kpa技术参数显示类型:TFT、CSTN、OLED等显示模式:透射、半透半反射等TFT:视角:一般3:00 6:00 12:00 全视角点阵:QQVGA,QCIF,QVGA,WQVGA,HVGA,VGA等尺寸规格(英寸):1.0,1.1,1.5,1.8,2.0,2.2,2.4,2.6,2.8,3.0 ,3.2等工作电压:一般2.8VI/O电压:1.8V或2.8V,需和工作电压分开响应时间:响应时间的定义:T R:上升时间,透过率从90%(白色)变化到10%(黑色)的时间;T F:下降时间,透过率从10%(黑色)变化到90%(白色)的时间;STN 响应时间一般在300-400ms; (低温下的相应时间及显示效果,需给出一个标准)CSTN响应时间一般在200-300ms; (低温下的相应时间及显示效果,需给出一个标准)手机小尺寸TFT 响应时间一般在30-50ms.主要影响因素是三者由上到下盒厚递减,液晶分子扭转力递减;且液晶电压递增,加电电场递增。

数据接口:CPU或RGB显示效果判断目测颜色较鲜艳1、GAMMA测试测试方法:(测试设备)⑴将64阶灰度图片拷入手机,并显示图片、使用仪器测试结果、记录数据。

GAMMA曲线比较平滑,且DIFF-GAMMA曲线的差异在0-20灰阶小于5,在20—63灰阶小于13;⑵在20-50灰阶之间不可以有交点;⑶ CSTN暂不做要求。

判定标准:DIFF-GAMMA曲线的量化,用测的曲线减去2.2标准曲线的差值绘成曲线图,将GAMMA曲线改为:0为黑色,63为白色。

2、RGB GAMMA测试测试方法:⑴ RGB GAMMA曲线变化平缓且蓝色曲线在曲定书线上方,RGB差异曲线的差异小于20;⑵ CSTN暂不做要求。

手机显示屏技术规范1.目的:规范本公司手机显示屏设计及检测。

2.适用范围:适用于研发设计开发、样品认证测试及品质来料检验。

3.技术要求使用环境:工作温度:-20℃~55℃储存稳定:-30℃~65℃相对湿度:≤93%大气压力:70~106kpa技术参数显示类型:TFT、CSTN、OLED等显示模式:透射、半透半反射等TFT:视角:一般3:00 6:00 12:00 全视角点阵:QQVGA,QCIF,QVGA,WQVGA,HVGA,VGA等尺寸规格(英寸):1.0,1.1,1.5,1.8,2.0,2.2,2.4,2.6,2.8,3.0 ,3.2等工作电压:一般2.8VI/O电压:1.8V或2.8V,需和工作电压分开响应时间:响应时间的定义::上升时间,透过率从90%(白色)变化到10%(黑色)的时间;TRT:下降时间,透过率从10%(黑色)变化到90%(白色)的时间;FSTN 响应时间一般在300-400ms;(低温下的相应时间及显示效果,需给出一个标准)CSTN响应时间一般在200-300ms;(低温下的相应时间及显示效果,需给出一个标准)手机小尺寸TFT 响应时间一般在30-50ms.主要影响因素是三者由上到下盒厚递减,液晶分子扭转力递减;且液晶电压递增,加电电场递增。

数据接口:CPU或RGB显示效果判断目测颜色较鲜艳1、GAMMA测试测试方法:(测试设备)⑴将64阶灰度图片拷入手机,并显示图片、使用仪器测试结果、记录数据。

GAMMA曲线比较平滑,且DIFF-GAMMA曲线的差异在0-20灰阶小于5,在20—63灰阶小于13;⑵在20-50灰阶之间不可以有交点;⑶ CSTN暂不做要求。

判定标准:DIFF-GAMMA曲线的量化,用测的曲线减去2.2标准曲线的差值绘成曲线图,将GAMMA 曲线改为:0为黑色,63为白色。

2、RGB GAMMA测试测试方法:⑴ RGB GAMMA曲线变化平缓且蓝色曲线在曲定书线上方,RGB差异曲线的差异小于20;⑵ CSTN暂不做要求。

LCM设计规范文件编号版本号生效日期页码制定审核核准受控章Document No. EditionNo.EffectiveDatePage Originator Examiner Approval Controlled stampQPRD-006-WI-008 A0 2018-07-30 3 / 8框0.05~0.1mm;5.2.3.3 偏光片尺寸按CF单边内缩0.2mm Min,对于IPS玻璃需要避空点银浆位置,一般偏光片下端内缩0.8mm。

5.2.3.4 偏光片角度设计:上偏光角度与上玻璃CF Rubbing平行,下偏光片角度与下玻璃TFT Rubbing平行。

如是EWV片,吸收轴角度必须与玻璃 Rubbing 方向一致。

5.2.3.5 TN LCD偏光片一般选择双厚EWV宽视角,对于一般客户可选择一厚一薄搭配,IPS LCD根据客户要求,注意选择偏光片视角补偿。

5.2.4 FPC、铁框和胶框设计:5.2.4.1 FPC弯折区域在长度允许条件下,胶铁边内缩,FPC弯折尽量不超出模组边缘。

5.2.4.2 FPC粘胶位置采用单层的FPC设计。

LCM设计规范文件编号版本号生效日期页码制定审核核准受控章Document No. EditionNo.EffectiveDatePage Originator Examiner Approval Controlled stampQPRD-006-WI-008 A0 2018-07-30 4 / 85.2.4.3 LCM铁框尽量全包补齐,不要有断层(预防ESD问题)。

5.2.4.4 LCM 背光焊盘内藏式设计,焊盘处高出Main FPC 0.3mm MAX。

5.2.4.5 对于客户盐雾高规格,焊盘内藏设计要求,铁框背面不可开窗,背光FPC可采用L型或O型设计。

5.2.4.6 元器件内藏式设计时,元件槽的宽度比元件单边宽出0.15mm,铁框需要内缩0.3mm,胶框突出,避免元件与铁框短路;若胶铁反扣成型空间不够,沿原件槽边缘加贴绝缘胶带。

基本设计必知规则:TP (Touch Panel)设计规则:(玻璃+银浆+ITO膜)1. A.A(Active Area):单边在LCD(A.A)0.5mm2. V.A (View Area):单边大TP(A.A)0.5mm3.外形O.D(Outside Dimensional):不引出FPC的三边各小背光外形0.1mm-0.15mm,引出FPC 的边小背光外形0.2mm-0.25mm4.ICOM区:上边及左右单边大TP(V.A)0.2mm-0.3mm 下边大LCD(A.A)0.5BL设计规则:1.BL正视面:V.A:单边大LCD(A.A)0.3mm内胶框:单边大LCD外形0.1mm-0.15mm槽深(MIN)=玻璃(双片)+POL(双片)+0.1(空隙)(★POL比玻璃外形单边小0.5mm)2.BL剖面:灯光区在AA区下边线以下0.2画区域3.BL背面:元件槽:以LCD(A.A)边缘以下5.2mmFPC上的元件槽比BL元件槽单边小0.1mmFPC边缘到元件槽为0.3mm元件槽两边各缩进胶框0.5mm(屏较大时,元件槽可由中线向两边各偏移0.5mm裁开)4.BL后胶框边凹进:铁框厚度+0.05mm铁框T=0.15mm~0.2mm胶框正面W≥0.4 胶框背面W=1.5mm~2mmFPC设计规则1. 据FPC弯折图算展开尺寸(简易快速型):展开后FPC单层区与BL下边缘尺寸(结果向前省入整数)=BL总厚-BL槽深(LCD<双>+POL<双>+0.1间隙)+(LCD<单>+POL<单>)+0.5公差2.FPC定位孔边缘至少距FPC边缘0.5mmFPC边缘距胶框边缘至少0.3mmLAYOUT:GTL:孔层LCM设计细规则:组成:反射片(T=0.065)、双面胶(T=0.035)、导光板(T=____)、下BF(T=0.065)、上BF(T=0.065)、上扩散膜(T=0.065)、LED灯(0.6)、FPC、黑色双面胶(T=0.06)VAmds为建议客户外壳开窗尺寸:以LCD A.A区外偏0.7mm(小玻璃外偏0.6mm)焊盘之间距离公差:+0.05孔与孔公差:+0.1外形公差:+0.2焊盘高度公差:+0.3焊盘宽度:+0.05双面胶公差:+0.5双面胶与外形边公差:+0.5双面胶定位公差:+0.5(带TP)LCM的亮度=BL的亮度*TP的透过率*POL的透过率*玻璃的透过率(不带TP)LCM的亮度=BL的亮度*POL的透过率*玻璃的透过率什么是QVGA,VGA,WVGA,WQVGA,它们之间的资源能互相通用吗?很多人也许弄不清楚这几个东西,因为组成的字母似乎差不多,长得也太像了,现在就来看看他们的一些相同与不同:QVGA名词解释:QVGA即"Quarter VGA"。

LCM设计规范范文LCM(Liquid Crystal Module)是液晶显示模块的简称,广泛应用于各种电子产品中,如手机、平板电脑、电视等。

为了确保LCM的性能和质量,并使其能够在不同设备中正常工作,制定一套LCM设计规范是非常必要的。

下面是一份1200字以上的LCM设计规范:一、尺寸和外观设计:1.LCM的尺寸设计应符合产品整体尺寸规划,并考虑与外壳、操作区域等元素的契合度。

2.LCM的外观设计应简洁、美观,符合人体工程学原理,并易于安装和维修。

3.LCM的表面应采用高质量材料,耐磨、耐刮、耐腐蚀,并易于清洁。

二、显示效果和可视角度:1.LCM在各种光照条件下都应具备较好的可视性。

2.LCM的对比度应调整到最佳状态,以确保画面清晰、色彩鲜艳,并能满足特定应用的需求。

3.LCM的可视角度应满足产品要求,确保用户在不同角度观看时能够获得良好的显示效果。

三、电气和信号特性:1.LCM的电气设计应符合相关电气安全标准,以防止电流过大、电压波动等问题。

2.LCM的信号传输应稳定、可靠,能够抵抗电磁干扰和静电干扰。

3.LCM的功耗应控制在较低水平,以延长电池寿命和降低功耗成本。

四、触摸屏(若适用):1.LCM上的触摸屏应具备良好的触摸灵敏度和精准度。

2.触摸屏应具备较好的抗刮耐磨性能,以减少长期使用过程中的刮伤问题。

3.触摸屏的触摸均匀度应保持在合理范围内,以确保用户操作的准确性和舒适性。

五、环境适应性:1.LCM应具备较好的温度适应性,能够在不同温度范围内正常工作,不受温度变化影响。

2.LCM应具备较好的抗湿性和防尘性能,以适应不同高湿度或者灰尘较多的工作环境。

六、可靠性和稳定性:1.LCM的设计应具备较高的可靠性和长期稳定性,以保证长时间工作不出现故障或者变形。

2.LCM的材料和元器件应具备较高的品质,经过严格的测试和验证,以确保其质量和可靠性。

3.LCM的设计应具备较好的抗振性和抗冲击性能,能够在移动设备中正常工作。

背光设计规范目的:规范背光的设计方法及统一设计标准,以提高设计人员的设计水平及效率,保证LCD模块整体的合理性、可靠性。

适用范围:开发部背光设计人员一、常见的LCD背光源类型二、LED(发光二极管)背光源设计2.1、彩屏手机背光源设计2.1.1、彩屏手机背光源结构(不同类型彩屏手机背光源结构的主要原理基本相似,下面以单屏双彩为例。

)Shading tapeReflector filmThin BEF(upper)Thin BEF(lower)Reflector filmLight guide SMT LED(white)Plastic housingDiffuser film彩屏背光结构图表2彩屏背光源主要基材介绍胶圈导光板散光膜(扩散膜)支撑产品的主要塑胶框架,材料一般为白色PC。

产品的主要导光部件,材料一般为透明PC或PMMA。

用于光的扩散,使光均匀化。

正面为毛面,底面为光滑面。

增光膜反射膜半透反光膜对光有收拢作用而达到增光效果。

正面为棱形面,底面为光滑面。

用于光的反射。

反射面一般为银色。

既有反光性能又有透光性能,主要用于产品的副屏。

假彩膜黑白双面胶普通双面胶带有彩色图案的透明膜,目前有全透光及半透光2种。

遮光及粘贴LCD,正面为黑面,底面为白面。

分有基材和无基材2种,用于粘贴膜类、FPC、PCB等。

导光板一般是下层网点,材料有pc110、cop、pc1500(最贵)、PML(雅加利)导光板的模具是专用的,关键是网点和锯齿,锯齿的角度直接影响到背光的亮度,色度和光斑等各个方面。

背光灯的结构一般是蓝色晶片加黄色荧光粉,灯结构的分类是:按晶片的长度分档,灯的分类是:电压确定范围,颜色分档。

测量时造成相同背光的电流值不同的原因是灯的内阻不同,测量时要区分是定电压还是定电流,目前主要是定电流测量2.1.2、彩屏手机背光源设计要点背光主要结构尺寸位置图彩屏背光源主要尺寸(1)FPC尺寸A处放大彩屏背光源主要尺寸(2)图2背光在设计时要注意以下尺寸要求(尺寸位置参见图2):D1、D2:V.A区尺寸及其定位尺寸。

LCM工艺设计规范一、目的规范LCM产品设计,符合生产要求。

二、适用范围适用于LCM所有产品。

三、内容1.SMT、COB产品设计工艺要求由于SMT产品分手工贴片和机器贴片,手工贴片不受PCB外形尺寸限制,而机器贴片易受PCB外形尺寸限制,故PCB在设计时需考量外观尺寸不可超出设最大限制范围,PCB尺寸一般尺寸控制在长50mm--460mm、宽30mm--400mm.最佳选刚在长:100mm—400mm,宽:100—300mm. PCB在设计属V-CUT PCB时,建议尽量选用1.0mm 以上的PCB,反之会导致SMT贴片及过回流焊困难。

会重新制作工装,导致成本增加。

PCB在布线时,高个元件、易碎元件(如钽电容、线绕电感等,不可靠边缘太近,至少需保留5mm以上,避免元件撞坏。

SMT元件需严格按国际标准设计。

SMT元件焊盘需离铁框扭脚、塑胶卡扣左右至少保留3mm以上,上下至少保留5mm以上。

以便后工序装配。

SMT焊盘上不可有过孔。

属短接点部份,间距需控制在0.1mm至0.15mm,以便于SMT回流焊接。

PCB属拼板的,需在PCB上制作mark点(建议在板边)PCB在设计时,以便于后续测试,单板都需增加定位孔。

由于SMT回流温度及COB邦定洪烤温度的影响,PCB在选材时,建议选则FR4、FR5、G10、G11 这类玻璃纤维板,这类PCB相对影响较小。

COB产品在设计时,PCB布线一般要求固DIE的PAD上不可以有过孔,IC如需接地,需从PAD上引一条线到邦定区域以外;在IC焊线区周围3cm以内元件高度不可超过2.5mm。

PCB bonding焊盘间距需保持均匀,一般最低宽度是铝线直径的3倍。

Bonding封黑胶需在bonding区域外围设计封胶圈,一般封胶圈最低厚度要求0.2mm。

2.COG产品设计工艺要求2.1.IC距离LCD上片玻璃边缘距离X1>0.7MM(设备能力).2.2.IC距离LCD边缘距离≥X2≥12MM,≥X4>16MM,≥X5>16MM(设备能力).2.3. IC距离LCD边缘距离X3>2.0MM2.4.(ACF宽度-IC宽度)a1-a2>0.4MM (ACF规格1.5MM、2.0MM,以0.5MM递增).2.5.(ACF长度-IC长度)b1-b2≥0.6MM(为了避免浪费和ACF吸水导致腐蚀b1-b2控制在1.5MM以内).2.6.目前COG预压对位有两种方式:a.IC MARK中心与LCD MARK中心直接重合.b.IC MARK中心与LCD MARK中心不重合方式(LCD MARK不在IC区域内).这两种方式由设备能力决定.2.7.MARK要有唯一性(TFT产品是个很好的例子).2.8.LCD MARK标识大小适中,长宽均介于60-150um.(MARK在区域内具有唯一性)2.9.IC BUMP PITCH 与LCD ITO PITCH预压时要匹配,本压膨胀后IC BUMP与LCD ITO不能偏位..2.10.ACF宽度:a、LCD端子处受压宽度X6≤1.8MM用1.5MM ACF.b、LCD端子处受压宽度1.9MM≤X6≤2.3MM用2.0MM ACF.c、LCD端子处受压宽度2.4MM≤X6≤2.8MM用2.5MM ACF .d 、LCD端子处受压宽度2.9MM ≤X6≤3.3MM用3.0MM ACF (ACF规格1.5MM、2.0MM,2.5MM等).2.11.(ACF长度-FPC/TAB长度)b1-b2≥0.6MM(为了避免浪费和ACF吸水导致腐蚀b1-b2控制在1.5MM以内)2.12.FPC/TAB金手指对位标识中心与LCD ITO对位标识中心要重叠,且FPC金手指PITCH 与LCD ITO PITCH要匹配,膨胀前后FPC/TAB金手指与LCD ITO不能偏位.当同一LCD同时连接多款FPC/TAB,不同款FPC/TAB与LCD上对应的对位MARK形状或位置不同,防止FPC/TAB混料.2.13.点胶时,硅胶厚度不能高于上片LCD表面,背面一线胶宽度不能超过0.8MM.2.14.补强胶纸不能盖住FPC元器件.2.15.小LCD面增加保护膜类及UV膜,尺寸须比小LCD尺寸小0.5MM.3.保强带及遮光带尺寸规则。