SPR故障数据

- 格式:xlsx

- 大小:25.73 KB

- 文档页数:12

SPI接口之间数据传输中故障分析单片机(MCU)系统为了与SPI标准外围接口器件进行通信,必须使用SPI (Serial Peripheral Interface,串行外设接口)总线。

SPI总线系统是Motorola提出的一种同步串行外设接口,有信号线少、协议简单、传输速度快的特点,因此有不少外围器件都采用SPI总线,如Flash RAM、A/ D转换器、LED显示器、MCU以及计算机网络等。

MCU 中的SPI接口通过配置可与各个厂家生产的多种标准外围器件直接连接。

对于那些没有SPI接口功能的MCU来说,SPI接口的功能靠软件控制MCU的I/O口的方法来模拟。

不过,用软件来模拟SPI接口的功能,工作速度非常慢,并且需要主从器件的软件之间配合得非常好。

如果在单片机芯片内部用硬件电路来完成SPI接口功能,在硬件增加不多的情况下,能够极大地提高传输速度(最高频率可达主器件的频率的1/4),减轻软件的负担,使用极为方便。

SPI接口工作的时候,没有应答信号,并且数据在发送的时候无需校验位,所以,要求主从器件的软件必须完全符合SPI的时序要求,否则数据传输很容易出现错误。

本文通过MCU中SPI接口模块的设计,分析数据传输的各种出错情况,并针对各种情况,增强SPI 接口的错误处理能力。

1 SPR设定错误在从器件时钟频率小于主器件时钟频率时,如果SCK的速率设得太快,将导致接收到的数据不正确(SPI接口本身难以判断收到的数据是否正确,要在软件中处理)。

整个系统的速度受三个因素影响:主器件时钟CLK主、从器件时钟CLK从和同步串行时钟SCK,其中SCK是对CLK主的分频,CLK从和CLK主是异步的。

要使SCK无差错无遗漏地被从器件所检测到,从器件的时钟CLK从必须要足够快。

下面以SCK设置为CLK主的4分频的波形为例,分析同步串行时钟、主时钟和从时钟之间的关系。

图1主从时钟和SCK的关系如图1所示,当T从图2中,当T从TSCK/2=2T主时,在clk_s的两个上升沿都检测不到SCK的低电平,这。

故障码是指在汽车电子控制系统中发现的错误代码。

当检测到某个传感器或执行器有问题时,电子控制模块(ECM)会将相应的故障码存储在内部存储器中。

故障码可以帮助技师快速诊断问题并修复故障。

故障码通常由一个字母和四个数字组成。

第一个字母指示故障的类型,而后面的数字则提供更具体的信息。

以下是一些常见的故障码字母:

- P:动力总成(Powertrain)

- B:车身(Body)

- C:底盘(Chassis)

- U:网络通信(Network Communication)

例如,P0420故障码表示催化器效率低下。

其中,第一个字母P表示该故障码与动力总成相关,而420则表示具体的问题。

要解读故障码,需要使用故障码扫描工具或故障码读取器。

这些工具可以帮助你读取存储在ECM内部存储器中的故障码,并提供有关问题的详细信息。

一些高级扫描工具还可以提供实时数据流、冻结帧数据和其他诊断信息,以帮助技师更好地诊断问题。

在解读故障码时,请务必仔细阅读说明书,并参考相关技术手册和产品指南。

如果你不确定如何解读故障码,或者需要进一步的诊断帮助,请寻求专业技术支持。

二次空气喷射系统故障检修一例车型:一辆帕萨特2.8 V6升级版轿车,行驶里程6000km。

症状:该车油耗明显过高,据驾驶员初步估算,百公里油耗达22L 左右。

诊断:首先起动发动机,发动机起动正常,怠速运转平稳;观察仪表,怠速转速在800r/min 左右,也正常;观察尾气排放情况,未发现异常现象。

连接V.A.G1552 故障诊断仪,读取发动机故障码,没有故障码显示。

进入动态测试,在读取数据流时,发现燃油修正值为+9%(虽然未超过维修手册规定的-10%~+10%的范围,但由于与油耗有关,还是引起了笔者的注意),其它各项数值未发现异常。

从+9%的燃油修正值可以看出,λ氧传感器检测到尾气中有多余的氧,即空气过量。

利用尾气分析仪检测尾气,尾气中的CO 含量为0.3%,HC 含量为10ppm 左右,氧含量为16%。

可见,尾气中CO、HC 的含量是正常的,但氧的含量超出正常值(正常值为1%~2%之间)。

由此说明,λ氧传感器检测到尾气中的氧过量,即进气量较大,因而提供给发动机ECU的信号是需要增加喷油量。

由上述数据可以看出,发动机的喷油量在不断增加,而发动机怠速转速并未提高,燃油是充分燃烧的,且又有过多的空气。

那么,过多的燃油去向何处,过多的空气又是从哪里来的呢?最后,问题的焦点锁定在排气系统。

首先对排气管外观、λ氧传感器的安装位置及各连接处进行检查,均未发现异常。

该车采用了二次空气喷射系统,即将空气送到各缸排气门附近,利用燃烧后的高温,使废气中残余的HC 和CO 与空气混合后再燃烧,达到净化的目的。

根据二次空气喷射系统(见图1)的工作原理分析,燃烧产物(HC 和CO)及未燃的汽油都可以在这里燃烧,如果该系统破损,尤其是二次空气阀破损,将直接导致空气漏进排气管内,使废气中的氧含量过高,所以氧传感器提供给ECU 增加喷油的信号,燃烧不完的燃油在排气管内二次燃烧,这样反复修正,就会造成油耗增加而尾气中的CO、HC 含量又正常的现象。

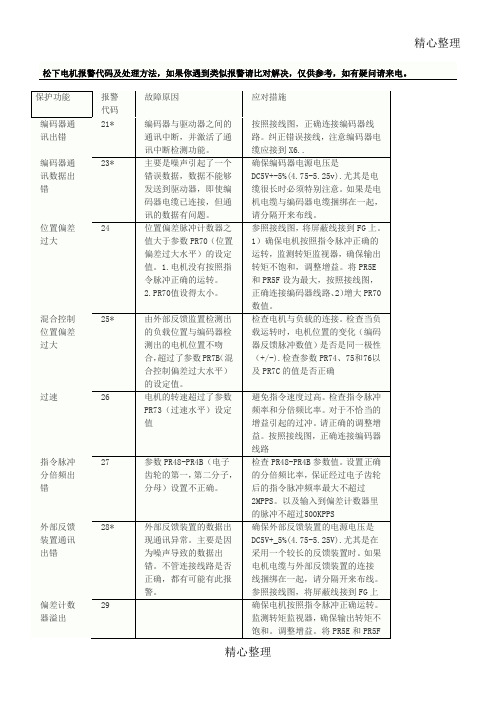

精心整理松下电机报警代码及处理方法,如果你遇到类似报警请比对解决,仅供参考,如有疑问请来电。

保护功能报警代码故障原因应对措施编码器通讯出错21*编码器与驱动器之间的通讯中断,并激活了通讯中断检测功能。

按照接线图,正确连接编码器线路。

纠正错误接线,注意编码器电缆应接到X6..编码器通讯数据出错23*主要是噪声引起了一个错误数据,数据不能够发送到驱动器,即使编码器电缆已连接,但通讯的数据有问题。

确保编码器电源电压是DC5V+-5%(4.75-5.25v).尤其是电缆很长时必须特别注意。

如果是电机电缆与编码器电缆捆绑在一起,请分隔开来布线。

位置偏差过大24位置偏差脉冲计数器之值大于参数PR70(位置偏差过大水平)的设定值。

1.电机没有按照指令脉冲正确的运转。

2.PR70值设得太小。

参照接线图,将屏蔽线接到FG上。

1)确保电机按照指令脉冲正确的运转,监测转矩监视器,确保输出转矩不饱和,调整增益。

将PR5E和PR5F设为最大,按照接线图,正确连接编码器线路、2)增大PR70数值。

混合控制位置偏差过大25*由外部反馈监置检测出的负载位置与编码器检测出的电机位置不吻合,超过了参数PR7B(混合控制偏差过大水平)的设定值。

检查电机与负载的连接。

检查当负载运转时,电机位置的变化(编码器反馈脉冲数值)是否是同一极性(+/-).检查参数PR74、75和76以及PR7C的值是否正确过速26电机的转速超过了参数PR73(过速水平)设定值避免指令速度过高。

检查指令脉冲频率和分倍频比率。

对于不恰当的增益引起的过冲。

请正确的调整增益。

按照接线图,正确连接编码器线路指令脉冲分倍频出错27参数PR48-PR4B(电子齿轮的第一,第二分子,分母)设置不正确。

检查PR48-PR4B参数值。

设置正确的分倍频比率,保证经过电子齿轮后的指令脉冲频率最大不超过2MPPS。

以及输入到偏差计数器里的脉冲不超过500KPPS外部反馈装置通讯出错28*外部反馈装置的数据出现通讯异常。

基于概率神经网络(PNN)的故障诊断概率神经网络PNN是一种结构简单、训练简洁、应用相当广泛的人工神经网络,在实际应用中,尤其是在解决分类问题的应用中,它的优势在于线性学习算法来完成以往非线性学习算法所做的工作,同时又能保持非线性算法的高精度等特性。

基于概率神经网络的故障诊断方法实质上是利用概率神经网络模型的强大的非线性分类能力,将故障样本空间映射到故障模式空间中,从而形成一个具有较强容错能力和结构自适应能力的诊断网络系统。

1 概述概率神经网络是一种可以用于模式分类的神经网络,其实只是基于贝叶斯最小风险准则发展而来的一种并行算法,目前已经在雷达、心电图仪等电子设备中获得了广泛的应用。

PNN与BP网络相比较,其主要优点为:快速训练,其训练时间仅仅大于读取数据的时间。

无论分类问题多么复杂,只要有足够多的训练数据,就可以保证获得贝叶斯准则下的最优解。

允许增加或减少训练数据而无需重新进行长时间的训练。

PNN层次模型是Specht根据贝叶斯分类规则与Parzen的概率密度函数提出的。

在进行故障诊断的过程中,求和层对模式层中间同一模式的输出求和,并乘以代价因子;决策层则选择求和层中输出最大者对应的故障模式为诊断结果。

当故障样本的数量增加时,模式层的神经元将随之增加。

而当故障模式多余两种时,则求和层神经元将增加。

所以,随着故障经验知识的积累,概率神经网络可以不断横向扩展,故障诊断的能力也将不断提高。

2基于PNN的故障诊断1.问题描述发动机运行过程中,油路和气路出现故障是最多的。

由于发动机结构复杂,很难分清故障产生的原因,所以接下来尝试利用PNN来实现对发动机的故障诊断。

在发动机运行中常选用的6种特征参数:AI、MA、DI、MD、TR和PR。

其中,AI为最大加速度指标;MA为平均加速度指标;DI为最大减速度指标;MD为平均减速度指标;TR为扭矩谐波分量比;PR为燃爆时的上升速度。

进行诊断时,首先要提取有关的特征参数,然后利用PNN进行诊断,诊断模型如图1所示。

autosar诊断故障报文解析一、概述Autosar是一种开放源代码的汽车电子底层软件架构,广泛应用于现代汽车中。

在Autosar系统中,故障诊断是一种常用的功能,能够实时监测汽车各部件的状态,并在异常情况下向驾驶员或维修人员发出警告。

二、故障报文类型Autosar系统提供了多种故障报文类型,包括但不限于以下几种:1.故障指示(FailureIndication):用于向驾驶员或维修人员指示某个部件出现故障。

报文包含故障部件的标识和描述,以及故障的类型和严重程度。

2.故障修正(FailureCorrection):当故障指示被触发后,系统会发送故障修正报文,提供修复故障的方法或建议。

3.状态报告(StatusReport):用于定期报告部件的状态,包括工作正常或异常的情况。

4.诊断请求(DiagnosticRequest):用于诊断测试,可以触发特定的诊断操作,如读取、写入和验证部件参数。

三、报文解析故障报文的解析过程通常包括以下步骤:1.识别报文类型:根据报文头的标识符,确定报文的类型。

2.解析报文数据:根据报文头的格式,提取所需的数据,如故障部件标识、故障类型、严重程度等。

3.解读故障状态:根据解析出的故障信息,解读故障部件的状态,如是否出现异常、异常的程度等。

4.响应处理:根据解读出的故障状态,采取相应的处理措施,如发送警告信号、启动故障修正程序等。

四、常见故障报文解析示例以下是一个常见的故障指示报文的解析示例:报文头:0x12340x56780x9ABC0xDEF01.识别报文类型:根据标识符“0x01”,确定为故障指示报文。

2.解析报文数据:从报文数据中提取出故障部件的标识“发动机控制器”,以及故障类型“机油压力过低”。

3.解读故障状态:解读出发动机控制器出现机油压力过低故障。

4.响应处理:将解读出的故障状态传递给驾驶员或维修人员,提醒及时检查发动机机油状况,并根据需要发送故障修正请求。

spr操作流程The process of spr operation is essential for maintaining the health and safety of individuals in various industries. By following a systematic approach to spr operation, professionals can effectively minimize the risk of accidents and ensure smooth operations.spr操作流程对于维护各行业个人健康和安全至关重要。

遵循系统化的spr 操作流程,专业人员可以有效地将事故风险降到最低,确保运营顺畅。

One of the key steps in the spr operation process is conducting a thorough risk assessment. This involves identifying potential hazards, evaluating their likelihood and severity, and implementing control measures to mitigate risks. By proactively addressing risks, organizations can create a safer work environment for their employees.spr操作流程中的关键步骤之一是进行彻底的风险评估。

这涉及识别潜在危险、评估其发生的可能性和严重性,并实施控制措施以减轻风险。

通过积极应对风险,组织可以为员工创造更安全的工作环境。

Furthermore, proper training and education are essential components of the spr operation process. Employees should be well-versed in spr equipment operation, emergency procedures, and safety protocols to effectively respond to any issues that may arise. Ongoing training ensures that employees are prepared to handle potential hazards and emergencies efficiently.此外,适当的培训和教育是spr操作流程的重要组成部分。

ECU故障代码对照表2.节气门位置传感器(TP)此诊断是检查输入值的正常性(包括断线或短路)。

通过对TP 传感器输入值是否在正常范围内进行检测。

3.发动机冷却液温度(ECT)传感器此诊断是检查输入值的正常性(包括断线或短路)。

正常性的诊断是监控ECT 传感器的输入值是否在正常范围内。

4.车速传感器此诊断是检查车速传感器的输入脉冲的正常性。

当PNP 开关在OFF 且发动机在规定的范围内运转时,若没有车速传感器的输入信号,则判断车速传感器有故障。

5.进气温度(IAT)传感器此诊断是检查输入值的正常性(包括断线或短路)。

正常性的诊断是监控IAT 传感器的输入值是否在正常范围内。

6.节气门位置(TP)传感器TP 开关信号是比较节气门传感器的记录,当节气门全开但是TP 开关记录是关闭时,判定为TP 开关故障。

7.失火检测:(1) 概述该方法通过计算曲轴转速波动来检测失火。

失火检测包括几个不同的分支功能,共同保证所有失火的完整监测。

首先由曲轴信号计算各个分段时间,而后分段时间经过自学习校正。

接着计算发动机转速波动并对波动值也进行校正。

通过三种相互联系的方法Luts法、Dluts法与Fluts法检测出失火并在故障管理系统中进行处理。

然后由故障管理模块决定如何激活故障灯(MIL)。

(2) 诊断原理1)分段时间计算该方法的核心是精确的测量发动机转速。

由通过感应式转速传感器扫描60-2个齿的飞轮实现。

转速信号送入ECU中经过处理用来计算转角分段时间,它在长度上等于相临两次点火的间隔。

2)分段时间校正在断油期间对各个分段时间之间的同步偏差进行自学习计算,并把得到的修正值用于补偿分段的特定公差。

经过校正的分段时间在稳态情况下除了随机的信噪比之外是恒等的。

3)发动机转速波动计算(Luts检测法)每次燃烧所引起的转速波动(角加速度变化)可以通过几个连续的分段时间来计算,得到luts。

以一个单缸(第一缸)连续失火为例。

通过比较计算的Luts 值和一个由转速与负荷决定的失火阀值,一旦超出了失火阀值就认为发生失火。

服务质量fmea差距模型及应用服务质量FMEA(故障模式及影响分析)是一种常用于服务质量管理的方法。

该方法通过识别潜在故障模式及其对服务质量影响的程度和概率,帮助组织预防以及纠正服务质量问题,从而提高客户满意度和经营绩效。

服务质量FMEA差距模型及其应用,在此基础上进一步提升了该方法的可操作性和精准性。

服务质量FMEA差距模型主要包括三部分:客户期望分析、服务过程分析和FMEA分析。

其中,客户期望分析主要通过市场调研、客户反馈和竞争对手分析等途径,确定客户对服务质量的期望和重要性程度,形成CUQ(客户满意度质量特性)表;服务过程分析主要通过流程图、价值流图和数据分析等途径,确定服务过程中可能出现的故障模式和影响因素,并形成SPR(服务质量特性)表;FMEA分析主要通过CUQ表和SPR表交叉分析,确定潜在故障模式及其可能对服务质量产生的影响和概率,以及建议的纠正和预防措施,并形成FMEA表。

通过不断识别、分析和改进FMEA表,整个服务质量管理体系得以不断优化和升级。

服务质量FMEA差距模型的主要应用包括以下三个方面:1. 服务质量问题的预防。

通过对潜在故障模式的识别、分析和纠正,防止故障的发生,从根本上避免不满意的服务质量。

例如,在识别到客户在点餐过程中经常出现的错误,可以通过更加明确的菜品命名和图片展示等方式减少误点现象的出现。

2. 服务质量问题的纠正。

通过对故障的原因和影响分析,采取相应的改进措施,帮助组织更快地解决已发生的质量问题,减少客户投诉和损失。

例如,在识别到某个门店提供的服务质量低于其他门店,可以通过培训员工和调整流程等方式提升该门店的服务质量。

3. 服务质量问题的改进。

通过对CUQ表和SPR表的交叉分析和改进,实现对服务质量管理体系的不断优化和升级,提升客户满意度和经营绩效。

例如,客户期望分析结果发现,客户对服务响应时间的要求比较高,可以通过调整人员配置和优化流程等方式缩短服务响应时间,进一步提升客户满意度。

技师论文--大众汽油缸内直喷系统常见故障诊断————————————————————————————————作者:————————————————————————————————日期:ﻩ目录一、引言 (2)二、汽油缸内直喷系统结构特点 (3)三、汽油缸内直喷系统常见故障案例分析诊断4ﻩ四、结论9ﻩ大众汽油缸内直喷系统常见故障诊断摘要:汽油缸内直喷技术的产生是对传统汽油进气歧管内喷射发动机的又一次革命,代表着未来一段时期内汽油供给系统的发展方向,对我们汽车维修人员也是一个新的研究课题。

本文以上海大众车型为例,介绍了燃油供给系统比较集中的几种故障现象和诊断方法,以及在今后诊断维修工作中的注意事项。

关键词:缸内直喷结构故障诊断一、引言传统汽油进气歧管内喷射的发动机,已经不能满足日益严格的排放法规和车主对燃油经济性的要求,改变传统汽油机的燃烧方式,以获得更高的燃油经济性和更低的排放水平,是当今世界各大汽车制造厂都在积极研究的课题之一。

大众汽车汽油缸内直喷技术的研发成功,推动了发动机燃油供给系统一次技术革命。

该技术相比较于传统发动机,可以最多节省20%左右的燃油,并且有效的降低废气排放,在同样的排量下功率和扭矩更大。

采用该技术的发动机除了燃油供给系统,其他的控制系统和传统发动机的结构、原理及诊断方法基本一致。

本文针对缸内燃油直喷技术发动机的燃油供给系统在结构、原理和故障诊断方法上进行一些探讨。

二、汽油缸内直喷系统结构特点上海大众目前使用汽油缸内直喷发动机的车辆,其汽油缸内直喷系统,按照压力又可分为低压部分燃油供给系统,和高压部分燃油喷射系统两个部分。

低压系统负责向高压系统供给一定压力和流量的燃油,高压系统负责将燃油压力加压到气缸压力的数倍,通过燃油分配器①输送到喷油嘴直接向气缸内喷射。

低压部分的油压和高压部分的油压,都是发动机控制单元根据不同工况所需油压不同,在一定范围内进行控制,真正做到按需供给。

低压部分燃油供给系统包括电子燃油泵、燃油滤清器、燃油计量阀、管路、燃油泵控制模块等部件。

编号:故障编号故障文本114ZCPU: RAM模块已删除2255主轴参数:错误的主轴类型分配3622供应装置硬件配置已修改4255主轴参数:错误的主轴类型分配5621主轴硬件配置已修改6682力修正:数据不一致7185SIC: DDC通信错误8203DDC: 测得的板厚过小9444主供应装置:铆钉未分离,料仓未注入1027客户接口LWL数据连接11228DDC:接收器中无铆钉12228DDC:接收器中无铆钉13228DDC:接收器中无铆钉14228DDC:接收器中无铆钉15228DDC:接收器中无铆钉16218DDC: 测得的板厚过大17436主供应装置:不再连接注入工位18444主供应装置:铆钉未分离,料仓未注入19436主供应装置:不再连接注入工位2064主轴(对接)编号无效2127客户接口LWL数据连接2227客户接口LWL数据连接23622供应装置硬件配置已修改24217DDC: 测出的铆钉长度过大2527客户接口LWL数据连接26228DDC:接收器中无铆钉27228DDC:接收器中无铆钉28228DDC:接收器中无铆钉29228DDC:接收器中无铆钉30228DDC:接收器中无铆钉31228DDC:接收器中无铆钉32228DDC:接收器中无铆钉33228DDC:接收器中无铆钉34228DDC:接收器中无铆钉3528铆钉类型未重置36228DDC:接收器中无铆钉37444主供应装置:铆钉未分离,料仓未注入38228DDC:接收器中无铆钉39444主供应装置:铆钉未分离,料仓未注入40228DDC:接收器中无铆钉41444主供应装置:铆钉未分离,料仓未注入42228DDC:接收器中无铆钉43444主供应装置:铆钉未分离,料仓未注入44228DDC:接收器中无铆钉45444主供应装置:铆钉未分离,料仓未注入46228DDC:接收器中无铆钉47444主供应装置:铆钉未分离,料仓未注入48444主供应装置:铆钉未分离,料仓未注入49138调节器错误 F02:超压50140调节器错误 F04:错误反馈51141调节器错误 F05:低压52143调节器错误 F07:内部电压53150调节器错误 F14:输出级54152调节器错误 F16:电源 BTB55168调节器错误 F32:系统错误56183SIC: 电机旋转方向错误57224DDC: SPI扩展卡输出端短路58621主轴硬件配置已修改59255主轴参数:错误的主轴类型分配60407主轴参数:错误的流程类型分配61170调节器:共同故障62173SIC: 电源相位不存在63428主供应装置:不再连接料箱64492主供应装置:注入工位无法连接65492主供应装置:注入工位无法连接66228DDC:接收器中无铆钉67228DDC:接收器中无铆钉68228DDC:接收器中无铆钉69228DDC:接收器中无铆钉70228DDC:接收器中无铆钉71374主供应装置:料箱滑板1 已到达接收器位置721铆接流程:供应循环超时7348主装置供应流程接收器中供应超时74374主供应装置:料箱滑板1 已到达接收器位置75476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉761铆接流程:供应循环超时7748主装置供应流程接收器中供应超时78228DDC:接收器中无铆钉79228DDC:接收器中无铆钉80476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉81476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉8248主装置供应流程接收器中供应超时83476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉84476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉85476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉8648主装置供应流程接收器中供应超时87476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉8848主装置供应流程接收器中供应超时89476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉90476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉9148主装置供应流程接收器中供应超时92228DDC:接收器中无铆钉93436主供应装置:不再连接注入工位94492主供应装置:注入工位无法连接95492主供应装置:注入工位无法连接96492主供应装置:注入工位无法连接97492主供应装置:注入工位无法连接98398主供应装置:铆接套件未被吹送99398主供应装置:铆接套件未被吹送10027客户接口LWL数据连接10127客户接口LWL数据连接10227客户接口LWL数据连接10327客户接口LWL数据连接10427客户接口LWL数据连接10527客户接口LWL数据连接10627客户接口LWL数据连接10727客户接口LWL数据连接10865SIC (调节器):铆接程序中的参数无效10965SIC (调节器):铆接程序中的参数无效11065SIC (调节器):铆接程序中的参数无效111476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉112476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉113204DDC: 测量的铆钉长度过低114476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉11527客户接口LWL数据连接116374主供应装置:料箱滑板1 已到达接收器位置117374主供应装置:料箱滑板1 已到达接收器位置11827客户接口LWL数据连接11927客户接口LWL数据连接12027客户接口LWL数据连接12127客户接口LWL数据连接122476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉123228DDC:接收器中无铆钉124476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉125374主供应装置:料箱滑板1 已到达接收器位置126476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉127476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉12827客户接口LWL数据连接129476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉13048主装置供应流程接收器中供应超时13127客户接口LWL数据连接132655DDC: 超过修改过的最大力(FC)13327客户接口LWL数据连接134476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉135476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉13627客户接口LWL数据连接137476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉138476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉13948主装置供应流程接收器中供应超时140476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉141476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉1421铆接流程:供应循环超时14348主装置供应流程接收器中供应超时14427客户接口LWL数据连接145476主料箱:“铆钉在接收器中”接近起动器未识别到任何铆钉重置故障通过输出程序编号程序标识Rip / Rop计数参考条目,无故障 : 0xFA系统00通过开启设备重置故障 : 0xFF输出 100通过组件重置故障,输出 : 0xFE输出 100通过组件重置故障,输出 : 0xFE输出 100通过组件重置故障,输出 : 0xFE输出 100通过组件重置故障,输出 : 0xFE输出 100通过组件重置故障,输出 : 0xFE输出 100组件重置故障,输出:设定触摸板FK : 0x83输出 1312718通过开启设备重置故障 : 0xFF输出 1039通过开启设备重置故障 : 0xFF系统00组件重置故障,输出:设定触摸板FK : 0x83输出 1191643组件重置故障,输出:设定触摸板FK : 0x83输出 1201745组件重置故障,输出:KI 设定FK : 0x86输出 1201746组件重置故障,输出:设定触摸板FK : 0x83输出 1201747组件重置故障,输出:设定触摸板FK : 0x83输出 1211849组件重置故障,输出:设定触摸板FK : 0x83输出 1312755通过组件重置故障,输出 : 0xFE输出 1065组件重置故障,输出:设定触摸板FK : 0x83输出 1065通过组件重置故障,输出 : 0xFE输出 1065通过组件重置故障,输出 : 0xFE输出 1075通过开启设备重置故障 : 0xFF系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,输出 : 0xFE输出 1095组件重置故障,输出:设定触摸板FK : 0x83输出 14195通过开启设备重置故障 : 0xFF系统00组件重置故障,输出:KI 设定FK : 0x86输出 11512106组件重置故障,输出:KI 设定FK : 0x86输出 11512107组件重置故障,输出:KI 设定FK : 0x86输出 11512108组件重置故障,输出:KI重启 : 0x84输出 11512109组件重置故障,输出:KI 设定FK : 0x86输出 11512110组件重置故障,输出:KI重启 : 0x84输出 11512111组件重置故障,输出:使用规定的触摸板重启 : 0x8输出 11512112组件重置故障,输出:KI 设定FK : 0x86输出 11512113通过开启设备重置故障 : 0xFF输出 11512114通过操作设备设定FK : 0x3输出 10115组件重置故障,输出:KI重启 : 0x84输出 11512115组件重置故障,输出:KI重启 : 0x84输出 11512115组件重置故障,输出:KI重启 : 0x84输出 11613117组件重置故障,输出:KI重启 : 0x84输出 11613117组件重置故障,输出:KI重启 : 0x84输出 11613118组件重置故障,输出:KI重启 : 0x84输出 11613118组件重置故障,输出:KI 设定FK : 0x86输出 11613119组件重置故障,输出:KI 设定FK : 0x86输出 11613119组件重置故障,输出:设定触摸板FK : 0x83输出 11613120组件重置故障,输出:设定触摸板FK : 0x83输出 11613120组件重置故障,输出:设定触摸板FK : 0x83输出 11613121组件重置故障,输出:设定触摸板FK : 0x83输出 11613121通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过开启设备重置故障 : 0xFF输出 10130通过组件重置故障,输出 : 0xFE输出 10130组件重置故障,输出:触摸板重置 : 0x82输出 10130组件重置故障,输出:KI重启 : 0x84输出 11613131组件重置故障,输出:设定触摸板FK : 0x83输出 11613132组件重置故障,输出:KI重启 : 0x84输出 11613133组件重置故障,输出:设定触摸板FK : 0x83输出 11613134组件重置故障,输出:KI 设定FK : 0x86输出 11613135组件重置故障,输出:KI重启 : 0x84输出 11613136通过操作设备设定FK : 0x3输出 11613136通过操作设备设定FK : 0x3输出 10136组件重置故障,输出:KI 设定FK : 0x86输出 11613136组件重置故障,输出:KI 设定FK : 0x86输出 11613136通过客户接口重启 : 0x4输出 11613136通过客户接口重启 : 0x4输出 10136组件重置故障,输出:设定触摸板FK : 0x83输出 11613136组件重置故障,输出:设定触摸板FK : 0x83输出 11613137组件重置故障,输出:触摸板重置 : 0x82输出 10139组件重置故障,输出:触摸板重置 : 0x82输出 10140通过操作设备设定FK : 0x3输出 10140组件重置故障,输出:触摸板重置 : 0x82输出 10141组件重置故障,输出:触摸板重置 : 0x82输出 10142组件重置故障,输出:触摸板重置 : 0x82输出 10143通过操作设备设定FK : 0x3输出 10143组件重置故障,输出:触摸板重置 : 0x82输出 10144通过操作设备重启 : 0x1输出 10144组件重置故障,输出:触摸板重置 : 0x82输出 10145组件重置故障,输出:触摸板重置 : 0x82输出 10146通过客户接口设定FK : 0x6输出 10146组件重置故障,输出:KI重启 : 0x84输出 141167通过组件重置故障,输出 : 0xFE输出 10216组件重置故障,输出:KI 设定FK : 0x86输出 10226组件重置故障,输出:触摸板重置 : 0x82输出 10226组件重置故障,输出:KI 设定FK : 0x86输出 10226组件重置故障,输出:KI重启 : 0x84输出 10235通过开启设备重置故障 : 0xFF输出 10235组件重置故障,输出:触摸板重置 : 0x82输出 10235通过开启设备重置故障 : 0xFF系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00通过开启设备重置故障 : 0xFF系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00通过开启设备重置故障 : 0xFF系统00通过操作设备重启 : 0x1输出 141273通过操作设备重启 : 0x1输出 141273通过操作设备重启 : 0x1输出 141273组件重置故障,输出:设定触摸板FK : 0x83输出 10277组件重置故障,输出:设定触摸板FK : 0x83输出 12925277组件重置故障,输出:设定触摸板FK : 0x83输出 141301组件重置故障,输出:设定触摸板FK : 0x83输出 10316通过开启设备重置故障 : 0xFF系统00组件重置故障,输出:KI 设定FK : 0x86输出 10324组件重置故障,输出:KI 设定FK : 0x86输出 11613324通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00通过组件重置故障,系统 : 0xFD系统00组件重置故障,输出:KI 设定FK : 0x86输出 10345组件重置故障,输出:设定触摸板FK : 0x83输出 11512363组件重置故障,输出:设定触摸板FK : 0x83输出 10367组件重置故障,输出:设定触摸板FK : 0x83输出 10374组件重置故障,输出:设定触摸板FK : 0x83输出 10378组件重置故障,输出:KI 设定FK : 0x86输出 10382通过组件重置故障,系统 : 0xFD系统00组件重置故障,输出:设定触摸板FK : 0x83输出 10386通过操作设备设定FK : 0x3输出 10386通过开启设备重置故障 : 0xFF系统00组件重置故障,输出:KI 设定FK : 0x86输出 11512414通过组件重置故障,系统 : 0xFD系统00组件重置故障,输出:设定触摸板FK : 0x83输出 10458组件重置故障,输出:设定触摸板FK : 0x83输出 12925458通过组件重置故障,系统 : 0xFD系统00组件重置故障,输出:设定触摸板FK : 0x83输出 10509组件重置故障,输出:KI 设定FK : 0x86输出 10532通过操作设备设定FK : 0x3输出 10532输出 10596组件重置故障,输出:使用规定的触摸板重启 : 0x8输出 11916596组件重置故障,输出:使用规定的触摸板重启 : 0x8通过操作设备设定FK : 0x3输出 11916596通过操作设备设定FK : 0x3输出 10596通过组件重置故障,系统 : 0xFD系统00组件重置故障,输出:设定触摸板FK : 0x83输出 10616故障组程序选择附加故障信息系统ZCPU程序编号主轴ZCPU程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)调节器存在并启用主轴ZCPU程序标识(铆钉标识)调节器存在并启用主轴ZCPU程序标识(铆钉标识)调节器存在并启用主轴ZCPU程序标识(铆钉标识)调节器存在并启用调节器程序标识(铆钉标识)调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用主轴ZCPU程序标识(铆钉标识)对接循环, 供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号系统ZCPU程序编号供应装置ZCPU程序标识(铆钉标识)调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启系统ZCPU程序编号调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 调节器存在并启用, 可重启ZCPU接口程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)调节器程序标识(铆钉标识)主轴ZCPU程序标识(铆钉标识)调节器存在并启用主轴ZCPU程序标识(铆钉标识)调节器存在并启用主轴ZCPU程序标识(铆钉标识)调节器存在并启用调节器程序标识(铆钉标识)调节器存在并启用调节器程序标识(铆钉标识)调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启ZCPU 铆接程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启ZCPU 铆接程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号ZCPU调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可ZCPU调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可ZCPU调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用调节器程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用系统ZCPU程序编号主轴程序标识(铆钉标识)主循环, 总循环, 供应装置存在并启用, 调节器存在并启用, 可系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启ZCPU 铆接程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启供应装置ZCPU程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用, 可重启系统ZCPU程序编号供应装置程序标识(铆钉标识)供应循环, 供应装置存在并启用, 调节器存在并启用。