船舶管路串油滤纸

- 格式:doc

- 大小:38.50 KB

- 文档页数:2

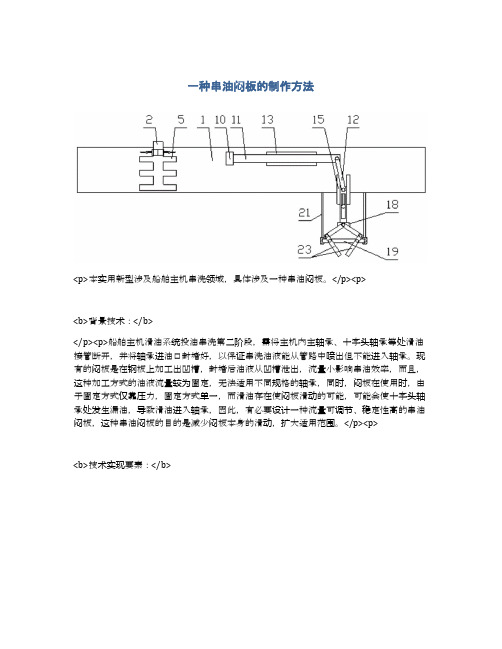

一种串油闷板的制作方法

<p>本实用新型涉及船舶主机串洗领域,具体涉及一种串油闷板。

</p><p>

<b>背景技术:</b>

</p><p>船舶主机滑油系统投油串洗第二阶段,需将主机内主轴承、十字头轴承等处滑油接管断开,并将轴承进油口封堵好,以保证串洗油液能从管路中喷出但不能进入轴承。

现有的闷板是在钢板上加工出凹槽,封堵后油液从凹槽泄出,流量小影响串油效率,而且,这种加工方式的油液流量较为固定,无法适用不同规格的轴承,同时,闷板在使用时,由于固定方式仅靠压力,固定方式单一,而滑油存在使闷板滑动的可能,可能会使十字头轴承处发生漏油,导致滑油进入轴承,因此,有必要设计一种流量可调节、稳定性高的串油闷板,这种串油闷板的目的是减少闷板本身的滑动,扩大适用范围。

</p><p>

<b>技术实现要素:</b>。

船舶管路清洗工艺的应用作者:关荣恺来源:《科学与财富》2017年第07期摘要:随着我国加入WTO组织以后,我国与世界各国的贸易往来日益密切。

而海上贸易作为一种重要的货物贸易流通形式获得了各国的青睐。

因而,如何让船舶在运行时时刻保持良好的运行状态就变得十分重要。

本文通过对船舶管道清洗工艺进行研究分析,以求找出最为有效的船舶管路清洗方法,为船舶稳定的运行做出良好的基础。

关键词:船舶管路;清洗技术;工艺一、前言船舶作为航海事业中必不可少的交通工具,对各国海洋事业以及贸易事业起着至关重要的作用,因而,只有是船舶在良好的状态下才能使船舶在使用中发挥重要的作用。

在船舶的各组成部分中船舶管道作为船舶中各组成部分的连接装置对保证船舶动力装置可靠正常工作以及船舶中动力输送管起着至关重要的作用。

船舶管路系统在组成上通常而言较为复杂,其基本组成主要包括主机润滑油系统、主机供水系统、辅机供水系统、主机辅机油路系统以及压缩空气主管线等几大部分[1]。

但通常情况下船舶管道的制作、管道安装以及后续的管道维修过程中,由于受到外来影响,常使船舶管道内壁沾染杂质,船舶在使用后导致这些杂质随管道进入船舶内部重要机件,导致船舶机件受损,最终导致船舶设备运行受到极大影响。

因而,找到行之有效的船舶管路清洗工艺已成为现代船舶研究的一个重要课题,受到各国船舶工程师的广泛研究。

二、船舶管路清洗新工艺船舶管道的清洗主要目的是为了清除船舶管道内部包括铁锈、金属屑、砂子、油垢等在内的多种杂质。

目前,我国的船舶管道清洗新工艺主要有以下几种:(一)路系统串油工艺通常情况下,经组装制作成型的船舶管路在上船安装之前,需要经过多次管道清洗处理,这其中主要包括酸性化学除油、酸性化学除锈以及管路内表面滑油保养等多个步骤,之后对组装好的管道仍然要进行再次储存、运输、分段安装以及分段合拢的过程,最终才能将管道安装于船舶指定位置,在这一系列的安装过程中,仍要对上述管道进行反复冲洗。

如何提升船舶滑油及液压油管路串油效率的方案摘要:管路在船舶系统中起到尤为重要的作用。

若在液压及滑油管路中存在固体颗粒,设备将会加速磨损,进而导致部分功能失灵而出现故障。

在设备使用前,串油精度必须达到设备厂商的要求值,一般为NAS 9级精度。

液压及滑油管路串油是船厂必不可少的重要工作项目之一。

关键词:船舶;滑油液压油管路串油;效率;船舶在修造过程中,管路成型、安装、焊接过程中不可避免地在管路的内壁形成铁锈、焊渣、扎制鳞皮、油污等污物,以上污物如果在设备运行前,不进行彻底清除,将会严重损坏设备,影响设备的正常运行。

一、传统管路系统串油工艺管路制作成型上船安装前,需要经过酸性化学除油、酸性化学除锈、磷化处理(可选择)以及管路内表面滑油保养等。

经过以上工序处理的管路,再经过储存、运输、分段预舾装、分段合拢的过程,加上管路在各道工序保护不严,将会造成管路内壁的再次锈蚀以及大量污物的再次污染。

分段合拢完毕后,进行各管路接口的准确定位、研配工作。

然后需要将安装到位的管路重新拆卸回车间重新进行酸性化学除油、酸性化学除锈、磷化处理以及管路内表面滑油保养等,然后再到船上安装。

管路又需要经历储存、运输、船上安装的过程,将又会造成管路内壁的再次轻度锈蚀以及污物的再次污染,要求管路进行串油清洗,以达到要求。

综上所述,从人力上,需要在施工现场的管路安装、拆卸和再安装工作中投入重复人力,管路加工车间需要重复投入人力进行拆回管路的再次处理工作等;在物力上,将浪费储存场地、运输设备、吊车以及再次安装过程中管卡、支架等工装;从清洗时间上,由于在二次安装过程中依然存在保护不当而造成管路的再次污染情况,使清洗时间依然会很长,如主机滑油系统串油时间大约需要30 天到45天左右。

二、大幅提升船舶滑油及液压油管路串油效率的综合方案1.液压及滑油管路设计优化。

(1)滑油管路尽量使用弯管机弯制,减少焊接接头。

(2)若无法避免而必须使用焊接弯头,每根管使用弯头的数量不能超过1个。

船舶滤器的日常使用常识(摘)滤器在船上很常见也很普通,在液体和气体系统中都有安装。

它的作用是在工作中不断滤除系统中的固体杂质,保持系统介质的清洁度,降低系统元件的故障率,延长系统介质和设备的使用寿命。

我们船上常见的有燃油、滑油、液压油、空气和海淡水滤器等,平常的维护保养工作基本上也仅仅局限于清洗和更换两种,通常对它的重视度不高,对它的一些性能参数也不太了解,往往容易疏忽大意。

而现代船舶基本都使用低质燃油,它含有的杂质成分高,燃烧产物多,对燃油和滑油系统的影响大,因此对燃油和滑油的过滤要求高,稍有不慎,就会引发机械故障,甚至造成事故。

)滤器的性能参数(1)过滤精度——国际通用标准以过滤杂质的直径和每英寸的滤网目数为两种过滤精度的标注形式。

如过滤精度为300µm(微米),表示可以过滤直径大于300µm(微米)的杂质;如过滤精度为100目,表示每英寸长度有100个网孔,过滤精度约为250µm(微米)(2)额定流量和压力——额定流量是指滤器在压降不超过额定值时所允许通过的最大流量。

额定压力是滤器所允许的最大工作压力。

(3)压力降——滤器进出后之间的压力差,它表示正常情况下滤器的阻塞程度,有一个饱和压降值。

在达到饱和压降后,继续使用则压降将急剧增加,因此在达到饱和压降时应及时清洗或更换滤芯。

滤器的主要类型滤器的形状大同小异,基本以圆桶型为多。

按工作原理分,船上使用的滤器主要有磁性滤器、表面型滤器和深度型滤器。

(1)磁性滤器——磁性滤器利用永磁材料来吸附流体介质中的金属杂质。

船上一般使用在压缩空气系统和锅炉燃油系统中。

(2)表面型滤器——表面型滤器是船上使用最多的滤器形式,它依靠表面的孔隙阻截流体介质中的颗粒杂质,常用的有金属网式和金属线隙式(金属线绕在框架上)。

其特点是过滤精度较低、压降小、可清洗后重新使用。

为便于清洗,流体介质都是从外向内流过过滤材料。

(3)深度型滤器——深度型滤器的过滤材料有一定的厚度,里面有曲折迂回通道,杂质的过滤发生在过滤材料的纵深范围内。

第3期(总第226期) 2021年6月机械工程与自动化MECHANICAL ENGINEERING&AUTOMATIONNo.3Jun.文章编号;1672-6413(2021)03-0189-03浅谈传统串油和化学清洗管路工艺胡文凤1,徐峰2,叶步永1,李移山1(1.扬帆集团股份有限公司设计研究院,浙江舟山316100; 2.舟山市知创科技开发有限公司,浙江舟山316100)摘要:船舶滑油管路在安装完成后要将主机外部的滑油管道、设备及主机内部冲洗干净,以保护主机在使用过程中不被损坏,选择合适的串油工艺方法十分重要。

详细介绍了传统串油工艺和化学清洗与串油相结合的具体方法和注意事项,并在时间、成本、易操作程度和效果4个方面进行对比分析,为船舶建造的串油工艺选择提供参考。

关键词:滑油管路;串油工艺;化学清洗;管路串油中图分类号:U672.1文献标识码:B0引言船舶滑油管路在安装完成后主机及主机外管道在设备的运输及安装时,不可避免地会有一些颗粒、焊渣及杂质进入,这些颗粒或杂质在主机动车时会对主机十字头、喷油嘴、轴承、滚轮、气缸壁等造成损伤。

主机是船舶的心脏,船舶交付后能在海上顺利航行,心脏的正常跳动是关键。

船舶串油是利用滑油或其他串洗油高流速循环冲洗,将主机外部的滑油管道、设备及主机内部冲洗干净,好的串油工艺可延长船舶的使用寿命,提升船厂的口碑本文通过实詁案例分析强调了串油工艺的重要性,并详细阐述传统串油工艺和化学清洗与串油相结合的具体方法和注意事项,结合杨帆集团股份有限公司建造的1800TEU集装箱系列船,在选择不同的串油工艺后,在时间、成本、效果及操作的难易程度4个 方面进行对比,从而为新造船舶的主机滑油串油工艺选择提供参考。

1案例分析主机在出厂时都有经过严格的测试,是可以正常运行的,若因串油不干净导致污物进入系统,将会严重损坏机组,影响设备的正常运行,该情况在很多新造船上都有发生,图1为杂质进入主机导致所有曲柄轴承磨损需要换新的案例。

第11卷第9期中国水运V ol.11N o.92011年9月Chi na W at er Trans port Sept em ber 2011收稿日期:6作者简介:梁启龙(),男,江门市南洋船舶工程有限公司轮机工程师,从事质量管理工作。

32500DWT 散货船主机滑油管路串油工艺的应用梁启龙(江门市南洋船舶工程有限公司,广东江门529145)摘要:文中介绍32500DWT 散货船主机滑油管路串油工艺的应用。

从避免滑油被污染更好地保护主机正常运转角度出发,通过分析滑油管系建造过程存在的各种风险和船舶建造过程各个可能被污染的环节,结合船厂的实际情况采取相应的控制措施。

探索如何获得最佳的滑油串油方法,最终得出适合本船的滑油管路串油工艺。

关键词:滑油管路;串油工艺;船舶主机中图分类号:U 695.2文献标识码:A 文章编号:1006-7973(2011)09-0100-02一、概述滑油管路为主机正常运行提供润滑保障,但滑油管路不干净的杂质可能会加速主机各零部件磨损,缩短主机使用寿命,严重时可能导致航行中的船舶被迫停止主机运转,对船舶使用方来讲将是不可估量的损失。

滑油管路的清洁度程度直接关系到主机运行和船舶投入营运后的维护成本。

一般地,在船舶建造过程中,主机动车前均需要进行滑油管路的串油清洗工序,去除建造过程中残留在管内的颗粒杂质,以保障主机的正常运行。

研究探索合理的串油工艺技术,对保护主机和缩短码头建造周期有重要的意义。

本文就32500DWT 散货船如何应用滑油管路串油工艺进行展开分析研究。

二、主机滑油管路制造过程和防污染分析1.主机滑油管路制造管子从原材料到形成完整的管路系统经历多道工序制作而成。

滑油管路上船安装之前在管子车间经下料→切割→冷弯成形→与连接件焊接→去毛刺打磨→内场压力试验等工序预制成生产设计要求的成品管。

成品管再历经酸性化学清洗除油、除锈、磷化处理(可选择)及管子内表面涂滑油保养等表面处理工序。

滑油、液压管道串洗作业指导书1、概述本指导书对滑油、液压管道系统串油清洗作业作出了规定,以清除船舶管系在加工运输以及安装时都可能受到污染和颗粒杂物的附着。

2、范围适用本公司船舶建造过程中,对滑油、液压管路的串洗作业。

3、职责3.1机装工区负责滑油、液压管道系统的串洗作业。

3.2检验科负责串洗质量验收。

4、实施4.1严格遵照《管道、油舱(柜)清洗作业指导书》(NCS-WP-7.5-18),对油舱(柜)、设备、阀件等进行清洗达标,对管道在内场进行拉洗,串油,使之符合规范要求。

4.2管系安装结束后,对系统进行再次串油。

4.3串油时,应选用与工作时油性相同的油,一般选择低于工作油的粘度,对于主机滑油要将油加热至40℃左右。

4.4串油时应当顺油的循环方向用木锤敲打管壁四周,特别是管子弯曲处和焊接部位,以促使附在管壁内部的杂质加速被带走。

在串油清洗过程中还要间断地停止和开动循环油泵,系统内的截止伐也要间断地开大开小,以便促进管内流体产生波动,加速清洗效率。

4.5为了提高清洗效果,保护重要(精密)设备,串油可分为几次进行,第一次可以对这些设备使用旁通管路,使循环油不经过这些设备第二次打开旁通,使整个系统内串油。

4.6对于主机滑油管系,可以先使用旁通滤器,待检查袋中较少发现颗粒粉末后,再使用滑油自清滤器。

4.7第一次清洗打开循环泵10—20分钟要停泵,对整个系统的滤器进行清洗以后可以每隔几小时检查一次,清洗滤网。

4.8在串油过程中,要注意滤器进出口压力的情况,如发现压差较大,不管时间长短,施工人员都应立即检查清洗滤器。

4.9每次检查,连续三次发现无肉眼所看到的颗粒为止。

4.10串洗自检完毕后施工人员向检验科、船检、船东报验。

5、记录施工人员应详细记录每次检查的时间和滤网情况,质量记录由检验科和机装工区分别保存。

6、发放发放范围:公司经理层、管理者代表、船舶工程部、质量管理科、检验科、机装工区、内审员。

7、附录:附录一《串洗作业检查记录》(NCS-WP-7.5-14-R01)附录二《施工质量报检单》(NCS-QP-8.2-04-02.1)《专检评语反馈单》(NCS-QP-8.2-04-02.2)附录一格式编号:NCS-WP-7.5-14-R01串洗作业检查记录编号:注:该记录由机装工区保存。

船舶液压管制作、安装、串油工艺1 概述该工艺对液压系统串油清洗作了规定,以清除船舶管系在加工运输以及安装时都可能受到污染和颗粒杂物的附着。

2 范围适用本公司船舶建造过程中,对液压管路的制作、安装、串油作业。

3 职责由生产组织部门负责组织液压管的具体串油工作,串油须报船东检验认可。

4实施4.1液压管的制作装4.1.1液压管的联接(1)液压管的联接一般有对接、机械联接、法兰联接三种。

(2)采用对接时,应采用氩弧焊打底,二氧化碳焊盖面。

采用法兰联接时,管子应插入法兰。

非通孔法兰时应双面焊接。

(3)焊接完毕后应打磨清除焊接缺陷和焊渣等残附物,打磨时切忌对焊缝的过度打磨。

(4)打磨清渣后按船级社要求对焊缝进行检查并报验。

报验合格后将液压管在车间内场有序连接进行强度试验。

强度试验压力为1.5倍工作压力或按图示压力进行,并报船级社、船东认可。

注意:试验时严禁超压或者带压补焊,试验时如有渗漏,须将压力完全卸放后才能修补。

(5)将强度试验合格的管子拆下装车送外清洗处理。

清洗回厂的管子应进行外观检查是否有锈斑、黄渍等缺陷存在。

清洗合格的管子外表面应涂刷一层防锈底漆,两端端口用厚白帆布或者三防布进行有效的封口。

安装时间较长的管子在封口前还需在管子内壁涂上一层防锈油。

4.2管子的安装4.2.1将需安装的管子吊上船,按零件图或者安装图所示位置将管子大致安放到位。

4.2.2安装一根管子拆除一根管子的封口。

必要时还应用压缩空气对管子内壁进行吹洗。

4.2.3未装妥的管子应及时封口,防止垃圾进入管子。

4.2.3管子安装完毕,检查管子的完整性。

4.3串油前准备工作.4.3.1系统安装完整。

4.3.2系统管路安装后密性试验报验合格。

4.3.2系统管子用临时管将设备、油缸、操作阀箱等设备脱离,系统管路与串油工装接通。

4.3.3振荡器,木榔头,滤纸等附属物件准备到位。

4.4串油4.4.1 启动串油工装串油泵,向系统管路泵油。

4.4.2检查管路是否有漏油现象,如有,立即停泵消除漏油。

船舶主机滑油系统清洗步骤及优化方案摘要:主要探讨船舶主机滑油系统清洗流程,分析各个阶段重点把控方向,提出不同时期一些优化改进方案,为缩短施工周期提供方法,为提高船舶建造企业生存力提供助力。

关键词:主机滑油清洗;要点管控;优化方案主机作为船舶的“动力担当”其重要性不言而喻。

从船舶建造的实际出发,船舶机舱辅助设备绝大多数是为主机服务的,因此主机的安装调试成为船舶机械设备安装的重中之重。

主机滑油系统清洗时间占主机安装调试周期近一半,缩短主机滑油系统清洗周期成为提高船舶建造效率的重要突破口。

本文主要介绍船舶主机滑油系统清洗流程及清洗过程的各个阶段控制要点及优化方案。

一、主机滑油系统清洗目的:主机及其附属滑油管系在安装完成后,内部不可避免的存在各种污染物和杂质。

这些污染物和杂质会对主机的运动部件造成不可逆的伤害,为了延长主机运动部件的使用寿命,需要尽最大可能对这些污染物和杂质进行清洗。

二、主机滑油系统清洗的范围:大致分为两部分:a.船厂系统管道、循环舱室;b.主机内部及自带管系。

三、造船厂主机滑油系统清洗步骤:1、船厂主机滑油系统循环舱室制作→2、舱室制作验收→3、主机安装→4、船厂系统管道制作→5、管道制作验收→6、管道内部处理验收→7、管道安装→8、舱室、主机内部清洁验收→9、船厂系统管道和循环舱室润滑油清洗(主机外部串洗)→ 10、船厂系统管道和循环舱室润滑油清洗验收合格→ 11、主机与船厂管道连接→ 12、船厂主机滑油管道、循环舱室、主机内部及自带管系润滑油清洗(主机内部串洗)→ 13、清洗验收合格→ 14、主机调试、启动。

四、清洗过程中各阶段要点管控:a、第2步舱室制作的验收。

舱室作为滑油循环的储存容器全程参与了主机滑油系统,是整个滑油系统的重要组成部分。

舱室由钢板焊接而成,因此对钢板表面处理及焊接质量有严格要求。

要做到钢板表面光滑、没有麻点。

焊接要求不能有飞溅、气孔、夹渣、咬边、漏焊等缺陷。

b、第4步船厂系统管道制作。

船舶管路串油滤纸

南京佳乐船舶设备有限公司生产的船舶管路串油滤纸为船舶行业专用。

根据船厂及船东要求可定制300-1200目数的滤纸。

它具有一定的弹性和强度,具有大小基本一致并匀称分布的滤孔,并且滤孔的大小及滤纸厚度可按需控制;浸入常温(低于80℃)液体或气体中时,形状不变,孔径不变;过滤精度高;并且耐水、耐油、耐腐蚀性能良好,使用寿命长,应用广泛等特性。

产品性能:

1、过滤速度快和高:本产品由高分子膜和聚纤维组合而成,多孔,多层过滤,孔径均匀,对流体的阻力小。

2、机械强度高:抗拉强力大且稳定,并耐酸碱及化学药品的腐蚀,应用范围广。

JL-F-300主要性能指标

JL-F-800主要性能指标。