高速与多轴加工教学 第1章 高速与多轴机床概述

- 格式:docx

- 大小:18.16 KB

- 文档页数:3

1ᐺࣶᒷଝ主要内容●多轴加工概述●多轴加工常见机床类型●多轴加工的优点●多轴加工常用数控系统●多轴加工刀具种类●多轴加工应用学习目标通过对多轴加工常见机床类型、常用数控系统、刀具种类和多轴加工的优点的介绍,初步了解多轴加工的应用。

1.1 多轴加工概述多轴加工可理解为在4轴(至少包含一个回转轴)及以上的数控设备上完成定向或联动加工。

随着制造技术的发展,当前多轴数控加工设备越来越多地应用在航空航天、汽车等行业。

多轴加工设备的种类很多,结构类型和控制系统都各不相同。

多轴加工与3轴加工编程相比,作为加工程序的NC代码的主体即是众多的路径坐标点,控制系统通过坐标点来控制刀尖参考点的运动,从而加工出需要的零件形状。

在3轴加工编程的过程中,只需要通过对零件模型按照加工策略进行计算,在零件上得到点位数据即可。

而在多轴加工中,不仅需要计算出点位坐标数据,还需要得到坐标点上的矢量方向数据,这个矢量方向在加工中通常用来表达刀具的刀轴方向,这就要求在编程中要考虑更多的因素及复杂的运算。

目前,这项工作最经济的解决方案是通过计算机和CAM软件来完成,众多的CAM软件都具有这方面的能力。

但是,这些软件在使用和学习上难度比较大,编程过程中需要考虑的因素比较多,能使用CAM软件编程的技术人员成为多坐标加工的一个瓶颈因素。

即使利用CAM软件,从目标零件上获得了点位数据和矢量方向数据之后,并不代表这些数据可以直接用来进行实际加工。

因为随着机床结构和控制系统的不同,这些数据如何能准NX CAM多轴加工编程实践教程2确地解释为机床的运动,是多坐标联动加工需要着重解决的问题。

因此,仅仅利用CAM软件计算出点位数据和矢量方向并不能真正地满足最终的加工需要(这些点位数据和矢量方向数据就是前置文件),还需要利用另外的工具将这些前置文件转换成适合机床使用的加工程序,这个工具就是后处理。

1.2 多轴加工常见机床类型以五坐标联动的铣削机床为例,从结构类型上看,分为双转台、双摆头、单摆头+单转台三大类,每大类根据机床运动部件的运动方式的不同而有所不同。

多轴数控加工

多轴数控加工是一种先进的加工技术,它通过同时控制多个轴的运动来实现复杂零件的加工。

多轴数控加工可以应用于不同类型的机床,如铣床、车床和磨床等。

在多轴数控加工中,可以同时控制的轴包括:

1. X轴:用于控制工件在水平方向上的移动。

X轴通常与主轴平行。

2. Y轴:用于控制工件在垂直方向上的移动。

Y轴通常与主轴垂直。

3. Z轴:用于控制工件在纵向方向上的移动。

Z轴通常与主轴平行。

除了以上三个基本轴,还可以有其他额外的轴,如:

4. A轴:用于控制工件在水平平面上的旋转。

A轴可以使工件在水平方向上进行加工。

5. B轴:用于控制工件在垂直平面上的旋转。

B轴可以使工件在垂直方向上进行加工。

6. C轴:用于控制工件在纵向平面上的旋转。

C轴可以使工件在纵向方向上进行加工。

通过同时控制这些轴的运动,多轴数控加工可以实现复杂

零件的加工,例如曲面零件、螺旋零件和复杂形状的孔加

工等。

多轴数控加工具有高精度、高效率和高灵活性等优点,广泛应用于航空航天、汽车、模具和医疗器械等领域。

第一章ES-SurfMill6.0多轴加工概述1.1多轴加工特点在过去模具加工很少使用五轴加工,问题在于多轴机床的价格昂贵及人员培训与技术上的困难,大家皆敬而远之。

近年来因模具交期紧迫及价格压缩,五轴机床标准化产量,价格逐年下降,使五轴加工渐渐的受到模具业重视,多轴机床将是继高速加工机后另一个有效的加工工具。

五轴加工与三轴加工比较,有以下几方面的优点:1) 减少工件非加工时间,可以提高加工效率五轴加工的一个主要优点是仅需经过一次装夹即可完成复杂形状零件的加工。

和多次装夹相比,它可极大地提高加工和生产能力,显著缩短产品加工周期及加工成本,并且提高了加工精度。

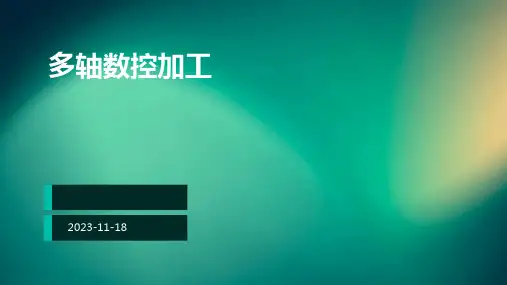

2) 刀具可以摆到更好的位置来加工曲面五轴加工完成一些三轴加工无法完成的加工,比如有负角的曲面零件加工,刀具可以摆到更好的位置来加工曲面,如图1-1所示。

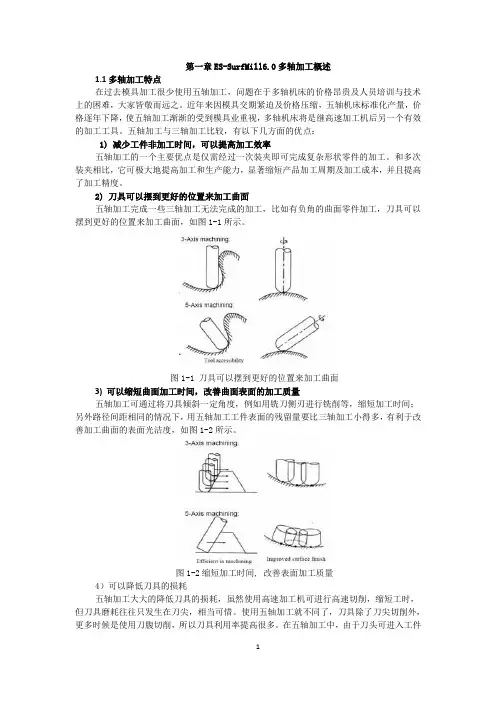

图1-1 刀具可以摆到更好的位置来加工曲面3) 可以缩短曲面加工时间,改善曲面表面的加工质量五轴加工可通过将刀具倾斜一定角度,例如用铣刀侧刃进行铣削等,缩短加工时间;另外路径间距相同的情况下,用五轴加工工件表面的残留量要比三轴加工小得多,有利于改善加工曲面的表面光洁度,如图1-2所示。

图1-2缩短加工时间, 改善表面加工质量4)可以降低刀具的损耗五轴加工大大的降低刀具的损耗,虽然使用高速加工机可进行高速切削,缩短工时,但刀具磨耗往往只发生在刀尖,相当可惜。

使用五轴加工就不同了,刀具除了刀尖切削外,更多时候是使用刀腹切削,所以刀具利用率提高很多。

在五轴加工中,由于刀头可进入工件内部,刀具方向朝向工件表面,因此可使用短刀具加工。

使用短刀具加工可提高切削效率而不增加刀具负荷,从而可提高刀具寿命,减少刀具消耗。

使用短刀具还可减小在用3轴加工时经常出现的刀具振动,从而可得到质量更高的加工表面,减少、甚至取消极其耗时的手工打磨工序。

图1-3 三轴和五轴刀具长短对比图1-3可以看出,如果采用普通的三轴加工,将不得不增加刀具的长度。

第1章数控机床概述学习目标:数控机床是典型的机电一体化产品,是现代制造业的关键设备。

本章主要讲述数控机床的基本概念、数控机床的分类以及数控机床的技术与发展水平等。

本章要求理解并掌握数控机床的基本概念和分类,了解数控技术的发展趋势以及以数控机床为基础的自动化生产系统的发展。

1.1 数控机床的基本概念1.1.1 数控机床及其特点数控(Numerical Control,NC)——数字控制,用数字和符号构成的数字化信息自动控制机床运转的技术。

数控机床(Numerically Controlled Machine Tool )——采用了数控技术的机床。

数控机床是一种高效、新型的自动化机床,具有广泛的应用前景。

它与普通机床相比具有以下特点:(1)适应性、灵活性好(2)精度高、质量稳定(3)生产效率高(4)劳动强度低、劳动条件好(5)有利于现代化生产和管理(6)使用、维护技术要求高1.1.2 数控机床的组成数控机床的种类很多,但任何一种数控机床主要由控制介质、数控系统、伺服系统和机床主体四部分组成,如图1-1所示。

此外数控机床还有许多辅助装置,如自动换刀装置,自动工作台交换装置自动对刀仪,自动排屑装置及电、液、气、冷却、润滑、防护等装置。

图1-1 数控机床的组成(1)控制介质是指将零件加工信息传送到控制装置中去的程序载体。

(2)数控系统是数控机床的核心。

(3)伺服系统是数控系统的执行机构之一,执行由CNC装置输出的运动指令。

(4)机床主体也称主机,它包括机床的主运动部件、进给运动部件、执行部件和基础部件。

(5)辅助装置是数控机床在实现整机的自动化控制中,为了提高生产效率、加工精度、还需要配备许多辅助装置,如液压和气动装置、自动换刀装置、自动工作台交换装置、自动对刀装置、自动排屑装置等。

1.1.3 数控机床的工作过程如图1-2所示,数控机床的加工,首先要将被加工零件图样上的几何信息和工艺信息用规定的代码和格式编写成加工程序,然后将加工程序输入到数控系统,在数控系统控制软件的支持下,经过处理与计算后,发出相应的控制命令,再通过伺服系统使机床按预定的轨迹运动,从而完成零件的加工。

一、实训背景随着现代工业自动化程度的不断提高,多轴联动数控机床在制造业中的应用越来越广泛。

为了提高我国制造业的国际竞争力,培养具备多轴联动数控机床操作和编程能力的高素质人才,我校特开设多轴实训课程。

本次实训旨在让学生了解多轴联动数控机床的基本原理、操作方法和编程技巧,提高学生的实际操作能力。

二、实训目的1. 熟悉多轴联动数控机床的结构、性能和操作方法。

2. 掌握多轴联动数控机床的编程技巧和加工工艺。

3. 培养学生的实际操作能力和团队协作精神。

4. 提高学生对数控技术的认识和兴趣。

三、实训内容1. 多轴联动数控机床概述介绍多轴联动数控机床的基本概念、发展历程、应用领域等。

2. 多轴联动数控机床的结构与性能讲解多轴联动数控机床的机械结构、电气控制系统、数控系统等,分析其性能特点。

3. 多轴联动数控机床的操作方法学习多轴联动数控机床的启动、运行、停止等基本操作,了解机床的安全注意事项。

4. 多轴联动数控机床的编程技巧掌握多轴联动数控机床的编程语言,学习编写简单的加工程序,了解程序调试和优化方法。

5. 多轴联动数控机床的加工工艺分析多轴联动数控机床的加工工艺,了解不同材料的加工方法和刀具选择。

6. 实训项目实施根据实训要求,选择合适的加工任务,进行实际操作和编程。

四、实训过程1. 实训前期准备了解多轴联动数控机床的基本知识,熟悉实训设备。

2. 实训操作(1)学习机床操作:按照指导老师的要求,掌握机床的启动、运行、停止等基本操作。

(2)学习编程技巧:在指导老师的指导下,学习编写简单的加工程序,了解程序调试和优化方法。

(3)加工工艺:了解不同材料的加工方法和刀具选择,掌握加工工艺。

3. 实训项目实施根据实训要求,选择合适的加工任务,进行实际操作和编程。

五、实训成果1. 学生掌握了多轴联动数控机床的基本原理、操作方法和编程技巧。

2. 学生提高了实际操作能力和团队协作精神。

3. 学生对数控技术的认识和兴趣得到了提高。