高速切削机床

- 格式:pdf

- 大小:858.23 KB

- 文档页数:42

高速切削技术研究第一部分高速切削技术的定义与特点 (2)第二部分高速切削刀具材料与磨损机理 (4)第三部分高速切削机床的选型与应用 (7)第四部分高速切削参数优化方法 (10)第五部分高速切削过程的热控制技术 (13)第六部分高速切削加工精度与表面质量 (15)第七部分高速切削在典型零件加工中的应用 (17)第八部分高速切削技术的发展趋势与挑战 (20)第一部分高速切削技术的定义与特点高速切削技术是一种先进的制造工艺,它通过使用高转速的刀具和优化的切削参数来提高材料去除率、加工精度和表面质量。

该技术的核心在于实现高效率、高质量和高精度的加工过程。

在高速切削过程中,刀具以极高的速度旋转(通常超过每分钟数千转),同时进给速度也相应提高。

这种高速旋转产生的离心力有助于减小切削力和切削热,从而延长刀具寿命并减少工件的热变形。

此外,由于切削力的降低,高速切削还可以减少振动,进一步提高加工精度。

高速切削技术的优势主要体现在以下几个方面:1.高效率:与传统切削相比,高速切削可以显著提高材料去除率,缩短加工时间。

研究表明,高速切削可以提高生产效率达 30%至50%。

2.高精度:高速切削过程中的低切削力可以减少工件的振动,从而提高加工精度。

此外,由于切削热的影响较小,工件的热变形也得到了控制。

3.高质量表面:高速切削产生的切削热较低,这有助于减少工件的烧伤和裂纹,从而获得更好的表面质量。

4.刀具寿命延长:高速切削可以降低切削力,减少刀具磨损,从而延长刀具的使用寿命。

5.节能减排:高速切削技术可以实现更高的材料去除率,从而减少能源消耗和碳排放。

然而,高速切削技术也存在一些挑战,如刀具成本较高、对机床性能要求较高等。

因此,在实际应用中,需要根据具体加工需求和技术条件,合理选择切削参数和刀具,以确保高速切削技术的有效性和经济性。

总之,高速切削技术作为一种先进的制造工艺,具有高效率、高精度、高质量表面等优势,但在实际应用中需充分考虑其成本和设备要求。

第三讲1.高速切削技术高速切削的产生背景和发展史高速切削(HSM或HSC)通常指高主轴转速和高进给速度下的立铣,它是20世纪90年代迅速走向实际应用的先进加工技术,在航空航天制造业、模具加工业、汽车零件加工、以及精密零件加工等得到广泛的应用。

高速铣削技术既可用于铝合金、铜等易切削金属,也可用于淬火钢、钛合金、高温合金等难加工材料,以及碳纤维塑料等非金属材料。

例如,在铝合金等飞机零件加工中,曲面多且结构复杂,材料去除量达高达90%~95%,采用高速铣削可大大提高生产效率和加工精度;在模具加工中,高速铣削可加工淬火硬度大于HRC50的钢件,因此许多情况下可省去电火花加工和手工修磨,在热处理后采用高速铣削达到零件尺寸、形状和表面粗糙度要求。

高速切削概念始于1931年德国所罗门博士的研究成果:“当以适当高的切削速度(约为常规速度的5~10倍)加工时,切削刃上的温度会降低,因此有可能通过高速切削提高加工生产率”。

60多年来,人们一直在探索有效、适用、可靠的高速切削技术,但直到20世纪90年代该技术才逐渐在工业实际中推广应用。

高速切削最早在飞机制造业和模具制造l受到很大的重视。

为使飞机的零部件满足很高的可靠性要求,大部分重要零件都是在整块铝合金坯件卜铣削而成,既可减少焊缝,又可提高零件的强度和抗振性。

但常规铣削效率很低,从而导致了高的生产成本和长的交货时间。

高速切削是克服这方面问题的最好解决方案。

汽车工业中,模具制造是产品更新换代的关键。

新车型定型后,模具制造周期的长短直接影响到产品的上市时间,也关系到市场竞争的成败。

所以在80年代美国、欧洲和日本的政府都出巨资推动高速切削在模具制造中的应用研究,90年代初高速切削已进入工业化应用。

图16 高速切削在生产应用中的发展历程图17 采用高速切削后产品质量提高的历程a一硬质合金切钢 b一硬质合金切铸铁c—CBN切铸铁图16是德国宝马公司(BMW)采用高速切削的历程。

高速切削技术实验报告1、实验目的高速切削技术具有切削速度高、切深小、进给快、运转平稳、效率高、切削过程散热快、表面精度高、适合切削高硬度材料和以切代磨等独特的优点,受到了工业界极大的关注,并已成为制造技术发展的重要方向。

随着高速切削技术的快速发展,应用越来越多,其日益成为学术研究的热点。

为更好地深入了解高速切削技术、高速切削机床性能特点,前往上海国际展览中心参观国际工业博览会,零距离接触当今先进高速切削机床。

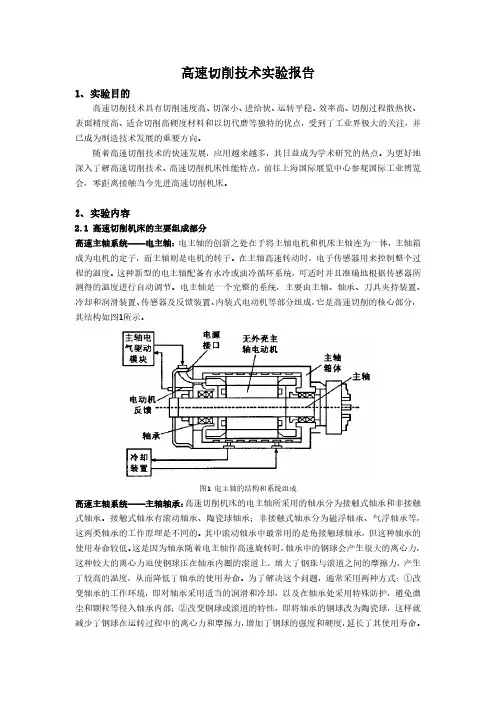

2、实验内容2.1 高速切削机床的主要组成部分高速主轴系统——电主轴:电主轴的创新之处在于将主轴电机和机床主轴连为一体,主轴箱成为电机的定子,而主轴则是电机的转子。

在主轴高速转动时,电子传感器用来控制整个过程的温度。

这种新型的电主轴配备有水冷或油冷循环系统,可适时并且准确地根据传感器所测得的温度进行自动调节。

电主轴是一个完整的系统,主要由主轴、轴承、刀具夹持装置、冷却和润滑装置、传感器及反馈装置、内装式电动机等部分组成,它是高速切削的核心部分,其结构如图l所示。

图1 电主轴的结构和系统组成高速主轴系统——主轴轴承:高速切削机床的电主轴所采用的轴承分为接触式轴承和非接触式轴承。

接触式轴承有滚动轴承、陶瓷球轴承;非接触式轴承分为磁浮轴承、气浮轴承等,这两类轴承的工作原理是不同的。

其中滚动轴承中最常用的是角接触球轴承,但这种轴承的使用寿命较低。

这是因为轴承随着电主轴作高速旋转时,轴承中的钢球会产生很大的离心力,这种较大的离心力迫使钢球压在轴承内圈的滚道上,增大了钢珠与滚道之间的摩擦力,产生了较高的温度,从而降低了轴承的使用寿命。

为了解决这个问题,通常采用两种方式:①改变轴承的工作环境,即对轴承采用适当的润滑和冷却,以及在轴承处采用特殊防护,避免微尘和颗粒等侵入轴承内部;②改变钢球或滚道的特性,即将轴承的钢球改为陶瓷球,这样就减少了钢球在运转过程中的离心力和摩擦力,增加了钢球的强度和硬度,延长了其使用寿命。

高速切削和其关键技术综述摘要高速切削已成为先进制造技术的一个重要发展方向。

高速切削的应用将提高加工精度和生产率。

本文介绍了高速切削的概念和特点,分析了高速切削的关键技术:机床技术、刀具技术和工艺技术,说明了高速切削在航空、汽车工业与模具制造等领域的应用,并展望高速切削加工技术未来的发展方向。

关键词:高速切削,关键技术,应用领域,未来展望Abstract:High-speed cutting technology has become an important development direction of advanced manufacturing technology.The application of high-speed cutting technologywill improve the machining accuracy and productivity.This paper introduces the concept and characteristics of high speed cutting, and analyzes the key technologies of high-speed cutting, including machine tooltechnology, cutting tool technology and process technology. It also illustrates the applications of the high speed cutting in the field of aviation, automobile industry and dies manufacturing, and prospects the future development direction of thehigh-speed cutting technology.Key words:high-speed cutting, key technologies, application fields, future prospect0. 引言自20世纪30年代,高速切削概念首次提出以来,高速切削加工技术经历了多年理论与实践的研究和探索。

高速切削的名词解释高速切削是现代制造业中一项重要的加工技术,其在工件加工中起着至关重要的作用。

简单来说,高速切削就是在高转速下,通过刀具切削工件表面,快速去除工件上的多余材料,以达到制造精密零部件的目的。

这种切削方式在工艺和设备上相对传统切削方式有着显著的差异,具有许多独特的特点和优势。

本文将从原理、应用领域、特点和挑战等方面对高速切削进行详细解释。

高速切削的原理是基于材料去除的速度和切削轨迹,通过高速旋转的刀具将切削力传递至工件表面,实现切削过程。

相较于传统切削方式,高速切削使用的切削速度更高,可以达到数千转每分钟,甚至数万转每分钟。

高速切削依靠刀具的高转速和稳定性,既提高了生产效率,又确保了切削质量。

它还通过合理的刀具材料和结构设计,降低了切削过程中的热变形和振动等不利因素,进一步提高了工件的加工精度和表面质量。

高速切削的应用领域广泛。

首先,它在航空航天和汽车制造等领域的零部件加工中发挥着重要作用。

对于满足安全性和精密度要求的关键部件,高速切削能够更快速、高效地进行加工。

其次,高速切削在模具和工装制造中也有广泛应用。

模具和工装的加工要求高度精确,而高速切削技术通过提高切削质量和效率,实现了模具和工装的大规模制造。

此外,高速切削还在医疗器械、电子设备和精密仪器等领域有所应用。

高速切削具有许多独特的特点和优势。

首先,由于高速切削技术的使用,加工效率显著提高。

切削速度的增加意味着更短的加工时间,使得生产成本和周期可以大大缩短。

其次,高速切削还可以实现加工精度的提高。

高速切削技术克服了传统切削过程中的振动和热变形等因素,可获得更高的加工精度和表面质量。

此外,高速切削还可以延长切削刀具的使用寿命,减少了更换刀具的频率和成本。

最后,高速切削还能够更好地应对工艺难题。

在某些复杂形状的零部件加工中,高速切削技术能够实现较低的切削力和较高的切削精度,解决了以往的加工难题。

然而,高速切削也面临着一些挑战。

首先,高速切削需要刀具和机床等加工设备具备较高的技术水平。

高速切削的关键技术——高速切削机床高速切削技术是在机床结构及材料、机床设计制造技术、高速主轴系统、快速进给系统、高性能CNC 控制系统、高性能刀夹系统、高性能刀具材料及刀具设计制造技术、高效高精度测量测试技术、高速切削机理、高速切削工艺等相关的硬件与软件技术的基础之上综合而成的。

因此,高速切削加工是一个复杂的系统工程,由机床、刀具、工件、加工工艺、切削过程监控及切削机理等方面形成了高速切削技术的研究体系,如图9 一3 所示。

按其内容、特点和相互关系可分为技术原理、基础技术、单元技术和总体技术4 个层次,如图9 一4 所示。

其中技术原理通过高速切削试验和理论分析揭示高速切削加工机理,对高速加工过程中的变形、力、温度、摩擦和磨损规律及高速加工系统各部分的稳定性、可靠性等进行分析;基础技术和单元技术是实现高速切削技术的关键,包括材料技术,构件、元件及部件的设计和制造技术,控制和监测方法;总体技术是各单元技术按应用特征和技术性能的进一步集成。

实现高速切削的最关键技术是研究开发性能优良的高速切削机床,自20 世纪80 年代中期以来,开发高速切削机床便成为国际机床工业技术发展的主流。

1 .高速切削机床基本结构机床的基本结构有床身、底座和立柱等,高速切削会产生很大的附加惯性力.因而机床床身、立柱等必须具有足够的强度、刚度和高水平的阻尼特性。

很多高速机床的床身和立柱材料采用聚合物混凝土或人造花岗岩,这种材料阻尼特性为铸铁的7~10 倍,密度只有铸铁的1 / 3 。

提高机床刚性的另一个措施是改革床体结构,如将立柱和底座合为一个整体,使得机床可以依靠自身的刚性来保持机床精度。

2 .高速主轴高速主轴是高速切削最关键零件之一,目前主轴转速在10000~20000r / min 的加工中心越来越普及,转速高达l00000r / min 、200000r / min 、250000r / min 的实用高速主轴也正在研制开发中。

数控机床刀具的高速切削原理数控机床刀具的高速切削技术是现代制造业中一种重要的加工方法,其应用广泛,能够大幅度提高生产效率和加工质量。

高速切削技术的核心就是对刀具的设计和切削原理进行优化,使得切削过程更加高效和精确。

本文将介绍数控机床刀具的高速切削原理,并分析其在现代制造业中的应用。

一、刀具的结构与选择在数控机床的高速切削加工过程中,刀具的结构和选择起到至关重要的作用。

首先,刀具的材料要具备一定的硬度和耐磨性,以保证在高速切削中不会产生较大的磨损和变形。

常见的高速切削刀具材料包括硬质合金、陶瓷和涂层刀具等。

其次,刀具的结构设计要合理,包括刀柄、刀片和刀具的固定方式等。

合理的刀具结构可以提高切削刚度和切削稳定性,降低切削振动和刀具损伤的风险。

二、切削速度的选择高速切削的关键在于选择合适的切削速度。

切削速度是指切削工具与被切削材料之间的相对运动速度。

在选择切削速度时,需要综合考虑被切削材料的性质、刀具材料的耐磨性以及机床主轴的转速等因素。

通常情况下,高切削速度可以提高生产效率,但也会增加刀具磨损和发热的风险。

因此,切削速度的选择需要根据具体情况进行权衡。

三、切削力的控制高速切削过程中,切削力的控制是一个重要的问题。

过大的切削力会加剧刀具磨损和变形的风险,同时也会增加机床的负荷。

为了控制切削力,可以采取以下措施:优化刀具的几何形状,使其具备较大的切削刚度;合理选择切削进给量和切削深度;采用合适的冷却液,降低切削温度等。

通过综合运用这些方法,可以有效地控制切削力,提高切削过程的稳定性和可靠性。

四、切削润滑与冷却在高速切削加工中,切削润滑和冷却也是至关重要的。

适当的切削润滑可以减少切削热量,提高切削表面质量,并延长刀具的使用寿命。

常用的切削润滑方式包括干切和湿切两种,选择合适的润滑方式需要根据具体加工材料的情况进行判断。

此外,切削冷却也可以有效地降低切削温度,减少刀具的热变形和热裂纹的风险。

切削冷却可以通过在切削过程中喷洒冷却液或者使用高速切削专用冷却器等方式来实现。

高速切削加工技术的概念高速切削加工技术是一种在机械加工中使用高速旋转刀具来去除材料的工艺。

它可以提高加工效率、减少加工成本,提高切削质量,并延长刀具寿命。

在高速切削加工技术中,切削速度通常比传统切削速度高出几倍,达到可达到切削极限的速度。

高速切削加工技术的基本原理是通过尽可能高的转速来提高切削速度,以减小切削过程中的切削时间。

高速切削加工技术的发展需要满足以下几个条件:高速切削的刀具材料需要具备良好的硬度、热稳定性和刚性;高速切削需要使用高速转子以提供所需的切削速度;高速切削需要使用高速切削液以冷却和润滑刀具和切削床面。

高速切削加工技术的优点主要体现在以下几个方面:1. 高加工效率:高速切削加工可以提高切削速度,减少切削时间,从而提高加工效率。

与传统切削相比,高速切削可以将加工时间减少50%以上。

2. 高表面质量:高速切削加工可以减小切削过程中的机床振动和切削力,从而获得更高的表面质量。

切削过程中,高速转子产生的离心力可以抑制刀具的振动,提高切削表面的光洁度。

3. 刀具寿命长:高速切削加工可以减小切削温度,减小切削热对刀具的影响,从而延长刀具的使用寿命。

高速切削可以在减小切削温度的同时提高切削速度,从而有效地降低刀具的受热面积,减小刀具的磨损。

4. 减少加工成本:高速切削加工可以提高加工效率,减少切削时间,从而减少加工成本。

高速切削还可以减小切削力和切削温度,减少切削液的消耗,降低切削液的成本。

高速切削加工技术的应用范围广泛,包括航空航天、汽车制造、模具制造、电子制造等领域。

例如,在航空航天制造中,高速切削可以快速精确地加工复杂的零部件;在汽车制造中,高速切削可以提高发动机零部件的加工效率和精度;在模具制造中,高速切削可以提高模具的加工效率和精度;在电子制造中,高速切削可以提高电路板的加工效率和精度。

总之,高速切削加工技术是现代制造业的一个重要发展方向。

通过提高切削速度,高速切削加工可以提高加工效率、减少加工成本,并提高切削表面的质量。

一、高速切削的原始定义1931年,德国切削物理学家萨洛蒙(Carl.J.Salomon)博士提出了一个假设,即同年申请了德国专利(Machine with high cutting speeds)的所罗门原理:被加工材料都有一个临界切削速度V0,在切削速度达到临界速度之前,切削温度和刀具磨损随着切削速度增大而增大,当切削速度达到普通切削速度的5~6倍时,切削刃口的温度开始随切削速度增大而降低,刀具磨损随切削速度增大而减小。

切削塑性材料时,传统的加工方式为“重切削”,每一刀切削的排屑量都很大,即吃刀大,但进给速度低,切削力大。

实践证明随着切削速度的提高,切屑形态从带状、片状到碎屑状演化,所需单位切削力在初期呈上升趋势,而后急剧下降,这说明高速切削比常规切削轻快,两者的机理也不同。

二、现代高速切削技术的概念所罗门原理出发点是用传统刀具进行高速度切削,从而提高生产率。

到目前为止,其原理仍未被现代科学研究所证实。

但这一原理的成功应该不只局限于此。

高速切削技术是切削技术的重要发展方向之一,从现代科学技术的角度去确切定义高速切削,目前还没有取得一致,因为它是一个相对概念,不同的加工方式,不同的切削材料有着不同的高速切削速度和加工参数。

这里包含了高速软切削、高速硬切削、高速湿切削和高速干切削等等。

事实上,高速切削技术是一个非常庞大而复杂的系统工程,它涵盖了机床材料的研究及选用技术,机床结构设计和制造技术,高性能CNC控制系统、通讯系统,高速、高效冷却、高精度和大功率主轴系统,高精度快速进给系统,高性能刀具夹持系统,高性能刀具材料、刀具结构设计和制造技术,高效高精度测试测量技术,高速切削机理,高速切削工艺,适合高速加工的编程软件与编程策略等等诸多相关的硬件和软件技术。

只有在这些技术充分发展的基础上,建立起来的高速切削技术才具有真正的意义。

所以要发挥出高速切削的优越性能,必须是CAD/CAM系统、CNC控制系统、数据通讯、机床、刀具和工艺等技术的完美组合。