加氢反应器及催化裂化反应器介绍(精选)

- 格式:ppt

- 大小:5.36 MB

- 文档页数:71

加氢催化剂、加氢反应器基础知识概述加氢精制催化剂是由活性组分、助剂和载体组成的。

其作用是加氢脱除硫、氮、氧和重金属以及多环芳烃加氢饱和。

该过程原料的分子结构变化不大,,根据各种需要,伴随有加氢裂化反应,但转化深度不深,转化率一般在10%左右。

加氢精制催化剂需要加氢和氢解双功能,而氢解所需的酸度要求不高。

工作原理催化加氢的机理(改变反应途径,降低活化能):吸附在催化剂上的氢分子生成活泼的氢原子与被催化剂削弱了键的烯、炔加成。

(1)双键碳原子上烷基越多,氢化热越低,烯烃越稳定:R2C=CR2 > R2C=CHR > R2C=CH2 > RCH=CH2 > CH2=CH2(2)反式异构体比顺式稳定(3)乙炔氢化热为-313.8kJ·mol-1,比乙烯的两倍(-274.4kJ·mol-1)大,故乙炔稳定性小于乙烯。

应用在Pt、Pd、Ni等催化剂存在下,烯烃和炔烃与氢进行加成反应,生成相应的烷烃,并放出热量,称为氢化热(heat of hydrogenation,1mol不饱和烃氢化时放出热量)。

催化加氢的机理(改变反应途径,降低活化能):吸附在催化剂上的氢分子生成活泼的氢原子与被催化剂削弱了键的烯、炔加成。

分类1、加氢裂化催化剂加氢裂化催化剂(hydrocracking catalyst)是石油炼制过程中,重油在360~450℃高温,15~18MPa高压下进行加氢裂化反应,转化成气体、汽油、喷气燃料、柴油等产品的加氢裂化过程使用的催化剂。

加氢裂化过程在石油炼制过程属于二次加工过程,加工原料为重质馏分油,也可以是常压渣油和减压渣油,加氢裂化过程的主要特点是生产灵活性大,产品的分布可由操作条件来控制,可以生产汽油、低凝固点的喷气燃料和柴油,也可以大量生产尾油用作裂解原料或生产润滑油。

所得的产品稳定性好,但汽油的辛烷值不高,。

由于操作条件苛刻,设备投资和操作费用高,应用不如催化裂化广泛。

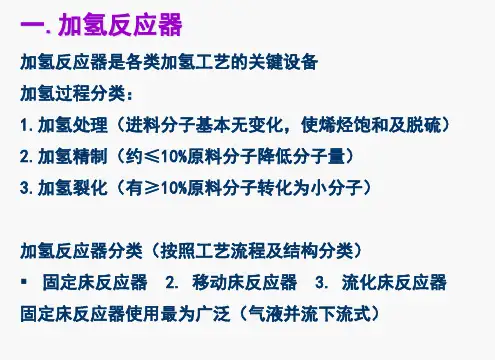

加氢反应器介绍加氢反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H2S)环境下,且进入反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

所以无论是设计还是制造,除了需要强调使用性能外,还必须强调其安全性能。

1.影响加氢过程的因素1.1氢气分压提高氢分压有利于加氢过程反应的进行,加快反应速度。

在固定反应温度及其他条件下,压力对转化深度有正的影响。

产品的质量受氢分压影响较大。

1.2 反应温度影响反应速率和产品的分布和质量。

1.3 空速空速影响反应器的体积和催化剂用量,降低空速对于提高加氢过程反应的转化率是有利的。

1.4 氢油比氢油比对加氢过程的影响主要有三个方面:影响反应的过程;影响催化剂使用寿命;过高的氢油比将增加装置的操作费用及设备投资。

2.加氢反应器可能发生的主要损伤型式有哪些呢?2.1 高温氢腐蚀在高温高压操作状态下,侵入并扩散在钢中的氢与固溶碳或不稳定的碳化物发生化学反应,生成甲烷;即Fe3C+4[H]→CH4+3Fe。

影响高温氢腐蚀的主要因素温度、压力和暴露时间的影响、合金元素和杂质元素的影响、热处理的影响、应力的影响。

2.2 氢脆氢脆是由于氢残留在钢中所引起的脆化现象。

产生了氢脆的钢材,其延伸率和断面收缩率显著下降。

2.3 高温H2S腐蚀硫化氢和氢气共存条件下,比硫化氢单独存在时对钢材产生的腐蚀还要更为剧烈和严重。

其腐蚀速度一般随着温度的升高而增加。

2.4 连多硫酸应力腐蚀开裂连多硫酸(H2SXO6,x=3-6)与作用对象中存在的拉应力共同作用发生的开裂现象。

2.5 铬钼(Cr-Mo)钢的回火脆性铬钼钢在325~575℃温度范围内长时间保持或从此温度范围缓慢地冷却时,其材料的破坏韧性就引起劣化的现象,这是由于钢中的微量杂质元素和合金元素向原奥氏体晶界偏析,使晶界凝集力下降所至。

2.6 奥氏体不锈钢堆焊层的剥离反应器本体材料的Cr-Mo钢和堆焊层用的奥氏体不锈钢具有不同的氢溶解度和扩散速度,使堆焊层过渡区的堆焊层侧出现了很高的氢浓度;在高温高压操作状态下氢向反应器器壁侵入,在停工时氢会从器壁中逸出。

化工装备行业四大类产品分析我国化工装备经过20多年的努力,取得重大技术研制成果。

但同国外相比,我国化工装备还有不少差距,主要是化工生产技术进步与设备技术开发脱节,重大设备的软件技术开发差距较大:设备技术开发跟不上工艺技术发展的速度,重工艺、轻设备的现象存在;基本上停留在模仿开发的阶段,开发具有自主知识产权的专有技术的能力弱;设备开发还不能做到专业化、系列化;设备设计和制造水平、设备质量和可靠性还有待进一步提高。

随着化工工艺的进步和发展,对化工装备提出了更高要求,必须加大装备的开发力度,掌握装备的核心技术,形成一批具有自主知识产权的装备,做到性能先进、质量可靠、高效节能、经济安全,才能满足化学工业的发展需求。

化工装备主要分为化工单元设备、化工非标专用设备、通用机械设备和仪器仪表四大类。

各类发展情况如下:1.化工单元设备化工单元设备主要包括分离过滤设备、干燥蒸发设备、混合设备、搅拌设备、换热设备和挤压造粒设备等。

1.1分离过滤设备过滤机:是利用多孔性过滤介质,截留液体与固体颗粒混合物中的固体颗粒,而实现固、液分离的设备。

主要用于炼油厂进行油蜡分离的酮苯脱蜡转鼓真空过滤机和PTA装置真空转鼓过滤机。

目前,转鼓真空过滤机国外正朝着大规格、高速率、高精度、全自动方向发展。

国内是从意大利EIMCO公司引进的设计、制造技术,经消化吸收和改进,形成了一整套加工、组对、焊接工艺。

相比之下,主要差距在于对市场发展、产品需求认识不够,创新能力低,对引进技术精髓消化较差。

离心机:离心分离机是利用离心力分离液体与固体颗粒或液体与液体的混合物中各组分的机械,又称离心机。

主要有立式和卧式螺旋卸料沉降式离心机。

国外离心机技术发展较快,而且实现了专业化和系列化;国内研制的El、式LWFl000一N型和LWFl050一N型离心机已分别用于7~10万吨/年高密度聚乙烯装置的悬浮液的分离,研制的LWl200x1980型离心机用于22.5万吨/年PTA浆液的脱水,离心机转鼓直径达到φ1200mm。

加氢裂化工艺流程介绍加氢裂化是一种重要的炼油工艺,用于将较重的原油分解成较轻的石油产品。

这种工艺可以将高沸点的烃分子转化为低沸点的烃分子,其中利用高压下加氢作用可使原油中的不饱和烃分子饱和,防止其在裂化过程中极化而产生沉淀,保证反应的稳定性和可靠性。

以下是加氢裂化的工艺流程介绍。

原料进料和预热:经过原油预处理后,原油经过加热器加热至适合反应的温度,并在氢气流中预热,这个温度通常在350-425℃之间。

经过预热后的原料进入反应器。

反应器:反应器通常采用固定床反应器,是炼油厂中最重要的设备之一。

原油经过预热后,进入反应器与催化剂在高压下发生反应。

反应器通常包含多个反应床,每个床上设有反应器催化剂,催化剂用于催化裂化反应。

反应器床的数目和长度由加氢裂化过程所需的时间和裂化转化率所决定。

分离器:在反应器内的原油在被跟氢的同时产生大量的副产物,包括液体和气态。

这些产物需要经过分离器分离,分离出可用于萃取和转化的产品。

分离器通常采用分板式塔,用于分离气体和液体产物。

净化:在分离过程中,产生的气体含量很高,因此必须经过净化处理,将油气流中的硫化氢、二氧化碳、氮气和其他杂质分离出来。

净化系统通常包括净化塔、废气热交换器、蒸汽压力提升器和催化剂的再生炉。

输送和储存:产生的产品通过管道输送到储罐中进行储存。

这些产物包括轻质油、石脑油、液化气和其他轻质产品。

这些产品可以直接用于生产燃料油、柴油和其他化工产品。

总结:加氢裂化工艺流程涉及的关键步骤包括原料进料、预热、反应器、分离器、净化、输送和储存。

通过这个过程,原油中的高沸点烃类可以转化为低沸点产物,可用于生产各种化工产品。

加氢反应器及催化裂化反应器介绍一、加氢反应器:加氢反应器本体一般由高压容器制成,以承受高温、高压条件下的反应。

加氢催化剂则是加氢反应的关键组成部分,选择合适的加氢催化剂可以实现高效的加氢反应。

常用的加氢催化剂有铜、镍、钴等金属催化剂和硫化物催化剂。

反应物进料系统将待加氢的原料输送到反应器中,同时也要考虑控制反应温度和压力。

氢气供应系统负责提供所需的氢气,冷却系统则用于在反应过程中控制反应温度,避免过热。

二、催化裂化反应器:催化裂化反应器是一种用于催化裂化反应的设备,催化裂化是指通过在高温、低压下将高沸点的石油馏分裂解为低沸点产品的过程。

催化裂化反应器通常由反应器本体、催化剂、原料进料系统、反应产物分离系统和废气处理系统等组成。

反应器本体一般由高温、高压的容器制成,用于承受裂化反应的压力和温度。

催化剂是催化裂化反应的核心,选择合适的催化剂可以提高反应效率和产品质量。

常见的催化剂有二氧化硅、氯化氢处理的沸石等。

原料进料系统用于将待裂化的石油馏分输送到反应器中,并且控制进料的流量和温度。

反应产物分离系统常包括分离器、冷凝器和分馏塔等设备,用于将产物中的气体、液体和固体分离,提取纯净的产品。

废气处理系统则是用于处理反应过程中产生的废气,以减少对环境的影响。

催化裂化反应器在石油炼制工艺中起到重要作用。

它可以将重质石油馏分裂解为轻质馏分,如汽油、柴油和液化石油气等,提高石油产品的附加值和利用率。

总结:加氢反应器和催化裂化反应器是石油化工领域常见的反应设备。

加氢反应器主要用于将不饱和化合物加氢饱和,提高产品质量;催化裂化反应器主要用于将高沸点的石油馏分裂解为低沸点产品,提高产品附加值。

了解这两种反应器的结构和工作原理对于研究和优化石油化工过程具有重要意义。