PROFIBUS现场总线9页

- 格式:doc

- 大小:23.00 KB

- 文档页数:9

PROFIBUS 现场总线一、PROFIBUS 现场总线概述PROFIBUS (Process Fieldbus的缩写)是一种国际化的、开放的、不依赖于设备生产商的现场总线标准。

它广泛应用于制造业自动化、流程工业自动化和楼宇、交通、电力等其他自动化领域。

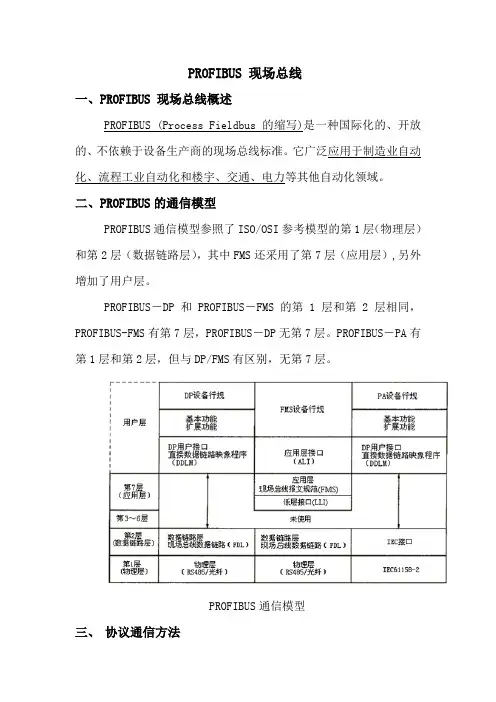

二、PROFIBUS的通信模型PROFIBUS通信模型参照了ISO/OSI参考模型的第1层(物理层)和第2层(数据链路层),其中FMS还采用了第7层(应用层),另外增加了用户层。

PROFIBUS-DP和PROFIBUS-FMS的第1层和第2层相同,PROFIBUS-FMS有第7层,PROFIBUS-DP无第7层。

PROFIBUS-PA有第1层和第2层,但与DP/FMS有区别,无第7层。

PROFIBUS通信模型三、协议通信方法PROFIBUS提供了三种通信协议类型:DP、FMS和PA。

1、PROFIBUS-DPPROFIBUS-DP通信协议定义了第1层、第2层和用户接口层,未定义第3层到第7层,这种精简的结构确保了数据传输的高速有效。

直接数据链路映象(DDLM,direct data link mapper)提供了访问第2层的用户接口,用户接口规定了用户和系统以及各类设备可以调用的应用功能,并描述了各种设备的设备行为。

物理层采用RS—485传输技术或光纤传输技术。

DP协议的用户层包括DP基本功能、DP扩展功能和DP行规。

2、PROFIBUS-FMSPROFIBUS-FMS通信协议定义了第1层、第2层和第7层,第7层又分为现场总线报文规范(FMS,fieldbus message specification)和低层接口(LLI,lower layer interface)。

FMS包括了应用协议并向用户提供通信服务。

LLI协调不同的通信关系,并向FMS提供不依赖于设备的对第2层的访问接口。

第2层现场总线数据链路(FDL,fieldbus data link)用于完成总线访问控制及保证数据的可靠性。

PROFIBUS现场总线介绍

1.灵活性:PROFIBUS总线可以适用于各种不同的应用领域,包括制

造业、过程工业和建筑自动化等。

它可以连接多种类型的设备,如传感器、执行器、变频器等,灵活适配不同的现场设备。

2. 实时性:PROFIBUS总线的通信速度可以达到12 Mbps,能够满足

实时控制和数据传输的需求。

它具有低延迟和高响应性,适用于需要快速

响应的应用场景。

3.可靠性:PROFIBUS总线采用了差分传输技术和冗余机制,可以有

效抵抗干扰和噪声,提高通信的可靠性和稳定性。

它还具有故障检测和诊

断功能,可以及时发现和排除故障,保证系统的稳定运行。

4.易于集成:PROFIBUS总线可以轻松集成到现有的控制系统中,同

时也支持与其他通信网络的互连。

它提供了标准的数据交换和通信协议,

方便各种设备之间的互联和数据共享。

5.可扩展性:PROFIBUS总线可以支持多达126个从站设备,同时也

支持多个主站的配置。

这使得它能够适应不同规模和复杂度的现场自动化

系统,方便系统的扩展和升级。

在现场总线系统中,PROFIBUS总线还有两种主要的变种,即PROFIBUSDP和PROFIBUSPA。

总的来说,PROFIBUS是一种功能强大、性能优越的现场总线系统,

能够提供可靠的数据传输和实时控制功能。

它广泛应用于各种工业自动化

和过程控制领域,在提高生产效率和降低成本方面发挥了重要作用。

PROFIBUS现场总线摘要:现场总线技术是20世纪90年代兴起的一种集控制技术、仪表技术和计算机网络技术为一体的先进的工业控制技术。

这其中PROFIBUS现场总线是目前较为流行的五种现场总线中较为有仪表性的一种。

与其它现场总线系统相比,PROFIBUS的最大优点在于具有稳定的国际标准EN50170作保证,并经实际应用验证具有普遍性。

目前已应用的领域包括加工制造、过程控制和楼宇自动化等。

PROFIBUS的开放性和不依赖于厂商的通信设想,已在10多万成功应用中得以实现。

市场调查确认,在德国和欧洲市场中PROFIBUS占开放性工业现场总线系统的市场份额超过40%。

一、现场总线1.1 现场总线的产生背景随着控制、计算机、通讯、网络等技术的发展,信息交换沟通的领域正在迅速覆盖从工厂的现场设备层到控制、管理的各个层次、覆盖从工段、车间、工厂、企业乃至世界各地的市场。

信息技术的飞速发展,引起了自动化系统结构的深刻变革,现场总线就是在这种形式下发展起来的新技术。

20世纪50年代至今,工业过程控制仪表一只采用4-20mA的标准信号。

20世纪60年代,测控系统一般采用直接数字式控制系统。

20世纪70年代,数字式计算机被映入到测控系统中,此时的计算机提供的是集中式控制处理。

20世纪80年代,微处理器被嵌入到各种仪器设备中,而形成了分布式控制系统(DCS),这种分布式控制系统经历了若干发展阶段,从集散控制系统(DCS)、现场总线控制系统(FCS)到智能控制、维护、管理集成系统(ICMMS),控制单元日益智能化,控制的方式日益走向多智能控制单元的协同工作模式。

由于各种现场总线技术的相继出现,人们对传统的模拟仪表和控制系统要求变革的呼声越来越高,现场总线为引入智能现场仪表提供了一个开放平台。

基于现场总线的分布式控制系统(FieldbusControlSystem,FCS)是在传统的分布式控制系统(DistributedControlSystem,DCS)的基础之上发展起来的,顺应了自动控制系统发展的潮流。

PROFIBUS现场总线Abstract: PROFIBUS is an international, open and equipment vendor independent standard for field bus communication. It is widely used in manufacturing automation, process industrial automation and buildings, transportation, electricity and other areas of automation. This article focuses on domestic and international developments in PROFIBUS, its technical characteristics, its technical advantages and prospects in automation control area.Keyword: field bus, open control system, PROFIBUS;PROFIBUS-DP;PROFIBUS-PA;PROFIBUS-FMS;IEC61158;EN50170 standard;RS-485 一.概述随着计算机、控制、通信和网络等技术的进步,现场总线在20世纪80年代中期逐渐发展起来。

现场总线是应用在生产现场测量与控制设备之间实现双向串行多节点数字通信的系统,也被称为开放式、数字化、多节点通信的底层控制网络。

PROFIBUS是过程现场总线(ProcessField Bus)的缩写。

德国科学技术部总结了20世纪80年代德国工业界自动控制技术的发展经验,为了适应分散控制系统的发展要求,对各公司自己定义的网络协议加以规范化、公开化,使得不同厂家生产的自动控制设备在网络通信级互相兼容、遵守同一协议,以利于提高工业标准化水平,于1987年列为德国国家项目,由13家大公司(如SIEMENS、ABB、AEG等)及5家研究所经过2年多的时间完成。

1991年,PROFIBUS成为德国国家标准DIN19245,1996年6月成为欧洲标准EN 50170,1999年加入IEC 61158协议。

1985年组建了PROFIBUS国际支持中心;1989年12月建立了PROFIBUS 用户组织(PNO)。

目前在世界各地相继组建了20个地区性的用户组织,企业会员近650家。

1997年7月组建了中国现场总线(PROFIBUS)专业委员会,并筹建现场总线PROFIBUS产品演示及认证的实验室。

PROFIBUS已成为国际化的开放现场总线标准,得到了众多生产厂家的支持,PROFIBUS产品在世界市场上已被普遍接受,市场份额占欧洲首位,年增长率25%。

目前支持PROFIBUS标准的产品超过1500多种,分别来自国际上250多个生产厂家。

在世界范围内已安装运行的PROFIBUS设备已超过200万台,到1998年5月,适用于过程自动化的PROFIBUS-PA仪表设备在19个国家的40个用户厂家投入现场运行。

90年代初,PROFIBUS由西门子引入中国,开始被国内所接受。

由于得到中德两国政府有关部门的支持及西门子的大力推广,PROFIBUS在中国发展势头良好,目前,PROFIBUS在我国已拥有众多用户。

PROFIBUS已成为应用广泛、技术成熟的国际标准现场总线之一,广泛应用于加工制造、过程和楼宇自动化等领域。

PROFIBUS主要应用领域有:制造业自动化:汽车制造(机器人、装配线、冲压线等)、造纸、纺织。

过程控制自动化:石化、制药、水泥、食品、啤酒。

电力:发电、输配电。

楼宇:空调、风机、照明。

铁路交通:信号系统二.技术规范PROFIBUS遵循ISO/OSI模型,其通信模型由三层构成:第一层物理层、第二层数据链路层和第七层应用层。

PROFIBUS由三部分组成,PROFIBUS-FMS(Fieldbus Message Specification,现场总线报文规范)、PROFIBUS-DP(Decentralized Periphery,散型外围设备)、PROFIBUS-PA(Process Automation,过程自动化)。

1.PROFIBUS-FMS此部分是完成控制器与现场器件之间的通信及控制器之间的信息交换。

它提供了大量的通信服务,如现场信息传送、数据库处理、参数设定、下载程序、从机控制和报警等,适用完成以中等传输速度进行较大数据交换的循环和非循环通信任务。

由于它是完成控制器与智能现场设备之间的通信以及控制器间的信息交换,因此它主要考虑系统的功能,而不是系统的响应时间。

FMS提供了叫多种类的通信服务,应用灵活,可用于大范围和复杂的通信系统。

PROFIBUS-FMS定义了第一、二、七层,应用层包括现场总线信息规范(Fieldbus Message Specification-FMS)和低层接口(Lower Layer Interface-LLI)。

FMS包括了应用协议并向用户提供了可广泛选用的强有力的通信服务。

LLI协调不同的通信关系并提供不依赖设备的第二层访问接口。

PROFIBUS-FMS在使用RS-485时,其通信速率为9.6Kbps-500 Kbps,距离1.6Km-4.8Km,最多可接122个节点,使用FSK(频移链控)时,最多32个节点,距离可达5Km,介质可为双绞线或光缆。

2.PROFIBUS-DPPROFIBUS-DP是一种优化的通信模块,旨意在解决设备一级的高速数据通信。

在这一级,中央控制器(如PLC/PC)通过高速串行线同分散的现场设备(I/O驱动器、阀门等)进行通信,传输速率可达12Mbit/s。

一般情况下,DP构成主站系统,主站和从站循环的方式进行数据传输;另外,DP的扩展功能也能提供了非循环数据传输的能力。

PROFIBUS-DP定义了第一、二层和用户接口。

第三到七层未加描述。

用户接口规定了用户及系统以及不同设备可调用的应用功能,并详细说明了各种不同PROFIBUS-DP设备的设备行为。

PROFIBUS-DP:RS-485双绞线或光缆通信速率为9.6kbps-12Mbps;最大距离12Mbps时为100m,1.5Mbps时为200m,可用中继器加大距离,最多站数126个。

3 PROFIBUS-PAPROFIBUS-PA是PROFIBUS过程自动化的解决方案,是PROFIBUS-DP 向现场的延伸,用DP可以将若干PA连接在一个自动化系统中。

它具有本质安全的特性,适用于本征安全要求较高场合和总线供电的站点。

PROFIBUS-PA的数据传输采用扩展的PROFIBUS-DP协议。

另外,PA还描述了现场设备行为的PA行规。

根据IEC1158-2标准,PA的传输技术可确保其本征安全性,而且可通过总线给现场设备供电。

使用连接器可在DP上扩展PA网络。

PROFIBUS-PA通信速率为31.25kbps,最大距离为≤1.9km,其每一段上可连接的仪表台数≤32台,但决定于所接入总线仪表设备的耗电量和应用的最大总线电流,只要进入总线的电流不超过规定的最大电压值和电流值,就可以保证在危险区域中运行的本质安全。

三.PROFIBUS在控制领域的技术优势1.总线存取协议――实时性PROFIBUS主站之间采用令牌传递方式,主站和从站之间采用主从方式。

令牌传递程序保证每个主站在确定的时间片内得到总线访问权限,主站得到令牌以后,根据主从关系表向从站发送和索取数据信息。

这种介质存取方式确保控制系统需要的实时性。

例如,主频200 MHz的CPU,300个I/O点的扫描周期小于50 ms。

2.系统配置灵活可根据应用对象的控制要求,灵活选择纯主―从系统、纯主―主系统或多主多从的混合系统。

3种系列的PROFIBUS容易集成在一起,DP和FMS使用了同样的传输技术和总线存取协议,因而这2套系统可在一根双绞线上同时操作;PA和DP之间使用分段耦合器能方便地集成在一起。

3.PROFIBUS-PA本质安全特性PROFIBUS-PA支持总线供电。

在一条双绞线上即可实现数据通信和向现场设备供电。

总线的操作电源来自单一供电装置,不再需要绝缘装置和隔离装置,即使在潜在的爆炸区维修、断开、接通现场设备也不会影响总线上的其它节点。

4.PROFIBUS协议硬件实现方便理论上,PROFIBUS协议可在任何带有通用异步收发器UART的微处理器上实现。

但当传输速率高于500Kbit/s时,最好采用专门的PROFIBUS协议芯片实现,提供PROFIBUS协议芯片的厂家有IAM、Motorola、SIEMENS、Delta、SMAR等。

四.PROFIBUS的应用实例以我所在的利港电厂生产过程为例,生产已经全部实现了自动控制和远程监控,运行人员在控制室内可对现场的设备进行状态监控,并且以此来对设备的运行状态进行远程控制。

现在厂里所用的控制系统主要是两种:DCS(Distributed Control System)分散控制系统和PLC(ProgramLogic Control)可编程逻辑控制系统。

由PROFIBUS构成的开放控制系统层次结构如下图所示。

1.现场信号处理层通过PROFIBUS-DP连接生产现场的变送器、执行器、阀门和各种I/O 处理模块。

各个I/O处理模块既可以与中央处理单元、电源等安装在机柜内,也可以分散安装在现场的信号箱内以便节省信号电缆、减少施工费用。

现场信号处理层完成与现场信号的连接,对输入信号进行采集与转换、对输出信号进行限幅等。

现场智能模块具有看门狗定时、多级隔离、自动诊断、输出反馈以及系统故障时输出切换到安全状态等功能。

2.控制层系统控制层由多台现场控制站组成。

控制站由中央处理单元、电源系统和现场总线连接的现场处理单元组成。

系统控制层主要完成各种信号的综合处理(物理转换、报警检查等)、回路的计算和处理、逻辑回路的处理、先进控制算法的执行等。

我们厂主要使用的控制器有ABB公司的N90系统,Westing House厂家生产的Ovation DCD控制系统和GE-Fanuc,西门子,三菱等公司生产的PLC控制系统,根据设备类型及控制要求的不同,采用不同的控制系统对现场设备进行远程监视控制。

所有的控制器和电源及通信线路都采取双路冗余控制,可以随时切换。

3.系统操作层系统操作层通过100 Mbit/s的冗余以太网连接工程师站,操作员站和冗余服务器。

工程师站主要完成数据库、图形、控制算法、报表的组态和事故追忆、变量定义等参数配置组态及组态数据的下载,并完成在线运行监视和管理等功能。