非标门品质部流程图

- 格式:ppt

- 大小:29.61 MB

- 文档页数:71

品质部组织架构图图中各缩写词含义如下:QC:Quality Control 品质控制QA:Quality Assurance 品质保证QE:Quality Engineering 品质工程IQC:Incoming Quality Control 来料品质控制LQC:Line Quality Control 生产线品质控制IPQC:In Process Quality Control 制程品质控制FQC:Final Quality Control 最终品质控制SQA:Source (Supplier) Quality Assurance 供应商品质控制DCC:Document Control Center 文控中心PQA:Process Quality Assurance 制程品质保证FQA:Final Quality Assurance 最终品质保证DAS:Defects Analysis System 缺陷分析系统FA:Failure Analysis 坏品分析CPI:Continuous Process Improvement 连续工序改善CS:Customer Service 客户服务TRAINNING:培训一供应商品质保证(SQA)1.SQA概念SQA即供应商品质保证,是通过在供应商处设立专人进行抽样检验,并定期对供应商进行审核、评价从最源头实施品质保证的一种方法。

是以预防为主思想的体现。

2.SQA组织结构3.主要职责1)对从来料品质控制(IQC)/生产及其他渠道所获取的信息进行分析、综合,把结果反馈给供应商,并要求改善。

2)根据派驻检验员提供的品质情报对供应商品质进行跟踪。

3)定期对供应商进行审核,及时发现品质隐患。

4)根据实际不定期给供应商导入先进的品质管理手法及检验手段,推动其品质保证能力的提升。

5)根据公司的生产反馈情况、派驻人员检验结果、供应商对投诉反应速度及态度进行排序,为公司对供应商的取舍提供依据。

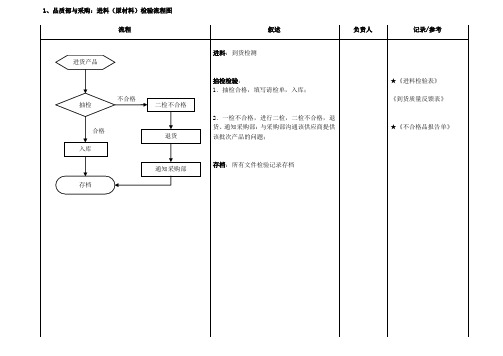

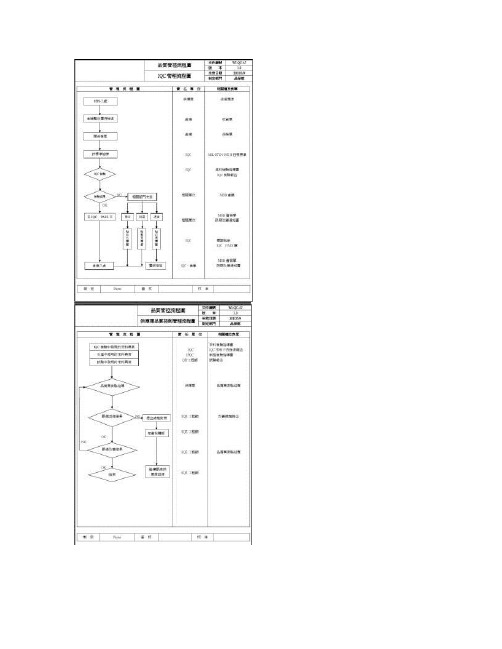

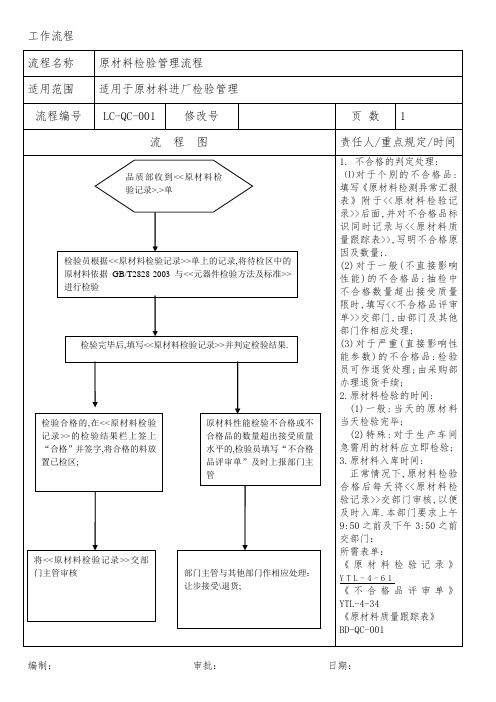

[品质部管理流程图]1:品质管控流程图2:QA成品检验流程图3:IPQC巡检流程图4:IQC来料检验流程图品质管控流程图 厂商交货IQC 检验生产计划IPQC 首件检IPQC 巡回检生产安排 发现不合格品QC 测试发现不 合格品发现不 合格品QA 检验joK 品贴绿色标标 识预防改善______________. _____处置1 T异常开案1 r隔离发现不 合格品QA成品检验流程图流程说明1:生产线把做好的成品送检至QA o2:QA根据《产品规格书、图纸》《样品》《生产指令单》《AQL抽样计划》对送检成品进行外观和功能性检验,有必要时需进行可靠性试验。

3:检验完成时填写《QA检验报告》记录存档。

4:产品合格后贴绿色合格标识并通知入库,产品不合格则贴红色标识,注明不良原因,并开出《QA检验不良报告》。

5:由品质部,研发中心,业务部,生产部门,计划部共同确认不良产品处理方式。

6:处理方法确认后对不良产品进行处理,并跟进。

流程说明1:生产线领料后按《作业指导 书》进行首件制作。

2:生产线制作首件交于IPQC 进行首件确认。

3:IPQC 根据《作业指导书》 《产品规格图纸》《产品规格 书》《样品》对首件的性能, 外观,尺寸进行确认,并填写 《首件确认表》。

4:首件合格后交由生产并开 始生产作业,首件不合格则要 求生产分析并作出改善措施, 重做首件进行确认。

5:正常生产开始后IPQC 进行 巡回检验,作业员需按照《生 产SOP 》进行作业,注意电 子产品的防护。

6:巡检未发现异常,生产持续 作业至产品完工,如巡检过程 发现异常,开出《生产异常报 告》通知生产,品质部,研发 中心。

7:生产,品质部,研发中心分 析不良原因,给出改善措施。

确定是否需要停止生产。

8:确定改善措施后,IPQC 进 行监督性检验,跟进措施实行 效果。

9:产品生产完工,生产移交产 品或入库。

10:IPQC 填写《每日巡检报 告》IPQC 巡检流程----首件检验kt !1!重做首样不合格 合格生产移交或入库供应商/外协厂送货至仓库仓库收料打单送检IQCIQC检验流程图IQC进行物料检验(根据承认书.样板.规格书等)填写?IQC检验报告?流程说明1:供应商/外协厂送货至仓库,仓库确认数量,型号,合格放置待检区并打单送至IQC,不合格退货至供应商。

1、品质部门职责⑴制订品质检验标准⑵执行试产、进料、制程、成品的品质检验与管控⑶进行制程品质异常分析、改善措施的追踪验证⑷客户抱怨与退货处理、原因分析及改善措施的拟定⑸参与评估供应商品质管控能力⑹校正与控制量规、检验仪器⑺制定培训计划⑻品质信息的收集、反馈2、部门组织构架图仪校塑胶电木电线五金支架陶瓷包装材料品质部SQC品保QE工程师IQC组QA组品检FQA组出货检验IPQC组电木塑胶制一课制二课插头课押出组3.工作职责及能力要求职务工作范围、内容所需具备的能力备注品质主管1、对所属人员的教育培训2、执行状况的稽核3、协助制造部门建立不良产品的纠正和预防措施.中专以上学历,至少3年以上品质管理工作经验,熟悉品质管理运作程序。

熟练电脑操作. 对本公司产品有一定的了解。

有较强的识图能力,了解ISO体系。

IQC 1、免检供货商申请。

2、供应商异常回复追踪验证。

3、进料检验18周岁以上,高中以上文化程度,无色盲,会简单的量具使用及保养,具有一定的沟通、协调能力.有一年以上的工作经验,会使用.对本公司产品有一定的了解.有一定的识图能力.熟知进料检验的流程. 会电脑知识IPQC 1、现场首末件检验确认,巡检。

2、问题点的反馈,品质异常改善对策的追踪确认。

3、各工序半成品的检验。

18周岁以上,初中以上文化程度,会简单的量具使用及保养,熟悉抽检方法及对制程不良的处理.对本公司产品有一定的了解.有一定的识图能力,熟知制程检验的流程.OQC 出货产品的检验及填写检验报告18周岁以上,高中以上文化程度,会使用简单的量具,熟悉所有出货产品的品质要求. 对本公司产品有一定的了解有一定的识图能力.QA 1、出货稽查2、协助QE工作3、所有量具的使用及点检、保养、校正。

20周岁以上,中专以上文化程度,会使用现有所有量具仪器及其点检、保养、校验,会电脑知识. 对本公司产品有一定的了解。

有较强的识图能力.SQC 1、品质记录的统计(包括周统计、月统计、年统计的品质状况)2、品质所需物品的请购、领用、发放3、技术文件及管理文件的整理、索引保存4、文件及表单的打印及收发18周岁以上,高中以上文化程度,电脑操作熟练,日常报表及统计图的制作.对QC七大手法有相当的了解.QE 1、新产品开发阶段的品质策划、检验标准的制定 .2、客诉及退货的处理。

品质部样件工作流程1 目的规模具样件发货后至模具发货前各项工作均按流程进行操作。

2 围本程序适用于公司所有模具样件及模具发货的各相关部门。

3 归口管理部门品质部4 职责权限4.1项目部:传递模具样件及模具发货前相关顾客信息;4. 2技术部、装配部:负责对样件及模具异常信息进行书面的反馈和整改;4.3品质部:品质部负责检验、判定模具样件及模具的质量。

5 标准程序5.1检验部门对样件进行检验,同时对模具进行初检,产生《样件检验单》和《模具初检单》。

5.2检验部门召开会议,讨论整改时间节点,项目部将时间安排作为新的一列加入进度表。

5.3当对问题点有异议时,装配部及技术部第一时间将反馈意见以书面形式通知检验部,以取得检验部的确认。

如果没有反馈自行决定不整改,检验部将按未整改来处理。

产生《装配部整改反馈》及《技术部整改反馈》,同时检验部产生《未整改管理措施》。

6、工作流程生产过程管理程序1 目的本程序目的是对与生产过程有关质量的因素,包括人员、设备、材料、操作方法、作业环境进行有效的控制和管理。

确保生产过程的每个工序按规定的方法在受控状态下进行。

2 围本程序规定了过程控制的容和办法。

本程序适用于对生产过程进行有效的控制、产品标识与追溯、工作环境之管理。

3 引用文件LY-QP-023 《采购管理程序》LY-QP-030 《文件和资料控制程序》LY-QP-029 《不合格品控制程序》LY-QP-032 《产品搬运、贮存、包装与防护管理程序》LY-QP-009 《产品标识和可追溯性程序》4 术语和定义工作环境: 指影响员工作业或产品品质之设备条件,包含温度、湿度、防尘、空气污染、震动、安全卫生等要项,是无形的,其管制是通过新增或改善设施来达到改善、提高的。

5 职责5.1 生产部是本程序的归口管理部门,负责编制生产作业计划及其生产调度工作,负责设备维修和管理。

5.2 技质部工艺组负责编制各类工艺规程、技艺评定准则和必要的作业指导书.5.3 技质部品检组负责生产过程各工序制件的专检;并且对过程中不合格品进行标识和记录.5.4 采购部负责为生产过程提供合格的原材料和辅料。