传动轴设计计算

- 格式:doc

- 大小:114.00 KB

- 文档页数:6

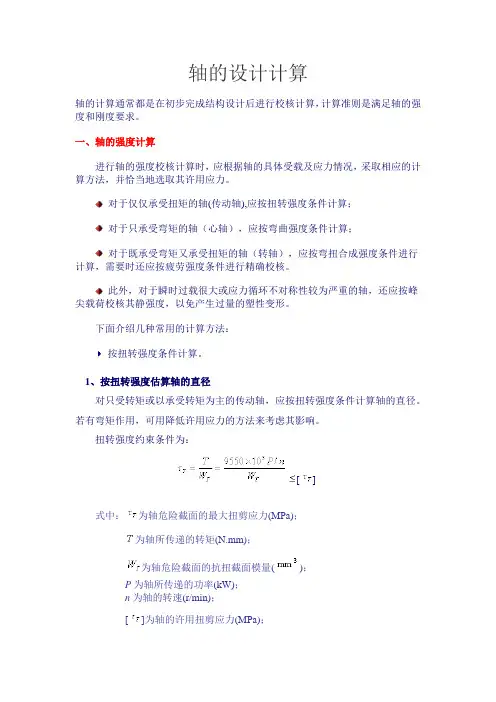

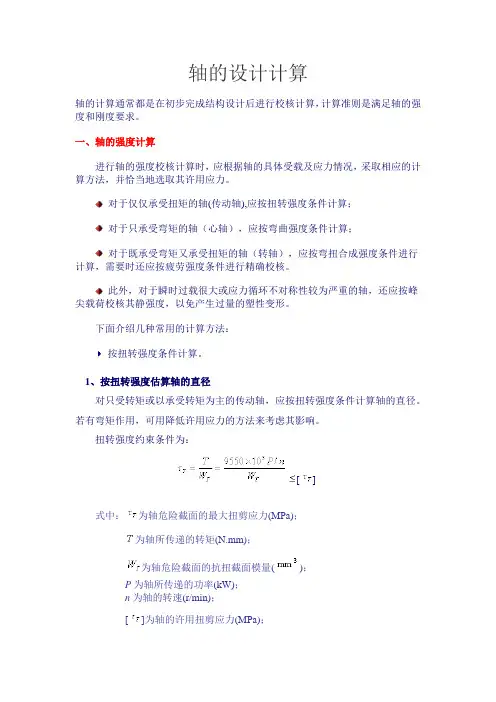

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值[]2、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件:考虑到弯矩所产生的弯曲应力和转矩所产生的扭剪应力的性质不同,对上式中的转矩乘以折合系数,则强度约束条件一般公式为:式中:称为当量弯矩;为根据转矩性质而定的折合系数。

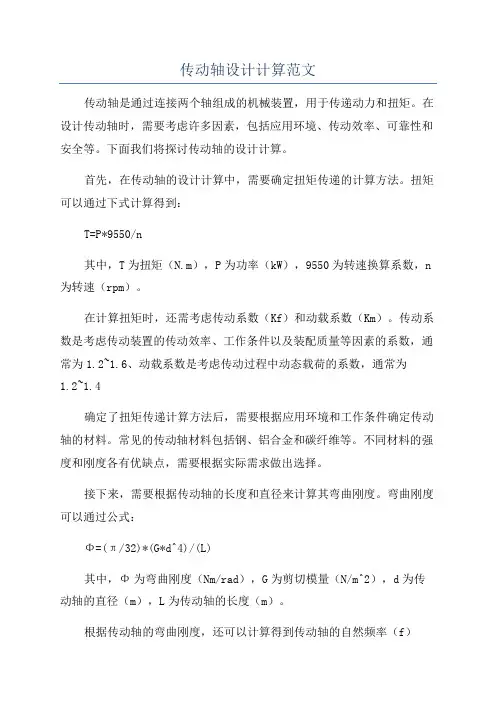

传动轴设计计算范文传动轴是通过连接两个轴组成的机械装置,用于传递动力和扭矩。

在设计传动轴时,需要考虑许多因素,包括应用环境、传动效率、可靠性和安全等。

下面我们将探讨传动轴的设计计算。

首先,在传动轴的设计计算中,需要确定扭矩传递的计算方法。

扭矩可以通过下式计算得到:T=P*9550/n其中,T为扭矩(N.m),P为功率(kW),9550为转速换算系数,n 为转速(rpm)。

在计算扭矩时,还需考虑传动系数(Kf)和动载系数(Km)。

传动系数是考虑传动装置的传动效率、工作条件以及装配质量等因素的系数,通常为1.2~1.6、动载系数是考虑传动过程中动态载荷的系数,通常为1.2~1.4确定了扭矩传递计算方法后,需要根据应用环境和工作条件确定传动轴的材料。

常见的传动轴材料包括钢、铝合金和碳纤维等。

不同材料的强度和刚度各有优缺点,需要根据实际需求做出选择。

接下来,需要根据传动轴的长度和直径来计算其弯曲刚度。

弯曲刚度可以通过公式:Φ=(π/32)*(G*d^4)/(L)其中,Φ为弯曲刚度(Nm/rad),G为剪切模量(N/m^2),d为传动轴的直径(m),L为传动轴的长度(m)。

根据传动轴的弯曲刚度,还可以计算得到传动轴的自然频率(f)f=(1/2π)*√(Φ/I)在进行传动轴的设计计算时,还需要考虑传动轴的安全系数。

传动轴的设计应该具有一定的安全储备,以保证传动轴在正常工作负载下不发生失效。

安全系数通常为1.5~2.0,根据实际情况可能有所不同。

最后,需要进行传动轴的强度计算。

强度计算的方法有多种,包括受力分析法、有限元分析法等。

在进行强度计算时,需要考虑各部件的受力情况,包括剪切力、弯矩、挤压力等。

根据受力分析结果,可以选择合适的传动轴尺寸和材料。

综上所述,传动轴的设计计算涉及许多因素,包括扭矩传递计算、材料选择、弯曲刚度计算、自然频率计算、安全系数考虑和强度计算等。

通过合理的设计计算,可以确保传动轴在工作过程中具有良好的传动性能和可靠性。

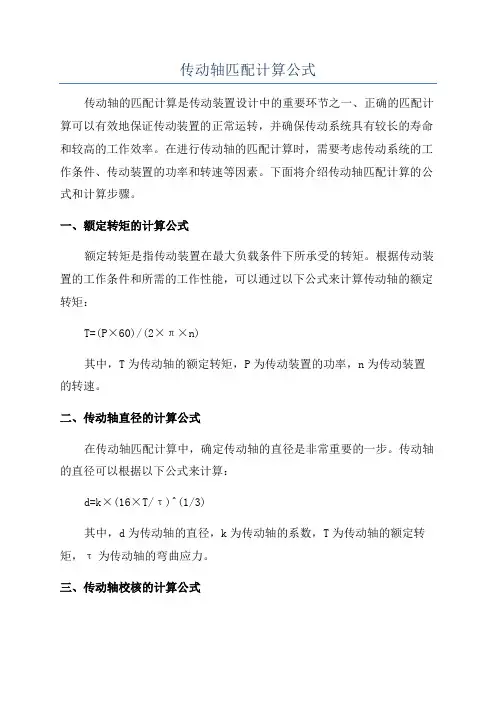

传动轴匹配计算公式传动轴的匹配计算是传动装置设计中的重要环节之一、正确的匹配计算可以有效地保证传动装置的正常运转,并确保传动系统具有较长的寿命和较高的工作效率。

在进行传动轴的匹配计算时,需要考虑传动系统的工作条件、传动装置的功率和转速等因素。

下面将介绍传动轴匹配计算的公式和计算步骤。

一、额定转矩的计算公式额定转矩是指传动装置在最大负载条件下所承受的转矩。

根据传动装置的工作条件和所需的工作性能,可以通过以下公式来计算传动轴的额定转矩:T=(P×60)/(2×π×n)其中,T为传动轴的额定转矩,P为传动装置的功率,n为传动装置的转速。

二、传动轴直径的计算公式在传动轴匹配计算中,确定传动轴的直径是非常重要的一步。

传动轴的直径可以根据以下公式来计算:d=k×(16×T/τ)^(1/3)其中,d为传动轴的直径,k为传动轴的系数,T为传动轴的额定转矩,τ为传动轴的弯曲应力。

三、传动轴校核的计算公式在匹配计算过程中,需要对传动轴进行校核,以确保传动轴的强度满足设计要求。

传动轴的校核可以通过以下公式来计算:σ=(32×T)/(π×d^3)其中,σ为传动轴的应力,T为传动轴的额定转矩,d为传动轴的直径。

以上公式是传动轴匹配计算中常用的公式,通过这些公式可以得出传动轴的合适直径和满足设计要求的强度。

在进行匹配计算时,还需要根据具体的工作条件和实际情况进行调整和修正,以确保传动装置的正常运转和较高的工作效率。

总之,传动轴匹配计算是传动装置设计中非常重要的一环,通过合理的公式和计算可以得出满足设计要求的传动轴直径和强度。

但在实际工程中,还需要根据具体情况进行调整和修正,以确保传动装置的可靠性和稳定性。

传动轴最高转速计算公式传动轴是汽车发动机与驱动轮之间的连接部件,其主要作用是将发动机输出的动力传递给驱动轮,驱动汽车行驶。

传动轴的最高转速是指传动轴在运转过程中能够承受的最大转速。

计算传动轴的最高转速对于设计和制造传动轴具有重要意义。

传动轴的最高转速与传动轴的结构、材质、制造工艺等因素密切相关。

一般来说,传动轴的最高转速与传动轴的材料强度、传动轴的直径以及传动轴的转动平衡性有关。

传动轴的最高转速计算公式可以用来估算传动轴的最大转速,从而为传动轴的设计和制造提供参考。

传动轴的最高转速计算公式如下:最高转速 = (材料强度 * 重量) / (传动轴直径 * 转动平衡系数)其中,材料强度是指传动轴所采用材料的抗拉强度,重量是指传动轴的质量,传动轴直径是指传动轴的直径尺寸,转动平衡系数是指传动轴的转动平衡性能。

在计算传动轴的最高转速时,首先需要确定传动轴所采用的材料的抗拉强度。

材料强度是指材料所能承受的最大拉力。

常用的传动轴材料有高强度合金钢、碳纤维复合材料等。

不同材料的抗拉强度不同,因此在计算最高转速时需要考虑材料的强度。

需要确定传动轴的质量。

传动轴的质量与其长度、直径以及材料密度有关。

一般来说,传动轴的质量越大,其最高转速也会相应减小。

然后,需要确定传动轴的直径。

传动轴的直径是指传动轴的截面直径。

传动轴的直径越大,其强度越高,最高转速也会相应提高。

需要确定传动轴的转动平衡系数。

转动平衡系数是指传动轴的转动平衡性能。

传动轴在高速运转时,如果转动平衡性能不好,会导致传动轴的振动增大,从而影响传动轴的安全性和使用寿命。

因此,在计算最高转速时,需要考虑传动轴的转动平衡性能。

通过以上几个因素的综合考虑,可以计算出传动轴的最高转速。

根据最高转速的计算结果,可以对传动轴的设计和制造进行优化,以提高传动轴的可靠性和使用寿命。

传动轴的最高转速计算公式可以为传动轴的设计和制造提供参考。

通过合理地选择材料、确定质量、直径和转动平衡系数等参数,可以提高传动轴的最高转速,从而保证传动轴的安全性和可靠性。

传动轴设计计算1. 引言传动轴是用于传输动力和扭矩的机械元件,在各种机械设备和车辆中广泛应用。

本文将介绍传动轴设计计算的基本原理和步骤。

2. 传动轴设计计算的基本原理传动轴设计计算的目标是确定传动轴的最佳尺寸和材料,以满足特定的扭矩要求和使用条件。

以下是传动轴设计计算的基本原理:- 确定扭矩要求:根据机械设备或车辆的功率和转速要求,确定传动轴所需的最大扭矩值。

- 材料选择:选择适当的材料来制造传动轴,考虑材料的强度和可加工性。

- 长度计算:根据应用中传动轴的位置和距离要求,计算传动轴的长度。

- 直径计算:根据扭矩要求和材料的强度,计算传动轴的最小直径。

- 测量校验:通过适当的测量方法和校验,确保传动轴的尺寸和尺寸的准确性。

3. 传动轴设计计算的步骤以下是传动轴设计计算的一般步骤:1. 确定设计要求:了解机械设备或车辆的功率和转速要求,确定传动轴的设计要求。

2. 计算扭矩要求:根据设计要求和设备的工作条件,计算传动轴所需的最大扭矩值。

3. 选择材料:根据传动轴的使用条件和材料的特性,选择适当的材料来制造传动轴。

4. 计算传动轴长度:根据传动轴的位置和距离要求,计算传动轴的长度。

5. 计算传动轴直径:根据扭矩要求和材料的强度,计算传动轴的最小直径。

6. 确定油脂和润滑方式:根据传动轴的使用条件,选择适当的油脂和润滑方式,以减少磨损和摩擦。

7. 进行测量和校验:通过测量传动轴的尺寸和进行校验,确保传动轴满足设计要求。

4. 总结传动轴设计计算是确定传动轴尺寸和材料的重要步骤,它直接影响机械设备和车辆的性能和可靠性。

通过遵循上述步骤,我们可以设计出满足要求的传动轴,并确保其安全和有效地传输动力和扭矩。

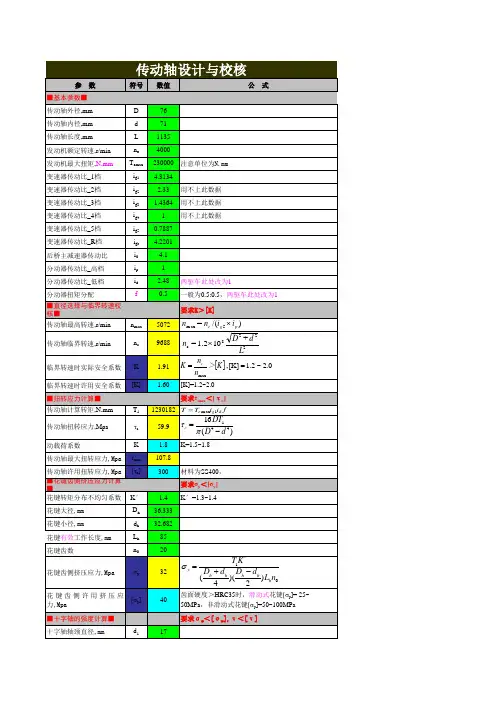

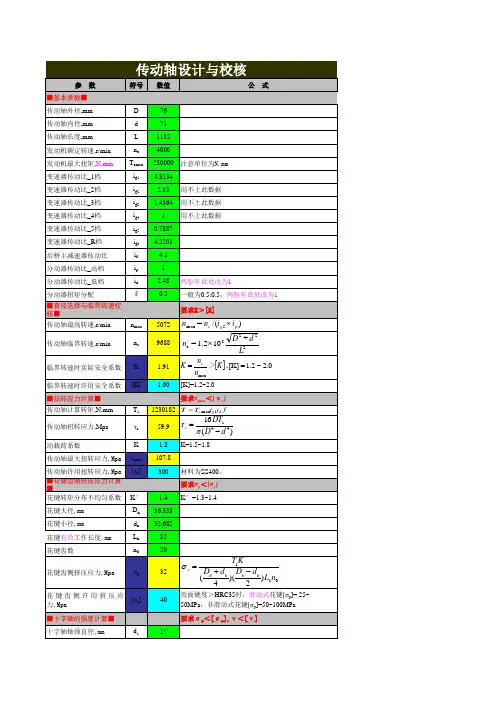

参 数符号数值公 式■基本参数■传动轴外径,mmD 76传动轴内径,mmd 71传动轴长度,mmL 1135发动机额定转速,r/minn e 4000发动机最大扭矩,N.mmT emax 230000注意单位为N.mm 变速器传动比_1档i g1 4.3134变速器传动比_2档i g2 2.33用不上此数据变速器传动比_3档i g3 1.4364用不上此数据变速器传动比_4档i g41用不上此数据变速器传动比_5档i g50.7887变速器传动比_R 档i gr 4.2201后桥主减速器传动比i 0 4.1分动器传动比_高档i p 1分动器传动比_低档i d 2.48两驱车此处改为1分动器扭矩分配f 0.5一般为0.5:0.5,两驱车此处改为1■直径选择与临界转速校核■要求K>[K]传动轴最高转速,r/minn max 5072传动轴临界转速,r/min n c9688临界转速时实际安全系数K1.91临界转速时许用安全系数[K] 1.60[K]=1.2~2.0■扭转应力计算■要求τmax <[τc ]传动轴计算转矩,N.mmT 11230182传动轴扭转应力,Mpaτc 59.9动载荷系数K 1.8K=1.5~1.8传动轴最大扭转应力,Mpaτmax 107.8传动轴许用扭转应力,Mpa[τc ]300材料为SS400,■花键齿侧挤压应力计算■要求σy <[σy ]花键转矩分布不均匀系数K ′ 1.4K ′=1.3~1.4花键大径,mmD h 36.333花键小径,mmd h 32.682花键有效工作长度,mmL h 85花键齿数n 020花键齿侧挤压应力,Mpaσy 32花键齿侧许用挤压应力,Mpa[σy ]40齿面硬度>HRC35时,滑动式花键[σy ]= 25~ 50MPa ,非滑动式花键[σy ]=50~100MPa ■十字轴的强度计算■要求σw <[σw ],τ<[τ]十字轴轴颈直径,mm d 117传动轴设计与校核[]0.2~2.1[K], max == K >n n K c )/(=5max p g e i i n n ⨯f i i T T d g e 1max =)(16441d D DT c -=πτ2228c +102.1=L d D n ⨯0'1)2)(4(n L d D d D K T h h h h h y -+=σ十字轴轴颈油道孔直径,mm d 26力作用点到轴颈根部的距离,mm S 6.25力作用点到十字轴中心距离,mm R 28.25万向节主从动叉轴的夹角,(°)α 3.4646十字轴颈所受最大垂向力,NQ max 21813十字轴颈部的弯曲应力,MPa σw 287十字轴颈部的剪切应力,Mpa τ110十字轴颈部的弯曲许用应力,MPa [σw ]350材料20CrMnTi,表面硬度HRC58~65,[σw ]=350MPa 十字轴颈部的剪切许用应力,Mpa[τ]120材料20CrMnTi,表面硬度HRC58~65,[τ]=120MPA ■十字轴滚针轴承接触应力计算■要求σj <[σj ]滚针直径,mmd 0 2.975滚针工作长度,mmL b 11.8滚针列数i 1每列中的滚针数Z 21一个滚针所受到的最大载荷,NF n 4778十字轴滚针轴承接触应力,Mpa σj 3440十字轴滚针轴承许用接触应力,Mpa[σj ]3200滚针和十字轴颈表面硬度>58HRC ,[σj ]=3000~3200MPa ■连接螺栓强度校核与计算■要求σL <[σs ]螺栓安装端面分布圆半径,mm R 42.5单个螺栓所受摩擦力,NF A 7236可靠性系数K f 1.3K f =1.1~1.3螺栓连接接合面数量m 1接合面摩擦系数f 0.15螺纹小径,mmd L 8.647螺纹规格M10×1.25,查表得d L =8.647mm 单个螺栓所受拉力,NF p 62715单个螺栓所受拉应力,MPa σL 1068螺栓材料的屈服极限,MPa σs 900强度等级10.9,σs =900MPa 安全系数S 1.3安全系数S=1.3螺栓材料的许用屈服极限,MPa [σs ]692)cos 2/(1max αR T Q =()4241max 1w d 32d d S Q -=πσiZ F n Qmax 6.4=()2221max 4d d Q -=πτb n j L F d d ⎪⎪⎭⎫ ⎝⎛+=0111272σR T F A 4/1=mf /A f p F K F =2/4L p L d F πσ=S s s /][σσ=。

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值[]2、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件:考虑到弯矩所产生的弯曲应力和转矩所产生的扭剪应力的性质不同,对上式中的转矩乘以折合系数,则强度约束条件一般公式为:式中:称为当量弯矩;为根据转矩性质而定的折合系数。

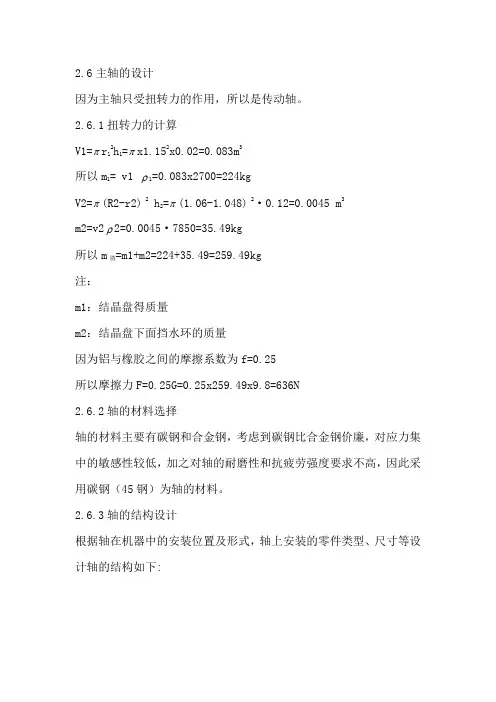

2.6主轴的设计因为主轴只受扭转力的作用,所以是传动轴。

2.6.1扭转力的计算V1=πr12h1=πx1.152x0.02=0.083m3所以m1= v1 ρ1=0.083x2700=224kgV2=π(R2-r2) 2 h2=π(1.06-1.048) 2·0.12=0.0045 m3m2=v2ρ2=0.0045·7850=35.49kg所以m圆=m1+m2=224+35.49=259.49kg注:m1:结晶盘得质量m2:结晶盘下面挡水环的质量因为铝与橡胶之间的摩擦系数为f=0.25所以摩擦力F=0.25G=0.25x259.49x9.8=636N2.6.2轴的材料选择轴的材料主要有碳钢和合金钢,考虑到碳钢比合金钢价廉,对应力集中的敏感性较低,加之对轴的耐磨性和抗疲劳强度要求不高,因此采用碳钢(45钢)为轴的材料。

2.6.3轴的结构设计根据轴在机器中的安装位置及形式,轴上安装的零件类型、尺寸等设计轴的结构如下:主轴结构图2.6.3轴的扭转强度校核上图中危险面的直径大小为d=54mm,故校核d只要满足要求的,则整个轴都满足强度要求:d min=395500000.2[]Tτx3Pn由《机械设计》表15-3差得[τT]=45MPaP=FvV=2πrn/60n:为了让铝粒达到较好的粒度,因此圆盘的转速不能太快,一般圆盘的转速为3~10r/min,但是此处取n=20r/min来进行校核。

将这些数据代入上式可得d min=1.02·46.88=47.82mm。

所以d1= d min(1+3%)=49.26mm由于d>d1,故满足扭转强度要求。

轴的设计计算及校核实例

轴是用来支撑旋转的机械零件,如齿轮、带轮、链轮、凸轮等。

轴的设计计算主要包括选材、结构设计和工作能力计算。

以下是一个轴的设计计算及校核实例:

1. 按扭矩初算轴径:选用45#调质,硬度217-255HBS。

根据()2表14-1、P245(14-2)式,并查表14-2,取c=115,得d≥115×(5.07/113.423)1/3mm=40.813mm。

考虑有键槽,将直径增大5%,则d=40.813×(1+5%)=4

2.854mm。

初选d=50mm。

2. 选择轴承:因轴承同时受有径向力和轴向力的作用,故选用单列角接触球轴承。

参照工作要求并根据,根据d=50mm,选取单列角接触球轴承7208AC型。

在进行轴的设计时,需要考虑多方面的因素,并进行详细的计算和校核。

如果你需要进行轴的设计计算,建议咨询专业的工程师或查阅相关设计手册。

十字轴轴颈油道孔直径,mm d26力作用点到轴颈根部的距离,mm S 6.25力作用点到十字轴中心距离,mm R28.25万向节主从动叉轴的夹角,(°)α 3.4646十字轴颈所受最大垂向力,NQ max21813十字轴颈部的弯曲应力,MPaσw287十字轴颈部的剪切应力,Mpaτ110十字轴颈部的弯曲许用应力,MPa [σw]350材料20CrMnTi,表面硬度HRC58~65,[σw]=350MPa十字轴颈部的剪切许用应力,Mpa [τ]120材料20CrMnTi,表面硬度HRC58~65,[τ]=120MPA■十字轴滚针轴承接触应力计算■要求σj<[σj]滚针直径,mm d0 2.975滚针工作长度,mm L b11.8滚针列数i1每列中的滚针数Z21一个滚针所受到的最大载荷,NF n4778十字轴滚针轴承接触应力,Mpaσj3440十字轴滚针轴承许用接触应力,Mpa [σj]3200滚针和十字轴颈表面硬度>58HRC,[σj]=3000~3200MPa■连接螺栓强度校核与计算■要求σL<[σs]螺栓安装端面分布圆半径,mmR42.5单个螺栓所受摩擦力,N F A7236可靠性系数K f 1.3K f=1.1~1.3螺栓连接接合面数量m1接合面摩擦系数f0.15螺纹小径,mm d L8.647螺纹规格M10×1.25,查表得d L =8.647mm 单个螺栓所受拉力,N F p62715单个螺栓所受拉应力,MPaσL1068螺栓材料的屈服极限,MPaσs900强度等级10.9,σs=900MPa安全系数S 1.3安全系数S=1.3螺栓材料的许用屈服极限,MPa [σs]692)cos2/(1maxαRTQ=()4241max1wd32ddSQ-=πσiZFnQmax6.4=()2221max4ddQ-=πτbnj LFdd⎪⎪⎭⎫⎝⎛+=111272σRTFA4/1=m f/AfpFKF=2/4LpLdFπσ=Sss/][σσ=。

[[τ说明:

对于受扭转轴的校核分为扭转强度校核和刚度校核1,扭转强度校核公式:τ=T/Wt≤[τ]

其中τ的量纲Mpa(N/mm²),T=Mn为转矩,量纲N.mm,Wt为扭转截面系数,量纲mm³,可查询机械设计手册第5版3-105或通过以下公式计算得到:

实心轴:Wt=πd³/16;空心轴:Wt=π(D 4-d 4)/(16*D)2,刚度校核校核公式:φ=(180/π)*T/(G*Ip)≤[φ]其中G*Ip为扭转刚度,G为切变模量是量纲为GPa的常量,碳钢均为81GPa(81KN/mm²),Ip为极惯性矩,通过CAD或SW草图模块画出截面可以查询到,量纲为mm^4,也可通过公示计算

实心轴:Ip=πd 4/32;空心轴:Ip=π(D 4-d 4)/32

文档信息编写:图惜

参考:《材料力学—第4版》——刘鸿文

《机械设计手册——第五版》——成大先鸣谢:前桥教育——宣言老师

2018.7.18。

传动轴设计计算范文传动轴是将动力从发动机传递到驱动轮或其他传动装置的关键部件之一、它的设计计算涉及到多种因素,包括传动装置的类型、扭矩要求、材料选择、轴的尺寸和形状等。

本文将详细介绍传动轴设计计算的主要内容。

首先,传动轴的设计计算需要考虑传动装置的类型。

常见的传动装置包括直线传动、链传动、齿轮传动等。

不同传动装置的要求不同,因此传动轴的设计计算也会有所差异。

例如,在齿轮传动中,传动轴需要承受齿轮的径向和轴向载荷,因此需要在设计时考虑这些载荷的大小和方向。

其次,传动轴的设计计算还需要考虑扭矩要求。

传动轴需要承受由发动机传递过来的扭矩,并将其传递到驱动轮或其他传动装置上。

因此,在设计时需要准确计算扭矩的大小,并根据扭矩的大小选择合适的材料和尺寸。

材料选择是传动轴设计计算的另一个关键因素。

传动轴通常由高强度合金钢或铸铁制成,这些材料具有良好的强度和韧性,能够承受较大的载荷。

在选择材料时,还需要考虑材料的成本、可加工性和重量等因素。

传动轴的尺寸和形状也是设计计算的重要内容。

传动轴的尺寸和形状会影响其刚度和承载能力。

一般情况下,传动轴的直径越大,刚度和承载能力越高。

同时,传动轴的形状也需要满足一定的要求,例如圆柱形轴和弯曲形轴等。

在进行传动轴设计计算时,还需要考虑一些特殊因素。

例如,传动轴在工作过程中可能会受到冲击载荷和振动载荷的作用,因此在设计时需要进行疲劳强度分析,以确保传动轴能够在其寿命内正常工作。

最后,传动轴设计计算还需要进行强度校核。

强度校核是为了确认传动轴在承受扭矩和载荷时不会发生破坏。

通过对传动轴的应力分析,可以计算出其最大应力值,并将其与材料的屈服强度进行比较。

如果最大应力值小于屈服强度,则传动轴的强度是满足要求的。

在进行传动轴设计计算时,还需要注意一些设计规范和标准。

例如,ISO1940-1标准对传动轴的不平衡量进行了规定,设计时需要满足该标准的要求。

此外,还需要考虑一些特殊应用的要求,例如高速传动轴和耐腐蚀传动轴等。

传动轴派生力计算公式

1.静态情况下的传动轴派生力计算公式:

传动轴所承受的静态载荷可以通过以下公式计算:

F=W/L

其中,F表示传动轴所受的派生力,W表示载荷,L表示传动轴长度。

2.动态情况下的传动轴派生力计算公式:

在动态情况下,传动轴的派生力由于转速和角加速度引起。

可以通过

以下公式计算动态情况下的传动轴派生力:

Fd=m*(r*ω^2+a*r)

其中,Fd表示动态派生力,m表示质量,r表示半径,ω表示角速度,a表示角加速度。

需要注意的是,动态派生力计算中,质量和转速的单位可采用国际标

准单位制(SI制)。

角速度的单位是弧度/秒(rad/s),角加速度的单

位是弧度/秒^2(rad/s^2)。

转速和角加速度的数值应根据具体的传动系

统和应用情况来确定。

除了上述的基本计算公式外,实际的传动轴派生力计算还需要考虑传

动系统的摩擦和振动等因素的影响。

此外,如果传动轴在运行过程中受到

冲击或突然停止等额外因素的作用,还需要进一步计算派生力。

综上所述,传动轴派生力的计算公式可以根据静态或动态情况来选择。

在实际应用中,还需要结合具体的传动系统参数和工程要求进行优化设计,确保传动轴的可靠性和正常工作。

传动轴的计算及强度校核第一节概述万向传动轴由万向节和传动轴组成,有时还加中间支承。

.它主要用来在工作过程中不断改变的两根轴间传递转矩和旋转运动。

.万向传动轴设计的基本要求:1. 保证所连接的两轴的相对位置在预计的范围内变动时,能可靠的传递动力。

.2. 保证所连接的两轴尽可能等速运转。

.由于万向节夹角而产生的附近载荷、振动和噪声应在允许的范围内。

.3. 传动效率高,使用寿命长,结构简单,制造方便,维修容易等.设计要点:1. 关键性能尺寸的确定传动轴中心距由传动轴总布置确定。

.固定节、移动节的装配尺寸根据接口(轮毂、半轴齿轮等)尺寸、结构确定,主要结构参数参见传动轴的主要结构与计算。

.2. 粗糙度和形位公差的确定移动节轴颈与变速箱油封配合处,为保证油封的密封效果,轴颈处粗糙度一般选0. 8或0. 63。

.移动节、固定节轴承配合端面垂直度取0. 05。

.形状和位置公差GB/T1182-ISO1302。

. 表面粗糙度符号按GB/T131-ISO1302。

.形状和位置的未注公差按GB/T1184-k,线性尺寸的未注公差按GB/T1804-m,角度的未注公差按GB/T11335-m。

.3. 零件号要求传动轴组号为22。

.前传动轴分组号2203。

.中间传动轴分组号2202。

.后传动轴组号2201。

.第二节 万向节的设计一、万向传动的计算载荷表中, max e T ――-发动机最大转矩;N ―――计算驱动桥数;取法见下表。

.1i ―――变速器一档传动比;η―――发动机到万向节传动轴之间的传动效率;k ―――液力变矩器变矩系数, k= 〔(0k -1)/2〕+1, 0k 为最大变矩系数;2G ―――满载状态下一个驱动桥上的静载荷(N );'2m ―――汽车最大加速度时的后轴负荷转移系数, 轿车'2m = 1. 2~1. 4,货车: '2m = 1. 1~1. 2;ϕ―――轮胎与路面间的附着系数,对于安装一般轮胎的公路用汽车, 在良好的混泥土或沥青路面上, ϕ可取0. 85, 对于安装防侧滑的轮胎的轿车, ϕ可取1. 25, 对于越野车, ϕ值变化较大, 一般取1;r r ―――车轮滚动半径(m );0i ―――主减速器传动比;m i ―――主减速器从动齿轮到车轮之间的传动比;m η―――主减速器主动齿轮代车轮之间的传动效率;1G ―――满载状态下转向驱动桥上的静载荷(N );'1m ―――汽车最大加速度时的前轴负荷转移系数, 轿车: '1m = 0. 80~0. 85, 货车: '1m = 0. 75~0. 90;t F ―――日常汽车行驶平均牵引力(N );f i ―――分动器传动比, 取法见表2;d k ―――猛接离合器所产生的动载系数, 对于液力自动变速器, d k = 1,对于具有手动操纵的机械变速器的高性能赛车, d k = 3, 对于性能系数j f = 0的汽车(一般货车、况用汽车和越野车), d k = 1, 对于j f ﹥0的汽车, d k = 2或由经验选定。

传动轴设计计算1概述在汽车传动轴系或其它系统中,为了实现一些轴线相交或相对置经常变化的转轴之间的动力传递,必须采用万向传动装置。

万向传动装置一般由万向节和传动轴组成,当距离较远时,还需要中间支承。

在汽车行业中把连接发动机与前、后轴的万向传动装置简称传动轴。

传动轴设计应能满足所要传递的扭矩与转速。

现轻型载货汽车多采用不等速万向节传动轴。

2传动轴设计2.1传动轴万向节、花键、轴管型式的选择根据整车提供发动机的最高转速、最大扭矩及变速箱提供的一档速比,及由后轴负荷车轮附着力,计算得扭矩,由两者比较得出的最小扭矩来确定传动轴的万向节、花键、轴管型式。

a 按最大附着力计算传动轴的额定负荷公式:M ψmax =G ·r k ·ψ/i oG 满载时驱动轴上的负荷r k 车轮的滚动半径ψ车轮与地面的附着系数i o 主减速器速比b 按发动机最大扭矩计算传动轴的额定负荷公式:M ψmax =M ·i k1·i p /nM 发动机最大扭矩i k1变速器一档速比i p 分动器低档速比n 使用分动器时的驱动轴数按《汽车传动轴总成台架试验方法》中贯定选取以上二者较小值为额定负荷。

考虑到出现最大附着力时的工况是紧急制动工况此时的载荷转移系数为μ因此实际可利用最大附着力矩: M ψmaxo = M max ·μ传动轴的试验扭矩:由汽车设计丛书《传动轴和万向节》中得知:一般总成的检查扭矩为设计扭矩的 1.5-2.0倍。

传动轴设计中轴管与万向节的设计扭矩也应选取1.5-2.0倍的计算扭矩,以满足整车使用中的冲击载荷。

轴管扭转应力公式:τ=16000DM π(D 4-d 4)<[τ] =120N/ mm 2 D 轴管直径;d 轴管内径;M 变速箱输出最大扭矩;花键轴的扭转应力:τ=16000M πD 23<[τ] =350N/ mm 2D 2花键轴花键底径;D 2=27.667mm 。

编号:传动轴设计计算书编制:日期:校对:日期:审核:日期:批准:日期:一.计算目的我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球面滚轮万向节,车轮端选用球笼万向节。

左、右前轮分别由1根等速万向节传动轴驱动。

通过计算,校核选型是否合适。

二.计算方法本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。

而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、42CrMo、40MnB,其扭转屈服极限可达到784 N/mm2左右,轴端花键挤压应力可达到196 N/mm2。

传动轴校核计算流程:1.1 轴管直径的校核校核:两端自由支撑、壁厚均匀的等截面传动轴的临界转速22281.2x10n e ld D += (r/min) 式中L 传动轴长,取两万向节之中心距:mm D 为传动轴轴管外直径:mm d 为传动轴轴管内直径:mm各参数取值如下:D =φ27mm ,d =0mm取安全系数K=n e /n max ,其中n max 为最高车速时的传动轴转速, 取安全系数K =n e /n max =1.2~2.0。

实际上传动轴的最大转速n max =n c /(i g ×i 0),r/min其中:n c -发动机的额定最大转速,r/min ;i g -变速器传动比; i 0-主减速器传动比。

1.2 轴管的扭转应力的校核校核扭转应力:τ=][1644τπ≤)-(d D DT J(N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗拉应力≥980 N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539 N/mm 2,参考GB 3077-88]式中:T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η= N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率1.3 传动轴花键齿侧挤压应力的校核 传动轴花键齿侧挤压应力的校核][)2)(4(2121j j ZLD D D D T σσ≤-+= (N/mm 2)式中:T j -计算转矩,N ·mm ; D 1,D 2-花键的外径和内径,mm ;Z ………花键齿数L ………花键有效长度][j σ……许用挤压应力,花键取][j σ=192 N/mm 2。

编号:

传动轴设计计算书

编制:日期:

校对:日期:

审核:日期:

批准:日期:

一.计算目的

我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球

面滚轮万向节,车轮端选用球笼万向节。

左、右前轮分别由1根等速万向节传动轴驱动。

通

过计算,校核选型是否合适。

二.计算方法

本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。

而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强

度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、42CrMo、40MnB,

其扭转屈服极限可达到784N/mm2左右,轴端花键挤压应力可达到196N/mm2。

传动轴校核计算流程:

1.1轴管直径的校核

校核:

两端自由支撑、壁厚均匀的等截面传动轴的临界转速

2

2

28

1.2x10

n e l

d D +=(r/min) 式中L 传动轴长,取两万向节之中心距:mm D 为传动轴轴管外直径:mm d 为传动轴轴管内直径:mm

各参数取值如下:D =φ27mm ,d =0mm

取安全系数K=n e /n max ,其中n max 为最高车速时的传动轴转速, 取安全系数K =n e /n max =1.2~2.0。

实际上传动轴的最大转速n max =n c /(i g ×i 0),r/min

其中:n c -发动机的额定最大转速,r/min ;

i g -变速器传动比; i 0-主减速器传动比。

1.2轴管的扭转应力的校核

校核扭转应力:

τ=

][164

4τπ≤)

-(d D DT J

(N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗

拉应力≥980N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539N/mm 2,参考GB3077-88]

式中:

T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η=N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率

1.3传动轴花键齿侧挤压应力的校核 传动轴花键齿侧挤压应力的校核

][)2

)(4(2121j j ZL

D D D D T σσ≤-+=(N/mm 2

)

式中:T j -计算转矩,N ·mm ; D 1,D 2-花键的外径和内径,mm ;

Z ………花键齿数 L ………花键有效长度

][j σ……许用挤压应力,花键取][j σ=192N/mm

2。

(详见《汽车设计》

390页)

1.4参考资料

1. 张洪欣.汽车设计(第二版).北京:机械工业出版社,1989

2. 刘惟信.汽车设计.北京:清华大学出版社,2002

3. 汽车工程手册编写组编.汽车工程手册(设计篇).北京:机械工业出版社,2001

4. 汽车设计标准资料手册(金属篇).出版社:中国汽车技术研究中心

三. 计算过程

1.1轴管直径的校核

根据所传动最大转矩、最高转速和传动轴长度,按有关标准选取轴管外直径及壁厚

根据同型样车取D=φ27mm,d=0mm

校核:

两端自由支撑、壁厚均匀的等截面传动轴的临界转速

22

2

8

1.2x10

n

e l d

D+

=(r/min)

式中L传动轴长,取两万向节之中心距:mm

各参数取值如下:D=φ27mm,d=0mm

其中左传动轴长L=438.2mm,右传动轴长L=737.8mm,取其中较长的一个L=737.8mm。

代入得:n

e

=5952r/min

取安全系数K=n e/n max,其中n max为最高车速时的传动轴转速,

取安全系数K=n e/n max=1.2~2.0。

实际上传动轴的最大转速n max=n c/(i g×i0),r/min

其中:n c-发动机的额定最大转速,r/min;

i g -变速器传动比; i 0-主减速器传动比。

各参数取值如下:n c =5500r/min 由上表参数得:

n max =5500/(i 0×i 5)=5500/(4.563×0.75)=1607r/min

代入数值后K =5952/1607=3.7>2.0 由此φ27mm 轴可满足要求。

1.2轴管的扭转应力的校核

校核扭转应力:

τ=

][164

4τπ≤)

-(d D DT J (N/mm 2

) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗

拉应力≥980N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539N/mm 2,参考GB3077-88] T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η=N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率

各参数取值如下:

T emax =193N ·m i g1=3.462 i g0=4.563 k d =1

η=85%

按试验数据最大转矩T j =193×3.462×4.563×1×0.85/2=1296N ·m

τ

=335N/mm 2

取安全系数1.5得τ'=503N/mm 2

τ'≤539N/mm

2

由此φ27mm 轴可满足要求

1.3传动轴花键齿侧挤压应力的校核

传动轴花键齿侧挤压应力的校核

]

[)2

)(4(2121j j

ZL

D D D D T σσ≤-+=(N/mm 2) 式中:T j -计算转矩,N ·mm ; D 1,D 2-花键的外径和内径,mm ;

Z ………花键齿数 L ………花键有效长度

][j σ……许用挤压应力,花键取][j σ=192N/mm 2。

(详见《汽车设计》390页)

变速器端花键轴D 1=φ28mm ,D 2=φ26mm 变速器端花键轴Z =27,L =27.1 mm

校核:代入得车轮端花键轴σ=131.1N/mm 2<192N/mm 2

车轮器端花键轴D 1=φ26mm ,D 2=φ24mm 车轮器端花键轴Z =25,L =46 mm

校核:代入得车轮端花键轴σ=90.1N/mm 2<192N/mm 2

经校核传动轴管可达到预期目的。

四. 结论

由上计算比较,选用Ф27传动轴方案,可以满足本车动力匹配要求。