硬化层深度测定1

- 格式:pptx

- 大小:1.80 MB

- 文档页数:21

混凝土硬化深度检测标准一、前言混凝土硬化深度是指混凝土表面向内渗透水泥浆体积占混凝土总体积的比例。

混凝土硬化深度是混凝土强度、耐久性和耐腐蚀性的重要指标之一。

混凝土硬化深度检测标准是指对混凝土硬化深度进行检测和评价的标准,有助于有效保障混凝土工程的质量和安全。

二、检测方法1. 钻孔法钻孔法是一种常用的混凝土硬化深度检测方法。

具体操作步骤如下:(1)选择适当直径的钻头;(2)在混凝土表面选取测试点,用钻头钻孔,钻孔深度应超过硬化深度;(3)取出钻芯,在钻芯上测量硬化深度;(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

2. 电子探针法电子探针法是一种利用电流测量混凝土硬化深度的方法。

具体操作步骤如下:(1)选择适当的电子探针和电源;(2)在混凝土表面选取测试点,将电子探针插入混凝土表面;(3)打开电源,通过电流变化测量硬化深度;(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

3. 放射性核素探测法放射性核素探测法是一种利用放射性核素测量混凝土硬化深度的方法。

具体操作步骤如下:(1)选择适当的放射性核素和探测器;(2)在混凝土表面选取测试点,将放射性核素涂在混凝土表面;(3)等待一定时间,通过探测器测量放射性核素的强度,计算硬化深度;(4)每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

三、检测标准1. 检测范围混凝土硬化深度检测范围应包括所有混凝土表面,特别是对于需要承受重载荷或重要的混凝土结构,应进行全面检测。

2. 检测方法混凝土硬化深度检测应采用钻孔法、电子探针法、放射性核素探测法中的一种或多种方法进行。

3. 检测要求(1)钻孔法:钻孔直径不应小于10mm,每个测试点至少进行三次测试,取平均值作为该点的硬化深度;(2)电子探针法:应选择适当的电子探针和电源,每个测试点至少进行三次测试,取平均值作为该点的硬化深度;(3)放射性核素探测法:应选择适当的放射性核素和探测器,每个测试点至少进行三次测试,取平均值作为该点的硬化深度。

冷作硬化层是金属材料在冷加工过程中形成的一种表面硬化层。

它的厚度和硬度可能因加工条件和材料而异。

以下是一些常见的冷作硬化层检查标准:

1. 厚度测量:使用显微镜或其他测量工具测量冷作硬化层的厚度。

通常,冷作硬化层的厚度应该在材料的表面以下一定深度内,以确保其对材料性能的影响。

2. 硬度测试:使用硬度计测试冷作硬化层的硬度。

通常,冷作硬化层的硬度应该高于材料的基础硬度,以确保其具有足够的强度和耐磨性。

3. 金相检查:通过金相显微镜观察冷作硬化层的组织和结构。

这可以帮助确定冷作硬化层的质量和均匀性。

4. 拉伸试验:进行拉伸试验以评估冷作硬化层对材料拉伸性能的影响。

这可以帮助确定冷作硬化层的厚度和硬度是否足以提高材料的强度和韧性。

5. 疲劳试验:进行疲劳试验以评估冷作硬化层对材料疲劳寿命的影响。

这可以帮助确定冷作硬化层的厚度和硬度是否足以提高材料的疲劳寿命。

需要注意的是,具体的冷作硬化层检查标准可能因材料类型、加工条件和应用要求而有所不同。

在进行冷作硬化层检查时,应根据实际情况选择适当的检查方法和标准,并确保检查结果的准确性和可靠性。

渗碳淬火硬化层深度检测标准渗碳淬火是一种常用的表面处理方法,用于提高金属材料的硬度和耐磨性。

在渗碳淬火过程中,碳原子会渗透到金属表面,并与金属原子结合形成碳化物,从而形成硬化层。

硬化层的深度是评估渗碳淬火质量的重要指标之一。

渗碳淬火硬化层深度的检测标准主要有以下几种方法:1. 金相显微镜观察法:这是一种常用的检测方法,通过金相显微镜观察样品的横截面,可以清晰地看到硬化层的深度。

通常,硬化层的深度应符合相关标准要求。

2. 显微硬度计测量法:显微硬度计是一种常用的硬度测试仪器,可以测量材料的硬度。

通过在硬化层上进行一系列硬度测试,可以确定硬化层的深度。

通常,硬化层的深度应达到一定的数值范围。

3. 金相腐蚀法:金相腐蚀是一种将试样浸泡在特定腐蚀液中,以观察和测量试样表面的腐蚀情况的方法。

通过在硬化层上进行金相腐蚀实验,可以确定硬化层的深度。

通常,硬化层的深度应达到一定的腐蚀程度。

4. 电子显微镜观察法:电子显微镜是一种高分辨率的显微镜,可以观察到非常细小的结构。

通过在硬化层上使用电子显微镜观察,可以清晰地看到硬化层的深度。

通常,硬化层的深度应达到一定的微米级别。

以上是常用的渗碳淬火硬化层深度检测标准方法。

在实际应用中,可以根据具体情况选择合适的检测方法。

同时,还需要注意以下几点:1. 检测设备的准确性和精度:选择合适的检测设备,并确保其准确性和精度。

只有准确的检测结果才能有效评估渗碳淬火的质量。

2. 标准要求的合理性:检测标准应该合理,符合实际应用需求。

标准要求过高或过低都会影响渗碳淬火的质量评估。

3. 检测结果的可靠性:在进行检测时,需要保证样品的代表性和一致性。

只有可靠的检测结果才能准确评估渗碳淬火的质量。

总之,渗碳淬火硬化层深度的检测标准是评估渗碳淬火质量的重要指标之一。

通过选择合适的检测方法,并注意检测设备的准确性和精度,以及标准要求的合理性和检测结果的可靠性,可以有效评估渗碳淬火的质量。

这对于提高金属材料的硬度和耐磨性具有重要意义。

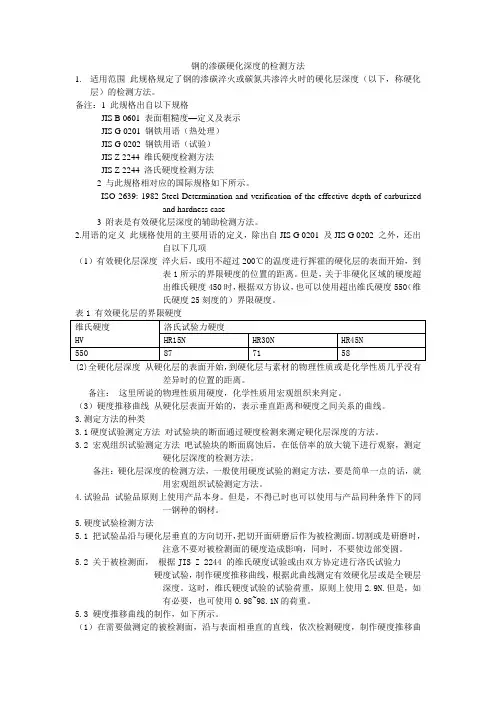

钢的渗碳硬化深度的检测方法1.适用范围此规格规定了钢的渗碳淬火或碳氮共渗淬火时的硬化层深度(以下,称硬化层)的检测方法。

备注:1 此规格出自以下规格JIS B 0601 表面粗糙度—定义及表示JIS G 0201 钢铁用语(热处理)JIS G 0202 钢铁用语(试验)JIS Z 2244 维氏硬度检测方法JIS Z 2244 洛氏硬度检测方法2 与此规格相对应的国际规格如下所示。

ISO 2639: 1982 Steel-Determination and verification of the effective depth of carburizedand hardness case3 附表是有效硬化层深度的辅助检测方法。

2.用语的定义此规格使用的主要用语的定义,除出自JIS G 0201 及JIS G 0202 之外,还出自以下几项(1)有效硬化层深度淬火后,或用不超过200℃的温度进行挥霍的硬化层的表面开始,到表1所示的界限硬度的位置的距离。

但是,关于非硬化区域的硬度超出维氏硬度450时,根据双方协议,也可以使用超出维氏硬度550(维氏硬度25刻度的)界限硬度。

(2)全硬化层深度从硬化层的表面开始,到硬化层与素材的物理性质或是化学性质几乎没有差异时的位置的距离。

备注:这里所说的物理性质用硬度,化学性质用宏观组织来判定。

(3)硬度推移曲线从硬化层表面开始的,表示垂直距离和硬度之间关系的曲线。

3.测定方法的种类3.1硬度试验测定方法对试验块的断面通过硬度检测来测定硬化层深度的方法。

3.2宏观组织试验测定方法吧试验块的断面腐蚀后,在低倍率的放大镜下进行观察,测定硬化层深度的检测方法。

备注:硬化层深度的检测方法,一般使用硬度试验的测定方法,要是简单一点的话,就用宏观组织试验测定方法。

4.试验品试验品原则上使用产品本身。

但是,不得已时也可以使用与产品同种条件下的同一钢种的钢材。

5.硬度试验检测方法5.1 把试验品沿与硬化层垂直的方向切开,把切开面研磨后作为被检测面。

一、范围

1、渗碳和碳氮共渗有效化层深度大于0.3mm的零件

2、经热处理至最终硬度值后,离表面二倍有效硬化层处硬度小于450hv的零件

不能满足上述条件的钢件,经协议可另行确定有效硬化层深度,对于离表面三倍于有效硬化层处硬度大于450hv的零件,可采用比550hv大的极限硬度值来测定有效硬化层深度。

二、技术规定

1、渗碳和碳氮共渗淬火后,有效硬化层深度,从零件表面到维氏硬度值为550HV出的垂直距离

2、测定硬度所采用的检测里为9.807N。

特殊情况下,经协议,也可采用4.903N到49.03N范围内检测力,或采用表面洛氏硬度计检测

3、有效硬化层深度用字母DC表示,单位用mm有效数字为小数点以后二位。

4、若采用其他检测力或其他极限硬度值时,则应在字母DC后指明。

三、试样及准备

1、硬化层深度测量应根据图纸要求,在图纸上指定的部位进行

2、按规定,应在最终热处理后的零件横截面上测量

3、在垂直淬硬面上切取试样,切断面作为检测面,检测面应抛光成镜面,在切断和抛光过程中注意不因温度、变形等影响检测面的硬度。

不可使检测面边缘形成倒角。

四、硬度检测方法

1、硬度压痕应在指定的宽度为1.5mm的范围内,沿与表面垂直的一条或多条平行线上进行。

两相邻压痕间的距离应不小于压痕对角线的2.5倍。

2、结果处理根据绘制的每条曲线,可得知从零件表面到550HV处的垂直距离,如果这两个数值的差小于或等于0.1mm,则取他们的平均值作为有效硬化层深度;如果差值大于0.1mm,则应重复检测,核实准确数据。

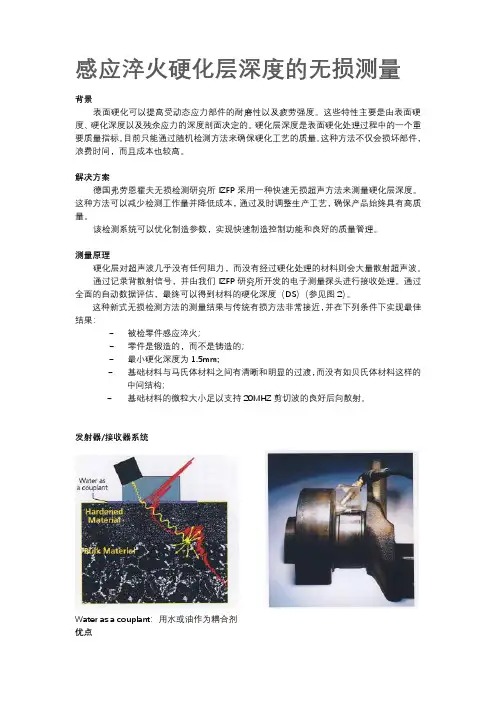

感应淬火硬化层深度检测标准引言:感应淬火硬化是一种常用的表面处理方法,可使金属件表面形成硬且耐磨的淬火层,提高零件的使用寿命和耐磨性。

而淬火层的深度是影响零件性能的重要指标之一,因此对感应淬火硬化层深度进行准确检测是非常重要的。

本文将详细介绍感应淬火硬化层深度检测的标准和方法。

一、感应淬火硬化层深度的定义感应淬火硬化层深度是指在感应淬火后,金属件表面形成的硬化层的厚度。

它直接影响零件的强度、耐磨性和使用寿命。

淬火层深度的合理控制是确保零件质量的重要保证。

二、感应淬火硬化层深度检测标准的制定为了确保感应淬火硬化层深度的准确检测,制定相应的检测标准是必要的。

通常,感应淬火硬化层深度的检测标准应包括以下几个方面:1. 检测方法的选择:常用的感应淬火硬化层深度检测方法有金相显微镜法、硬度计法和微区分析法等。

根据具体情况选择合适的检测方法。

2. 检测仪器的要求:确保所使用的检测仪器的精度和稳定性,以保证检测结果的准确性。

3. 检测位置的选取:对于大批量生产的零件,应在不同位置进行淬火层深度的检测,以确保整体质量的稳定性。

4. 淬火层深度的要求:根据具体应用要求和零件的使用环境,制定合理的淬火层深度要求。

同时,还应考虑到加工余量和工艺控制的因素。

三、感应淬火硬化层深度检测方法目前常用的感应淬火硬化层深度检测方法主要有以下几种:1. 金相显微镜法:使用金相显微镜对感应淬火硬化层进行观察和测量,通过显微镜的放大倍数和图像分析软件,可以准确测量淬火层的深度。

2. 硬度计法:利用硬度计对感应淬火硬化层进行表面硬度测试,通过硬度值的变化来判断淬火层的深度。

3. 微区分析法:使用扫描电子显微镜(SEM)和能谱仪等设备,对感应淬火硬化层进行微区分析,从而确定淬火层的深度和成分。

以上方法各有优缺点,选择合适的方法需要根据具体情况进行综合考虑。

四、感应淬火硬化层深度检测的注意事项在进行感应淬火硬化层深度检测时,需要注意以下几个方面:1. 样品制备:对于不同形状和尺寸的零件,需要根据实际情况进行样品制备,以确保检测的准确性和可靠性。

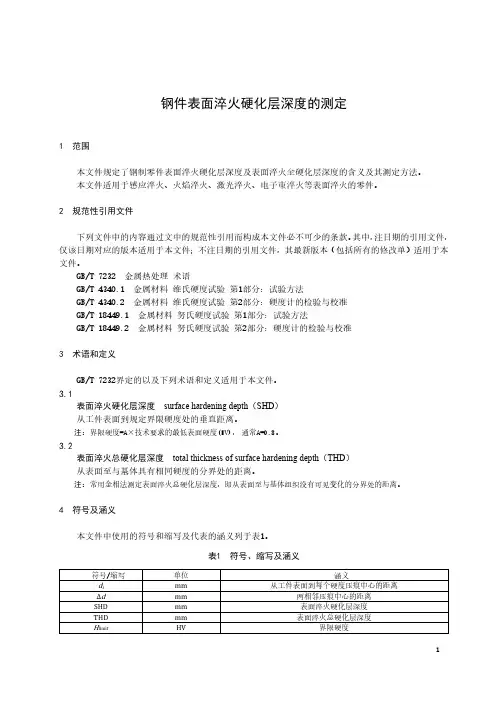

钢件表面淬火硬化层深度的测定1 范围本文件规定了钢制零件表面淬火硬化层深度及表面淬火全硬化层深度的含义及其测定方法。

本文件适用于感应淬火、火焰淬火、激光淬火、电子束淬火等表面淬火的零件。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7232 金属热处理 术语GB/T 4340.1 金属材料 维氏硬度试验 第1部分:试验方法GB/T 4340.2 金属材料 维氏硬度试验 第2部分:硬度计的检验与校准GB/T 18449.1 金属材料 努氏硬度试验 第1部分:试验方法GB/T 18449.2 金属材料 努氏硬度试验 第2部分:硬度计的检验与校准3 术语和定义GB/T 7232界定的以及下列术语和定义适用于本文件。

表面淬火硬化层深度 surface hardening depth(SHD)从工件表面到规定界限硬度处的垂直距离。

注:界限硬度=A×技术要求的最低表面硬度(HV),通常A=0.8。

表面淬火总硬化层深度 total thickness of surface hardening depth(THD)从表面至与基体具有相同硬度的分界处的距离。

注:常用金相法测定表面淬火总硬化层深度,即从表面至与基体组织没有可见变化的分界处的距离。

4 符号及涵义本文件中使用的符号和缩写及代表的涵义列于表1。

表1 符号、缩写及涵义符号/缩写 单位 涵义d i mm从工件表面到每个硬度压痕中心的距离Δd mm两相邻压痕中心的距离SHD mm表面淬火硬化层深度THD mm表面淬火总硬化层深度H limit HV界限硬度5 测定原理根据垂直于工件表面的横截面上硬度梯度曲线来确定硬化层深度。

用图解法从硬度与距表面距离的分布曲线上得出硬化层深度。

表面淬火总硬化层深度采用硬度法(检测硬度变化)或用金相法(观察组织变化)测定。

硬化层金相法检测标准

1. 样品制备,标准通常会详细描述样品的制备方法,包括切割、打磨、抛光等步骤,以确保样品表面的平整度和光洁度符合金相显

微镜检测的要求。

2. 腐蚀显色,标准会规定腐蚀试剂的配制和使用方法,以及显

色剂的选择和使用方法。

腐蚀显色的过程对于显微结构的清晰度和

准确性至关重要。

3. 显微镜检测参数,标准可能会规定金相显微镜的放大倍数、

照明方式、对比度、亮度等参数,以确保检测的准确性和可重复性。

4. 结构评定标准,标准会详细描述硬化层组织结构的评定标准,包括晶粒大小、相分布、缺陷等,以便对样品的组织结构进行准确

评定。

5. 报告要求,标准可能会要求检测报告中包括样品信息、检测

方法、结果分析等内容,以便对检测结果进行准确记录和归档。

需要注意的是,不同的国家和行业可能会有不同的硬化层金相

法检测标准,因此在进行检测时应当参照相应的标准进行操作,以确保检测结果的准确性和可比性。

同时,检测人员应当具备专业的金相显微镜操作和材料组织分析的知识,以确保检测的科学性和可靠性。

AS 1982-1993澳大利亚标准钢材表面硬化层深度测量方法目录1.范围2.参考文件3.定义4.方法原理5.试块制备6.试验方法7.试验报告附件A 对打磨和抛光的建议B 蚀刻试剂1.范围该标准规定了钢材制品通过渗碳、渗氮、碳氮共渗或氰化热处理工艺表面硬化达到3mm 的硬化深度的测量方法。

2.参考文件该标准参考了如下文件:AS1050 铁和钢的分析方法1050.2 第二部分:碳含量的确定(比重测定法)1050.32 第32部分:碳含量的测定(红外线测定法)1817 金属材料-维氏硬度测量2243 实验室安全2243.2 第二部分:化学方面ASTME384 材料的微观硬度实验法E415 碳钢和低合金钢的光学发射真空光谱分析法3.定义针对该标准,定义如下:3.1.硬化层:从钢材外部扩散到钢材中的碳、氮或碳和氮的作用导致的不同化学成分的表层。

3.2.核心:由硬化层整体或部分包围的并且在硬化过程中化学元素保持不变的钢材部分。

3.3.有效硬化层深度:沿着原始表面的一普通条线测得的到首次等同于规定硬度的点的距离。

3.4.试块:通过机械加工手段从从试样上取得的经过制备用于试验的料块。

3.5.样件:通过选样工序从一个批次或委托中选取的材料的一部分或是多个项目的组群。

3.6.试样:用于特定试验的从样件中选取的材料的一部分或单个项目。

3.7.总硬化层深度:沿着硬化或非硬化层的原始表面的一条普通线测得的到硬化层和核心的化学或无理性能不再有区别的点的距离。

注:硬化层深度通常取有效硬化层深度。

4.方法原理:钢材表层碳或氮或者是二者都有增加的情况改变了表层的化学成分、微观结构和机械性能。

采用硬度、微观、宏观、化学和能谱的方法来测量硬化层的深度。

5.试块制备5.1.总则试块的条件应满足相关产品规范的规定。

当对试验产品进行选样时,有必要考虑不规则产品构造会影响硬化深度的一致性。

试块应是其所代表产品的相同材质和截面区域并且接受完全相同的热处理。

混凝土硬化深度检测技术规程一、前言混凝土作为建筑材料的一种,具有承重、隔热、防火等优点,因此在建筑工程中得到了广泛应用。

然而,混凝土的性能与其硬化深度密切相关,混凝土硬化深度检测技术规程的制定对于保障建筑工程的质量安全至关重要。

二、检测原理混凝土硬化深度检测技术是通过测量混凝土内部的相对介电常数来确定混凝土的硬化深度。

具体实现方法是利用一对电极,将电流通过混凝土中的水分,然后测量混凝土中的电场强度,由此计算出混凝土的相对介电常数,从而确定硬化深度。

三、检测仪器混凝土硬化深度检测仪是测量混凝土相对介电常数的仪器。

它由电源、信号发生器、电极和接收器等部分组成。

其中,电源提供检测仪器所需的电能;信号发生器产生高频电场;电极将电场引入混凝土中;接收器接收混凝土中的电场信号,从而计算出混凝土的相对介电常数。

四、检测步骤1. 准备工作(1)检查检测仪器是否正常工作,电源是否接通。

(2)检查电极的表面是否平整,无明显损伤。

(3)对待检混凝土表面进行清理,去除杂物和灰尘。

2. 放置电极将电极平放在待检混凝土表面上,保证电极与混凝土表面接触紧密,避免空气隙缝。

3. 开始检测将信号发生器接入电极,产生高频电场,然后接收器接收混凝土中的电场信号,计算出混凝土的相对介电常数,从而确定硬化深度。

4. 检测结束检测结束后,及时清理电极和待检混凝土表面。

五、结果分析混凝土硬化深度检测的结果应当与设计要求进行比较,确定其是否符合要求。

如果不符合要求,则需要进一步分析原因,进行改进。

同时,应当将检测结果记录下来,作为建筑工程的重要资料。

六、注意事项(1)检测仪器应当经过校准,保证其精度和准确性。

(2)在检测前,应当对待检混凝土表面进行清理,以确保检测结果准确。

(3)电极的表面应当平整,无明显损伤,避免对检测结果产生影响。

(4)检测时应当保证电极与待检混凝土表面接触紧密,避免空气隙缝。

(5)检测结果应当与设计要求进行比较,确定其是否符合要求。

如何解决渗碳或碳氮共渗零件有效硬化深度的测试目前,在我国航空、航天、汽车、兵器等众多单位的零件加工和热处理工艺都涉及渗碳或碳氮共渗的问题,针对客户的需求,我司开发出半自动显微硬度测试系统,快速解决有效硬化层深度测量。

针对半自动显微硬度计测试系统FEM-7000的特点,介绍一下此系统在工厂中常用的功能,齿轮热处理方法使用碳氮共渗工艺的最多,,作到俗说的“表硬心软”,需要对渗碳的有效深度作检测。

现在的标准采用硬度梯度法,大多数都采用1Kgf 载荷,看HV550时的深度值。

具体做法如图示:以齿顶为基准,从表面向心部连续打多个点,分别测出各点之硬度,绘制硬度曲线齿轮剖面示意图硬度曲线示意图以往通过此方法作测试时,大家普遍困难的是此工作较繁杂。

一是要打多个点测硬度,二是要不断移动和记录载物台移动量,三是手工绘制曲线图。

这几个环节易出的问题分别是:一测量时人为误差,二移动物台的精度,三绘图的准确性。

往往做一个样品用很长时间,一天若需大量做此工作,人会很疲劳影响测试精度。

而现在利用半自动测试系统(FEM-7000) 可以大大提高效率与精度。

首先硬度计主机具有自动打压痕功能,第二由于采用自动载物台,可以在测试前将要测点的坐标值一次输入,仪器会自动找到设置点,位移回复精度在2 m以内,第三仪器测试后,由打印机打印一份标准报告,包括数据与曲线图,也可以利用Windows 中的Word软件自己编辑,在报告中任意插入文字、数字及图片,另外打印机还可以打印金相组织的图谱。

重点介绍半自动显微硬度测试系统的功能:FEM-7000半自动显微硬度测试系统是一台以日本F-T公司(FUTURE-TECH CORP.)生产的FM-700型显微硬度计为主机,由电脑控制的自动载物台及高分辨率的CCD图象采集游标测量装置组成的显微硬度测量系统。

该系统由三部分组成:1. FM-700显微硬度计2. 自动载物台及PC电脑控制器3. 高分辨CCD图象采集装置及电脑游标测量装置和数据处理激光打印系统。

ICS25.200J 36 DB13 河北省地方标准DB 13/T 2771—2018汽车冷激合金铸铁凸轮轴硬化层深度的测定硬度法2018-07-16发布2018-08-16实施前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由保定市质量技术监督局提出。

本标准起草单位:长城汽车股份有限公司、保定市计量测试所。

本标准主要起草人:齐元波、梁辉、李建林、张伟、张旭、李美刚、陈宇、李延伟、李素玉、李建冰。

汽车冷激合金铸铁凸轮轴硬化层深度的测定硬度法1 范围本标准规范了汽车冷激合金铸铁凸轮轴有效硬化层深度的测量要求、测量原理、测量方法及试验报告内容。

本标准适用于汽车发动机配气机构冷激合金铸铁凸轮轴硬化层深度的测定硬度法。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9450—2005 钢件渗碳淬火硬化层深度的测定和校核3 术语和定义下列术语和定义适用于本文件。

3.1硬化层深度 thickness of hardened layers凸轮轴从凸轮表面向中心测量至硬度值为450 HV止,测量点距凸轮表面的距离。

4 测量要求4.1 冷激硬化层深度测定用维氏硬度法。

硬度的测定采用负荷为9.807 N,也可以在4.9 N至49 N 范围内的负荷。

注:经协商也可采用洛氏硬度法检测,其规定的界限硬度值为45HRC。

技术要求或产品图样规定硬度值小于450HV 的,硬化层深度为测量至其技术要求或产品图样规定硬度值处。

4.2 硬化层的测量应根据技术要求和图纸上指定部位的一个或多个区域内进行。

5 测量原理根据垂直于零件表面的横截面上硬度梯度来确定冷激硬化层深度。

即以硬度值为纵坐标,以至表面的距离为横坐标,绘制出硬度分布曲线,用图解法在曲线上求得。

6 测量方法6.1 试样的切取及制备DB13/T 2771—20186.1.1 试样的切取试样在凸轮型线部位或支承轴颈宽度的1/3~1/2处剖切。