有效硬化层深度检测示意图片

- 格式:doc

- 大小:5.10 MB

- 文档页数:1

浅谈齿轮渗碳淬火有效硬化层及硬度梯度随着机械工业的发展,对齿轮的质量要求日益提高,而齿轮的强度寿命和制造精度与热处理质量有很大关系。

为了检验齿轮材料热处理质量,在1987年以前,我国的齿轮渗碳淬火内在质量检验标准多为终态金相检验标准。

由于检测仪器的精度、分辨率等因素以及检验人员的经验参差不齐,造成检验结果有很大差异和争议。

为了解决金相法内在检验存在的弊端,机械部在1987年借鉴了DIN.ISO等标准中有关内容,修订了我国现行齿轮渗碳淬火内在质量检验标准。

此检验标准中,其金相组织检验标准基本与原标准相似,主要是对渗碳层深度及碳浓度梯度的测定作了较大的修改。

下面就渗碳层深度和碳浓度梯度分别采用金相法与硬度法测定进行简述。

一、渗碳层深度的检测1.1、金相法1.1.1、取本体或与零件材料成分相同,预先热处理状态基本相似的圆试样或齿形试样进行检测。

1.1.2、送检试样热处理状态为平衡状态,即退火状态。

1.1.3、低碳钢渗层深度为:过共析层+共析层+1/2亚共析层。

1.1.4、低碳合金钢渗层深度为:过共析层+共析层+亚共析层。

1.2、硬度法1.2.1、取样方法同金相法取样方法一致。

1.2.2、送检试样状态为淬火+回火状态。

1.2.3、渗碳深度用有效硬化层来表示,其极限硬度根据不同要求进行选择。

1.2.4、有效硬化层深度(DCp):从试样表面测至极限硬度(如HV550)之间垂直距离。

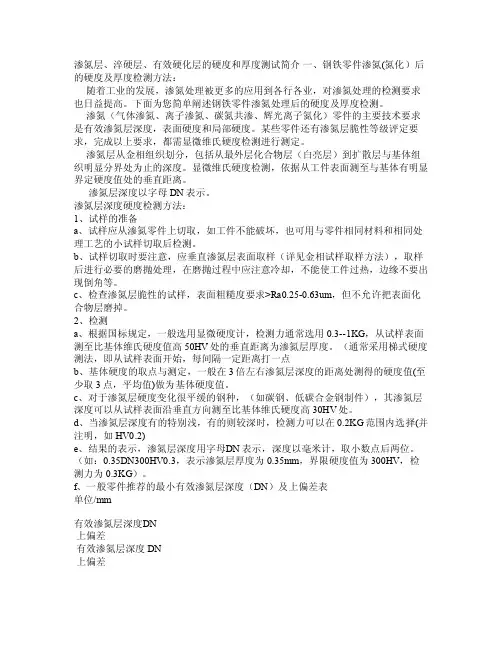

1.3、两种关于渗碳深度检测的方法存在着一定的对应关系,下面用图形来描述。

从图中可看出:DCp(芯部)>DCp(HV500)>DCp(HV550)DCp(HV550)对应渗碳层中碳含量约为0.35~0.38%,此界限处即为金相法中1/2亚共析层处。

DCp(HV500)对应渗碳层中碳含量约为0.31~0.33%,此界限处为金相法中1/2亚共析层处。

DCp(芯部)对应渗碳层中碳含量为基体碳含量,一般为0.17~0.23%,此界限处为金相法中基体组织。

渗氮层、淬硬层、有效硬化层的硬度和厚度测试简介一、钢铁零件渗氮(氮化)后的硬度及厚度检测方法:随着工业的发展,渗氮处理被更多的应用到各行各业,对渗氮处理的检测要求也日益提高。

下面为您简单阐述钢铁零件渗氮处理后的硬度及厚度检测。

渗氮(气体渗氮、离子渗氮、碳氮共渗、辉光离子氮化)零件的主要技术要求是有效渗氮层深度,表面硬度和局部硬度。

某些零件还有渗氮层脆性等级评定要求,完成以上要求,都需显微维氏硬度检测进行测定。

渗氮层从金相组织划分,包括从最外层化合物层(白亮层)到扩散层与基体组织明显分界处为止的深度。

显微维氏硬度检测,依据从工件表面测至与基体有明显界定硬度值处的垂直距离。

渗氮层深度以字母DN表示。

渗氮层深度硬度检测方法:1、试样的准备a、试样应从渗氮零件上切取,如工件不能破坏,也可用与零件相同材料和相同处理工艺的小试样切取后检测。

b、试样切取时要注意,应垂直渗氮层表面取样(详见金相试样取样方法),取样后进行必要的磨抛处理,在磨抛过程中应注意冷却,不能使工件过热,边缘不要出现倒角等。

c、检查渗氮层脆性的试样,表面粗糙度要求>Ra0.25-0.63um,但不允许把表面化合物层磨掉。

2、检测a、根据国标规定,一般选用显微硬度计,检测力通常选用0.3--1KG,从试样表面测至比基体维氏硬度值高50H V处的垂直距离为渗氮层厚度。

(通常采用梯式硬度测法,即从试样表面开始,每间隔一定距离打一点b、基体硬度的取点与测定,一般在3倍左右渗氮层深度的距离处测得的硬度值(至少取3点,平均值)做为基体硬度值。

c、对于渗氮层硬度变化很平缓的钢种,(如碳钢、低碳合金钢制件),其渗氮层深度可以从试样表面沿垂直方向测至比基体维氏硬度高30HV处。

钢的渗碳硬化深度的检测方法1.适用范围此规格规定了钢的渗碳淬火或碳氮共渗淬火时的硬化层深度(以下,称硬化层)的检测方法。

备注:1 此规格出自以下规格JIS B 0601 表面粗糙度—定义及表示JIS G 0201 钢铁用语(热处理)JIS G 0202 钢铁用语(试验)JIS Z 2244 维氏硬度检测方法JIS Z 2244 洛氏硬度检测方法2 与此规格相对应的国际规格如下所示。

ISO 2639: 1982 Steel-Determination and verification of the effective depth of carburizedand hardness case3 附表是有效硬化层深度的辅助检测方法。

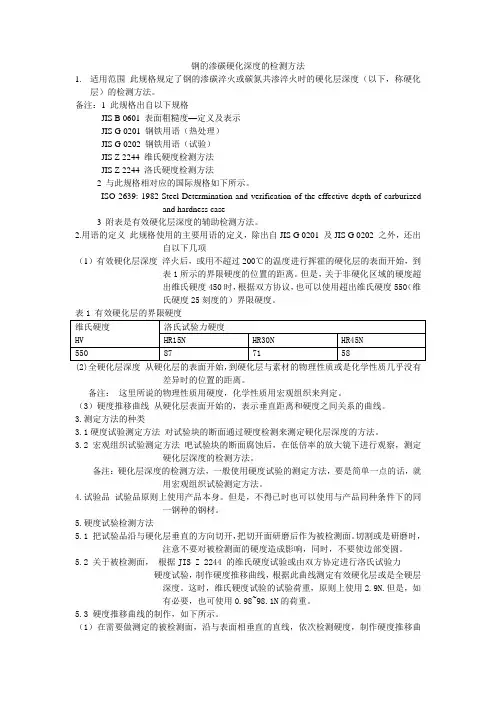

2.用语的定义此规格使用的主要用语的定义,除出自JIS G 0201 及JIS G 0202 之外,还出自以下几项(1)有效硬化层深度淬火后,或用不超过200℃的温度进行挥霍的硬化层的表面开始,到表1所示的界限硬度的位置的距离。

但是,关于非硬化区域的硬度超出维氏硬度450时,根据双方协议,也可以使用超出维氏硬度550(维氏硬度25刻度的)界限硬度。

(2)全硬化层深度从硬化层的表面开始,到硬化层与素材的物理性质或是化学性质几乎没有差异时的位置的距离。

备注:这里所说的物理性质用硬度,化学性质用宏观组织来判定。

(3)硬度推移曲线从硬化层表面开始的,表示垂直距离和硬度之间关系的曲线。

3.测定方法的种类3.1硬度试验测定方法对试验块的断面通过硬度检测来测定硬化层深度的方法。

3.2宏观组织试验测定方法吧试验块的断面腐蚀后,在低倍率的放大镜下进行观察,测定硬化层深度的检测方法。

备注:硬化层深度的检测方法,一般使用硬度试验的测定方法,要是简单一点的话,就用宏观组织试验测定方法。

4.试验品试验品原则上使用产品本身。

但是,不得已时也可以使用与产品同种条件下的同一钢种的钢材。

5.硬度试验检测方法5.1 把试验品沿与硬化层垂直的方向切开,把切开面研磨后作为被检测面。

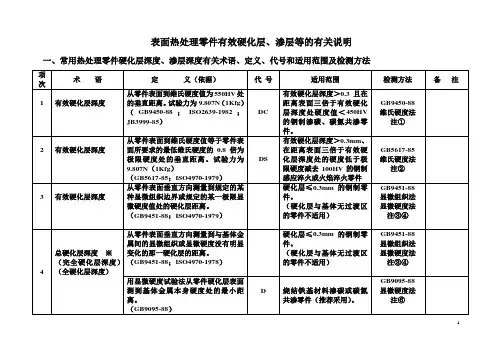

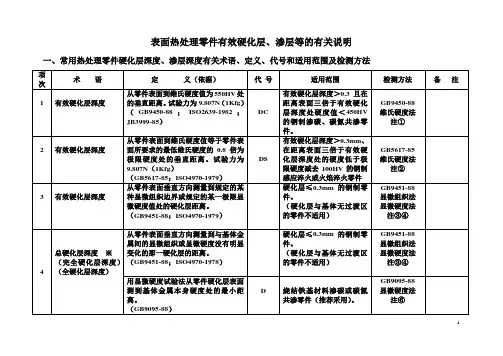

表面热处理零件有效硬化层、渗层等的有关说明一、常用热处理零件硬化层深度、渗层深度有关术语、定义、代号和适用范围及检测方法附注:①特殊情况下,经有关方协议,也可采用 4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Dc49.03/515=0.6表示采用试验力49.03N(5kgf),极限硬度值为515HV时的有效硬化层深度等于0.6mm;②特殊情况下,经有关方协议,也可采用4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Ds4.903/0.9=0.6表示采用试验力4.903N(0.5kgf),极限硬度值等于零件表面所要求的最低硬度的0.9倍时的有效硬化层深度等于0.6mm;③测量方法有显微组织测量法和显微硬度测量法,选择的测量方法和它的精度取决于硬化层的性质和估计的深度。

由于测量方法也影响到测量结果,因此选择哪种方法测量及何种试样形式,必须在图纸和工艺上预先规定;④当工艺/图纸没有规定测量方法时,优先采用显微硬度法。

用显微硬度测量法检测时,一般试验力用1.96N(0.2kgf)的界线显微硬度为基体硬度加30HV,除非工艺/图纸另有规定;⑤试验力为0.9807N(0.1kgf)(HV0.1),极限硬度值HG一般规定为基体硬度加30HV。

特殊情况下,经有关方协议,也可采用其他试验力的显微硬度和极限硬度值;⑥试验力为0.9807(0.1kgf)(HV0.1),特殊情况下,经有关方协议,也可采用其他试验力的显微硬度和极限硬度值;⑦测量方法有硬度法和金相法两种,采用哪种测量方法应预先规定。

硬度法规定采用试验力为2.94N(0.3kgf)的维氏硬度,从试样表面测至比基体硬度高50HV处的垂直距离为渗氮层深度,对于渗氮层硬度变化很平缓的钢件(如碳钢、低碳低合金钢制件)可从试样表面沿垂直方向测至比基体维氏硬度值高30HV处。

表面热处理零件有效硬化层、渗层等的有关说明一、常用热处理零件硬化层深度、渗层深度有关术语、定义、代号和适用范围及检测方法1附注:①特殊情况下,经有关方协议,也可采用 4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Dc49.03/515=0.6表示采用试验力49.03N(5kgf),极限硬度值为515HV时的有效硬化层深度等于0.6mm;②特殊情况下,经有关方协议,也可采用4.903N~49.03N(0.5kgf~5kgf)内的某一试验力和其他值的极限硬度值,在特殊情况下要注明,如Ds4.903/0.9=0.6表示采用试验力4.903N(0.5kgf),极限硬度值等于零件表面所要求的最低硬度的0.9倍时的有效硬化层深度等于0.6mm;③测量方法有显微组织测量法和显微硬度测量法,选择的测量方法和它的精度取决于硬化层的性质和估计的深度。

由于测量方法也影响到测量结果,因此选择哪种方法测量及何种试样形式,必须在图纸和工艺上预先规定;④当工艺/图纸没有规定测量方法时,优先采用显微硬度法。

用显微硬度测量法检测时,一般试验力用1.96N(0.2kgf)的界线显微硬度为基体硬度加30HV,除非工艺/图纸另有规定;⑤试验力为0.9807N(0.1kgf)(HV0.1),极限硬度值HG一般规定为基体硬度加30HV。

特殊情况下,经有关方协议,也可采用2其他试验力的显微硬度和极限硬度值;⑥试验力为0.9807(0.1kgf)(HV0.1),特殊情况下,经有关方协议,也可采用其他试验力的显微硬度和极限硬度值;⑦测量方法有硬度法和金相法两种,采用哪种测量方法应预先规定。

硬度法规定采用试验力为2.94N(0.3kgf)的维氏硬度,从试样表面测至比基体硬度高50HV处的垂直距离为渗氮层深度,对于渗氮层硬度变化很平缓的钢件(如碳钢、低碳低合金钢制件)可从试样表面沿垂直方向测至比基体维氏硬度值高30HV处。

热处理工件硬度的检测方法表面热处理分为两大类,一类是表面淬火回火热处理,另一类是化学热处理,其硬度检验方法如下:1、表面淬火回火热处理表面淬火回火热处理通常用感应加热或火焰加热的方式进行。

主要技术参数是表面硬度、局部硬度和有效硬化层深度。

硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。

试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。

维氏硬度计、表面洛氏硬度计和洛氏硬度计试验的选择可参照表1、表2和表3。

表1 维氏试验力的选择表2 表面洛氏硬度标尺的选择表3洛氏硬度标尺的选择表1~表3分别是采用维氏硬度计、表面洛氏硬度计和洛氏硬度计时,对应于不同的热处理工件表面硬化层深度和热处理工件表面硬度值维氏硬度试验力和洛氏、表面洛氏硬度标尺的选择表。

由表1~表3可知:1.1维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高的,可分辨出热处理工件表面硬度的微小差别。

另外,有效硬化层浓度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。

1.2表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。

可以测试有效硬化深度超过0.1mm的各种表面硬化工件。

尽管表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。

况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。

这一点对于金属加工和机械制造工厂具有重要意义。

1.3当表面热处理硬化层较厚时,也可采用洛氏硬度计。

当热处理硬化层厚度在0.4~0.8mm时,可采用HRA标尺,当硬化层厚度超过0.8mm时,可采用HRC标尺。

1.4维氏、洛氏和表面洛氏三种硬度值可以方便地进行相互换算,转换成标准、图纸或用户需要的硬度值。

AS 1982-1993澳大利亚标准钢材表面硬化层深度测量方法目录1.范围2.参考文件3.定义4.方法原理5.试块制备6.试验方法7.试验报告附件A 对打磨和抛光的建议B 蚀刻试剂1.范围该标准规定了钢材制品通过渗碳、渗氮、碳氮共渗或氰化热处理工艺表面硬化达到3mm 的硬化深度的测量方法。

2.参考文件该标准参考了如下文件:AS1050 铁和钢的分析方法1050.2 第二部分:碳含量的确定(比重测定法)1050.32 第32部分:碳含量的测定(红外线测定法)1817 金属材料-维氏硬度测量2243 实验室安全2243.2 第二部分:化学方面ASTME384 材料的微观硬度实验法E415 碳钢和低合金钢的光学发射真空光谱分析法3.定义针对该标准,定义如下:3.1.硬化层:从钢材外部扩散到钢材中的碳、氮或碳和氮的作用导致的不同化学成分的表层。

3.2.核心:由硬化层整体或部分包围的并且在硬化过程中化学元素保持不变的钢材部分。

3.3.有效硬化层深度:沿着原始表面的一普通条线测得的到首次等同于规定硬度的点的距离。

3.4.试块:通过机械加工手段从从试样上取得的经过制备用于试验的料块。

3.5.样件:通过选样工序从一个批次或委托中选取的材料的一部分或是多个项目的组群。

3.6.试样:用于特定试验的从样件中选取的材料的一部分或单个项目。

3.7.总硬化层深度:沿着硬化或非硬化层的原始表面的一条普通线测得的到硬化层和核心的化学或无理性能不再有区别的点的距离。

注:硬化层深度通常取有效硬化层深度。

4.方法原理:钢材表层碳或氮或者是二者都有增加的情况改变了表层的化学成分、微观结构和机械性能。

采用硬度、微观、宏观、化学和能谱的方法来测量硬化层的深度。

5.试块制备5.1.总则试块的条件应满足相关产品规范的规定。

当对试验产品进行选样时,有必要考虑不规则产品构造会影响硬化深度的一致性。

试块应是其所代表产品的相同材质和截面区域并且接受完全相同的热处理。

工厂标准

Q/DZ

渗碳淬火齿轮有效硬化层深度

共2页第1页

1、定义:渗碳齿轮齿面有效硬化层深度是指终加工齿面至心部硬度

为Hv550处的厚度a,国际上用Eht表示。

2、渗碳齿轮有效硬化层最小深度a min按下式计算。

可从表1中直

接查取。

a min= log(1.2m n)+ 0.018m n

表1

有效硬化层深度的

最大值a max按表2确定

共2页第2页

表2

3、本规定适用于轧钢机械、连铸机械、炼焦机械、冶炼机械、装卸

机械的传动齿轮。

4、特殊工况用渗碳齿轮的有效硬化层深度,可根据接触剪应力的大

小另行确定。

6.、本表对于Mn≤8的齿轮而言,其推荐的渗碳深度是合理的,但对于Mn>8的齿轮而言,其数据缺乏合理性。

7. 对于合理的渗碳层深度各国、各公司的标准不同,而且差距还比较大。

各国及各行业推荐的渗碳层深度见表3

表3 各国及各行业推荐的渗碳层深度

注:根据JB/T 8853-2001《圆柱齿轮减速机》渗碳层的深度根据模数选择,当Mn=1.5~6时,渗碳层深度ht=(0.2~0.3)Mn;

当Mn=7~18时,渗碳层的深度ht=(0.15~0.25)Mn(小模数取大值,大模数取小值)。

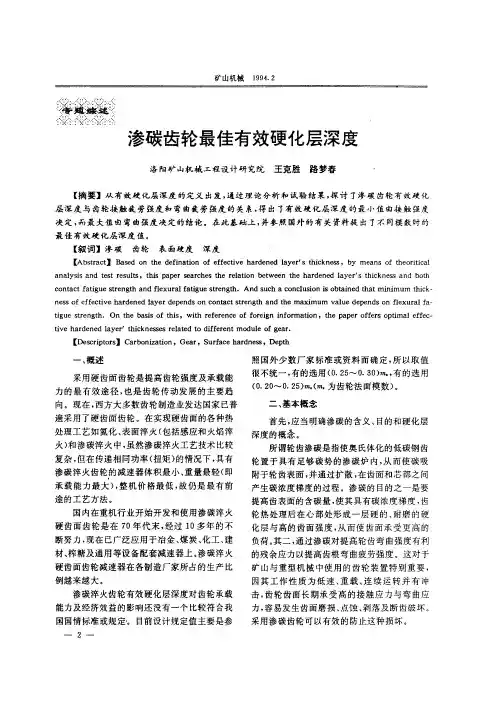

渗碳齿轮最佳有效硬化层深度

渗碳齿轮最佳有效硬化层深度

渗碳齿轮是一种重要的机械加工件,其强度和耐磨性是影响它们应用性能的重要因素。

渗碳齿轮的表面硬度受渗碳深度的影响,而渗碳深度受碳温度和渗碳时间的影响。

渗碳时间主要由机械渗碳装置的工作程序、反复循环次数和设备的制造精度等因素决定。

本文旨在探讨渗碳齿轮最佳有效硬化层深度的因素,并针对渗碳齿轮的渗碳温度、渗碳时间和反复循环次数,给出一定的指导意见。

首先,渗碳温度是影响渗碳深度的主要因素,而渗碳温度越高,渗碳层越深。

这是因为碳温度越高,碳溶解度越强,从而渗碳深度增加。

因此,如果要使渗碳齿轮的表面有效硬化层深度达到最佳,就必须把碳温度提高到一定的水平。

其次,渗碳时间也是影响渗碳深度的因素之一,而渗碳时间越长,渗碳深度越深。

渗碳时间受机械渗碳装置工作程序的影响很大,因此,为了使渗碳齿轮表面有效硬化层深度达到最佳,它的渗碳时间需要调整到恰当的水平。

在此基础上,还要考虑渗碳反复循环次数的影响,即渗碳深度和反复循环次数之间存在相互影响的关系,如果反复循环次数越多,渗碳深度就越深。

因此,为了达到最佳的有效硬化层深度,应注意适当增加渗碳反复循环次数。

总之,渗碳齿轮最佳有效硬化层深度的影响因素有渗碳温度、渗碳时间和反复循环次数,应在此基础上进行合理调节,以达到最佳的

有效硬化层深度。