下运发电运行工况带式输送机设计

- 格式:pdf

- 大小:390.49 KB

- 文档页数:3

本科毕业设计说明书下运带式输送机选型设计THE LECTOTYPE DESIGN OF DOWNWARD BELTCONVEYOR学院(部):机械工程学院专业班级:学生姓名:指导教师:2011 年 6 月10 日下运带式输送机选型设计摘要带式输送机是用于散料输送的重要设备之一,其结构简单,运行平稳可靠,能耗低,对环境污染少,便于控制和实现自动化,且管理维护方便在连续装载的情况下可实现连续运输,因此在国民经济各部门得到广泛的应用,特别是在煤炭生产和矿山运输中系统中,目前带式输送机正向长距离,大运量,高带速的方向发展,日趋大型化,复杂化,智能化。

而下运带式输送机在煤炭采掘过程中也被经常用到,而且,下运时的控制因素往往比上运时的更为复杂,因此设计下运带式输送机能使学生运用大学所学知识,解决实际问题的能力得到大幅提升。

[1]本文便是矿用井上下运带式输送机的选型设计说明书。

其与系统装配图以及零件图共同构成本次毕业设计的主要内容。

该设计是以毕业设计为契机依照传统的带式输送机选型设计方法进行设计。

第一章绪论中对带式输送机结构功能原理等进行了简单的介绍,以便使读者对带式输送机拥有一般性的认识。

第二章则针对下运带式输送机的具体参数进行设计计算,具体说明本设计中各个参数的由来,从而为后面的选型设计以及整体设计提供坚实的理论基础,和精确的数据支持。

第三章则根据前面的计算结果进行带式输送机零部件的选型校核,以确保设计中的各个部件选用的合理性,以及可靠性。

然后进行总结并致谢,最后附上参考书目。

关键词:下运带式输送机,尼龙绳芯带,传动滚筒,重锤拉紧,选型设计THE LECTOTYPE DESIGN OF DOWNWARD BELTCONVEYORABSTRACTThe belt conveyor is one of the important equipment which is used in the transportation of bulk cargo. The advantage of the belt conveyor is simple structure smooth and reliable operation, low energy consumption, little pollution to the environment, easily control and easily to be automation, and can continuously transport in the continuous loading. So it has been widely used in the department of the national economy, especially in the production and transportation of the coal. Recently, it is developing to the long distance, large transportation quantity and high speed. It is become bigger and bigger, more and more complex and more and more intelligent. And the downward belt conveyor is often used in the coal mining work, and its control factor is often more complex than the upward belt conveyor, so the lectotype design of downward belt conveyor can let the ability that the student use the knowledge which is learned in the university to solve problem increase significantly.This essay is about the lectotype design of downward belt conveyor which is used in the mine on the ground. The manual, the assembly drawing and the part drawing are made of the main content of the graduation project. This lectotype design ofdownward belt conveyor is based on the traditional design method. There is introduction about the downward belt conveyor in the chapter one so that the reader can have a general understanding, the design calculation which is based on the operation parameter is to give a theoretical underpinning to the design in the chapter two, the model selection of the parts in the chapter three to insure the rationality and the reliability. Then is summarize and a list of the reference books at the last chapter.KEYWARDS:downward belt conveyor, lifesaver core belt, driving pulley, thegrauity, lectotype design目录1绪论 (1)1.1引言 (1)1.2 带式输送机的应用 (1)1.3 带式输送机的分类 (2)1.3.1 带式输送机种类 (2)1.3.2 带式输送机特点 (2)1.4 带式输送机的发展概况 (4)1.5 带式输送机工作原理 (4)2带式输送机的设计计算 (6)2.1 原始设计参数 (6)2.2 初定设计参数 (7)2.3 由带速带宽验算输送能力 (7)2.4 输送带宽度核算 (8)2.5圆周驱动力 (9)2.5.1计算公式 (9)2.5.2 输送带选择 (10)2.5.3 输送带主要阻力计算 (11)2.5.4 主要特种阻力计算 (13)2.5.5 附加特种阻力计算 (14)2.5.6 倾斜阻力计算 (15)2.6 传动功率计算 (15)2.6.1 传动轴功率计算 (15)2.6.2 电动机功率计算 (16)2.7 输送带张力计算 (16)2.7.1 输送带不打滑条件校核 (17)2.7.2 输送带下垂度校核 (18)2.7.3 各特性点张力计算 (19)2.8 传动滚筒、改向滚筒合张力计算 (21)2.8.1 改向滚筒合张力计算 (21)2.8.2 传动滚筒合张力计算 (22)2.9 传动滚筒最大扭矩计算 (22)2.10 拉紧力计算 (22)2.11 绳芯输送带强度校核计算 (23)4 带式输送机部件的选用 (25)3.1传动滚筒的选型及设计 (25)安徽理工大学毕业设计3.2 输送机组合驱动装置选择 (26)3.3驱动装置装配形式选择 (26)3.4 输送带 (26)3.5托辊 (26)3.6.1 托辊的选型 (26)3.6.2 托辊的校核 (27)3.7改向装置 (28)3.8拉紧装置 (29)3.9 机架与中间架 (29)3.10支腿选型设计 (29)3.11 导料槽选型 (29)3.12卸料装置选型设计 (30)3.13 电气及安全保护装置 (30)结论 (31)致谢 (31)参考文献 (32)1绪论1.1引言带式输送机是连续运行的运输设备,在冶金、采矿、动力、建材等重工业部门及交通运输部门中主要用来运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。

皮带运输机设计方案一内容摘要皮带运输机是一种依靠摩擦驱动以连续方式运输物料的机械,可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中广泛应用水平运输或倾斜运输,用于运送生产原料和产品。

传统的控制装置大部分采用继电器联锁控制方式,个别在车间或工厂采用PLC装置。

采用PLC构成的控制系统,小到单机控制,大到与计算机一起形成车间级以上的自动化控制系统。

组态软件的使用为生产流程的可视化和集中化管理提供了可能,当应用场合很大而各种生产传输环节又紧密联系时,通过组态软件与PLC装置组成的各种系统相结合,观看到整个系统的运行情况与运行状态。

在组态界面中可以直观的看到皮带机的运转并且能够控制它的启动和停止。

组态的界面更加人性化,而PLC控制又能可靠运行,因此PLC与组态软件系统的结合使生产控制更为方便了。

二.正文㈠课题的意义随着计算机工业控制技术的不断发展,计算机监控技术日趋完善,PLC(Programmable logic controllr程序逻辑控制)工业控制系统为各式各样的自动化控制设备提供了非常可靠的控制应用,其主要原因在于它能够为自动化控制应用提供安全可靠和比较完善的解决方案。

本系统又有组态控制软件的结合更方便可靠,可以通过计算机实现远程控制和监控,可以通过计算机时刻监控到皮带的运行状态,也可以将皮带运输机运行过程的数据记录下来。

带式输送机是煤矿井下和地面生产系统中应用最多的一种连续运输设备。

本文讲的是基于组态的皮带运输机传输控制系统。

该控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值,在建材、化工、食品机械、钢铁、冶金、煤矿等工业生产中广泛运用。

近些年,带式输送机又在其他一些产业部门表现出具有巨大的潜力和广阔的市场应用前景。

㈡系统功能皮带运输机的传输系统由四台电动机M1,M2,M3,M4带动。

协庄煤矿西翼皮带机线摩擦驱动装置初步设计计算报告书泰安力博机电科技有限公司山东科技大学运输与控制技术研究所2008年7月协庄煤矿西翼皮带机线摩擦驱动装置初步设计计算报告书1. 带式输送机的原始技术参数如下表:原始参数运量350t/h 运距1000m垂高0m带速2m/s2.输送带型号及基本参数输送带型号带宽带质量钢丝绳芯输送带1000mm qd=13.5kg/m3. 托辊的结构3.1.间距承载托辊间距lt'=1.5m回程托辊间距lt"=3m缓冲托辊间距lth=0.5m3.2.托辊直径与质量承载托辊直径dt'=108mm Gt'=4.19Kg回程托辊直径dt"=108mm Gt"=8.94Kg3.3.托辊阻力系数承载段阻力系数回程段阻力系数4. 基本参数确定计算4.1.输送带线质量: qd=13.5kg/m采用PVC1000型胶带,取安全系数为12,胶带许用张力为:Se=1000×1000/12=83333.3N4.2.物料线质量kg/m式中:Q—每小时运输量,t/h;v—运输带运行速度,m/s;4.3. 托辊旋转部分线质量qt', qt"qt'=8.38kg/mqt''=2.98 kg/m4.4输送带的张力必须保证输送带在两托辊间的垂度不超过规定值,承载段分支最小张力为:Szmin=5glt'(q+qdcos==4593.7N其中 Szmin—重载段输送带最小点张力;N5.线路阻力计算5.1.承载分支:=24.31N/m5.2. 回程分支:=4.84N/m5.3驱动载荷承载分支线阻力=28.3N/m5.4额定截荷时线输邮牵引力=245N/m5.5驱动胶带承载段分支线总阻力=273.3 N/m5.6无载时线输出阻力=52.9 N/m6.按额定载荷计算驱动段总长取按图取S4=Szmin=4593.7NS7= S4+az×L0-(az+a0)L1=4593.7+24.3×1000-(24.3+245)L1 =28893.7-269.3 L1S8=K2S7=1.052×(28893.7-269.3 L1)=31855.3-296.9 L1S3=S4/K=4593.7/1.05=4374.9 NS2=S3+akL=4374.9+4.84×1000=9214.9 NS1 =S2/K=9214.9/1.05=8776.1N牵引力为:F1+2=Se-S1=83333.3-8776.1=74557.2 N但: S8-S1=28893.7-269.3 L1-9214.9=19678.8-269.3 L1因此:74557.2=19678.8-269.3 L1L1=203m因此:取辅助驱动装置距离主驱动装置为:L2=500m L=L-L1-L2=1000-500-203=297m7.张力及牵引力计算S1 =8776.1NS2=9214.9S3=4374.9S4=4593.7S5=S4+azL2=4593.7+24.3×500=16743.7NS6=S5+azL3-(az+a0)L1=16743.7+24.3×297-(24.3+245)×203=30707.1NS7=S6+azL3= S6+24.3×297=30707.1+7217.1=37924.2 NS8=KS7=1.05×37924.2=39820.5 N主驱动装置牵引力:F1+2=S8-S1=39820.5-8776.1=31044.4N主驱动电机功率:N=1.2 F1+2V/0.85=1.2×31044.4×2/0.85=158.5KW 8.辅助电机功率计算T zmin=5gl t'(q+q d +q d cos==5586N其中Szmin—重载段输送带最小点张力;NT10= T zmin =5586NT11= T10+akL1=5586+4.84×203=6568.5NT12=K T11=1.05×6568.5=6896.9NT13= T12+a总L1=6896.9+273.3×203=62376.8N牵引力为:F2= T13- T10=62376.8-5586=56790.8N辅助驱动装置电机功率:N1=1.2 F2V/0.85=1.2×56790.8×2/0.85=40.4KW 增加线摩擦装置后,皮带机装配实际运行功率为:N总= N1+N=158.5+40.4=198.9KW运行电流:I= N总/×660=173.9A。

带式输送机设计(传动滚筒部分)洛阳理工学院学位论文原创性声明本人郑重声明:所呈交的毕业设计及学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人或集体,均已在文中以明确方式表明。

本人完全意识到本声明的法律结果由本人承担。

作者签名:年月日洛阳理工学院学位论文版权使用授权书本论文作者完全了解学校有关保留、使用毕业设计及学位论文的规定,学生在校学习期间毕业设计及论文的知识产权单位归属洛阳理工学院。

同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权洛阳理工学院可以将本学位论文的全部和部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

作者签名:指导教师签名:年月日带式输送机设计(传动滚筒部分)摘要带式输送机是用于散料输送的重要设备,适用于矿山机械。

传动滚筒作为带式输送机的重要部件,其作用更是举足轻重。

滚筒是带式输送机的主要传部件,它的作用有两个:一是传递动力,二是改变输送带运行方向。

带式输送机滚筒的设计质量,关系到整个输送机系统的性能、安全性和可靠性。

通过了解滚筒的作用,及滚筒在当今社会的发展现状,对输送机的分类有所认识。

结合任务书的要求,首先对输送带的带宽,及所需牵引力的计算和确定。

查阅资料了解到滚筒的结构,及滚筒失效的常见原因和方式。

计算数据合理确定滚筒的直径。

并结合所算数据对传动滚筒装置的组成件进行计算,最后结合任务及相关要求进行校验。

进而得到合理的设计尺寸。

使设计得到较为准确的数据。

本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。

关键词:槽形托辊,带式输送机,传动滚筒Belt Donveyor Design(The Dransmission Drum)ABSTRACTThe belt conveyor is used for important bulk conveying equipment, suitable for mining machinery. As an important component of the driving drum of belt conveyor, and its function is more important. The drum is the main transmission part in belt conveyor roller, it has two functions: one is to transfer power, the two is to change the running direction of the conveying belt. The design quality of belt conveyor pulley, related to the performance of the entire conveyor system, safety and reliability.Through the understanding of the role of the drum, and the drum in the development of today's society, the understanding of the classification of the conveyor, with the requirements of the mission, first on the conveyor belt width, and the traction calculation and determination. Access to information learned the structure of the drum, and the drum and the common cause of failure. The calculated data reasonable determination of the diameter of the cylinder, and combined with the data of the driving drum is composed of a device is calculated. Finally, the task book and related requirements to verify, and then get the design of reasonable size. Make the design get more accurate data.The belt conveyor design represents the general process of design, and has a certain reference value for the future selection design.KEY WORDS: Trough roller; belt conveyor; conveyor idlers; Transmission cylinder目录前言 (1)第1章带式输送机的概述 (2)1.1带式输送机的应用及工作原理 (2)1.2带式输送机的种类 (3)1.3带式输送机的结构和布置形式 (3)1.4带式输送机的性能 (4)1.5带式输送机的发展状况 (5)第2章带式输送机部件的选用 (7)2.1 输送带 (7)2.2 驱动装置 (11)2.3 机架与中间架 (12)2.4 制动装置 (13)2.5 清扫器 (15)2.6 卸料装置及导料槽 (17)2.6.1卸料装置 (17)2.6.2导料槽 (17)第3章槽形托辊带式输送机的计算 (19)3.1原始数据及工作条件 (19)3.2输送带选择计算 (19)3.2.1选定带宽 (19)3.2.2输送带上物料流横截面面积S的计算 (20)3.3圆周驱动力 (21)3.3.1圆周驱动力(N) Fu (21)3.3.2主要阻力 (21)3.3.3附加阻力F N3.3.4主要特征阻力 (22)3.3.5附加特种阻力 (23)3.3.6倾斜阻力 (23)3.4 输送带张力 (23)3.4.1 输送带不打滑条件 (23)3.4.2 输送带下垂度校核 (24)3.4.3 各特性点张力(N) (24)3.5 传动滚筒轴功率 (24)3.6 电动机功率和驱动装置组合 (25)3.7输送带选择计算 (26)3.7.1织物芯输送带层数 (26)3.7.2输送带厚度 (26)3.8输送带总长度、总平方米数和总质量 (27)3.8.1输送带几何长度 (27)3.8.2输送带订货总长度 (27)3.8.3输送带订货平方米数 (27)3.8.4输送带总质量 (27)3.9托辊的选用计算 (28)3.10 输送带的强度校核 (29)3.11传动滚筒轴的强度计算和校核 (29)3.11.1传动滚筒的载荷集度 (30)3.11.2传动滚筒扭矩M(N•m) (30)3.11.3强度校核 (30)3.11.4刚度校核 (31)第4章驱动装置的选用与设计 (32)4.1 电机的选用 (32)4.2 减速器的选型 (33)结论 (34)谢辞 (35)参考文献 (36)前言带式输送机是连续运行的运输设备,在冶金、采矿、动力、建材等重工业部门及交通运输部门中主要用来运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。

皮带运输机设计方案一内容摘要皮带运输机是一种依靠摩擦驱动以连续方式运输物料的机械,可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中广泛应用水平运输或倾斜运输,用于运送生产原料和产品。

传统的控制装置大部分采用继电器联锁控制方式,个别在车间或工厂采用PLC装置。

采用PLC构成的控制系统,小到单机控制,大到与计算机一起形成车间级以上的自动化控制系统。

组态软件的使用为生产流程的可视化和集中化管理提供了可能,当应用场合很大而各种生产传输环节又紧密联系时,通过组态软件与PLC装置组成的各种系统相结合,观看到整个系统的运行情况与运行状态。

在组态界面中可以直观的看到皮带机的运转并且能够控制它的启动和停止。

组态的界面更加人性化,而PLC控制又能可靠运行,因此PLC与组态软件系统的结合使生产控制更为方便了。

二.正文㈠课题的意义随着计算机工业控制技术的不断发展,计算机监控技术日趋完善,PLC(Programmable logic controllr程序逻辑控制)工业控制系统为各式各样的自动化控制设备提供了非常可靠的控制应用,其主要原因在于它能够为自动化控制应用提供安全可靠和比较完善的解决方案。

本系统又有组态控制软件的结合更方便可靠,可以通过计算机实现远程控制和监控,可以通过计算机时刻监控到皮带的运行状态,也可以将皮带运输机运行过程的数据记录下来。

带式输送机是煤矿井下和地面生产系统中应用最多的一种连续运输设备。

本文讲的是基于组态的皮带运输机传输控制系统。

该控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值,在建材、化工、食品机械、钢铁、冶金、煤矿等工业生产中广泛运用。

近些年,带式输送机又在其他一些产业部门表现出具有巨大的潜力和广阔的市场应用前景。

㈡系统功能皮带运输机的传输系统由四台电动机M1,M2,M3,M4带动。

下运带式输送机的设计及选型作者:马海超朱冬冬来源:《硅谷》2013年第15期摘要主要分析了煤矿下运式带式输送机的设计选型方法、驱动功率、输送带张力、制动力矩的计算和输送带的选择,并根据下运带式输送机的特性要求,选取了相应的盘式制动器和软启动装置。

该机投产运行后,达到了预期的设计效果。

关键词下运式带式输送机;功率;选型;设计中图分类号:TD528 文献标识码:A 文章编号:1671-7597(2013)15-0144-02随着煤矿生产发展的需求,煤炭输送设备能够实现向下运输,早期下运设备采用刮板输送机及铸石溜子,因其效率低、可靠性差、故障率高,故提出采用下运式带式输送机进行运输。

下运式带式输送机在运输的过程中驱动电动机处在发电运行状态,因此其设计与普通带式输送机有所不同,主要区别在于:圆周驱动力及功率的计算,软启动装置的选择,以及制动装置的计算和选型。

1 下运式带式输送机设计方案1.1 输送机的基本参数2.4 软启动装置选择带式输送机空载运行时起车需保持平稳的启动力矩,特别是大运量、长距离的带式输送机,因其动态响应较大,直接启动会引起输送带强烈震荡造成断带或对驱动部各组成部分的寿命产生致命的影响。

结合下运带式输送机的自身特性,采用YNRQD150液体粘性软启动装置进行启动。

3 结束语本文通过以上设计选型方法,对下运输送机的驱动功率、制动力矩、输送带的选型等进行了计算,并对关键部件进行了选型。

经实践验证,该设计能够满足设计要求和使用要求,对下运带式输送机的设计具有参考价值和指导意义。

参考文献[1]张振兴,陈军,秦秀清.长距离大运量矿用下运带式输送机设计[J].煤矿机械,2011,32(9):1-2.作者简介马海超(1978-),河南焦作人,助理工程师,现从事带式输送机等煤矿机械设备的设计及工艺工作。

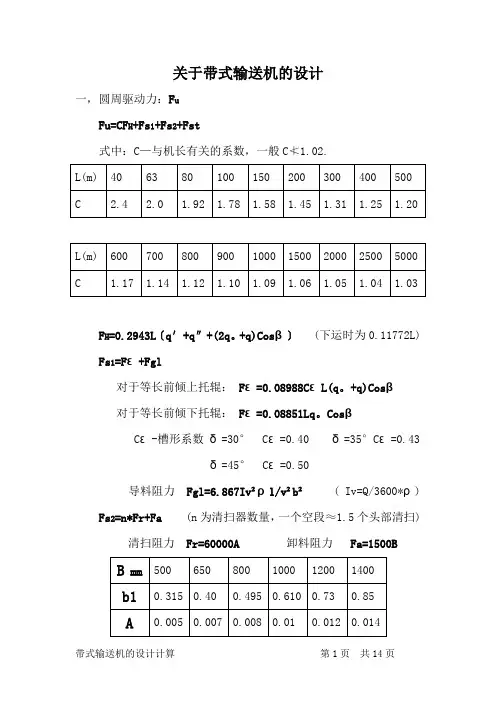

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

矿井下运大倾角胶带输送机设计选型及应用摘要:胶带输送机是现代煤矿开采的重要设备,会直接对开采运输的效率产生影响。

因而矿井生产中必须要重视下运大倾角胶带输送机的设计选型,遵循相应的设计原则,从传送机、驱动装置、拉紧装置、输送带以及脱辊等面进行考虑和规划,保证输送机的合理性和科学性,提高输送机的应用效果和矿井开采效率。

针对于此本文就下运大倾角胶带输送机设计选型和应用的相关问题进行了探讨。

关键词:大倾角;胶带输送机;设计;应用一、胶带输送机概述胶带输送机也被称为带式输送机,是长距离、大运量运输中常有的工具,它主要利用物料与胶带之间的摩擦驱动来进行物料的运输,能够实现连续运输。

胶带输送机根据结构、原理、用途等的不同,可以对其进行不同的分类,其中,按照运输的方向可以将其分为上运式、下运式和水平运输三种,,下运大倾角胶带输送机主要指的是倾角大于18°,能够实现物料由高向低运动的带式输送机,这种类型的输送机具有运输距离长、适用范围广、投资消耗小、占地面积少等特点,是矿井中最常用的输送设备。

二、下运大倾角胶带输送机设计选型2.1凹形槽托辊组设计凹形槽型托辊组由5个标准托辊组成,外部两个侧托辊与水平线成60°夹角,减少撒料的同时增大了输送带与托辊之间的摩擦力。

中间两个托辊与水平线成20°夹角,V型布置,增加了侧压力。

托辊按双排中心对称方式布置,有效避免胶带蛇行、跑偏。

向花纹条对称布置,两边各有宽度为150mm的平条,增加了花纹和驱动滚筒之间的接触面积,在物料上运时,增大了物料、滚筒与输送带之间的摩擦力,有效减少了相对位移。

2.2输送带设计输送带是输送机最主要的部分之一,它将输送机的各个零部件连接在一起,输送带的长度大概是机身的两倍,是最容易出现故障的地方。

输送带是物料运动的主要承载机构,同时又是牵引物料运动的机构,所以在强度及抗磨损性等方面的要求较高,在设计选择输送带时一般会根据参数的计算来进行选择,带宽、带速都是重要的参考参数,在选择输送带的类型时一般需要考虑几个方面的因素:首先,输送带直接与物料接触,而且两者之间会产生摩擦力,这会对输送带产生一定的磨损,所以就要求井下下运输送机输送带的材料要具有较强的耐磨性能和阻燃性能,综合考虑价格等方面的因素,尽量选择橡胶贴面作为输送带的主要材料,在保证抗拉强度的前提下,尽量选择成槽性好的胶带。

文章标题:深度解析下运带式输送机设计的关键问题在现代工业生产中,下运带式输送机作为一种常见的传送设备,被广泛应用于矿山、建材、化工等行业。

它具有传送能力大、输送距离远、结构简单等特点,因此备受青睐。

然而,下运带式输送机设计中存在着许多关键问题需要引起重视。

本文将对下运带式输送机设计中的关键问题进行深度探讨,帮助读者更全面地理解这一主题。

一、传动系统设计1.传动系统的选型:传动系统是下运带式输送机的核心部件之一,影响着传送机的工作效率和运行稳定性。

在设计过程中,需要充分考虑传动机构的选型,包括传动轮、皮带轮、电机等,以确保传动系统的正常运行。

2.传动系统的布局:传动系统的布局对输送机的效率和能耗有着重要影响。

在设计过程中,需要合理布局传动系统,保证传动能够顺畅进行,同时避免能量损失和部件磨损。

二、结构设计1.载荷分析:下运带式输送机在工作过程中需要承受来自物料和设备本身的重力和惯性力。

在设计过程中,必须对输送机所承受的载荷进行详尽分析,确保结构能够承受各种荷载,并且保持运行稳定。

2.结构材料选择:结构材料的选择直接影响输送机的使用寿命和安全性。

在设计过程中,需要充分考虑结构材料的强度、耐磨性、耐腐蚀性等性能指标,选择合适的材料进行设计。

三、安全性设计1.防护装置设计:下运带式输送机在运行过程中存在着一定的安全隐患,因此需要在设计时设置相应的防护装置,以保障操作人员和设备的安全。

2.材料堆积分析:在输送机工作过程中,物料可能出现堆积、堵塞等情况,而这些问题可能导致设备的故障和安全事故。

在设计过程中,需要对材料堆积进行分析,设计合理的清堵装置和报警系统,以保证设备的安全运行。

在设计下运带式输送机时,以上问题都是需要引起设计人员充分重视的。

传动系统、结构设计和安全性都是决定输送机性能和使用寿命的关键因素,只有在设计阶段充分考虑这些问题,才能设计出性能优越、安全可靠的下运带式输送机。

通过对下运带式输送机设计关键问题的探讨,我深刻认识到了在工程设计中,各种因素的相互影响和相互制约。

已知设计参数显示提示:带宽(m m) B =800机长(水平)(m) Lh =托辊直径(mm) d G =带速(m/s) v =2尾部水平机长(m) L1 =头部水平机长(m) L2 =设计输送量(t/h) Q =350提升高度(m) H =初选胶带规格:物料最大粒度(mm) a =250倾斜角度(°) δ =(-16°13'9")初选胶带层数 Z =物料堆积密度(kg/m 3) ρ =1000托辊槽角(°) λ =胶带上下覆盖胶厚度(mm) q B2+q B3 =带宽(m) Bm =0.8WIDTH DIA 直径系列Mn Rf D 托辊直径系列号:4胶带类型Bt =ST80010008>=55.4>=318.3>=87012倾角(RAD)δr =-0.28311000200重力加速度g =9.81RF 合力惯量质量序列>=59.77330.87242RF 合力惯量质量序列>=11.95023.55341RF 合力惯量质量序列>=90.812661.810252RF 合力惯量质量序列>=103.824014014261RF 合力惯量质量序列>=75.324014014261一、核算输送能力物料的运行堆积角(°) θ =查表2-1输送带装载物料的可用宽度(m) b=0.9*B-0.05 =承载托辊组中间辊的长度(m) l 3 =查表1-1 物料的上部横截面面积(m 2) S 1=[l 3+(b-l 3)cosλ]2tgθ/6 =料的下部横截面面积(m 2) S 2=[l 3+0.5(b-l 3)cosλ][0.5(b-l 3)sinλ] =输送带上物料的最大截面积(m 2) S=S 1+S 2 =S1的减少系数 k 1=√[(cos 2δ-cos 2θ)/(1-cos 2θ)] =倾斜输送机面积折算系数 k =1-S 1(1-k 1)/S =倾斜输送机面积折算系数 k(查表3-3) =取k =FALSE 理论质量输送量(t/h) Q m =3.6Svkρ =>Q=350t/h,装载率:65.72%,满足要求!物料的下部横截面宽度(mm) W=l 3+(b-l 3)cosλ=物料高度(mm) h 3=h 1+h 2=Wtgθ/4+(b-l 3)sin λ/2=189如果给料不均匀或为了减少由于输送带跑偏和加料偏载造成的撒料,应降低输送机的装载率。

多驱下运带式输送机变频控制系统设计摘要:针对目前煤矿多驱下运带式输送机对多机功率平衡控制的需求,分析了下运带式输送机变频器的工作特性,结合带式输送机多电机拖动的机械特性,提出了提出变频器主/从功率平衡控制原理及控制方式,既实现了下运带式输送机的软起、软停,又确保了多机带式输送机驱动电机功率平衡。

关键词:下运带式输送机:多机驱动;功率平衡0 引言带式输送机是现代化煤矿高产高效的主要运输设备,在矿井生产过程中起着至关重要的作用。

随着带式输送机逐步向长距离、大运量、大倾角、大功率方向发展,多电机控制策略、功率平衡的需求日益凸显。

相对于平运和上运带式输送机,多驱下运带式输送机运行工况复杂,极易出现打滑、撒煤、飞车等安全事故。

针对上述问题,本文采用变频调速技术实现带式输送机电动机的平滑起动和减速停车,同时提出了一种远距离条件下多机功率平衡控制方法。

1项目简介山西某煤矿井下综采工作面顺槽带式输送机长1800米,带式输送机带速2.5m/s,带宽1000mm,带式输送机中间有起伏,整体为下运趋势。

该带式输送机采用端部+中部驱动多点驱动的方式。

机头驱动距中部驱动1000米,其中机头驱动采用2台315kW变频电机,中部驱动采用2台315kW变频电机。

2 供电设备选型设计带式输送机各驱动电机配置散热风机3kW,各变频器配置散热风机2.2kW。

由于胶带运输机采用长距离多点驱动的方式,综合考虑就近检修需求及距离供电压降等问题,胶带采用分布式供电的方式。

如图4所示,设计2台KBSGZY-800/6专移动变电站用于机头部、中部两处驱动的供电。

设计4台400kW变频器驱动主电机;变频器及电机散热风机、制动闸等辅助电机分别由QJZ4-4×80∕1140(660)矿用隔爆型多回路磁力起动器驱动。

在头部驱动位置设置1台ZBZ-10.0/1140(660)矿用防爆型照明变压器综保装置提供127V的控制电源。

如图4 头部、中部供电系统图3 变频器方案设计3.1工作原理变频器的工作原理是把工频电源( 50Hz )通过整流器变成平滑直流,然后利用半导体器件(GTO 、GTR 或 IGBT)组成的三相逆变器,将直流电变成可变电压和可变频率的交流电,由于采用微处理器编程的正弦脉宽调制(SPWM)方法,使输出波形近似正弦波,用于驱动异步电机,实现无级调速。

收稿日期:2011-04-11作者简介:刘洵文(1978 ),男,陕西神木人,2001年毕业于西安科技学院机械系机械电子工程专业,工程师,现任神东设计公司机运室主任。

下运发电运行工况带式输送机设计刘洵文(神华神东煤炭集团公司神东设计公司,陕西神木 719315)摘 要:以神东煤炭集团公司保德煤矿104顺槽胶带机改造设计为例,探讨了下运发电运行工况带式输送机的设计计算。

关键词:下运发电运行工况;带式输送机;设计探讨中图分类号:TD528+.1 文献标识码:B 文章编号:1671-749X(2011)03-0078-030 引言下运带式输送机运行过程中,当电动机实际转速超过同步转速时便进入再生发电制动状态,此时,当带式输送机所受负载产生的下滑力与各种阻力及电动机的制动力达到平衡时,带式输送机便处于再生发电制动的稳定运行状态,如果带速继续增加,带式输送机便进入飞车运行状态。

此时,若不加以限制或停车,将会出现重大机械和人身事故。

1 下运带式输送机运行工况分析下运带式输送机与平运或上运带式输送机的设计计算有本质的区别。

以图1布置形式为例进行设计探讨。

图1 下运带式输送机布置形式1.1 运行时的总阻力计算利用相关公式可以计算出运行时的总阻力。

1.2 下运带式输送机运行工况分析电动运行工况:当电动机作用于输送机上的发电制动力小于或等于0,输送机上的外加制动力亦等于0时,则物料提升阻力小于或等于上、下分支运行阻力之和。

此时,电动机处于电动运行工况,带式输送机可按平运工况设计,不存在飞车可能。

即可用相关算式求出下运带式输送机不会出现发电工况可以按平运工况处理的最大输送量。

再生发电制动运行工况:下运带式输送机在再生发电制动工况下运行时,不外加制动力,仅靠电动机再生发电制动就可控制带速,不会出现飞车时,此时电动机作用于输送机上的发电制动力随负载的大小变化而变化,但最大不能超过电动机作用于皮带上的最大制动力,当电动机再生发电制动力达到了最大值,带式输送机达到了飞车运行工况的临界值;若负载继续增加,带式输送机将失控而进入飞车运行工况。

下运带式输送机的停车工况:下运带式输送机在再生发电制动工况下运行,突然断电停车,为避免飞车工况,此时因电动机发电制动力等于0,输送机上外加制动力大于物料提升阻力减去上、下分支运行阻力,否则,不但不产生制动减速度,反而由于物料自行下运,制动控制不住,致使输送机飞车,发生故障。

下运带式输送机过载工况下的带速控制:处于再生发电制动工况稳定运行中的下运带式输送机,78刘洵文 下运发电运行工况带式输送机设计 2011年当出现过载时,如果不投入外力制动,带速会继续增加而进入飞车运行工况。

此时投入外力制动,则物料提升阻力小于上、下分支运行阻力,输送机外加制动力,电动机发电制动力之和。

外加制动力使带式输送机减速运行,待带式输送机运行速度小于飞车临界速度后,外加制动力解除。

以后每当过载时上述过程重复进行,使带式输送机稳定在额定带速下运行。

2 保德煤矿104顺槽胶带机改造设计计算2.1 胶带机参数根据地测部门提供的巷道实测剖面图(图1)知:L =2100m,H =-146m ,下运平均角度 =3.977 ,矿方要求胶带机小时运量Q =2500t/h ,并以现有上海煤科院生产的B =1400mm,V =4m /s ,3 500k W 顺槽可伸缩胶带机为原型进行改造,胶带利用矿方已有阻燃整芯带1800S 。

2.2 发电运行工况临界输送量的计算利用公式计算出Q 284t/h ,因此,只要输送量超过284t/h,胶带就可能处于发电运行工况,并可能飞车运行;所以在额定运量2500t/h 情况下,该胶带机必须按照下运发电运行工况进行计算。

2.3 胶带机额定输送量运行工况分析为方便讨论,忽略附加阻力F ,取托辊阻力系数 =0.012,计算得,每米物料质量q =173.6kg /m;上分支运行阻力:F 1=49323N;下分支运行阻力:F 2=9371N;物料提升阻力:F 3=-248040N;总圆周力F =-189346N;电动机作用于皮带上的最大制动力P =39354N 。

由计算知,|F 3|=248040N >98048N,也就是说,胶带机运行阻力加上3台500k W 电动机作用于皮带机上的最大制动力的总阻力小于胶带输送机的下滑分力,如若不加外力制动,该胶带机将会处于飞车运行工况。

2.4 胶带机改造设计方案与固定式下运胶带机不同,该胶带机属可伸缩顺槽胶带机,机尾马蹄尔随着工作面的推进需适时移动,而按照下运发电运行状态胶带机设计一般思路,机尾力是整条胶带机最大力所在,驱动及制动装置放置在机尾处是最为合理的方案。

而该胶带机由于机尾马蹄尔的适时移动不能实现机尾驱动和制动。

由上述计算知,该胶带机运量大,下运高度大,处于发电状态运行,一旦制动失效,胶带机有可能出现制动不住飞车危险;所以,不仅应做到断电或故障停车制动,还应做到胶带机运行实时制动。

经计算(计算过程忽略),机尾马蹄尔和机尾滚筒受力约40,t 神东煤炭集团公司目前给顺槽胶带机配的马蹄尔和机尾滚筒受力约12,t 受力不满足要求,需对此顺槽胶带机的机尾马蹄尔进行特殊加工以满足受力要求;机尾滚筒新购,合张力达60t 以上;现有驱动滚筒轴是否能够承受制动器的制动扭矩约15.5.t m,如验算不能够满足,需对三个驱动滚筒进行更换;储带仓内的滚筒受力也较大,如验算不能满足,也应更换;储带仓胶带单边张力达到14,t 张紧绞车的张紧力需达到14,t 而目前顺槽胶带机上使用的AP W 张紧绞车的张紧力为最大7.5,t 不满足要求,需对张紧绞车机架进行更换。

胶带机改造绕带如图2。

图2 胶带机改造绕带图制动器确定:由计算知,为保证胶带机断电安全停车,需外加制动力F z =284019N (此计算数作为估算,考虑了胶带机的移动及转动部分惯性力为正常圆周力的50%),加装制动器滚筒直径为1m,由于该胶带机下运工况恶劣,并考虑制动安全系数为1.3,则外加制动力矩计算值为369225Nm 。

考虑79第3期 刘洵文 下运发电运行工况带式输送机设计神东煤炭集团公司内部设备的互换性,拟选用西伯瑞盘式制动器SH I201,盘径1500mm,盘厚30mm。

经计算,该盘式制动器单个制动头的制动力矩为77280Nm(间隙2mm),则该顺槽胶带机所需外加的S H I201制动头数量n=4.8。

经定性分析认为,由于该下运顺槽胶带机为发电运行工况,最大张力点在机尾处,而机头处恰恰为最小张力点处,所以在机尾处不能设置制动装置的情况下,在胶带机中部合适位置设置制动装置可以对胶带机进行安全有效制动。

设计拟设两处制动点,第一处为储带仓后,加装两个制动滚筒,即图2中 和 滚筒,第二处为胶带机中部位置,加装一个滚筒,即 滚筒,每个制动滚筒一边出轴,出轴加装1500mm制动盘,每个盘加装两个SH I201制动头,总计6个制动头。

驱动方式确定:为有效降低胶带强度,考虑加装滚筒卸载式中间驱动装置。

滚筒卸载式中间驱动技术是由驱动滚筒完成对胶带的驱动,把驱动功率的一部分放在带式输送机的中部合适位置,使驱动功率分散开来,这样可以有效降低胶带运行时的最大张力,降低胶带的强度。

滚筒卸载式中间驱动与头部集中单点驱动一样,视胶带为弹性体,忽略胶带的厚度、胶带与滚筒相接触部分胶带的质量及胶带在相遇点由直变弯和在奔离点由弯变直的弯曲应力。

滚筒卸载式中间驱动滚筒趋入点的胶带张力和分离点的胶带张力同样满足欧拉公式。

如图3,该下运胶带机胶带张力由机头线性增大至滚筒卸载式中间驱动装置的驱动滚筒分离点,胶带张力在此处达到一极大值,随后开始下降,直至到该驱动滚筒的趋入点,胶带张力又开始线性增加至机尾。

确定滚筒卸载式中间驱动位置:额定输送量时,胶带在承载分支的线阻力a z=-111.64N/m;胶带在回程分支的线阻力a k=21.47N/m;输送机驱动滚筒总圆周力F=-189357N;输送机所需电机总功率(取K b=1.3, =0.91)P=-1082k W;电机动功率为P d=500k W,那么驱动单元的总数n=P/P d =2.164,需3台500k W电机全部投入使用;确定主驱动装置的驱动单元个数n z=2,中间驱动装置驱动单元的个数n j=1;确定功率配比为1 1 1。

驱动单元趋入点胶带的最小张力S f依据欧拉公式求得为43750N;承载分支胶带的最小张力Szm i n依据胶带在两相邻上托辊组间距L s内垂度不得大于许用垂度值f c的要求由相关公下式计算(L s=1.5m,f c设为1.5%)得S z m in=54663N=S4,S1=226078N;中间驱动装置驱动滚筒趋入点的胶带张力S2应满足S2 S4;中间驱动装置驱动滚筒奔离点胶带张力S3应满足S3 S e。

图3 下运带式输送机设计计算图综合上述讨论,可见中间驱动装置位置可在以下计算的范围内选取,即1536 L1 564。

由此,确定中部驱动装置放置在距机头1000m,也即L1= 1100m位置。

节能设计:由于该顺槽胶带机在额定输送量下完全处于发电运行工况,电动机完全处于发电运行状态,因此设计中引入四象限变频控制器。

四象限变频控制器的采用可就电动机的再生能量转化为电能送回电网,达到最大限度的节能目的,不仅如此,它还可以减少电源的谐波污染。

3 结语以神东煤炭集团保德煤矿104顺槽胶带机的改造设计计算为例,通过对下运带式输送机各种运行工况进行分析,着重探讨了下运发电运行工况带式输送机设计的分析思路和计算的基本方法,提出了此类胶带机引入四象限变频控制器的节能方案,不仅对下运带式输送机的整体设计提供了计算参考,而且对输送机行业及用户有借鉴作用。

80陕 西 煤 炭 2011年。