下运带式输送机的设计与选型

- 格式:pdf

- 大小:108.84 KB

- 文档页数:2

第3章 带式输送机的设计计算设计胶带输送机时,要知道输送机的工作条件(如使用地点、运距、倾角及被运货载的性质,如散集容重、快度等),以及装载和卸载方式等,根据工作条件的要求合理地确定输送机的传动系统和结构方案。

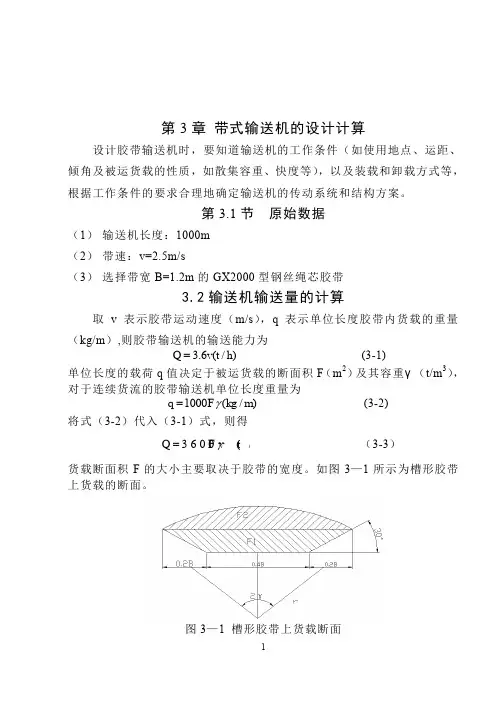

第3.1节 原始数据(1) 输送机长度:1000m(2) 带速:v=2.5m/s(3) 选择带宽B=1.2m 的GX2000型钢丝绳芯胶带3.2输送机输送量的计算取v 表示胶带运动速度(m/s ),q 表示单位长度胶带内货载的重量(kg/m ),则胶带输送机的输送能力为3.6(/)Q v t h = (3-1)单位长度的载荷q 值决定于被运货载的断面积F (m 2)及其容重γ(t/m 3),对于连续货流的胶带输送机单位长度重量为1000(/)q F kg m γ= (3-2)将式(3-2)代入(3-1)式,则得3600(/Q F v t h γ= (3-3)货载断面积F 的大小主要取决于胶带的宽度。

如图3—1所示为槽形胶带上货载的断面。

图3—1 槽形胶带上货载断面货载断面由梯形断面F 1和圆弧面积F 2组成。

在胶带宽度B 上,货载的总宽度为0.8B ,中间托辊长为0.4B ,货载在带面上的堆积角为ρ,并堆积成一个圆弧面,其半径为r ,中心角为2ρ。

则梯形面积为12(0.40.8)0.2tan 3020.0693B B B F B +⨯== 圆弧面积为222(2sin 2)20.4()(2sin 2)/2sin r F B ρρρρρ⨯-==⨯- 总面积为12220.40.063()(2sin 2)/2sin F F F B B ρρρ=+=+⨯- 即 220.4[0.063()(2sin 2)/2]sin F B ρρρ=+⨯- (3-4) 式中 ρ——货载的堆积角,(弧度);将式(3-4)代入(3-3),化简后,可得胶带输送机的输送能力2(/)Q KB v C t h γ=式中 B ——胶带的宽度(m );Q ——输送量(t/h );v ——带速(m/s );γ——货载散集容重(t/m 3);K ——货载断面系数,K 值与货载的堆积角ρ值有关, C ——输送机倾角系数。

312综采工作面运输顺槽带式输送机选型设计由于综合机械化工作面推进速度较快,运输距离变化也较快,这就要求顺槽运输设备能快速进行缩短,为了适应这种需要,此工作面应优先选用可伸缩带式输送机,为了便于设备互相通用,所以应优先选用我矿的在用设备。

我矿现使用的带式输送机型号为SSJ1200/2*315,运输能力为1500t/h,采用2×315KW双电机驱动,带速为3.15m/s,储带仓可储带100m,,带宽为1200mm,皮带型号为PVG1250S,抗拉强度为1250 N/mm.。

其优点如下:可伸缩带式输送机与普通输送机的区别在于机头后面加了一套储带装置,其主要由储带仓、固定滚筒、游动滚筒小车、拉紧小车等组成。

顺槽桥式转载机与可伸缩带式输送机的机尾有一段搭接长度,转载机的机头和桥身部分可在输送机机尾架上纵向移动。

当转载机移至极限位置时,必须移动输送机的机尾,以缩短带式输送机的长度。

需要缩短带式输送机时,先拆除机尾部前段的机架,用机尾牵引机构使机尾前移,游动滚筒小车在拉紧小车的牵引下向后移动,输送机重叠成四层储存在储带仓内,此时输送机缩短作业完成以后,拉紧小车仍以适当的拉力将输送带张紧,使输送机正常运行;另外储带仓可储带100m,可利于皮带的回收再利用。

可伸缩带式输送机采用了自移式机尾,与自动拉紧装置相互配合,可实现在输送机不停机的情况下移动机尾,从而减少输送机机尾移动的辅助工作时间和停车时间,简化了输送机机尾与工作面转载机和停车时间,简化了输送机机尾与工作面转载机的搭接,提高了输送机机尾的移动速度。

一、原始数据及工作条件带式输送机使用于33412工作面运输顺槽,运输顺槽总长2226.5m(其中上库巷100m,坡度11.5°,运输顺槽距切巷300m,坡度15°,所运送物料为原煤,运输量为595t(每小时一刀煤),原煤最大块度350mm,松散度0.9t/m3,。

二、带式输送机选型可伸缩带式输送机一般出厂长度为1200m,因此该运输顺槽皮带可分为两部,因考虑到二部皮带会随着工作面的推进而先缩短,提前度过300m 坡度为15°的巷道,而头部皮带使用周期长,故决定头部皮带为1000m,二部皮带为1226.5m。

电子科技大学毕业设计(论文)皮带运输机设计专学生姓名:**完成时间:2022年4月26日皮带输送机的设计目录1. 摘要 (2)2. 关键词 (2)3. 输送机概述 (3)4. 设计与计算 (5)4.1皮带输送机配置示意图 (5)4.2 皮带输送机主要设计要求 (5)4.3 设计基本资料 (7)4.4 设计皮带输送机时首先要考虑的因素 (7)4.5 设计步骤 (9)4.6具体计算 (10)4.7. 拉紧装置的设计 (39)4.8.刮料器的设计 (40)4.9. 入料槽及裙板的设计 (40)4.10. 头部漏斗的设计 (40)4.11. 机架和空中通廊的设计 (41)4.12. 电气及安全保护装置 (41)5. 带式输送机的安装、维护与保养 (42)5.1输送机的安装程序 (42)5.2. 输送机试车 (43)5.3. 输送机的保养 (44)6. 结束语 (45)皮带输送机的设计1.摘要此次设计选用传统皮带输送机来设计。

传统皮带输送机在工农业上应用是非常广泛的﹐皮带输送机有其许多优点﹐如其速度快﹐输送量大﹐可远距离输送(单机)﹐马力大﹐规格标准化﹐成本低维修保养方便等等。

此次设计的皮带输送机主要用途是用来输煤和纸渣﹐其进料由与它衔接的另外的皮带输送机入料﹐经过此皮带输送机将煤送入贮槽堆放以备使用。

根据业主提供的原始资料及设计要求等﹐首先经过理论计算﹐得到设计皮带输送机的基本设计数据﹐再计算其它相关重要数据如功率﹐内马达传动比﹐张力计算等。

再设计轴﹐由经验公式等校核轴﹐进而设计皮带轮等驱动设备及其附属设备。

然后可以开始绘图来逐步完善各个部分的设计。

此次设计﹐要求皮带输送机具环保功能﹐故要设计密闭的空中通廊﹐因为输送煤﹐有粉体产生﹐因而贮槽必须有防爆等安全设备﹐皮带输送机的设计要考虑到集尘机等众多设备﹐以免产生干涉﹐因而绘图设计要考虑周全。

逐步完善设计后﹐编制设计说明书﹐如皮带输送机的安装及维修与保养等等。

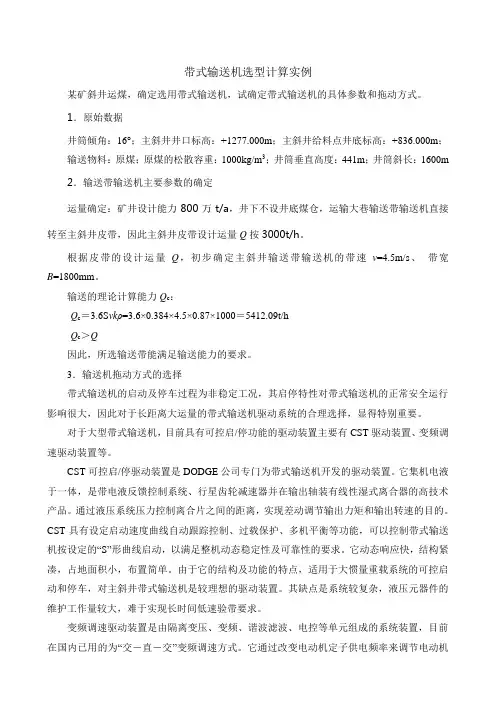

带式输送机选型计算实例某矿斜井运煤,确定选用带式输送机,试确定带式输送机的具体参数和拖动方式。

1.原始数据井筒倾角:16°;主斜井井口标高:+1277.000m;主斜井给料点井底标高:+836.000m;输送物料:原煤;原煤的松散容重:1000kg/m3;井筒垂直高度:441m;井筒斜长:1600m 2.输送带输送机主要参数的确定运量确定:矿井设计能力800万t/a,井下不设井底煤仓,运输大巷输送带输送机直接转至主斜井皮带,因此主斜井皮带设计运量Q按3000t/h。

根据皮带的设计运量Q,初步确定主斜井输送带输送机的带速v=4.5m/s、带宽B=1800mm。

输送的理论计算能力Q c:Q c=3.6S vkρ=3.6×0.384×4.5×0.87×1000=5412.09t/hQ c>Q因此,所选输送带能满足输送能力的要求。

3.输送机拖动方式的选择带式输送机的启动及停车过程为非稳定工况,其启停特性对带式输送机的正常安全运行影响很大,因此对于长距离大运量的带式输送机驱动系统的合理选择,显得特别重要。

对于大型带式输送机,目前具有可控启/停功能的驱动装置主要有CST驱动装置、变频调速驱动装置等。

CST可控启/停驱动装置是DODGE公司专门为带式输送机开发的驱动装置。

它集机电液于一体,是带电液反馈控制系统、行星齿轮减速器并在输出轴装有线性湿式离合器的高技术产品。

通过液压系统压力控制离合片之间的距离,实现差动调节输出力矩和输出转速的目的。

CST具有设定启动速度曲线自动跟踪控制、过载保护、多机平衡等功能,可以控制带式输送机按设定的“S”形曲线启动,以满足整机动态稳定性及可靠性的要求。

它动态响应快,结构紧凑,占地面积小,布置简单。

由于它的结构及功能的特点,适用于大惯量重载系统的可控启动和停车,对主斜井带式输送机是较理想的驱动装置。

其缺点是系统较复杂,液压元器件的维护工作量较大,难于实现长时间低速验带要求。

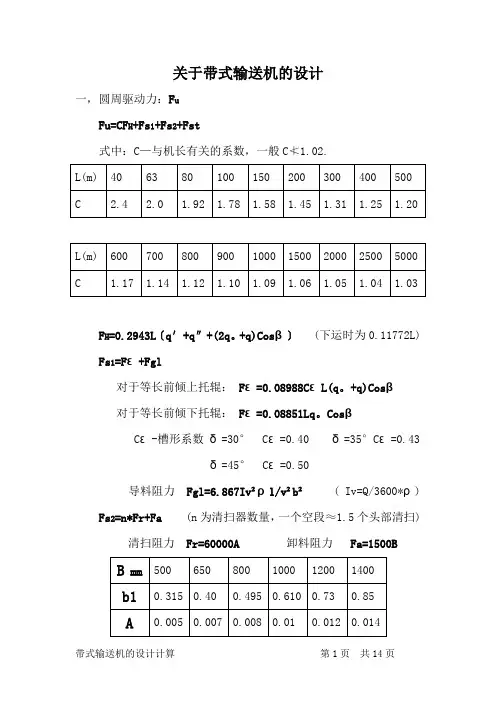

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

摘要带式输送机在当今社会应用日益广泛,当然一个产品也需要不断的研发和更新,才能永保活力。

我所做的单托辊全封闭带式输送机就是在一些方面进行了改良,首先用单托辊代替槽型托辊以防止跑偏,其次在输送机外加外罩来防止污染,美化环境,再次螺旋拉紧装置保证了运行的稳定和可靠性等。

这些结构和技术保证了带式输送机的整机性能优良,输送量大,带速快,高效节能。

通过对国内外带式输送机技术现状的分析,得出了其在以后的发展趋势;在对带式输送机的各部件进行设计与选择,得出了对其整体的设计与选择;在其计算中验证了带式输送机的各部件满足了它的功能要求,另外输送机在设计的过程中考虑到了工作环境,运行过程中皮带易磨损等问题进行了加外罩和单托辊结构,是本输送机与其他机器的不同之处!可以使输送机在更广的范围,更可靠的运行。

关键词:带式输送机、单托辊、螺旋拉紧装置。

目录前言 (3)第一章带式输送机的技术现状与发展趋势 (4)第一节. 国外带式输送机技术的现状 (5)第二节. 国内带式输送机技术的现状 (6)第三节. 国内外带式输送机技术的差距 (6)第二章整体的设计与选择 (8)第一节电动机的选择 (9)第二节带速的选择 (9)第三节总体布置设计 (10)第四节控制系统的设计 (12)第三章输送机各部件选型计算过程. (14)第一节输送机布置简图 (15)第二节初定参数 (16)第三节张力计算 (17)第四节拉紧装置计算 (18)第五节输送带选择计算 (19)第六节输送带组合型号 (20)参考文献 (21)致谢 (22)前言运输机又称带式输送机,是一种连续运输机械,也是一种通用机械。

皮带运输机被广泛应用在港口、电厂、钢铁企业、水泥、粮食以及轻工业的生产线。

即可以运送散状物料,也可以运送成件物品,堆取料机,堆料机,取料机,皮带机,发电等。

在煤矿的开采过程中,带式输送机的作用至关重要,其性能的好坏直接影响到煤矿行业的发展和效益,因此研究带式输送机对煤矿行业和其他一些输送类的行业有着非常重要的意义。

带式输送机传动装置设计摘要本设计根据课程设计任务,对带式输送机传送装置的传动机构进行了选择电机进行了选择,然后拟定了总体传动方案。

该传动系统通过三级减速达到要求转速,分别为带传动和两级展开式圆柱斜齿轮减速器的减速,其中带传动有过载保护的作用,减速器能够保证精确的传动比。

接着依次对减速比进行了分配、对带轮、齿轮和轴进行了设计和校核、对轴承和键进行了选择和校核,均能满足工作要求。

最后对润滑和密封装置进行了设计,本说明书对箱体和其它零件的设计没有再做介绍。

关键词:带式输送机,设计,校核目录前言 (1)第1章产品简介与设计任务 (2)1.1 带式输送机传动装置简介 (2)1.2课程设计任务 (2)第2章机械系统总体设计 (4)2.1 机械系统运动方案拟定 (4)2.2 电动机选择 (4)2.2.1 选择电动机的类型 (4)2.2.2选择电动机功率 (4)2.3减速器设计方案拟定 (5)第3章传动装置总体设计 (6)3.1 总传动比及各级传动比分配 (6)3.2 传动装置的运动和动力参数 (6)第4章带轮设计计算 (8)4.1 带轮设计要求 (8)4.2 带轮设计计算 (8)4.3带轮设计参数汇总 (9)第5章齿轮设计 (11)5.1齿轮组1设计要求 (11)5.2 齿轮组1设计 (11)5.3齿轮组2设计 (15)5.4 齿轮参数汇总 (16)第六章轴设计与校核 (17)6.1轴的设计 (17)6.1.1初步确定各轴的最小直径 (17)6.1.2轴的尺寸设计 (18)6.2轴的校核 (21)6.2.1输入轴校核 (21)6.2.2中间轴校核 (23)6.2.3输出轴校核 (26)第七章轴上零件设计与校核 (30)7.1轴承校核 (30)7.2键设计校核 (31)第八章齿轮轴承的润滑与轴承密封 (33)8.1齿轮轴承润滑 (33)8.2轴承的密封 (33)结论 (34)谢辞 (35)参考文献 (36)前言通过本次设计意在加强自己对机械设计的总体认识和计算、绘图、设计能力。

目录摘要 ................................................................................................................... 错误!未定义书签。

Abstract............................................................................................................. 错误!未定义书签。

1绪论 .. (2)2带式输送机概述 (3)2.1 带式输送机的应用 (3)2.2 带式输送机的分类 (3)2.4 带式输送机的工作原理 (4)2.5 带式输送机的结构和布置形式 (6)2.5.1 带式输送机的结构 (6)2.5.2 布置方式 (6)3 带式输送机的设计计算 (7)3.1 已知原始数据及工作条件 (7)3.2 计算步骤 (8)3.3传动功率计算 (10)3.4.1 传动轴功率计算 (10)3.5 输送带张力计算 (12)3.5.1 最大张力计算及输送带材料选择 (12)3.5.2 输送带不打滑条件校核 (13)3.5.2 输送带下垂度校核 (14)3.5.3 各特性点张力计算 (14)3.8 拉紧力计算 (16)4 驱动装置的选用与设计 (16)4.1 电机的选用 (17)4.2.1 传动装置的总传动比 (17)4.2.3 联轴器 (17)5 带式输送机部件的选用 (20)5.1 输送带 (20)5.1.1 输送带的分类: (21)5.1.2 输送带的连接 (22)5.2 传动滚筒 (23)5.2.1 传动滚筒的作用及类型 (23)5.2.2 传动滚筒的选型及设计 (23)5.3 托辊 (24)5.3.1 托辊的作用与类型 (24)5.3.2 托辊的选型 (26)5.6拉紧装置 (27)5.6.1 拉紧装置的作用 (27)5.6.2 张紧装置在使用中应满足的要求 (27)5.6.3 拉紧装置在过渡工况下的工作特点 (28)5.6.4 拉紧装置布置时应遵循的原则 (28)5.6.5 拉紧装置的种类及特点 (28)6其他装置 (31)6.1 给料装置 (31)6.2 卸料装置 (31)6.3清扫装置 (32)7 电气及安全保护装置 (33)结论 (34)参考文献 (36)摘要本次毕业设计是关于矿用固定式带式输送机的设计。

目录1 前言 (2)1.1 概述 (2)1.2 通用带式输送机的结构 (3)1.2.1 输送带 (3)1.2.2 驱动装置 (10)1.2.3 改向滚筒 (12)1.2.4 托辊 (13)1.2.5 机架 (16)1.2.6 拉紧装置 (17)1.2.7 制动装置 (18)1.2.8 清扫器 (19)1.2.9 受料和卸料装置 (20)2 带式输送机摩擦传动理论 (22)2.1 摩擦传动理论 (22)2.2 提高牵引力的途径 (26)3 带式输送机的设计计算选型 (26)3.1 带式输送机选型设计的依据及要求 (26)3.2带式输送机的工艺布置 (27)3.3 零部件设计计算及选择 (29)3.3.1 计算标准、符号和单位 (29)3.3.2输送能力和输送带宽度的计算 (31)3.3.3 计算圆周驱动力和传动功率计算 (32)3.3.4 张力计算 (36)3.3.5 输送带选择计算 (37)3.3.6 拉紧装置计算 (41)3.3.7 逆止力计算和逆止器的选择 (41)3.3.8 托辊的选择 (42)3.4电动机功率的计算和电动机的选择 (44)3.4.1传动滚筒轴功率的计算 (43)3.4.2电动机功率的计算 (44)3.4.3 电机的选用 (44)3.5 总图 (46)4 带式输送机的操作、维护和安装 (46)4.1 启动和停机 (46)4.2 带式输送机的维护 (47)4.3 带式输送机的安装 (50)5 结论 (52)参考文献 (53)致谢 (53)带式输送机设计1 前言1.1 概述带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。

在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。

连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;(3)管道输送机(流体输送),如气力输送装置和液力输送管道。

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

第一章 前言1.1带式输送机的应用带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。

在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。

连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;(3)管道输送机(流体输送),如气力输送装置和液力输送管道.其中带输送机是连续运输机中是使用最广泛的, 带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。

1.2带式输送机的分类带式输送机分类方法有多种,按运输物料的输送带结构可分成两类,一类是普通型带式输送机,这类带式输送机在输送带运输物料的过程中,上带呈槽形,下带呈平形,输送带有托辊托起,输送带外表几何形状均为平面;另外一类是特种结构的带式输送机,各有各的输送特点.其简介如下:80TD QD DX U ⎧II ⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎩⎪⎧⎪⎨⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩型固定式带式输送机轻型固定式带式输送机普通型型钢绳芯带式输送机型带式输送机管形带式输送机带式输送机气垫带式输送机波状挡边带式输送机特种结构型钢绳牵引带式输送机压带式带式输送机其他类型 1.3 各种带式输送机的特点⑴.QD80轻型固定式带输送机 QD80轻型固定式带输送机与TDⅡ型相比,其带较薄、载荷也较轻,运距一般不超过100m,电机容量不超过22kw.⑵.DX 型钢绳芯带式输送机 它属于高强度带式输送机,其输送带的带芯中有平行的细钢绳,一台运输机运距可达几公里到几十公里.⑶.U 形带式输送机 它又称为槽形带式输送机,其明显特点是将普通带式输送机的槽形托辊角由030~045提高到090使输送带成U 形.这样一来输送带与物料间产生挤压,导致物料对胶带的摩擦力增大,从而输送机的运输倾角可达25°.⑷. 管形带式输送机 U 形带式输送带进一步的成槽,最后形成一个圆管状,即为管形带式输送机,因为输送带被卷成一个圆管,故可以实现闭密输送物料,可明显减轻粉状物料对环境的污染,并且可以实现弯曲运行.⑸.气垫式带输送机 其输送带不是运行在托辊上的,而是在空气膜(气垫)上运行,省去了托辊,用不动的带有气孔的气室盘形槽和气室取代了运行的托辊,运动部件的减少,总的等效质量减少,阻力减小,效率提高,并且运行平稳,可提高带速.但一般其运送物料的块度不超过300mm.增大物流断面的方法除了用托辊把输送带强压成槽形外,也可以改变输送带本身,把输送带的运载面做成垂直边的,并且带有横隔板,一般把垂直侧挡边作成波状,故称为波状带式输送机,这种机型适用于大倾角,倾角在30°以上,最大可达90°.(6).压带式带输送机 它是用一条辅助带对物料施加压力.这种输送机的主要优点是:输送物料的最大倾角可达90°,运行速度可达6m/s,输送能力不随倾角的变化而变化,可实现松散物料和有毒物料的密闭输送.其主要缺点是结构复杂、输送带的磨损增大和能耗较大。

新型带式输送机设计手册第一章:引言1.1研究背景带式输送机作为一种常用的物料输送设备,被广泛应用于矿山、建材、化工、食品等行业。

随着工业自动化水平的不断提高,传统的带式输送机在运行效率、能耗及维护成本等方面存在一定的局限性。

因此,本手册旨在对传统带式输送机进行改进,研发新型的带式输送机,以提高其运输效率、降低能耗及维护成本。

1.2研究意义传统带式输送机存在的问题,如能耗高、运行效率低、维护成本高等,影响了其在工业生产中的应用效果。

通过研发新型的带式输送机,可以有效地解决这些问题,提高设备的整体效益,促进工业生产的发展。

第二章:带式输送机的工作原理2.1带式输送机的结构带式输送机由输送带、输送滚筒、传动装置、支撑设备等部件组成。

输送带负责将物料从起点输送至终点,输送滚筒负责带动输送带的运行,传动装置负责提供动力,支撑设备负责支撑输送带。

2.2带式输送机的工作原理带式输送机的工作原理是利用输送带固定在滚筒上,由滚筒带动输送带转动,从而将物料从起点输送至终点。

输送带的转动速度根据传动装置的调节而改变,以控制物料的输送速度。

第三章:新型带式输送机的设计方案3.1新型带式输送机的结构设计本设计方案针对传统带式输送机存在的问题,对其结构进行了改进。

采用新型的输送带材料,降低摩擦系数;优化传动装置,提高传动效率;改进支撑设备,减少维护成本;设计新型的输送滚筒,减少能耗等。

3.2新型带式输送机的动力设计根据输送带的长度、输送带的宽度、物料的重量等参数,计算出新型带式输送机所需的驱动功率。

选择合适的电动机及传动装置,确保输送机的正常运行。

3.3新型带式输送机的控制系统设计采用PLC控制系统,实现对输送机的自动控制。

通过传感器检测输送带的运行状态,实时控制传动装置的启停,以及输送带的运行速度,实现对物料输送的精确控制。

第四章:新型带式输送机的优点及应用前景4.1新型带式输送机的优点新型带式输送机相比传统带式输送机,具有运输效率高、能耗低、维护成本少、自动化水平高等优点。

201 3年第33期

(总第276期) 悯南熟搏 NO.33.201 3 (CumulativetyNO

.

276)

下运带式输送机的设计与选型

侯引莲

(山西省忻州市煤炭设计研究院,山西忻州034000)

摘要:带式输送机运输能力大、安全可靠,已成为地面选煤厂和煤矿井下煤炭运送的主要设备。随着煤矿井

下条件的不断变化,带式输送机已实现了向下运输。文章根据下运带式输送机设计选型方法,设计计算了下

运带式输送机的驱动功率、输送带张力、逆止器及制动器的选择。

关键词:下运带式输送机;输送机功率;输送机选型;输送机设计

中图分类号:THI 3 3 文献标识码:A 文章编号:1 009-2 374(201 3)33—0018—02

l原始参数及物料特性

该带式输送机为山西忻州兴隆煤业有限公司运输顺槽

带式输送机,输送机机长928m,输送能力700t/h,原煤松

散密度lO00kg/m ,粒度360mm,输送物料单位长度的质量

q=O/(3.6V)=77.78kg/m。

2初步设定参数

输送机带宽1000mm,带速2.5m/s,输送带选用PVG680S

阻燃抗静电输送带,带强为680N/mm,每m胶带自重:

qo=16.8kg/m。

托辊槽角九=4 5。,承载托辊直径①=1 3 3 nlm,

L=380mm,轴承为63o5/c4。回程托辊直径 =l33mm,

L=IlOmm,轴承为6305/C4。

承载分支托辊质量G =1 8.9k g,承载分支托辊

间距1 =1.2m;承载分支托每m辊转动部分的质量

qRO=18.9/1.2=15.75kg/m。

回程分支托辊质量G =1 6.09kg/m,回程分支托

辊间距l =3.0m;回程托辊转动部分单位长度的质量

qRU=16.09/3=5.36kg/m。

3输送机输送能力计算

Q =3.6SVk p:3.6×0.1396×2.5×1×1000=1256.4t/h>

700.Ot/h,满足要求。

式中:

S——物料在输送带上的最大横截面积,查表取

0.1396 /m

V——带速,取2.5m/s

k——折减系数,取1

p——原煤松散密度,取1000kg/m。

4输送带宽度确定

B≥2 Q+200=920mm≤lO00n ̄n(最大粒度d=360mm),满

足要求。

5圆周力及轴功率计算

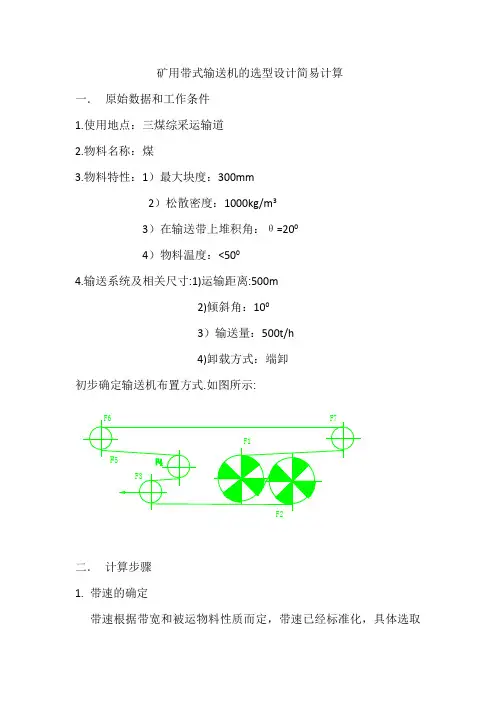

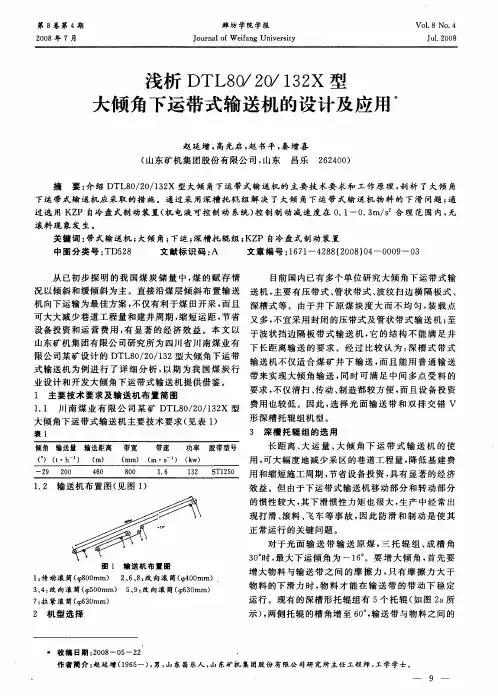

输送机布置示意图如图1所示。

18

图1带式输送机张力计算简图

5.1按发电工况计算

5.1.1主要阻力FH:

FH=fLg[qR0 qRu+(2q0 q)COS 13]

式中:

f——摩擦系数,取0.012

L——输送机铺设长度,取928m

g——重力加速度,取9.8lm/s

q c_——承载分支托每In牟l 转动部分的质量,取15.75kg/m

q ——回程分支托每m辊转动部分的质量,取5.36kg/m

q——每m输送物料质量,取77.78kg/m

q。——每m长度输送带质量,取16.8kg/m

13——输送机倾角,取一2.4。

代入式中得:

F ̄=14463(N)

5.1_2倾斜阻力F

Fs …gqH=30520(N)

5.1.3圆周力F

Fu=CNFH+Fst=-14465.8(N)

式中:

c 附加阻力系数,取1.11

5.2按电动工况计算

5.2.1主要阻力F :

FH=fLg[qRo qRu+2q0COS 13 J

式中:

f一摩擦系数,取0.03

L——输送机铺设长度,取928m

g——重力加速度,取9.81m/s

q ——承载分支托每ⅡI辊转动部分的质量,取15.75kg/m

q 厂一回程分支托每m辊转动部分的质量,取5.36kg/m

q——每m输送物料质量,取77.78kg/m

q。——每Ill长度输送带质量,取16.8kg/m

13——输送机倾角,取一2.4。

代入式中得:

Fn=36158.0(N)

5.2.2倾斜阻力F

Fst=-q0gH=一30520(N)

式中:

H——输送高度,取40m

q。——每nl输送带质量,取16.8kg/m

5.2.3圆周力F

Fu=CNFH+Fst=9615.4(N)

式中:

c ——附加阻力系数,取1.11

6电动机功率确定

经比较轴功率计算按发电工况圆周力进行计算:

P=10一。FV r1 2=10一。×(一14465.8)×2.5×1=-36(kW)

实际选用电动机要增加1.15~1.2的富裕,由此选用

55kW、660V的电动机1台。

7输送带张力计算

7.1 张力计算

按输送带垂度要求计算最小张力:

对承载分支:

F3. ̄">-10__ O0

十g。)眈c。s =139。5(N)

对回程分支:

i ≥

100

cosPP=6175(N)4min≥ co ‘N’

7.2各点张力的估算

Fd为最小张力6175(N)

F5≈F4

Fs=1.04F5=6422(N)

F1=F6+Fkh

F 为回程分支区段上各项阻力总和,

Fkh=FH3+F t3+FN3+F。3(FN3和F 3可忽略不计)。

贝0:Fkh=F删+F。t

回程分支主要阻力为F :

FIm=flg(qRO q。COS B)=2420.0(N)

回程分支倾斜阻力为F洲:

Fst3=gq。H3=6405.0(N)

Fkh=8824.0(N)

FI=F6+Fkh=15246.0(N)

7.3求所需欧拉系数e岬

Fu ̄x=F1e em'=1.43

7.4确定欧拉系数

取u=0.35,围包角 ̄=190。 e =3.18>2.57

即满足输送带不打滑条件的需要。

8输送带强度校核

m= =31.2>[m]=11~

,max

式中:

s ——输送带额定拉力

因此,选用PVG680S型阻燃抗静电输送带满足强度要求。

9拉紧力和拉紧行程确定

9.1 拉紧力

T=2F6=12.8(kN)

9.2拉紧行程

l≥L(£+£t)+1n=5.3(m)

式中:

8一输送带弹性伸长率和永久伸长率,取0.0025

£ ——托辊组间的输送带垂度率,取0.001

1 ——输送带接头所需长度,一个接头所需长度加1m

选用1=6m。

选用CHD—II一6/5型液压自动拉紧装置拉紧。其最大拉

紧行程为6m,最大拉紧力为50kN,满足要求。液压站电

机:N=4.0kW,U=380/660V,同时设有瞬时拉紧力自动监测

装置

10传动滚筒合力

F =Fu +2F1=52191N ̄52.2kN

传动滚筒的扭矩:

= _8.1 kN.m<12kN・m

根据以上计算结果确定传动滚筒直径D=8OOmm,输送机

代号10080.1。

11逆止器及制动器的选择

1 1.1逆止器的选择

FBN≥1.5(F t 一F}h )

=fLg[qR0十qRu+(2q0十q)COS 13]=14463(N)

F =gqH=30520(N)

FBN≥24085(N)

驱动滚筒轴上逆止力矩:

Mr=0.65×D×FBN=12524.2N・m<16000N・In

选用逆止器型号为NYDI30,其逆止力矩为16000N・m。

11.2制动器的选择

传动滚筒轴上制动力矩:

≥ =240.9N・m

i

式中:

r——传动滚筒半径

i——减速器的减速比,取40

选用BYWZ5-250/50型制动器,其制动力矩为500N・m,

大于输送机传动滚筒轴上制动装置所需额定制动力矩,满

足带式输送制动的要求。

12结语

该运输顺槽带式输送机进入运行后,运行平稳,安全

可靠,达到了预期设计效果。0

参考文献

[1]于励民,仵自连.矿山固定设备选型手册[M].北

京:煤炭工业出版社,2007.

[2]吴晓煜.煤炭工业标准汇编[M】.北京:中国标准出

版社,2000.

作者简介:侯引莲,女,山西忻州人,山西省忻州I市

煤炭设计研究院工程师,研究方向:煤矿机电设计。

19