链板式输送机计算

- 格式:pdf

- 大小:482.36 KB

- 文档页数:16

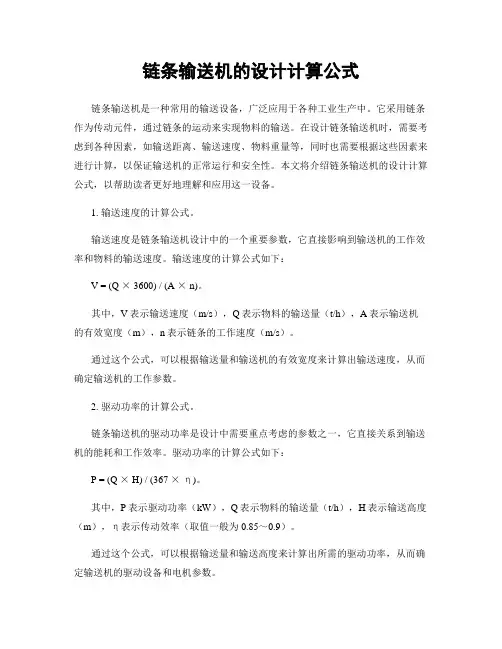

链条输送机的设计计算公式链条输送机是一种常用的输送设备,广泛应用于各种工业生产中。

它采用链条作为传动元件,通过链条的运动来实现物料的输送。

在设计链条输送机时,需要考虑到各种因素,如输送距离、输送速度、物料重量等,同时也需要根据这些因素来进行计算,以保证输送机的正常运行和安全性。

本文将介绍链条输送机的设计计算公式,以帮助读者更好地理解和应用这一设备。

1. 输送速度的计算公式。

输送速度是链条输送机设计中的一个重要参数,它直接影响到输送机的工作效率和物料的输送速度。

输送速度的计算公式如下:V = (Q × 3600) / (A × n)。

其中,V表示输送速度(m/s),Q表示物料的输送量(t/h),A表示输送机的有效宽度(m),n表示链条的工作速度(m/s)。

通过这个公式,可以根据输送量和输送机的有效宽度来计算出输送速度,从而确定输送机的工作参数。

2. 驱动功率的计算公式。

链条输送机的驱动功率是设计中需要重点考虑的参数之一,它直接关系到输送机的能耗和工作效率。

驱动功率的计算公式如下:P = (Q × H) / (367 ×η)。

其中,P表示驱动功率(kW),Q表示物料的输送量(t/h),H表示输送高度(m),η表示传动效率(取值一般为0.85~0.9)。

通过这个公式,可以根据输送量和输送高度来计算出所需的驱动功率,从而确定输送机的驱动设备和电机参数。

3. 链条张力的计算公式。

链条输送机的链条张力是设计中需要重点考虑的参数之一,它直接关系到输送机的工作稳定性和安全性。

链条张力的计算公式如下:T = (P × 1000) / (V × n)。

其中,T表示链条的张力(N),P表示驱动功率(kW),V表示输送速度(m/s),n表示链条的工作速度(m/s)。

通过这个公式,可以根据驱动功率和输送速度来计算出链条的张力,从而确定链条的选型和安装参数。

4. 链条的选择计算公式。

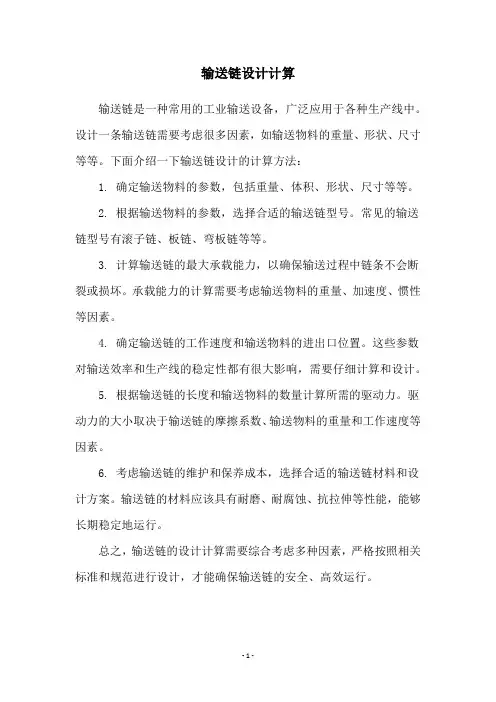

输送链设计计算

输送链是一种常用的工业输送设备,广泛应用于各种生产线中。

设计一条输送链需要考虑很多因素,如输送物料的重量、形状、尺寸等等。

下面介绍一下输送链设计的计算方法:

1. 确定输送物料的参数,包括重量、体积、形状、尺寸等等。

2. 根据输送物料的参数,选择合适的输送链型号。

常见的输送链型号有滚子链、板链、弯板链等等。

3. 计算输送链的最大承载能力,以确保输送过程中链条不会断裂或损坏。

承载能力的计算需要考虑输送物料的重量、加速度、惯性等因素。

4. 确定输送链的工作速度和输送物料的进出口位置。

这些参数对输送效率和生产线的稳定性都有很大影响,需要仔细计算和设计。

5. 根据输送链的长度和输送物料的数量计算所需的驱动力。

驱动力的大小取决于输送链的摩擦系数、输送物料的重量和工作速度等因素。

6. 考虑输送链的维护和保养成本,选择合适的输送链材料和设计方案。

输送链的材料应该具有耐磨、耐腐蚀、抗拉伸等性能,能够长期稳定地运行。

总之,输送链的设计计算需要综合考虑多种因素,严格按照相关标准和规范进行设计,才能确保输送链的安全、高效运行。

- 1 -。

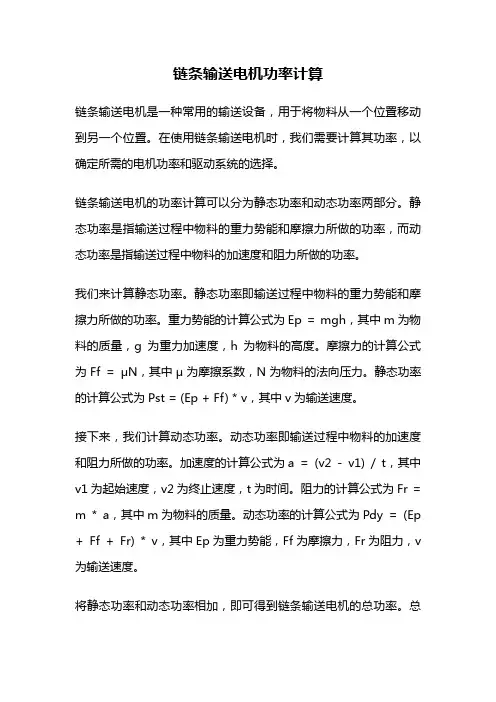

链条输送电机功率计算链条输送电机是一种常用的输送设备,用于将物料从一个位置移动到另一个位置。

在使用链条输送电机时,我们需要计算其功率,以确定所需的电机功率和驱动系统的选择。

链条输送电机的功率计算可以分为静态功率和动态功率两部分。

静态功率是指输送过程中物料的重力势能和摩擦力所做的功率,而动态功率是指输送过程中物料的加速度和阻力所做的功率。

我们来计算静态功率。

静态功率即输送过程中物料的重力势能和摩擦力所做的功率。

重力势能的计算公式为Ep = mgh,其中m为物料的质量,g为重力加速度,h为物料的高度。

摩擦力的计算公式为Ff = μN,其中μ为摩擦系数,N为物料的法向压力。

静态功率的计算公式为Pst = (Ep + Ff) * v,其中v为输送速度。

接下来,我们计算动态功率。

动态功率即输送过程中物料的加速度和阻力所做的功率。

加速度的计算公式为a = (v2 - v1) / t,其中v1为起始速度,v2为终止速度,t为时间。

阻力的计算公式为Fr = m * a,其中m为物料的质量。

动态功率的计算公式为Pdy = (Ep + Ff + Fr) * v,其中Ep为重力势能,Ff为摩擦力,Fr为阻力,v 为输送速度。

将静态功率和动态功率相加,即可得到链条输送电机的总功率。

总功率的计算公式为Ptotal = Pst + Pdy。

除了以上的计算方法,还有一些特殊情况需要考虑。

例如,当物料在输送过程中需要爬升时,需要计算物料的爬升功率。

爬升功率的计算公式为Pcl = m * g * h / t,其中m为物料的质量,g为重力加速度,h为爬升高度,t为时间。

在实际应用中,为了提高输送效率和节约能源,我们可以通过调整输送速度、减少摩擦系数、改进输送结构等方式来降低电机的功率消耗。

链条输送电机功率的计算涉及静态功率和动态功率的计算,以及特殊情况下的爬升功率的考虑。

通过合理计算和优化设计,可以选择合适的电机功率和驱动系统,以满足输送需求并提高能源利用效率。

设计题目:设计一链板式输送机传动装置一、传动简图的拟定 (3)二、电动机的选择 (3)三、传动比的分配 (5)四、传动零件的设计计算 (7)五、轴的设计及校核计算........................... . (19)六、轴承的选择和计算 (35)七、键连接的校核计算 (38)八、减速箱的设计 (40)九、减速器的润滑及密封选择 (43)十、减速器的附件选择及说明 (43)十一、设计总结............................ .. (46)十二、参考书目............................ .. (47)课程设计题目:设计链板式运输机传动装置(简图如下)原始数据:工作条件:连续单向转动,工作时有轻微振动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

链板式输送机的传动效率为0.95。

一、传动简图的拟定 设计一链板式输送机传动装置 工作条件:连续单向运转,工作时有轻微振动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

链板式输送机的传动效率为0.95。

第四组原始数据:输送链的牵引力kN F 8=;输送链的速度s m v /37.0=;输送链链轮节圆直径mm D 351=。

二、 电动机类型和结构型式的选择 1、电动机类型的选择:根据用途选择Y 系列一般用途的全封闭自冷式三相异步电动机。

2、功率的确定:⑴工作机所需功率w P : )1000/(w w w w v F P η= 因为kN F 8=;s m v /37.0=;95.0=w η,把数据带入式子中,所以m如图为主要内箱的装配底图,基于此图进行后边的轴系设计。

查手册表5-1,表5-2,表5-3。

箱座壁厚与箱盖壁厚 。

地脚螺栓直径 。

取 。

箱盖与箱座连接螺栓直径 。

根据螺栓标准取8mm 。

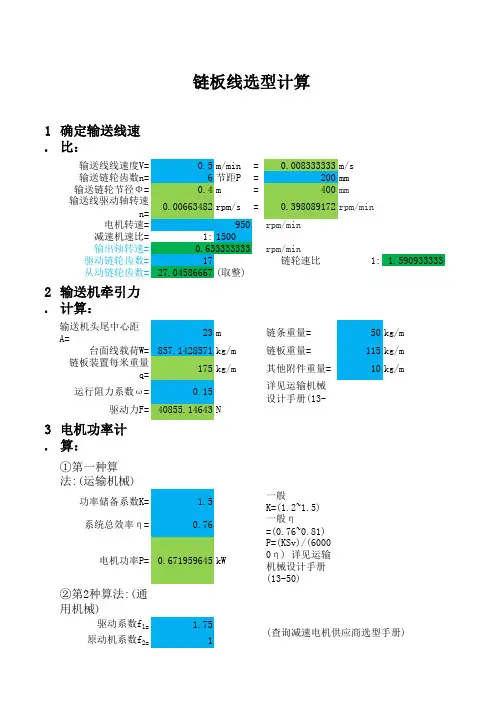

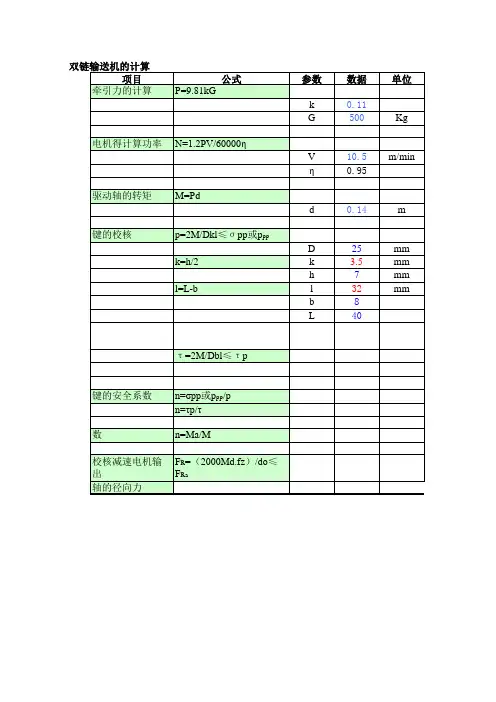

1.确定输送线速比:输送线线速度V=0.5m/min =0.008333333m/s 输送链轮齿数n=6节距P =200mm 输送链轮节径Φ=0.4m =400mm输送线驱动轴转速n=0.00663482rpm/s=0.398089172rpm/min电机转速=rpm/min 减速机速比=1:1500输出轴转速=rpm/min驱动链轮齿数=17链轮速比1: 1.590933333从动链轮齿数=27.04586667(取整)2.输送机牵引力计算:输送机头尾中心距A=23m链条重量=50kg/m 台面线载荷W=857.1428571kg/m 链板重量=115kg/m 链板装置每米重量q=175kg/m 其他附件重量=10kg/m 运行阻力系数ω=0.15详见运输机械设计手册(13-47)驱动力F=40855.14643N3.电机功率计算:①第一种算法:(运输机械)功率储备系数K= 1.5一般K=(1.2~1.5)系统总效率η=0.76一般η=(0.76~0.81)电机功率P=0.671959645kWP=(KSv)/(60000η) 详见运输机械设计手册(13-50)②第2种算法:(通用机械)驱动系数f 1=1.75原动机系数f 2=1安全系数n=2驱动力F=40855.14643N 扭矩T=16342.05857N.m 功率P=0.6812143kW P=Tn/9550最终功率P 1= 1.568585559kWP 1=P 2*f1*f2/η校核P≥0.908285733kWf b0.75(电机使用系数)链板线选型计算(查询减速电机供应商选型手册)9500.633333333*注:蓝色框为手写,绿色为自动计算结果。

机械设计手册(13-50)。

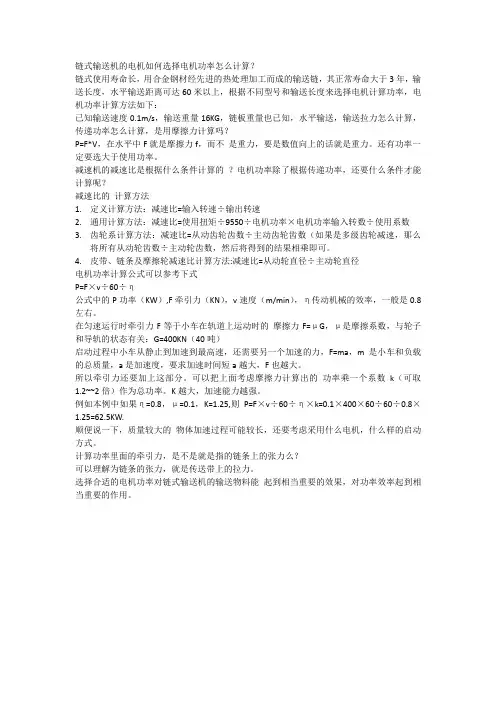

链式输送机的电机如何选择电机功率怎么计算?链式使用寿命长,用合金钢材经先进的热处理加工而成的输送链,其正常寿命大于3年,输送长度,水平输送距离可达60米以上,根据不同型号和输送长度来选择电机计算功率,电机功率计算方法如下:已知输送速度0.1m/s,输送重量16KG,链板重量也已知,水平输送,输送拉力怎么计算,传递功率怎么计算,是用摩擦力计算吗?P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就是重力。

还有功率一定要选大于使用功率。

减速机的减速比是根据什么条件计算的?电机功率除了根据传递功率,还要什么条件才能计算呢?减速比的计算方法1.定义计算方法:减速比=输入转速÷输出转速2.通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数3.齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4.皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径电机功率计算公式可以参考下式P=F×v÷60÷η公式中的P功率(KW),F牵引力(KN),v速度(m/min),η传动机械的效率,一般是0.8左右。

在匀速运行时牵引力F等于小车在轨道上运动时的摩擦力F=μG,μ是摩擦系数,与轮子和导轨的状态有关:G=400KN(40吨)启动过程中小车从静止到加速到最高速,还需要另一个加速的力,F=ma,m是小车和负载的总质量,a是加速度,要求加速时间短a越大,F也越大。

所以牵引力还要加上这部分。

可以把上面考虑摩擦力计算出的功率乘一个系数k(可取1.2~~2倍)作为总功率。

K越大,加速能力越强。

例如本例中如果η=0.8,μ=0.1,K=1.25,则P=F×v÷60÷η×k=0.1×400×60÷60÷0.8×1.25=62.5KW.顺便说一下,质量较大的物体加速过程可能较长,还要考虑采用什么电机,什么样的启动方式。

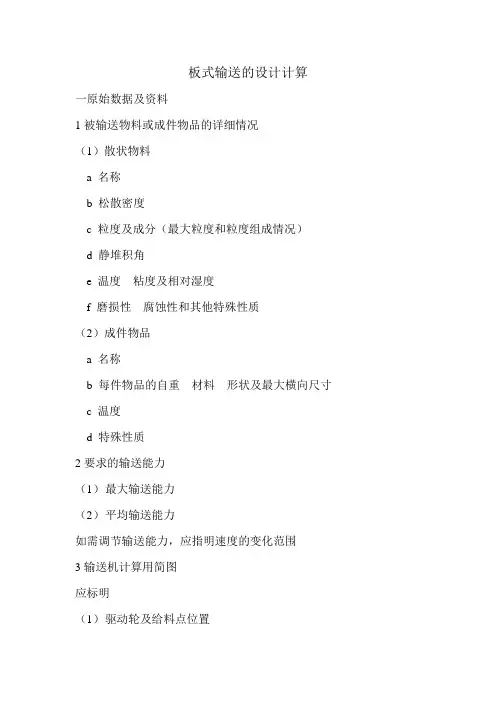

板式输送的设计计算一原始数据及资料1被输送物料或成件物品的详细情况(1)散状物料a 名称b 松散密度c 粒度及成分(最大粒度和粒度组成情况)d 静堆积角e 温度粘度及相对湿度f 磨损性腐蚀性和其他特殊性质(2)成件物品a 名称b 每件物品的自重材料形状及最大横向尺寸c 温度d 特殊性质2要求的输送能力(1)最大输送能力(2)平均输送能力如需调节输送能力,应指明速度的变化范围3输送机计算用简图应标明(1)驱动轮及给料点位置(2)各张力点之间水平和垂直距离(3)输送机倾角(4)输送机提升高度二参数选择和确定1底板宽度(1)输送散状物料时,底板宽度应根据输送机的输送能力通过计算来确定。

(2)输送状物料时,底板宽度按表13-1选择,并以物料块的尺寸来校核和圆整。

如果以选定的板宽度大于输送能力计算的数值时,应重新计算输送机的速度。

(3)输送成件物品时(见图13-4),底板宽度根据成件物品的外形尺寸按下列关系式确定,对于无挡边输送机,B=b+(50~100)(13-1)对于无挡边输送机,B=b+(100~150)(13-2)式中B-底板宽度,mmb-成件物品最横向尺寸,mm被输送的b-成件物品最横向尺寸b,根据输送机的装料方式定。

对于能定位对中安放物品的输送机,因可保证使成件物品在底板处于一定的位置,故尺寸可按13-4(a)选用。

对于人工安放的输送机,尺寸b应按图13-4(b)选用。

2挡板高度(1)当输送散状物料时,挡边高度与物料粒度的大致关系列于表13-2(2)当输送成件物品时,挡板高度应使成件物品在底板上的位置可靠,此高度一般不高于100~160。

3运行速度板式输送机的运行速度,一般在0.125~0.063m/s的范围内选定,见表13-34弯曲半径(1)对于无护轨(俗称压轨)的输送机,其凹弧段的弯曲半径(见图13-5)按下式确定R1≥S/(q0*g)*K式R1凹弧段的弯曲半径,mS弯曲段挠出点张力,Nq0输送机行走部分单位长度质量,kg/mg重力加速度,9.81m/s2K系数按表13-4选定(2)对于有护轨的输送机,其凹弧段及凸弧段的最小弯曲半径按表13-5确定5张紧行程螺旋张紧装置的张紧行程根据牵引链条的节距选定,按表13-6选用。

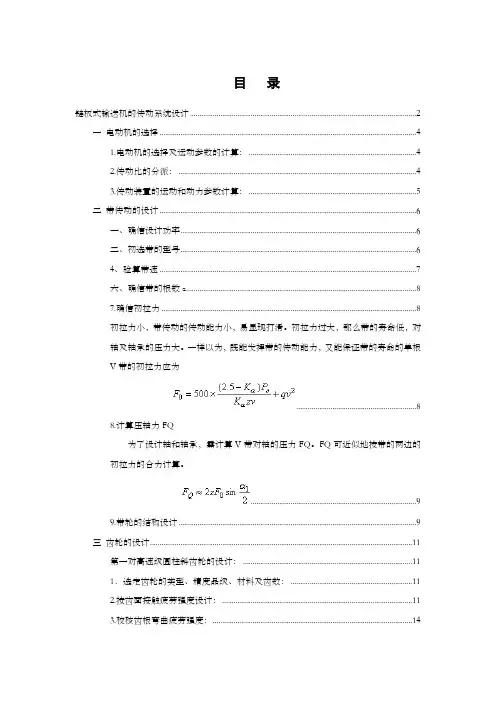

目录链板式输送机的传动系统设计 (2)一电动机的选择 (4)1.电动机的选择及运动参数的计算: (4)2.传动比的分派: (4)3.传动装置的运动和动力参数计算: (5)二带传动的设计 (6)一、确信设计功率 (6)二、初选带的型号 (6)4、验算带速 (7)六、确信带的根数z (8)7.确信初拉力 (8)初拉力小,带传动的传动能力小,易显现打滑。

初拉力过大,那么带的寿命低,对轴及轴承的压力大。

一样以为,既能发挥带的传动能力,又能保证带的寿命的单根V带的初拉力应为 (8)8.计算压轴力FQ为了设计轴和轴承,需计算V带对轴的压力FQ。

FQ可近似地按带的两边的初拉力的合力计算。

(9)9.带轮的结构设计 (9)三齿轮的设计 (11)第一对高速级圆柱斜齿轮的设计: (11)1.选定齿轮的类型、精度品级、材料及齿数: (11)2.按齿面接触疲劳强度设计: (11)3.校核齿根弯曲疲劳强度: (14)第二对高速级圆柱斜齿轮的设计: .........................................................................................17 1选定齿轮的类型、精度品级、材料及齿数: ....................................................................17 2按齿面接触疲劳强度设计: ....................................................................................................18 3校核齿根弯曲疲劳强度: (20)[]t F S F F n KFY Y Y bm ααβασσε=≤ (20)5.齿轮的结构设计: ..........................................................................................................................24 四.轴的设计 (26)高速轴设计: ...................................................................................................................................26 1.轴的材料: ....................................................................................................................................26 2.轴的初步估算: ...........................................................................................................................26 3.轴的结构设计: ...........................................................................................................................26 4.求轴上的载荷: ...........................................................................................................................28 五.转动轴承的校核计算 . (31)高速轴的转动轴承校核计算: ...................................................................................................31 1.求作用在轴承上的载荷: .........................................................................................................31 2.验算轴承寿命: ...........................................................................................................................33 六、平键联接的选用和计算 ................................................................................................. 33 (一) 输入轴上两个平键联接的强度计算: ................................................................ 33 (二)中间轴上键联接的强度计算: ......................................................................... 34 (三)输出轴上的两个平键的强度计算: ................................................................. 34 七、联轴器的选择及计算 .. (35)低速轴输出端联轴器的选择: ..................................................................................... 35 八、润滑方式的选择 ............................................................................................................. 36 九、箱体及其附件设计计算 ................................................................................................. 36 十、参考文献 . (41)链板式输送机的传动系统设计链板式输送机传动装置如图1-1所示 :图1-1 设计参数:一 电动机的选择1.电动机的选择及运动参数的计算:(1)选择电动机的类型和结构形式:Y 系列三相异步电动机(2)电动机功率的选择:1)工作机所需要的有效功率为:P ω=F v =1500×=注:工作机构的有效阻力F ,v 为工作机构的圆周转速。

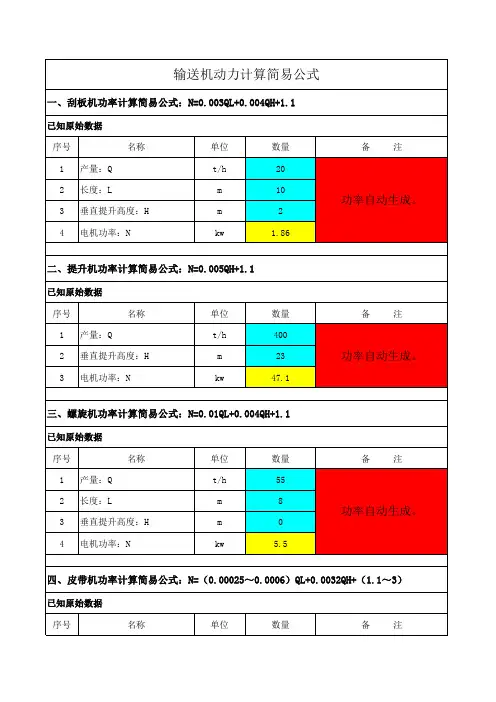

输送机动力计算简易公式输送机是一种用于输送物料的工业装置,它可以将物料从一个地点运送到另一个地点。

输送机通常由输送带、滚筒、驱动装置等组成,而输送带的动力计算是确定输送机的设计和选型的重要参数之一、本文将介绍输送机动力计算的简易公式。

1.输送机的基本动力计算公式输送机的基本动力计算公式可以通过以下四个参数进行计算:P=功率(单位:千瓦)T=系统传动扭矩(单位:牛顿米)N=输送速度(单位:米/秒)η=效率(单位:百分比)根据以上参数,使用以下公式可以计算输送机的功率:P=(T×N)/(9550×η)2.输送机的传动扭矩计算输送机的传动扭矩可以通过以下公式进行计算:T=(F×R)×μ其中,F是输送力(单位:牛顿),R是输送带半径(单位:米),μ是输送带与物料的摩擦系数。

输送力可以通过以下公式计算:F=(M×g)+(M×a)其中,M是输送物料的质量(单位:千克),g是重力加速度(单位:米/秒^2),a是物料加速度(单位:米/秒^2)。

3.输送机的速度计算输送机的速度可以通过以下公式计算:N=D×π×n其中,D是滚筒直径(单位:米),n是滚筒转速(单位:转/分钟)。

4.输送机的效率计算输送机的效率可以通过以下公式计算:η=(Pm/Pe)×100其中,Pm是输送机的机械损失功率(单位:千瓦),Pe是输送机的输入功率(单位:千瓦)。

5.输送带的摩擦系数计算输送带的摩擦系数可以通过以下公式计算:μ=(T1-T2)/(2×F×R)其中,T1和T2是输送带两侧张力(单位:牛顿)。

6.输送机的电机选型根据输送机的功率需求,可以选择适当的电机进行驱动。

电机的额定功率应大于输送机的功率,以确保正常运行和长寿命。

以上是输送机动力计算的简易公式,可以帮助我们快速计算输送机的设计和选型参数。

在实际应用中,还需要考虑其他因素,如输送机的工作环境、物料性质等,并根据实际情况进行修正和优化。

课程设计字第院(系)材料科学与工程专业材料科学与工程班级姓名济南大学年月日课程设计任务书学院材料科学与工程专业材料科学与工程学生姓名学号课程设计题目: 500t/d粉磨(球磨)生产线设计课程设计内容与要求:一、设计原始数据:选粉机:旋风式选粉机;循环负荷率:150%;回粉输送距离:20.35 M;成品输送设备:FU拉链机;二、设计要求:1、设计计算:球磨机、选粉机、斗式提升机、风机、回磨粗粉输送机、成品输送机选型计算;2、绘制生料粉磨系统的工艺布置图或设备安装图(1#图纸1张)。

设计开始日期2012年12月29日指导老师2013年1月11日目录1 前言-----------------------------------------------21.1 FU链式输送机的简介 ------------------------------------21.2 工作原理-------------------------------------------------21.3 典型可输送物料-------------------------------------------21.4 FU型链式输送机特点------------------------------------21.5 主要部件结构特点---------------------------------------31.6 FU链式输送机工艺布置----------------------------------31.7 FU链式输送机技术参数-----------------------------------42 计算与选型------------------------------------------43 FU拉链机的保养-------------------------------------74 参考资料---------------------------------------------85 课程设计感想---------------------------------------- 9济南大学课程设计说明书用纸本组的设计题目为“500t/d粉磨(球磨)生产线设计”,原料经粉磨、提升、选分、输送,最终到达成品料仓,由于整个生产线涉及的设备较多,为了详细对设备进行介绍,将设计说明书分为几个部分撰写,本人负责FU链式输送机部分说明书的撰写。

1、垂直重物张紧配重简易算法:G=8.5L(L为输送机长度);

2、张紧行程简易计算:S=Lε+Sa{Sa为安装行程,ε为输送机带伸长率(棉帆布输送带伸长率取1%)};

3、电机功率简易计算:P M=P A/η1η2η3η 4

传动滚筒功率:P A=70LV/1000

η1——联轴器/链轮效率:每组机械联轴器取0.98,每组链轮取

0.93,液体耦合器取0.96;

η2——减速器传动效率:按每级传动效率0.98(二级减速机为

0.982依此类推);

η3——电压降系数,一般取0.90~0.95;

η4——多机驱动不平衡系数,一般取0.90~0.95,单驱动时取1。

注:所算功率均需设置安全系数:水平输送取1.1~1.3,上行输送及受冲击力较大时(例如汇集输送机)取1.3~1.5。

计算后查电机机型谱,按就大不就小原则选定电动机功率。

3、辊筒标准:

长度20米以内水平输送机及15米以内登高输送机原则上采用光面辊筒,大于上述长度的采用铸胶辊筒。

辊筒直径标准

4、辊筒轴径计算:

根据电机减速机选型,主动辊筒轴径最小位置原则上不小于所选减速机输出轴直径,从动辊筒轴径最小位置原则上比主动轴径小1到2个轴承型号。

张紧辊筒轴径最小位置与从动辊筒一直,但原则上不大于60mm。

5、钢丝绳型号选择:

升降输送机钢丝绳直径不小于8mm,重物张紧钢丝绳直径不小于12mm。

6、现场安装标准:

轻轨压板距离1.2米,双侧压紧,每个轻轨连接处对称位置增设压板4件。

输送机安装后对角误差小于3cm,直线度误差小于2cm,水平度误差小于2cm。