铁路货车轴承标记

- 格式:doc

- 大小:270.24 KB

- 文档页数:5

8油漆与标记8.1 综合要求8.1.1基本作业条件8.1.1.1可在预修场地进行除锈、补漆和清除铁路货车标记。

8.1.1.2须配置以下主要工艺装备:漏模、喷枪、毛刷、毛滚、梯子或移动工作平台。

8.1.1.3配件标识可采用条形编码或机械喷涂方式。

8.2 油漆8.2.1 油漆涂装须符合下列要求:8.2.1.1车体及底架新截换、新挖补、新补强部分、新换零部件和加热调修的底架、车体钢结构及铆接零部件金属结合面组装前须涂防锈漆,外露部分须涂防锈漆及面漆;车体、底架及零部件锈蚀部位、油漆脱落处须补漆。

8.2.1.2涂漆前须清除锈垢及周边脱层的漆膜,并符合相应的清洁度等级。

8.2.1.3油漆须按表8-7和8-8规定喷涂,车体所涂面漆除另有规定者外,须按原车面漆颜色及漆种涂装,并与全车颜色一致。

8.2.2油漆涂装质量须符合下列要求:8.2.2.1补漆须全部覆盖剥漆部位,涂抹均匀,应与周围漆色一致。

8.2.2.2车体及底架涂装油漆形状应呈方形且四边与车体或底架四边基本平行,油漆干膜总厚度不小于80μm。

8.3 车辆标记8.3.1 各种标记均须重新涂打,并须齐全、准确、位正、清晰、颜色符合规定。

8.3.1.1技术性能标记和检修标记规格、位置等须符合TB/T1.1《铁道车辆标记一般规则》、TB/T1.2《铁道车辆标记文字与文体》规定及图样要求。

装运酸碱类货物罐车及运输危险品专用铁路货车,按《铁路危险货物运输管理规则》等有关规定涂打标记。

8.3.1.2涂打标记时,须待面漆干燥后(以不沾手为准),方可涂打。

标记均不得手写。

标记颜色和标记处所的底色规定见表8-1。

表8-1 标记颜色和底色对照表8.3.1.3除特殊规定者外,标记字号须符合以下要求:8.3.1.3.1铁路货车标记中的汉字采用国家正式公布执行的简化字,并符合设计要求。

8.3.1.3.2铁路货车检修标记涂打字号规定见表8-2。

8.3.2 铁路货车技术性能标记须符合现车性能、特点的要求,除定位标记外,车体两侧标记、车号须一致;产权、配属标记按下列要求涂打:8.3.2.1国铁货车须涂打路徽标记。

精心整理批准文号:中铁认函[2015]186号编号:HLX-003:2015铁路货车轴承一般检修资质审查细则(V1.0)2015-05-27发布2015-05-27实施精心整理前言本细则依据铁总运[2014]121号文《中国铁路总公司关于印发<铁路车辆维修资质管理办法>的通知》及相关法律法规的要求制定。

本细则自实施之日起,原《铁路货车轴承一般检修生产质量认证细则》作废。

本细则由中铁检验认证中心编制,报中国铁路总公司运输局核备。

本细则版权归中铁检验认证中心所有,任何单位和个人未经许可不得擅自用于商业用途。

目录12344.1受理4.24.34.44.556批准附录1附件1表1表2铁路货车轴承一般检修资质审查细则1.适用范围本细则适用于铁路货车重要零部件轴承一般检修的资质审查。

本细则所称铁路货车是指直接承担铁路公共运输和检测试验任务的铁路货车和经国家铁路过轨运输的企业自备铁路货车,以及其他规定按照铁路车辆管理础条件;具备能够验证维修质量的计量、检验、试验手段和完善的管理制度、产品质量保证体系以及售后服务体系;应符合《铁路货车轴承一般检修资质审查检查表》(附件1);d)申请单位应当具有申请型号轴承一般修必备的相关技术文件;e)初步审查合格;f)法律法规及中国铁路总公司规定的其他条件。

2.2申请单位具有多个维修地址的,申请时应当加以明确。

每个维修地址应单独申请资质。

3.申请材料3.1申请铁路货车轴承一般检修资质应当提交下列材料:a)铁路货车重要零部件维修资质审查申请书(附录1);b)企业法人营业执照副本的复印件,铁路运输企业授权的分支机构应提供授权证明复印件;h)车辆监造单位、或验收单位、或申请单位所在(地)铁路局车辆管理部门出具的试修监督检验报告;i)法律法规及中国铁路总公司要求的其他材料。

3.2申请单位应当按照规定的格式填写申请材料,并对申请材料内容的真实性、有效性负责。

3.3申请单位具有多个维修地址的,应分别提交完整的申请材料。

铁路货车轮轴及零部件标记5.1车轴标记5.1.1包括车轴制造标记、轮对组装标记和特殊标记。

5.1.2车轴标记刻打位置5.1.2.1在车轴两端面上,以轴端中心孔中心与轴端三个螺栓孔中心的假想线及其延长线将轴端分成三等分,构成三个扇区,如图5-1所示。

图5-1 车轴标记分区示意图5.1.2.2车轴标记须按规定刻打在某一扇区内。

5.1.3车轴制造标记5.1.3.1 车轴钢冶炼熔炼号:阿拉伯数字或阿拉伯数字和字母组成,如D1006048,字高7㎜。

5.1.3.2 车轴钢钢种标记:1个字母,字高7㎜,打在熔炼号后面,LZ50钢钢种标记为“W”,LZ45CrV钢钢种标记为“H”,LZ40钢钢种标记省略。

5.1.3.3 车轴制造(锻造)单位代号:3位阿拉伯数字或字母,如114,字高7㎜。

5.1.3.4 车轴锻造年月:年、月分别用2位阿拉伯数字表示,如1012,字高 7㎜。

5.1.3.5 车轴锻造顺序号(轴号):用1~6位阿拉伯数字表示,从1~999999循环刻打;如22772,字高7㎜。

2015年之前生产的LZ45CrV钢车轴用5位阿拉伯数字表示,从00001~99999循环刻打。

5.1.3.6 车轴方位标记:“左”字标记,字高7㎜。

5.1.3.7 车轴轴型标记:用字母及阿拉伯数字表示,如RF2 、RE2B、RD2等,字高7㎜,角标字高5㎜。

5.1.3.8 车轴制造超声波穿透探伤检查钢印标记:“↑”,高10㎜。

5.1.3.9 超声波穿透探伤工作者的责任钢印标记:“”,“C”字高5㎜,超探工作者编号“1”字高3㎜,三角形框高8㎜,下底宽10㎜。

5.1.3.10 车轴制造标记须集中刻打在轴端的某一扇区之内并永久保留,排列位置如图5-2所示。

图5-2 车轴标记示意图5.1.4轮对组装标记5.1.4.1 轮对组装及组装单位标记:“×××”,矩形框长12mm,高7mm,框内刻打轮对组装单位代号,字高5mm,如131。

…………………哈尔滨铁道科技摘要:针对现场实际,结合对新轮规、新文件的理解以及日常对外观检查积累的经验进行探讨。

关键词:铁路货车轮轴段修轴承寿命外观中图分类号:U 297.332文献标识码:C1前言近年来,随着铁路发展的快速推进,提速重载列车的广泛应用,对车辆运行质量要求越来越高。

通过现场实地调研,段修中轴承退卸率不断增高,故障轴承退卸及轴承寿命管理、钢保持架轴承退卸、SK F197726轴承接触罩改密封结构退卸量不断加大。

如果段修时轴承寿命管理判断不准、故障轴承漏检查必将对车辆造成极大的威胁,为此,只有不断提高源头质量,正确识别和判断轴承寿命管理,提高轴承外观检查质量,才能确保运行车辆的绝对安全。

笔者针对工作中积累的轴承外观检查中对轴承寿命管理和轴承故障检查的一点不成熟的方法进行探讨。

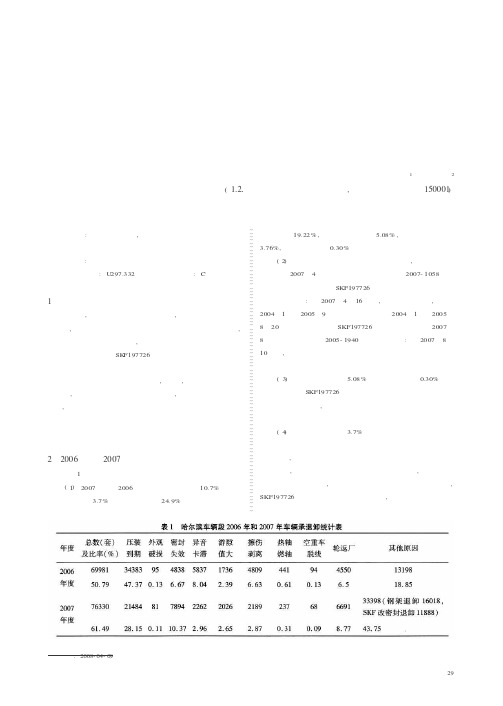

22006年度和2007年度轴承退卸原因统计从表1可以看出统计情况。

(1)2007年度比2006年度轴承退卸率高出10.7%。

其中密封失效高出3.7%、其他原因高出24.9%。

而压装到期退卸数量减少19.22%,异音卡滞减少5.08%,擦伤剥离减少3.76%,热轴燃轴减少0.30%。

(2)分析退卸率高的主要原因是其他原因,而其它原因中主要是2007年4月份执行铁道部运装货车电2007-1058号电报关于进一步加快淘汰S KF197726型轴承接触式密封装置有关规定要求即:自2007年4月16日起,在货车段修时,应对2004年1月至2005年9月期间新造、大修和2004年1月至2005年8月20日期间一般检修的SKF197726型轴承全部退卸。

2007年8月执行运装货车电2005-1940号电报要求即:自2007年8月10日起,段修时所有钢保持架轴承必须全部退卸并按规定换装塑钢保持架。

以上两项新技术政策使得退卸轴承数量增多。

(3)从异音卡滞减少5.08%、热轴燃轴减少0.30%。

可以看出正因为S KF197726轴承接触罩改迷宫式密封罩才有热轴轴承数量在减少,正因为钢保持架轴承退卸不再装车使用才有异音卡滞轴承数量在减少。

铁路货车轮轴轴承检修作业指导书4.6.1轴承一般检修4.6.1.1 基本作业条件4.6.1.1.1 基本工序清洗及分解,刻写编号,外圈除锈、磁粉探伤及清洗,零件外观检查及手工修磨,尺寸检测,刻写(打)一般检修标记,清洗及组装。

4.6.1.1.2 主要工装设备轴承密封组成分解设备、轴承零部件清洗设备、外圈除锈设备、外圈喷淋设备、外圈磁粉探伤机、轴承零部件退磁机、轴承清洗设备、密封组成或内油封组成或外油封组成压装设备、轴承注脂及匀脂机、标记刻写(打)设备。

4.6.1.1.3 主要检测器具电子秤、轴承游隙测量设备、轴承检测仪、扭矩测量机。

4.6.1.1.4 作业环境(1)轴承一般检修须在独立的生产场所内进行。

(2)轴承零部件检测间、存放间及组装间须封闭,温度和相对湿度应符合附件4的规定。

(3) 24h内轴承检测间、存放间及组装间的落尘量应符合附件4的规定。

(4)轴承检测间的温度、相对湿度应每天检查并记录;落尘量定性检查每周不少于2次,定量检查每月进行1次,且在定性检查合格后的第二天进行。

4.6.1.1.5 工序控制(1)须做到一般检修品、待大修品、报废品及不同型号的检修品相隔离。

(2)建立轴承一般检修工艺流水线,主要包括轴承清洗及分解线、轴承检测及修理线、轴承组装线。

(3)须执行原套原位检修,除密封座和中隔圈外,禁止轴承外圈、内圈及滚子进行互换和拼修。

(4)轴承搬运、清洗及检修过程中零部件不得磕碰伤,保持架不得脱落。

4.6.1.2 技术要求4.6.1.2.1 轴承清洗及分解(1)轴承清洗须采用对轴承零件无腐蚀作用的清洗介质。

(2)内圈组件的清洗温度须不大于80℃,清洗时须防止保持架磕碰伤和离心力对保持架的冲击。

(3)轴承清洗后,零件表面无明显油垢。

(4)轴承零件清洗后须进行防锈处理。

(5)分解后的油封、密封罩、密封组成(不含密封座)须报废。

4.6.1.2.2 编号轴承分解后内圈、外圈须编号,要求准确、清晰;同一套轴承两内圈组件与外圈原滚道须一一对应,不得错位。

铁路货车轴承介绍

1 轴承概述

轴承的功能

轴承功能是指在相对旋转的轴和座孔之间起支承作用并传递载荷,或起定位作用而限制轴和座孔间的轴向相对位移。

轴承的组成

铁路货车轴承单元由内圈、外圈、滚动体、保持架、润滑剂和密封组成。

铁路货车轴承附件一般由前盖、后挡、

轴端螺栓、防松片、标志板和施封锁组成。

后挡

保持架

前盖内圈外圈滚子

密封罩油封

中隔圈

轴承各件的作用

内圈装配在轴上并与轴一起旋转;外圈起支承作用;滚动体在内、外圈之间转动,保持架除将滚动体等间距排列,还有引导滚动体运动,改善轴承内部润滑性能,防止滚动体脱落等作用;密封起防止轴承内部油脂泄露及外部异物进入轴承内部的作用;油脂保证轴承内各接触间的润滑作用,减少磨损。

轴承类别。

铁路货车轴承标记

5.3.1 制造标记

5.3.1.1 基本标记有轴承型号、制造单位代号和制造年月。

在外圈制造年月后须刻打生产顺序号,按6位阿拉伯数字编排,在内圈制造年月后须刻打材料批次号,按3位阿拉伯数字编排。

5.3.1.2 轴承公称内径直径比原型公称内径直径小0.5mm

的等级轴承,在内圈的轴承型号后再刻打“D1”标记。

5.3.1.3 标记分别机械刻打在外圈外径凹槽中和内圈大端面上,相互之间要有明显的间隔。

5.3.1.4 标记为永久性标志,应清晰、易识别。

5.3.1.5 标记字高3.5mm。

标记示例如图5-14所示。

(a)外圈外径凹槽刻打标记(b)内圈大端面刻打

标记.

(c)等级轴承内圈大端面刻打标记

图5-14 轴承制造标记示例图

5.3.2 大修标记

5.3.2.1 大修标记有轴承大修符号,轴承大修单位代号,轴承大修年月,补充新品标记(更换内圈或外圈新品时)和轴承编号。

5.3.2.2 轴承外圈上的大修标记分别刻打在外圈外径凹槽中和刻写在外圈内径面上。

外圈外径凹槽中的大修标记须采用刻字机刻打,在轴承制造标记后面集中排列;外圈内径面上的大修标记可采用手工刻写,应集中排列,不得损伤滚道。

大修符号为“○”、轴承大修单位代号如“TMB”、轴承大修年月如“1407”和补充新品标记“X”(补充新品外圈时在大修年月标记后面刻打)和轴承编号(按5位数逐月编排,外圈内径面上不刻写),外圈标记示例如图5-15所示。

5.3.2.3 轴承内圈上的大修标记须采用刻字机刻打在内圈大端面上,在轴承制造标记后面集中排列,轴承大修符号为”1407“轴承大修年月如、”TMB“轴承大修单位代号如、“○”和补充新品标记“X”(补充新品内圈时在大修年月标记后面刻打),内圈标记示例如图5-16所示。

5.3.2.4 轴承大修符号为直径Φ10mm的圆,其他拼音字母、汉字和阿拉伯数字的字高为5mm,深度不小于0.15mm。

图5-15 轴承大修外圈标记示意图

图5-16 轴承大修内圈标记示意图

5.3.3 一般检修标记

5.3.3.1 一般检修标记有一般检修符号、检修单位代号、检修年月日。

5.3.3.2 轴承外圈上的一般检修标记须刻写在外圈内径面上,集中排列,不得损伤滚道。

内圈上的一般检修标记须采用刻字机刻打在内圈大端面上,在轴承制造标记后面集中排”、153列。

一般检修符号为“◇”、一般检修单位代号如“

一般检修年月日(年份后两位、月日各两位)如“140321”,

标记示例如图5-17所示。

(a)外圈内径面刻写标记(b)内圈大端面刻写标记

图5-17 轴承一般检修标记示例图

5.3.3.3 标记采用酸笔刻写或刻字机刻打,不得损伤滚道,采用酸笔刻写时应用中和液揩拭;数字及字母标记字高推荐5mm,要求字体端正、笔划清楚、排列整齐。