DSc620产品培训资料

- 格式:ppt

- 大小:2.44 MB

- 文档页数:16

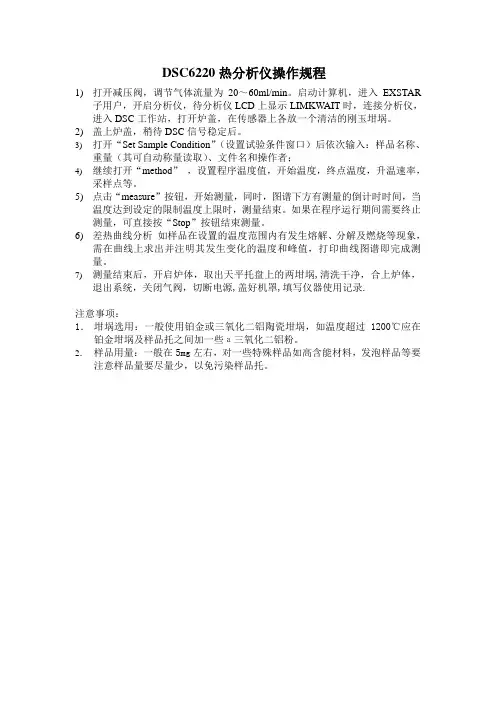

DSC6220热分析仪操作规程

1)打开减压阀,调节气体流量为20~60ml/min。

启动计算机,进入EXSTAR

子用户,开启分析仪,待分析仪LCD上显示LIMKWAIT时,连接分析仪,进入DSC工作站,打开炉盖,在传感器上各放一个清洁的刚玉坩埚。

2)盖上炉盖,稍待DSC信号稳定后。

3)打开“Set Sample Condition”(设置试验条件窗口)后依次输入:样品名称、

重量(其可自动称量读取)、文件名和操作者;

4)继续打开“method”,设置程序温度值,开始温度,终点温度,升温速率,

采样点等。

5)点击“measure”按钮,开始测量,同时,图谱下方有测量的倒计时时间,当

温度达到设定的限制温度上限时,测量结束。

如果在程序运行期间需要终止测量,可直接按“Stop”按钮结束测量。

6)差热曲线分析如样品在设置的温度范围内有发生熔解、分解及燃烧等现象,

需在曲线上求出并注明其发生变化的温度和峰值,打印曲线图谱即完成测量。

7)测量结束后,开启炉体,取出天平托盘上的两坩埚,清洗干净,合上炉体,

退出系统,关闭气阀,切断电源,盖好机罩,填写仪器使用记录.

注意事项:

1.坩埚选用:一般使用铂金或三氧化二铝陶瓷坩埚,如温度超过1200℃应在铂金坩埚及样品托之间加一些а三氧化二铝粉。

2.样品用量:一般在5mg左右,对一些特殊样品如高含能材料,发泡样品等要注意样品量要尽量少,以免污染样品托。

TA(Du Pont) Instruments 热分析与流变仪使用技术训练班DSC使用技术训练班(二)forDSC Q 10/Q100/Q1000热分析及流变仪实验室的基本需求1.室温控制在20~35°C之间2.环境干净而无尘3.工作场所通风良好4.避免仪器直接接受阳光曝晒5.仪器需放置在水平,稳固且无震动的桌面上6.仪器用电的电压需稳定,最好加装稳压器7.若需使用气体洗涤或冷却时,则必须为干净、无油、无水的冷气体。

因此,决定在此气体进入仪器前之处理方式。

通常被考虑到之前处理设备有:无油无水空气压缩机、氮气产生器、冷冻式气体除湿剂、分子筛干燥器等。

8.若仪器使用的气体要求固定的压力或流量时,则可装设调压阀或流量计作精准的控制。

9.若需用到冷却水时,则需讲究清洁且无水生生物。

最好使用纯水,必要时加入抗冻剂、消泡剂或杀菌剂。

第一部分1、仪器原理与应用简介…………………………………….1-12、应用介绍……………………………………………….第二部分DSC与TGA简易保养与注意事项…………………………………2-1第三部分DSC 标准操作程序(Thermal Advantage Software)DSC校正……………………………………………………3-1 DSC实验程序………………………………………………..3-8结果分析…………………………………………………...3-11 DSC 标准操作程序(Thermal Solution Software)DSC校正…………………………………………………..3-27 DSC实验程序………………………………………………3-34结果分析…………………………………………………..3-37第四部分诡异的DSC图谱……………………………………………4-1DSC 标准操作程序(Thermal Advantage Software)DSC 标准操作程序(Thermal Advantage Software)DSC 校正DSC的校正型式有三种:基线校正(Balance Calibration)、Tzero Calibration-Sapphire Run及炉子常数与温度校正(Cell Constant & Temperature Calibration)。

机械制造装备设计课程设计计算说明书题目车床床头箱设计指导教师李楠院系机械工程学院班级机自0901班姓名王英坤完成时间2012年9月2日目录目录 (1)1绪论 (3)1.1课题研究背景及选题的意义 (3)1.1.1课题的背景 (3)1.1.2研究的意义 (3)1.1.3课题的目的 (3)1.2完成的内容 (4)2.机床主要参数的确定 (4)2.1 动力参数的确定 (5)2.2运动参数的确定 (5)2.2.1 主轴最低和最高转速的确定 (5)3 主传动系统的设计 (7)3.1 主传动方案拟定 (7)3.2皮带轮直径和齿轮齿数的确定及转速图拟定 (7)3.2.1确定皮带轮动直径 (7)3.2.2 确定齿轮齿数 (8)3.2.3 转速图拟定: (9)3.2.4 主轴转速系列的验算 (9)3.3 确定各传动轴和齿轮的计算转速 (10)4 传动件的估算和验算 (11)4.1齿轮模数的计算 (11)4.1.1 各传动轴功率的计算 (11)4.1.2齿轮模数的计算 (12)4.1.3 计算各轴之间的中心距 (13)4.2 三角带传动的计算 (14)4.2.1计算皮带尺寸 (14)4.3 传动轴的估算和齿轮尺寸的计算 (15)4.3.1确定各轴的直径 (15)4.3.2 计算各齿轮的尺寸 (16)4.3.3验算小齿轮的齿数 (16)4.3.3齿轮校验 (17)5 主轴部件的验算 (19)5.1验算主轴轴端的位移y a (19)5.2 前轴承的转角及寿命的验算 (21)5.2.1 验算前轴承处的转角θβ (21)5.2.2 验算前支系寿命 (21)6主传动系统的结构设计.............................................................................. 错误!未定义书签。

6.1 皮带轮及齿轮块设计 (22)6.2 轴承的选择 (22)6.2.1各轴承的选择 (22)6.2.2 主轴设计 (22)6.3箱体设计 (23)6.4操纵机构的设计 (23)6.5密封结构及油滑 (23)总结 (23)1绪论1.1课题研究背景及选题的意义1.1.1课题的背景机械的水平随着机床的精密程度,机床的属性决定了它在国民经济中的重要地位,机床的技术水平直接影响机械制造工业产品的质量和劳动生产效率,机床直接标志着一个国家的工业生产的能力和科学技术水平。

仪器校准由于仪器必须与探头结合起来使用才能成为完整的探伤系统,而不同的探伤对象和环境又需要使用不同的探头,因此对探伤系统的校准是保证探伤结果真实有效的必要工作。

探伤系统的校准主要包括以下几个重要参数:1、零偏(探头延迟):由于压电晶片非常脆弱,不能直接与工件接触摩擦,因此在晶片前面都有保护晶片的保护膜或者楔块,而零偏就是指超声束在保护膜或楔块中的传播时间。

2、声速:数字式探伤仪都通过仪器测量出超声波从发射开始到反射回来的时间,然后再乘以工件内部的声速,来对回波定位,因此,精确的测量工件内部超声波传播速度,是对缺陷定位的重要参数。

3、入射点(前沿):对于斜探头而言,由于声束是倾斜入射,因此还需测量出主声轴入射到工作表面的交点到探头前端的距离,也称为前沿,测出前沿距离后,在斜探头探伤过程中测量缺陷水平距离时,就可以直接从探头前端开始定位。

4、折射角(K值):对于斜探头而言,由于声束是倾斜入射,又由于楔块与工件的声束差异较大,因此入射角与倾斜角差距较大,而斜探头对缺陷定位主要是通过声程、水平、深度三个座标的三角关系还计算得出,因此测定声束折射角对斜探头探伤定位是最重要的因素之一。

在国内由于早期都是以模拟仪器为主,因此习惯用折射角的正切值来表示,俗称K值也就是水平与深度的比值。

5、AVG曲线(DGS、DAC):AVG曲线是描述反射的距离、波幅及当量之间关系的曲线,主要用于根据缺陷反射回波的时间和波幅来确定缺陷的当量大小,是探伤时对缺陷定量的有效手段。

1选择HS620型探伤仪的接收系统状态探伤仪的接收系统所处的状态的不同组合适用于不同的检测任务。

对于特定的要求,选取某种状态组合,将起优化回波波形,改善信噪比,获得较好的近场分辨力或最佳的灵敏度余量的作用。

在仪器校准前,可选择最佳组合的接收系统,以提高仪器的校准精度。

工作方式选择:本机设有自发自收和一发一收两种工作方式,分别适用于单晶和双晶探头的使用,用户可根据所使用的探头来进行设置相应的工作方式。