焊条选用

- 格式:ppt

- 大小:246.00 KB

- 文档页数:103

钢筋焊接焊条的型号应根据设计确定,如设计没有规定,应按不同的接头形式采用不同的焊条。

帮条焊、搭接焊:HPB235采用E4303焊条;HRB335采用E4303焊条;HRB400采用E5003焊条;RRB400采用E5003焊条。

坡口焊、预埋件穿孔塞焊:HPB235采用E4303焊条;HRB335采用E5003焊条;HRB400采用E5503焊条;RRB400采用E5503焊条。

窄间隙焊:HPB235采用E4316,E4315焊条;HRB335采用E5016,E5015焊条;HRB400采用E6016,E6015焊条。

钢筋与钢板搭接焊接、预埋件T型焊接:HPB235采用E4303焊条;HRB335采用E4303焊条;HRB400采用E5003焊条。

其中,“03”表示钛钙型药皮焊条(酸性),脚、直两用,工艺性能良好,是最常用的焊条之一。

“16”为低氢钾型,交流或直流反接,碱性焊条。

“15”为低氢钠型,直流反接,碱性焊条。

文章摘要: 工程监理中发现,有些人认为Ⅱ级钢筋焊接必须采用E5003焊条,即“结50x”焊条,而不能使用E4303焊条,即“结42x”焊条。

其实,这是一种误解。

筋焊条选用应首先符合设计要求,如果设计无要求,Ⅱ级钢筋当采用搭接焊时可以采用E4303焊条。

《钢筋焊接及验收规程(JGJl8—2003)》中第3.0.3条规定:电弧焊所采用的焊条……其型号应根据设计确定;若设计无规定时,可按表3.0.3选用。

即Ⅱ级钢筋接头型式为搭接焊和帮条焊时,如无设计要求,钢筋电弧焊焊条型号为E4303。

在《钢筋焊接及验收规程(JGJ18—2003)》的《条文说明》中也详细注明:“在钢筋帮条焊和搭接焊中,当焊接HRB335钢筋时,可以采用不与母材等强的E4303焊条”,现说明如下:“在这些接头中,荷载施加于接头的力不是由与钢筋等截面的焊缝金属抗拉力所承受。

而是由焊缝金属抗剪力承受。

焊缝金属抗剪力等于焊缝抗剪面积乘以抗剪强度。

焊条选用原则(1)焊条的选用①焊条选用基本原则焊条的种类繁多,每种焊条都有一定的特性和用途。

为了保证产品质量、提高生产效率和降低生产成本,必须正确选用焊条。

在实际选择焊条时,除了要考虑经济性、施工条件、焊接效率和劳动条件之外,还应考虑以下原则:a.等强度原则对于承受静载荷或一般载荷的工件或结构,通常按焊缝与母材等强的原则选用焊条,即要求焊缝与母材抗拉强度相等或相近。

b.等条件原则根据工件或焊接结构的工作条件和特点来选用焊条。

如在焊接承受动载荷或冲击载荷的工件时,应选用熔敷金属冲击韧性较高的碱性焊条;而在焊接一般结构时,则可选用酸性焊条。

c.等同性原则在特殊环境下工作的焊接结构,如耐腐蚀、高温或低温等,为了保证使用性能,应根据熔敷金属与母材性能相同或相近原则选用焊条。

②碳钢焊条的选用根据我国碳钢焊条标准,目前主要使用的碳钢焊条主是有E43系列及E50系列两种型号。

低碳钢焊接时,一般结构可选用酸性焊条,承受动载荷或复杂的厚壁结构及低温使用时选用碱性焊条,如表2-2所示;中碳钢焊接时,由于含碳量较高,易发生焊接裂纹,因而应选用碱性焊条或使焊缝金属具有良好塑性及韧性的焊条,并应进行预热和缓冷处理,如表2-3所示;高碳钢焊接时,焊材的选用应视产品的设计要求而定,当强度要求高时,可用J707(E7015-G)或J607(E6015-G)焊条,而强度要求不高时,可选用J506(E5016)或J507(E5015)焊条。

表2-2 低碳钢焊条的选用表2-3 中碳钢焊条的选用③低合金钢焊条的选用焊接热轧及正火钢时,主要依据是保证焊缝金属的强度、塑性和冲击韧性等力学性能与母材相匹配,焊接大厚度构件时,为了防止产生焊接裂纹,可采用“低强匹配”原则,即选用熔敷金属强度低于母材的焊条。

焊接低碳调质钢时,应严格控制氢,因而一般选用低氢型或超低氢型焊条。

焊接中碳调质钢时,为了确保焊缝金属的塑性、韧性和强度,提高抗裂性,应采用低碳合金系统,尽量降低焊缝金属的硫、磷杂质含量。

焊条选用方法焊条是一种常用的焊接材料,广泛应用于各个行业的焊接工艺中。

正确选择合适的焊条对于焊接质量至关重要。

本文将从焊接材料、焊条规格、焊接工艺等方面介绍焊条的选用方法。

一、焊接材料的选择焊接材料的选择是焊条选用的第一步。

根据被焊接材料的种类和性质,以及焊接的要求,选择相应的焊接材料。

常见的焊接材料有低碳钢焊条、不锈钢焊条、铝合金焊条等。

在选择焊接材料时,要注意与被焊接材料的相容性,确保焊接接头的强度和耐腐蚀性。

二、焊条规格的选择焊条的规格是指焊条的直径和长度。

一般来说,焊条直径越大,焊接速度越快,但焊接热量也会增加,焊接变形和应力也会增大。

因此,在选择焊条规格时,要根据被焊接材料的厚度和焊接环境的要求来确定。

同时,要注意焊条的长度,适合手持焊接或机器焊接。

三、焊接工艺的选择焊接工艺的选择是根据被焊接材料的种类和厚度,以及焊接要求来确定的。

常见的焊接工艺有手工电弧焊、气体保护焊、等离子焊等。

在选择焊接工艺时,要考虑到焊接效率、焊缝质量和焊接成本等因素。

同时,还要注意选择合适的焊接电流和焊接速度,确保焊接接头的质量。

四、焊条性能的选择焊条的性能是指焊接过程中焊条的熔化性、熔滴传递性、熔渣剥离性等。

不同种类的焊条具有不同的性能特点,根据焊接的具体要求选择合适的焊条。

例如,对于需要高焊接速度的焊接任务,可以选择熔滴传递性好的焊条;对于需要焊缝质量高的焊接任务,可以选择熔渣剥离性好的焊条。

五、焊接环境的选择焊接环境的选择是指根据焊接场所的特点和要求来确定焊条的种类和规格。

例如,在室外焊接或湿润环境下焊接时,要选择抗潮性好的焊条;在高温环境下焊接时,要选择耐高温的焊条。

同时,还要注意焊接场所的通风情况,确保焊条的熔化性和熔滴传递性。

焊条的选用方法包括焊接材料的选择、焊条规格的选择、焊接工艺的选择、焊条性能的选择和焊接环境的选择。

正确选择合适的焊条,能够提高焊接质量、提高焊接效率、降低焊接成本。

因此,在进行焊接工艺设计时,要根据具体情况综合考虑各个方面的因素,选择最佳的焊条。

焊条得选用原则焊条得选用须在确保焊接结构安全、可靠使用得前提下,根据被焊材料得化学成分、力学性能、板厚及接头形式、焊接结构特点、受力状态、结构使用条件对焊缝性能得要求、焊接施工条件与技术经济效益等综合考查后,有针对性地选用焊条、必要时还需进行焊接性试验。

1) 考虑焊缝金属力学性能与化学成分对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材得焊条。

对于合金结构钢,有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹得不利情况下,应考虑选用比母材强度低得焊条、当母材中碳、硫、磷等元素得含量偏高时,焊缝容易产生裂纹,应选用抗裂性能好得碱性低氢型焊条、2) 考虑焊接构件使用性能与工作条件对承受动载荷与冲击载荷得焊件,除满足强度要求外,主要应保证焊缝金属具有较高得冲击韧性与塑性,可选用塑、韧性指标较高得低氢型焊条。

在高温、低温、耐磨或其她特殊条件下工作得焊接件,应选用相应得耐热钢、低温钢、堆焊或其她特殊用途焊条、3) 考虑焊接结构特点及受力条件对结构形状复杂、刚性大得厚大焊接件,由于焊接过程中产生很大得内应力、易使焊缝产生裂纹,应选用抗裂性能好得碱性低氢焊条、对受力不大、焊接部位难以清理干净得焊件,应选用对铁锈、氧化皮、油污不敏感得酸性焊条。

对受条件限制不能翻转得焊件,应选用适于全位置焊接得焊条、4) 考虑施工条件与经济效益在满足产品使用性能要求得情况下,应选用工艺性好得酸性焊条、在狭小或通风条件差得场合,应选用酸性焊条或低尘焊条。

对焊接工作量大得结构,有条件时应采用高效率焊条,如铁粉焊条、高效率重力焊条等,或选用底层焊条、立向下焊条之类专用焊条,以提高焊接生产率1) 强度级别不同得碳钢+低合金钢(或低合金钢+低合金高强钢) 一般要求焊缝金属或接头得强度不低于两种被焊金属得最低强度,选用得焊条熔敷金属得强度应能保证焊缝及接头得强度不低于强度较低侧母材得强度,同时焊缝金属得塑性与冲击韧性应不低于强度较高而塑性较差侧母材得性能。

焊条型牌号对照及主要用途焊条是一种常见的焊接辅助材料,用于将金属材料连接起来。

不同种类的焊条在焊接过程中具有不同的性能和用途。

下面将介绍一些常见的焊条型号、其对应的主要用途以及一些需要注意的事项。

1.碳钢焊条:碳钢焊条是最常见的一类焊条,用于焊接碳钢及低合金钢材。

常见的型号有E6010、E6011、E6013、E7014、E7018等。

E6010焊条适用于焊接管道和厚板,焊后具有较高的强度和耐冲击性。

E6011焊条适用于焊接地下或潮湿环境中的金属材料,焊接过程稳定,焊接质量较好。

E6013焊条是一种万能焊条,适用于焊接各种碳钢结构,焊接过程容易控制,熔渣易清洁。

E7014焊条适用于对焊接金属强度和抗冲击性要求较高的场合。

E7018焊条适用于焊接重型结构,焊后强度高,抗冲击性能好。

2.不锈钢焊条:不锈钢焊条主要用于焊接不锈钢材料,常见的型号有E308、E309、E316等。

E308焊条适用于焊接18-8不锈钢,焊后具有较好的耐腐蚀性和抗晶间腐蚀性。

E309焊条适用于焊接不锈钢与碳钢的连接,焊后具有较高的强度和耐腐蚀性。

E316焊条适用于焊接316L型不锈钢,焊后具有良好的抗晶间腐蚀性和耐蚀性。

3.铝焊条:铝焊条主要用于铝合金的焊接,常见的型号有E4043、E5356等。

E4043焊条适用于焊接铝合金以及铝和铝之间的连接,焊后强度较高。

E5356焊条适用于焊接镁含量较高的铝合金,焊后具有良好的抗腐蚀性和耐热性。

4.镍焊条:镍焊条主要用于焊接镍合金材料,常见的型号有ENi-1、ENi-2、ENiCrFe-3等。

ENi-1焊条适用于焊接镍合金与钢铸件的连接,焊后具有较高的强度和耐腐蚀性。

ENi-2焊条适用于焊接镍合金与铜合金的连接。

ENiCrFe-3焊条适用于焊接高温合金,焊后具有良好的耐高温性和耐腐蚀性。

需要注意的是,选择焊条时要根据实际工作需求和焊接材料的特性进行选择。

在使用焊条时,要遵循正确的工艺规范,保证焊接质量。

焊条的分类、选用及使用管理措施一、焊条的分类1、按焊条的用途分类(1)碳钢焊条主要用于强度等级较低的低碳钢和低合金钢的焊接。

(2)低合金钢焊条主要用于低合金高强度钢、含合金元素较低的钼和钴钼耐热钢及低温钢的焊接。

(3)不锈钢焊条主要用于含合金元素较高的钼耐热钢和钴钼耐热钢及各类不锈钢的焊接。

(4)堆焊焊条用于金属表层的堆焊,其熔敷金属在常温或高温中具有较好的耐磨性和耐蚀性。

(5)铸铁焊条专用于铸铁的焊接和补焊。

(6)镍和镍合金焊条用于镍及镍合金的焊接、补焊或堆焊。

(7)铜及铜合金焊条用于铜及铜合金的焊接、补焊或堆焊,也可以用于某些铸铁的补焊或异种金属的焊接。

(8)铝及铝合金焊条用于铝及铝合金的焊接、补焊或堆焊。

(9)特殊用途焊条用于在水下进行焊接、切割和管焊接等。

2、按焊条药皮熔化后的熔渣特性分类焊接过程中,焊条药皮熔化后,按所形成熔渣呈现酸性或碱性,把焊条分为碱性焊条(熔渣碱度≥1.5)和酸性焊条(熔渣碱度≤1.5)两大类。

酸性焊条和碱性焊条的工艺性能与焊缝金属性能的比较见下表。

酸性焊条和碱性焊条的工艺性能与焊缝金属性能比较酸性焊条不适宜焊接合金元素较多的材料。

碱性焊条的塑性、韧性和抗裂性均好于酸性焊条,故在重要构件的焊接中一般采用碱性焊条。

二、对焊条的要求与选用原则1、对焊条的基本要求焊条在焊接过程中应具有良好的工艺性能和保证焊后焊缝金属具有所需的力学性能、化学成分或特殊性能。

为此,对焊条提出如下要求:(1)电弧应容易引燃,在焊接过程中电弧燃烧平稳,再引弧容易。

(2)药皮应均匀熔化,无成块脱落现象。

药皮的熔化速度应稍慢于焊芯的熔化速度,使焊条熔化端部能形成喇叭形套筒,有利于金属熔滴过渡和造成保护气氛。

(3)在焊接过程中,不应有过多的烟雾或过大、过多的飞溅。

(4)保证熔敷金属具有一定的抗裂性、所需的力学性能和化学成分。

(5)保证焊缝成形正常,焊渣清除容易。

(6)焊缝射线探伤应不低于GB/T3323—2005《金属熔化焊焊接接头射线照相》所规定的Ⅱ级标准。

电焊条选用的一般原则(1)等强匹配的原则即所选用焊条,熔敷金属的抗拉强度相等或相近于被焊母材金属的抗拉强度,此法主要适用于对结构钢焊条的选用,理论上认为:焊缝强度不宜过高于母材的强度,否则往往由于焊缝抗裂性差或应力集中等原因而使焊接接头质量下降。

(2)等韧性匹配的原则即所选用焊条熔敷金属的韧性相等或相近于被焊母材金属的韧性,此法主要适用于对低合金高强度钢焊条的选用。

这样,当母材结构刚性大,受力复杂时,不致于因接头的塑性或韧性不足而引起接头受力破坏。

(3)等成分匹配的原则即所选用焊条熔敷金属的化学成分符合或接近被焊母材。

此法主要适用对不锈钢,耐候钢,耐热钢焊条的选用,这样就能保证焊缝金属具有同母材一样的抗腐蚀性,热强性等性能以及与母材有良好的熔合与匹配。

(4)根据特殊要求选用的原则a 选用堆焊焊条应根据堆焊层要求是抗一般磨损还是冲击磨损;是金属间磨损还是磨粒磨损或者腐蚀介质磨损;是高温磨损还是常温磨损;是单一磨损还是综合性磨损等不同情况来选用堆焊焊条。

b 根据焊缝金属是否需要再进行机械加工或进行热处理以及对焊条的经济接受能力来选用焊条。

此法主要适用于对铸铁焊条、堆焊焊条、耐热钢焊条、不锈钢焊条的选用。

c 凡要求焊缝金属具有高塑性,高韧性,并有相应强度指标时,宜优先选用碱性低氢型焊条。

焊条使用前的烘干与保管(1)酸性焊条对水分不敏感,而有机物,金红石型焊条能容许有更高的含水量。

所以要根据受潮的具体情况,在70-150°烘干一小时,存储时间短且包装良好,一般在使用前可不再烘干。

(2)碱性低氢型焊条在使用前必须烘干,以降低焊条的含氢量,防止气孔、裂纹等缺陷产生,一般烘干温度为350°C一小时。

不可将焊条在高温炉中突然放入或突然冷却,以免药皮干裂。

对含氢量有特殊要求的,烘干温度应提高到400-450°C一至两个小时。

经烘干的碱性焊条最好放入另一个温度控制在50-100°C低温烘干箱中存放,并随用随取。

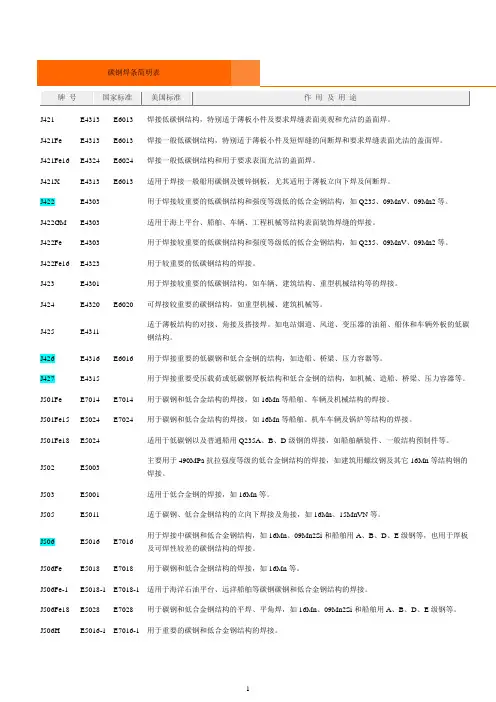

碳钢焊条简明表J421E4313E6013焊接低碳钢结构,特别适于薄板小件及要求焊缝表面美观和光洁的盖面焊。

J421Fe E4313E6013焊接一般低碳钢结构,特别适于薄板小件及短焊缝的间断焊和要求焊缝表面光洁的盖面焊。

J421Fe16E4324E6024焊接一般低碳钢结构和用于要求表面光洁的盖面焊。

J421X E4313E6013适用于焊接一般船用碳钢及镀锌钢板,尤其适用于薄板立向下焊及间断焊。

J422E4303用于焊接较重要的低碳钢结构和强度等级低的低合金钢结构,如Q235、09MnV、09Mn2等。

J422GM E4303适用于海上平台、船舶、车辆、工程机械等结构表面装饰焊缝的焊接。

J422Fe E4303用于焊接较重要的低碳钢结构和强度等级低的低合金钢结构,如Q235、09MnV、09Mn2等。

J422Fe16E4323用于较重要的低碳钢结构的焊接。

J423E4301用于焊接较重要的低碳钢结构,如车辆、建筑结构、重型机械结构等的焊接。

J424E4320E6020可焊接较重要的碳钢结构,如重型机械、建筑机械等。

J425E4311适于薄板结构的对接、角接及搭接焊。

如电站烟道、风道、变压器的油箱、船体和车辆外板的低碳钢结构。

J426E4316E6016用于焊接重要的低碳钢和低合金钢的结构,如造船、桥梁、压力容器等。

J427E4315用于焊接重要受压载荷或低碳钢厚板结构和低合金钢的结构,如机械、造船、桥梁、压力容器等。

J501Fe E7014E7014用于碳钢和低合金结构的焊接,如16Mn等船舶、车辆及机械结构的焊接。

J501Fe15E5024E7024用于碳钢和低合金结构的焊接,如16Mn等船舶、机车车辆及锅炉等结构的焊接。

J501Fe18E5024适用于低碳钢以及普通船用Q235A、B、D级钢的焊接,如船舶舾装件、一般结构预制件等。

J502E5003主要用于490MPa抗拉强度等级的低合金钢结构的焊接,如建筑用螺纹钢及其它16Mn等结构钢的焊接。

焊条选用的基本原则

焊条是现代焊接技术中不可或缺的一种材料,其选用的好坏直接关系到焊接质量的好坏。

因此,选用适合的焊条显得尤为重要。

那么,我们该如何选择焊条呢?本文将从几个方面为大家介绍焊条的选用基本原则。

一、焊接材料的性能要求

焊接材料的性能要求是选择焊条的基本依据。

焊接材料的性能要求包括焊接件的材质、焊缝的性质以及焊接工况等因素。

因此,在选用焊条时,需要根据焊接材料的不同特性,选择适合的焊接材料。

二、焊接工艺的要求

在选用焊条时,还需要根据焊接工艺的不同要求来进行选择。

不同的焊接工艺对焊接材料的要求也不同,例如,MIG/MAG焊要求焊接材料的化学成分和熔化率与基材相适应;TIG焊则要求焊接材料的溶解性和流动性好。

因此,在选用焊条时,需要根据具体焊接工艺的不同要求来选择。

三、焊接材料的安全性

在选用焊条时,还要考虑焊接材料的安全性。

不同焊接材料的安全性也存在一定差异,例如,铝合金焊接材料可能会产生对人体有害的气体。

因此,在选用焊条时,需要根据具体情况来进行合理选择。

四、焊接材料的经济性

除了以上几点之外,焊接材料的经济性也是选择焊条的重要因素。

一般来说,焊接材料的价格越高,其性能也就越好,但不一定就是最适合该工程的选择。

在选择焊条时,需要根据具体工程的要求,综合考虑性能和经济性,选择最适合的焊条。

焊条的选用是一个复杂的过程,需要综合考虑多种因素。

在选择焊条时,需要根据焊接材料的性能要求、焊接工艺的要求、焊接材料的安全性以及经济性等多方面因素进行选择,以确保焊接质量达到最佳效果。

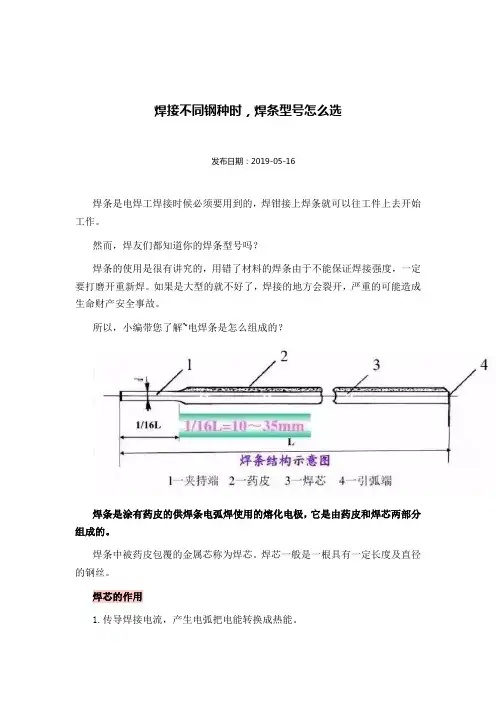

焊接不同钢种时,焊条型号怎么选发布日期:2019-05-16焊条是电焊工焊接时候必须要用到的,焊钳接上焊条就可以往工件上去开始工作。

然而,焊友们都知道你的焊条型号吗?焊条的使用是很有讲究的,用错了材料的焊条由于不能保证焊接强度,一定要打磨开重新焊。

如果是大型的就不好了,焊接的地方会裂开,严重的可能造成生命财产安全事故。

所以,小编带您了解~电焊条是怎么组成的?焊条是涂有药皮的供焊条电弧焊使用的熔化电极,它是由药皮和焊芯两部分组成的。

焊条中被药皮包覆的金属芯称为焊芯。

焊芯一般是一根具有一定长度及直径的钢丝。

焊芯的作用1.传导焊接电流,产生电弧把电能转换成热能。

2.焊芯本身熔化作为填充金属与熔化的母材金属熔合形成焊缝。

焊条焊接时,焊芯金属占整个焊缝金属的一部分。

所以焊芯的化学成分,直接影响焊缝的质量。

因此,作为焊条芯用的钢丝都单独规定了它的牌号与成分。

如果用于埋弧自动焊、电渣焊、气体保护焊、气焊等熔焊方法作填充金属时,则称为焊丝。

焊条药皮是指涂在焊芯表面的涂料层。

药皮在焊接过程中分解熔化后形成气体和熔渣,起到机械保护、冶金处理、改善工艺性能的作用。

药皮的组成物有:矿物类(如大理石、氟石等)、铁合金和金属粉类(如锰铁、钛铁等)、有机物类(如木粉、淀粉等)、化工产品类(如钛白粉、水玻璃等)。

焊条药皮是决定焊缝质量的重要因素。

在焊接过程中的作用1.提高电弧燃烧的稳定性无药皮的光焊条不容易引燃电弧。

即使引燃了也不能稳定地燃烧。

2.保护焊接熔池焊接过程中,空气中的氧、氮及水蒸气浸入焊缝,会给焊缝带来不利的影响。

不仅形成气孔,而且还会降低焊缝的机械性能,甚至导致裂纹。

而焊条药皮熔化后,产生的大量气体笼罩着电弧和熔池,会减少熔化的金属和空气的相互作用。

焊缝冷却时,熔化后的药皮形成一层熔渣,覆盖在焊缝表面,保护焊缝金属并使之缓慢冷却、减少产生气孔的可能性。

3.保证焊缝脱氧、去硫磷杂质焊接过程中虽然进行了保护,但仍难免有少量氧进入熔池,使金属及合金元素氧化,烧损合金元素,降低焊缝质量。

焊条得选用原则焊条得选用须在确保焊接结构安全、可靠使用得前提下,根据被焊材料得化学成分、力学性能、板厚及接头形式、焊接结构特点、受力状态、结构使用条件对焊缝性能得要求、焊接施工条件与技术经济效益等综合考查后,有针对性地选用焊条、必要时还需进行焊接性试验。

1) 考虑焊缝金属力学性能与化学成分对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材得焊条。

对于合金结构钢,有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹得不利情况下,应考虑选用比母材强度低得焊条。

当母材中碳、硫、磷等元素得含量偏高时,焊缝容易产生裂纹,应选用抗裂性能好得碱性低氢型焊条。

2)考虑焊接构件使用性能与工作条件对承受动载荷与冲击载荷得焊件,除满足强度要求外,主要应保证焊缝金属具有较高得冲击韧性与塑性,可选用塑、韧性指标较高得低氢型焊条。

在高温、低温、耐磨或其她特殊条件下工作得焊接件,应选用相应得耐热钢、低温钢、堆焊或其她特殊用途焊条。

3)考虑焊接结构特点及受力条件对结构形状复杂、刚性大得厚大焊接件,由于焊接过程中产生很大得内应力、易使焊缝产生裂纹,应选用抗裂性能好得碱性低氢焊条。

对受力不大、焊接部位难以清理干净得焊件,应选用对铁锈、氧化皮、油污不敏感得酸性焊条。

对受条件限制不能翻转得焊件,应选用适于全位置焊接得焊条。

4) 考虑施工条件与经济效益在满足产品使用性能要求得情况下,应选用工艺性好得酸性焊条。

在狭小或通风条件差得场合,应选用酸性焊条或低尘焊条。

对焊接工作量大得结构,有条件时应采用高效率焊条,如铁粉焊条、高效率重力焊条等,或选用底层焊条、立向下焊条之类专用焊条,以提高焊接生产率1) 强度级别不同得碳钢+低合金钢(或低合金钢+低合金高强钢) 一般要求焊缝金属或接头得强度不低于两种被焊金属得最低强度,选用得焊条熔敷金属得强度应能保证焊缝及接头得强度不低于强度较低侧母材得强度,同时焊缝金属得塑性与冲击韧性应不低于强度较高而塑性较差侧母材得性能。

一、铝及铝合金焊接材料应用纯铝焊丝ER1100性能特点:纯铝焊丝,铝含量≥99.5%,有极好的抗腐蚀性能,很高的导热与导电性能,以及极好的可加工性能。

对经阳极化处理的材料,需要配色时十分理想,推荐用于焊接1000系列铝合金。

典型化学成份:Si≤0.03、Cu≤0.002、Zn≤0.013、Fe≤0.18 、Mn≤0.003,AL 余量用途广泛用于铁路机车、电力、化学、食品等行业。

铝硅合金焊丝ER4047性能特点:本品为含硅12%的合金焊丝,适合焊接各种铸造及挤压成型铝合金。

低熔点及良好的流动性使母材焊接变形很小。

典型化学成份:Si 12、Mg≤0.10、Fe≤0.80、Cu≤0.03、Zn≤0.20、Mn≤0.15,AL余量用途:焊接或堆焊轻质合金加工业。

铝硅合金焊丝ER4043性能特点:本品为含硅5%的合金焊丝,适合焊接铸铝合金典型化学成份:Si 5、Mg≤0.10、Fe≤0.04、Cu≤0.05 ,AL余量用途:船舶、机车、化工、食品、运动器材、模具、家具、容器、集装箱铝镁合金焊丝ER5356性能特点:本品为含镁5%的合金焊丝,是一种用途广泛的通用型焊材,适合焊接或表面堆焊5%镁的铸锻铝合金,强度高,可锻性好,有良好的抗腐蚀性。

本品也能为经阳极化处理的焊接提供良好的配色。

典型化学成份:Mg 5、Cr 0.10、(Fe+Si)0.3、Cu≤0.05、Zn 0.05、Mn 0.15、Ti 0.1,AL余量用途:自行车、铝滑板车等运动器材,机车车厢、化工压力容器、兵工生产、造船、航空等行业。

铝镁合金焊丝ER5183性能特点:本品为含镁3%的合金焊丝,适用于焊接或表面堆焊同等级的铝合金材料。

典型化学成份:Mg 3.5,Cr 0.2,Fe 0.15,Cu≤0.05, Zn 0.10,Mn 0.05,Ti 0.1,AL余量用途:化工压力容器、核工业、造船、制冷行业、锅炉、航空航天工业等三、CrMo耐热钢、低温钢焊接材料一、不锈钢手工焊条二、不锈钢药芯焊丝三、不锈钢实芯焊丝一、镍及镍合金焊材镍及镍合金焊材广泛应用于如离岸钻井平台,陆基或船基燃汽轮机,各种航天、航空发动机的高温燃烧室、核电、热电厂的相关设备、汽车的新型排气系统、军用武器装备以及石油精炼及各种化工设备等。

各种常见钢材的焊接焊条及焊接工艺选用一览表以下是一些常见钢材的焊接焊条及焊接工艺选用的一览表:1. 碳钢(Carbon Steel):-焊接焊条:ER70S-6、E6010、E7018-焊接工艺选用:-熔化极气体保护焊(MIG):适用于焊接较薄的碳钢板和管材-碳弧气保护焊(GMAW):适用于焊接较大厚度的碳钢结构-气体保护电弧焊(GMAW):适用于焊接较大厚度的碳钢结构-矩阵式电弧焊(SMAW):适用于焊接碳钢构件,可以在各种位置进行焊接2. 不锈钢(Stainless Steel):-焊接焊条:ER308L、ER309L、ER316L-焊接工艺选用:-氩弧焊(GTAW):适用于焊接不锈钢板和管材,提供较高的焊缝质量-通用电弧焊(SMAW):适用于焊接不锈钢构件,可以在多种位置进行焊接-碳弧气保护焊(GMAW):适用于焊接较大厚度的不锈钢结构3. 高强度低合金钢(High Strength Low Alloy Steel):-焊接工艺选用:-通用电弧焊(SMAW):适用于焊接高强度低合金钢构件,可以在多种位置进行焊接-高频电弧焊(GMAW):适用于焊接厚度较小的高强度低合金钢结构-熔化极气体保护焊(MIG):适用于焊接较薄的高强度低合金钢板和管材4. 铸铁(Cast Iron):-焊接焊条:ENi-CI、EZNi-CI、EFCNi-A1-焊接工艺选用:-碳弧气保护焊(GMAW):适用于修复和连接铸铁构件,提供较高的焊缝质量-高频电弧焊(GMAW):适用于焊接铸铁构件,提供良好的熔合性和机械性能以上只是一些常见钢材的焊接焊条及焊接工艺的选用一览表,实际选择应根据具体的钢材类型、应用要求和焊接条件进行评估和选择。

焊接操作前需对材料进行处理,并严格遵循相关安全规范和操作规程。

选择焊条的原则同类钢材焊接一、考虑因素为焊件物理、化学性能和化学成分选择原则:1.根据等强度观点,选择满足母材力学性能的焊条,或结合母材力学性能的焊条,或强合母材的可焊性,改用非强度而焊接性好的焊条,但考虑焊缝结构型式,以满足等强度等刚度要求2.便其合金成分符合或接近母材3.母材含碳、硫、磷有害杂质较高时,应选择抗裂性和抗气孔性能较好的焊条.建议选用氧化钛钙型,、钛铁矿型焊条.如果尚不能解决,可选用低氢型焊条二、考虑因素为焊件的工作条件和使用性能时选择原则:1.在承受动载荷和冲击载荷情况下,除保证强度外,对冲击韧性、延伸率匀有较高的要求,应依次选用低氢型、钛钙型和氧化铁型焊条2.接触腐蚀介质的,必须根据介质种类、浓度、工作温度以及区分是一般腐蚀还是晶间腐蚀等,选择合适的不锈钢焊条3.在磨损条件下工作时,应区分是一般还是受冲击磨损,是常温还是百高温下磨损4.非常温条件下工作时,应选择相应的保证低温或高温力学性能的焊条三、考虑因素:焊件几何开头的复杂程度、刚度大小,焊接坡口的制备情况和焊接位置时选择原则:1.形状复杂或大厚度的焊件,焊缝金属在冷却时收缩应力大,容易产生裂缝,必须选用抗裂性强的焊条,如低氢型焊条`高韧性焊条或氧化铁型焊条2.受条件限制不能翻转的焊件,须选用能全位置焊接的焊条3.焊接部位难以清理的焊件,选用氧化性强、对氧化皮和油垢不敏感的酸性焊条,以免产生气孔等缺陷四、考虑因素为施焊工地设备时选择原则:1.在没有直流焊机的地方,不宜选用限用直流电源的焊条,而应选用交直流电源的焊条.某些钢材(如珠光体耐热钢)需焊后消除热处理,但受设备条件限制(或本身结构限制)不能进行热处理时,应改用非母体金属材料焊条(如奥氏体不锈钢焊条),可不必焊后热处理五、考虑因素为改善焊接工艺和保护工人身体健康时选择原则:1.在酸性焊条和碱性焊条都可以满足要求的地方,就尽量采用酸性焊条六、考虑因素:劳动生产率和经济合理性时选择原则:1.在使用性能相同的情况下,应尽量选择价格较低的酸性焊条,而不用碱性焊条,在酸性焊条中又以钛型、钛钙型为贵,根据我国矿藏资源情况,应大力推广钛铁矿型药皮的焊条型、钛钙型为贵,根据我国矿藏资源情况,应大力推广异种钢、复合钢板一、一般碳钢和低合金钢的焊接原则:1.应使焊接接头的强度大于被焊钢材中最低的强度2.应使焊接接头的塑性和冲击韧性不低于被焊接钢材3.为防止焊接裂缝,应根据焊接性较差的母材选取焊接工艺二、低合金钢和奥氏体不锈钢的焊接1.一般选用含铬镍比母材高,塑性、抗裂性较好的奥氏体不锈钢焊条2.对于不重要的焊件,可选用与不锈钢相应的焊条三、不锈钢复合钢板的焊接1.推荐使用基层、过渡层、复层三种不同性能的焊条2.一般,复合钢板的基层与腐蚀性介质不直接接触,常用碳钢、低合金钢等结构钢,所以基层的焊接可选用相应等级的结构钢焊条3.过渡层处于两种不同的材料的交界处,应选用含铬镍比复合钢板高,塑性、抗裂性较好的奥氏体不锈钢焊条4.复合层直接与腐蚀性介质接触,可选用相应的奥氏体不锈钢焊条保管制1、焊条入库时的外包装必须完好,产品说明书、合格证和焊材材质证书等应齐全,入库时必须有企业焊接监督人员签字认可。