中隔墙液压台车受力分析

- 格式:pdf

- 大小:285.98 KB

- 文档页数:3

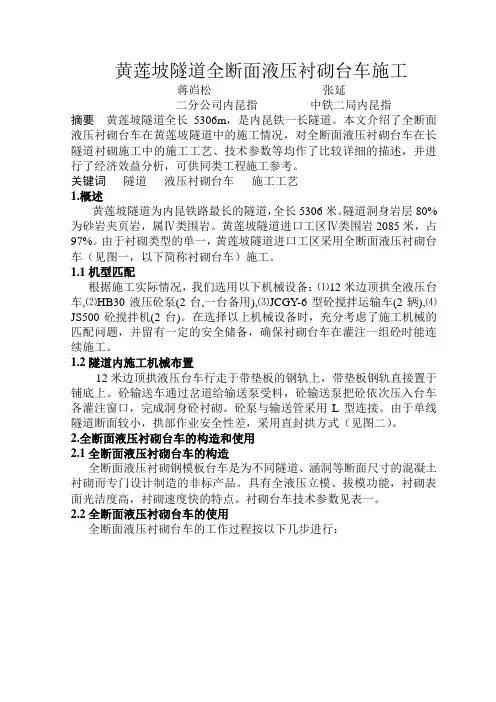

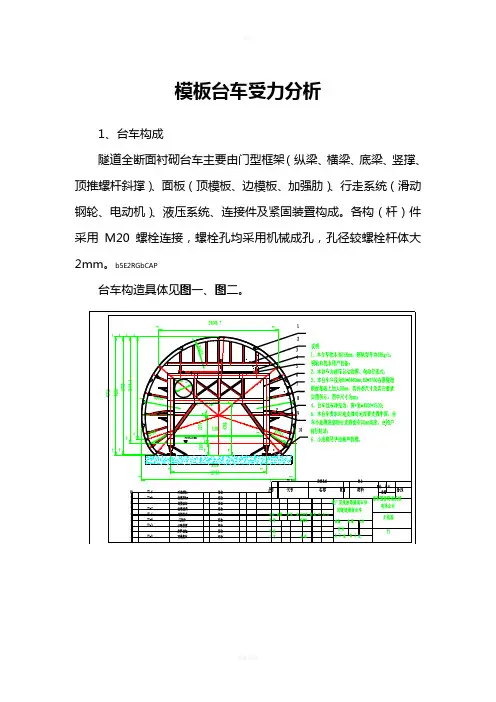

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN 台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

12米公路双线隧道液压衬砌台车刚度验算书一、前言该全断面钢模板砼衬砌隧道台车(简称台车)的整个荷载(混凝土、台车自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷载等)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面荷载;门架承受台车行走及工作时的竖向及水平荷载(见台车总图),各荷载分项系数,除新浇混凝土自重及模板自重取1.2外,其余施工荷载分项系数取1.4。

台车结构受力分析应考虑工作及非工作两种情况下的荷载,由于门架是主要的承重物体,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大荷载为设计计算依据;非工作时,台车只有自重,结构受力较小,此种情况作为台车的行走校核及门架纵梁的强度验算,本篇暂不考虑。

由于台车顶模、左右边模受力不同,其载荷分析可成两部分,然后再进行载荷组合,对门架进行强度校核。

二、模板载荷分析由于顶模受到混凝土自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷力等荷载的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

由于边模与顶模的设计结构一样,边模不受混凝土自重,载荷较小,因此对其强度分析时只考虑顶模。

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁共由12支承点(8个螺旋千斤、4个液压油缸、)承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖1.2米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重荷载的压力对模板影响这在工程计算中是不可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理证数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

台车顶模沿洞轴方向看是一个圆柱壳,只不过它是由多个1.5米高的圆柱形组合而成。

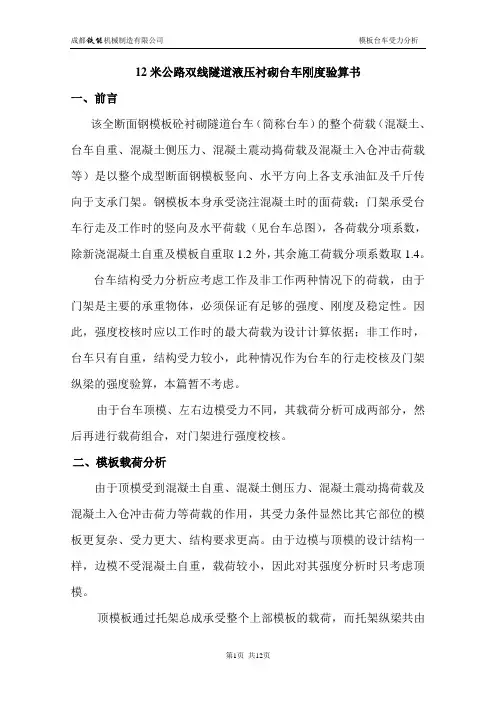

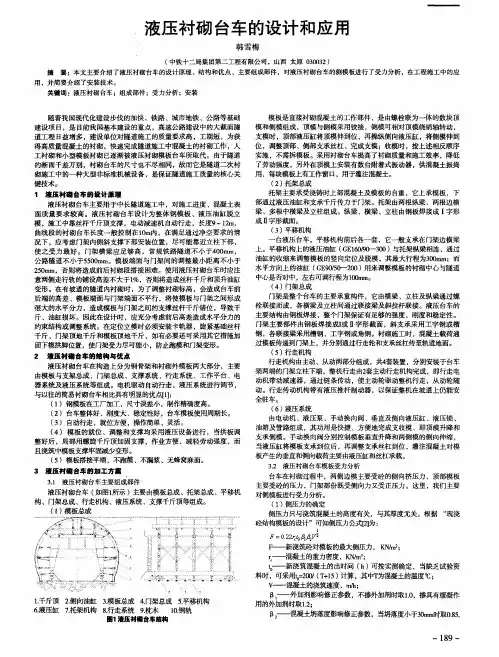

钢模台车门架结构受力分析一、前言全断面钢模板砼衬砌隧道台车(简称台车)的整个载荷(混凝土自重及侧压力)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面载荷;门架承受台车行走及工作时的竖向及水平载荷。

见图1。

图1 液压台车正视图二、台车结构受力分析台车的整个载荷(混凝土自重及侧压力)是通过整个成型断面钢模板竖向、水平方向上的各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面载荷;门架承受台车行走及工作时的竖向及水平载荷。

台车结构受力分析应考虑工作及非工作两种工况下的载荷,由于门架是主要的承重物件,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大载荷为设计计算依据;非工作时,台车只有自重,结构受力较小,此种工况作为台车的行走校核及门架纵梁的强度验算,本文暂不考虑。

由于台车上下模板的受力不同,其载荷分析可分成两部分,然后再进行载荷组合,对门架进行强度校核。

1、顶模板载荷分析顶模板通过托架总成承受整个上部模板的载荷,而三根托架纵梁共有21个支承点(17个托架千斤,4个液压油缸)承受竖向载荷并传力于门架。

顶部衬砌最大衬砌厚度为1米。

顶部模板承受的载荷为最大开挖1米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重载荷的压力对模板影响这在工程计算中是可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理论数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

1.1、顶部混凝土自重假设混凝土厚度为最大开挖厚度1m ,台车衬砌长度为12米,衬砌时上部整个混凝土的自重由上部圆弧模板承受,则顶部模板受力简图如图2所示。

图中由BEFC 四点构成的阴影部分面积即为混凝土截面积,其面积由两部分组成,即由中间扇形圆环ABCD 的面积S 1和两边三角形BEO 、FCO 分别减去扇形AEO 、FDO 后的面积和S 2组成,即:()()222182316493606460726094.85mm S ≈-⨯⨯=π ()222615073236003.7646027907260mm S ≈⨯⎥⎦⎤⎢⎣⎡⨯⨯-⨯=π 总面积 ()()222185.888467226150738231649m mm S S S ≈=+=+=则混凝土自重 ()t W 19.26045.285.812=⨯⨯=图2 顶模板结构受力简图1.2、托架支承千斤强度校核混凝土自重通过三根纵梁承受,假定每根纵梁的受力相等,则单根纵梁受到的总合力为:()t P 73.86319.260==纵梁 每根纵梁有七个支承点,并通过托架支承千斤及竖向液压油缸传力于门架横梁上。

全液压自行式钢模台车受力分析一、前言:钢模台车(简称台车)沿洞轴线方向看是一个不完整的圆柱壳(模板),和内部门架组成。

模板分两侧边模和顶部模板。

台车在衬砌过程中受力分析很复杂,由于砼是半流体且易凝固, 浇注过程为动态过程,所以受力也为动态程过。

(即在一定时间范围内,砼一边浇注一边凝固,在砼未初凝时有力存在,初凝后力消失)。

两侧边模主要受砼的侧向挤压力,顶部模板主要受砼的正压力,门架部份既受侧向力又受正压力及各种弯矩,受力情况较复杂。

二、边模侧压力的确定(侧压力只与浇注混凝土高度有关,与浇注混凝土厚度无关)。

根据《建筑手册》中“现浇砼结构模板的设计”可知侧压力公式为:F=0.22r c t0β1β2V1/2F—新浇筑砼对模板的最大侧压力(KN/M2)r c—混凝土的重力密度(KN/M3)t0—新浇筑混凝土的初时间(h),可按实测确定,当缺乏试验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度o C)V—混凝土的浇筑速度(m/h)β1—外加剂影响修正参数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2β2—混凝土坍落度影响修正参数,当坍落度小于30mm时取0.85,50—90mm 时取1.0, 110—150mm时取1.151、各参数的确定:①r c取24KN/ M3②t0=200/(T+15)=200/(25+15)=5③V的确定: V≤2.0 m/h(根据经验及参考日本歧阜工业公司计算值)④β1取1.0⑤β2取1.152、侧压力计算:F0=0.22x24x5x1.125x1x21/2=42 KN/M2混凝土侧压力设计值:=F0×分项系数×折减系数F1=42×1.2×0.85=42.84KN/m2倾倒混凝土时产生的水平荷载、插入振捣时产生的水平荷载取4 KN/m2,则混凝土的总荷载设计值为:F’=42.84+4=46.84 KN/m2(日本歧阜工业公司侧压力计算值为47KN/m2)三、边模的强度验算1、模板强度验算由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。

9米液压台车技术说明一、概要全断面钢模板砼衬砌隧道台车(简称台车),是以电动机驱动行走机构带动台车行走,利用液压油缸和螺旋千斤调整模板到位及收模的隧道混凝土成型的机器。

它具有成本较低、结构可靠、操作方便、衬砌速度快、隧道成型面好等优点,广泛使用在电站、铁路及公路隧道中。

本台车衬砌一个循环的工作长度为9米。

二、各部件组成台车由模板总成、托架总成、平移机构、门架总成、主从行走机构、侧向液压油缸、侧向支承千斤、托架支承千斤、门架支承千斤等组成。

模板总成:模板由两块顶模及两块边模构成横断面,顶模与顶模之间通过螺栓联成整体,边模与顶模通过铰耳轴联接。

每节模板一般做成1.5米宽,由多节组合而成,纵向由6节组合成9米衬砌长度,模板之间皆由螺栓联接。

模板上开有呈品字型排列的工作窗,顶部安装有与输送泵接口的注浆装置。

托架总成:托架主要承受浇铸时上部混凝土及模板的自重,它上承模板,下部通过液压油缸和支承千斤传力于门架。

托架由两根纵梁、两根边横梁、多根中横梁及立柱组成。

纵梁由钢板焊接成工字形截面;边横梁及多根中横梁由工字钢制造;立柱由工字钢制造;平移机构:一台液压台车,平移机构前后各一套,它支承在门架边横梁上。

平移小车上的液压油缸(GE160/90)上与托架纵梁相连,通过油缸的收缩来调整模板的竖向定位及脱模,其调整行程为200mm;而水平方向上的油缸(GE90/50)用来调整模板的衬砌中心与隧道中心是否对中,左右可调行程为100mm。

门架总成:门架是整个台车的主要承重构件,它由横梁、立柱及纵梁通过螺栓联接而成,各横梁及立柱间通过联接梁及斜拉杆联接。

液压台车的主要结构件由钢板焊接,整个门架保证有足够的强度,刚度和稳定性。

门架横梁由钢板焊接成工字形截面;立柱同样由钢板焊接成工字形截面;纵梁采用箱形截面焊接而成;斜支承采用工字钢;各联接梁采用工字钢。

主从行走机构:液压台车主从行走机构各两套,它们铰接在门架纵梁上。

主行走机构由Y型电机驱动一级齿轮减速后,再通过两级链条减速,其行走速度为8m/min,行走轮直径为φ300mm;侧向液压油缸:侧向液压油缸主要是为模板脱模,同时起着支承模板的作用,侧向油缸(GE100/63)工作油压为140Kg/cm2,最大推力为11吨,最大拉力为6.6吨,根据衬砌长度采用6个油缸,其调整行程为300mm。

6米隧道砼衬砌模板台车方案一、总体台车长6m (约重64t )。

厂家制作组配件,现场安装、装饰和配套。

台车为全液压脱(立)模,电动减速机自动行走,由模板部分、台架部分、液压和行走系统四部分组成。

型号规格及主要技术参数:台车通过净空尺寸:4.7*3.7m台车行走速度:10m/min (坡度小于5%) 单边脱模量:100mm 水平调整量:+100mm 系统压力:160kg/cm2油缸最大行程:(竖向、侧向)300mm 详见附图。

二、强度刚度验核(1、参考文献:《机械设计手册第一卷》机械工业出版社出版。

2、计算条件:按每小时浇灌2m 高度的速度,每平方米承受 5T 载荷的条件计算。

) 混凝土侧压力采用下式计算:h k F c γ= 式中F ─新浇筑混凝土对模板的最大侧压力(kN/m 2); γ─混凝土的重力密度(kN/m 3);H ─混凝土侧压力计算位置处至新浇筑混凝土顶面总高度(m )最大混凝土侧压力2/6.572242.1m KN x h k F c =⨯==γ检验强度时载荷设计值为P 3=1.2x57.6+1.4x4.0=74.72KN/m 2 砼对顶模产生的压力由砼的重力各砼的测压力组成 重力8.282.1241===X P c δγ KN/m 2侧压力22/497.1242.1m KN x h k p c =⨯==γ P 3=1.2x49+1.4x4.0=64.4KN/m 2顶模受到的压力Pb=P 1+P 3=93.2KN/m 2三、面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm)计算单元图:其中:q —砼对面板的均布载荷 P=Pb =93.2KN/m 21、强度校核模型根据实际结构,面板计算模型为四边固定模型.面板厚度为7.7mm面板的抗弯模量 5221048.10077.05.16bh 6-⨯=⨯⨯==W m 3 面板受到的最大弯矩为 825.05.12.938.22maxx x ql M == =1.09 KN/mMPa 6.73a 106.731048.1109065-=⨯=⨯==P W M σ<235MPa/2 合格。

隧道二次衬砌台车受力简析摘要衬砌台车是当前山岭隧道施工不可或缺的辅助机具,在隧道二衬混凝土施工进度特别是安全、质量控制方面发挥着重要作用。

为确保施工有序,台车设计及自身的安全质量卡控显得尤为重要,其中受力分析是较为关键一环,有关技术参数必须检算到位。

本文以12米全断面衬砌台车为实例,对其进行简要的受力分析。

关键词隧道;衬砌台车;受力分析前言全断面钢模板砼衬砌隧道台车(简称台车)受力分析主要包括顶模和边模两部分。

台车结构受力分析应考虑工作及非工作两种工况下的载荷,强度校核时应以最大载荷为设计计算依据。

非工作状态,台车只承受自重,结构受力较小;工作状态,台车受自身重量、混凝土自重、振捣、混凝土入仓产生的冲击等各方面产生的力,因此,台车强度校核载荷应以工作状态产生的荷载为依据进行校核[1-2]。

衬砌台车主视图及侧视图如图1所示。

1 台车整体受力分析1.1 顶模板载荷分析顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁又承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖0.8米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通過几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其他地方压力较小,因此,强度计算时,只考虑自重载荷的压力对模板影响,这在工程计算中是可行的。

顶部模板受力简图如图2所示。

假设混凝土厚度为最大开挖厚度0.8m,台车衬砌长度为12m,同时假定上部整个混凝土的自重由顶模板承受,所灌注混凝土即为图中的阴影部分面积S(由ABCD四点构成的阴影面)。

S=8.92m2,则混凝土自重W=12×8.92×2.45=262.25(t﹚,顶模板自重G=26.32﹙t﹚。

1.2 边模板载荷分析台车边模板左右对称,结构及受力相同,由于模板下部向里靠拢,不承受混凝土自重,因此自重载荷不必考虑,只考虑浇注混凝土时的侧压力对其影响,如图3所示。

方法二:采用内部振捣器时,新浇混凝土对钢模板的最大侧压力F,按下式计算:F=0.22rht0β1β2V1/2,公式中:F―混凝土侧压,rh―混凝土的容重,2.45t∕m3,t0―新浇混凝土的初凝时间(h)取5小时,β1―外加剂影响系数,不加外加剂时取1.0,加具有缓解作用的外加剂时取1.2,β2―混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5―9cm时取1.0;当坍落度为11―15cm 时取1.15,V―混凝土的浇筑速度(m∕h),取1.5m∕h将上述各值代入:F=0.22×2.45×5×1.2×1.15×1.51/2=4.56(t∕㎡)边墙的侧压力取为4.7t∕㎡,该值取自日本歧埠工业公司液压台车的计算值,大于目前国内边模板的侧压力计算值,偏于安全。

黄莲坡隧道全断面液压衬砌台车施工蒋岿松张延二分公司内昆指中铁二局内昆指摘要黄莲坡隧道全长5306m,是内昆铁一长隧道。

本文介绍了全断面液压衬砌台车在黄莲坡隧道中的施工情况,对全断面液压衬砌台车在长隧道衬砌施工中的施工工艺、技术参数等均作了比较详细的描述,并进行了经济效益分析,可供同类工程施工参考。

关键词隧道液压衬砌台车施工工艺1.概述黄莲坡隧道为内昆铁路最长的隧道,全长5306米。

隧道洞身岩层80%为砂岩夹页岩,属Ⅳ类围岩。

黄莲坡隧道进口工区Ⅳ类围岩2085米,占97%。

由于衬砌类型的单一,黄莲坡隧道进口工区采用全断面液压衬砌台车(见图一,以下简称衬砌台车)施工。

1.1机型匹配根据施工实际情况,我们选用以下机械设备:⑴12米边顶拱全液压台车,⑵HB30液压砼泵(2台,一台备用),⑶JCGY-6型砼搅拌运输车(2辆),⑷JS500砼搅拌机(2台)。

在选择以上机械设备时,充分考虑了施工机械的匹配问题,并留有一定的安全储备,确保衬砌台车在灌注一组砼时能连续施工。

1.2隧道内施工机械布置12米边顶拱液压台车行走于带垫板的钢轨上,带垫板钢轨直接置于铺底上。

砼输送车通过岔道给输送泵受料,砼输送泵把砼依次压入台车各灌注窗口,完成洞身砼衬砌。

砼泵与输送管采用L型连接。

由于单线隧道断面较小,拱部作业安全性差,采用直封拱方式(见图二)。

2.全断面液压衬砌台车的构造和使用2.1全断面液压衬砌台车的构造全断面液压衬砌钢模板台车是为不同隧道、涵洞等断面尺寸的混凝土衬砌而专门设计制造的非标产品。

具有全液压立模、拔模功能,衬砌表面光洁度高,衬砌速度快的特点。

衬砌台车技术参数见表一。

2.2全断面液压衬砌台车的使用全断面液压衬砌台车的工作过程按以下几步进行:1、立模钢模板台车行走至衬砌位置后便可立模,立模前钢模板台车处于脱模状态。

立模按以下几步进行:调整台车至衬砌位置后,将所有卡轨器,基础千斤顶撑于钢轨上并旋紧。

(1)调节水平千斤顶调整平移小车的位置,使钢模板台车模板中心线与衬砌中心线对齐。

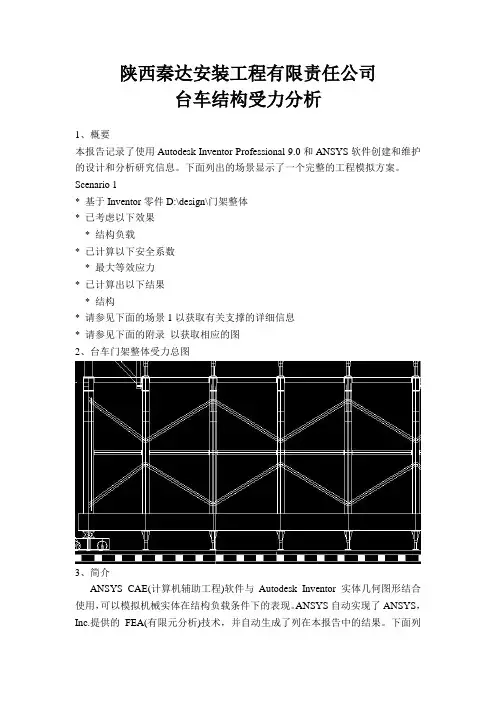

陕西秦达安装工程有限责任公司台车结构受力分析1、概要本报告记录了使用Autodesk Inventor Professional 9.0和ANSYS软件创建和维护的设计和分析研究信息。

下面列出的场景显示了一个完整的工程模拟方案。

Scenario 1* 基于Inventor零件D:\design\门架整体* 已考虑以下效果* 结构负载* 已计算以下安全系数* 最大等效应力* 已计算出以下结果* 结构* 请参见下面的场景1以获取有关支撑的详细信息* 请参见下面的附录以获取相应的图2、台车门架整体受力总图3、简介ANSYS CAE(计算机辅助工程)软件与Autodesk Inventor 实体几何图形结合使用,可以模拟机械实体在结构负载条件下的表现。

ANSYS自动实现了ANSYS,Inc.提供的FEA(有限元分析)技术,并自动生成了列在本报告中的结果。

下面列出的场景显示了一个完整的工程模拟。

模拟的定义包括设计中的已知因素,例如每个实体的材料特性以及负载条件的类型和大小。

模拟的结果详细描述了实体如何作出反应以及如何对设计进行改进。

下面的讨论按照AIP应力浏览器用户界面的方式来组织信息。

“双引号”中强调的名称与用户界面中的配置集匹配。

所有值都采用“公制(mm,kg,MPa,ºC,s)”单位系统。

表格3.1.1 实体3.1.1 网格* “网格”与“模型”关联,并且具有总体相关性0。

* “网格”包含81302个节点和42437个元素。

3.2 负载和约束“环境”包含此场景中为“模型”定义的所有负载条件下列列出了适用于特定几何图形的局部负载和支撑3.2.1 结构负载3.3 结果“方案”包含对“模型”个给定负载条件(在“环境”中定义)计算出的响应。

已经指定了该程序将选择此解决方案中使用的求解器。

3.3.1 结构结果3.3.2 等效应力安全2.4 台车模板结构受力分析台车模板分顶模、左右边模,由于顶模受到混凝土自重、施工载荷及注浆口封口时的挤压力等载荷的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

b5E2RGbCAP台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

p1EanqFDPw1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN DXDiT a9E3d台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN 可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

中铁二局西南铁路隧道施工技术交流会2001年5月全液压衬砌台车与简易衬砌台车性能比较及适用条件中铁二局西南铁路第四项目经理部刘晓波摘要:本文以新建西安南京铁路刘家山隧道出口及北坪隧道进口衬砌为例,对用于拱墙衬砌的全液压衬砌台车及简易衬砌台车的结构、性能、设备配套、施工组织等进行了比较,同时对全液压衬砌台车及简易衬砌台车的适用条件进行了探讨。

关键词:衬砌施工方案比较1 概述随着隧道开挖及支护技术的提高,先墙后拱法一次性灌筑或拱墙分开灌筑衬砌技术在目前国内各种隧道衬砌施工中应用日益广泛。

作为配套设备的全液压衬砌台车及简易衬砌台车,在铁路、公路、水利等各种隧道工程中也得到普遍推广和运用。

全液压衬砌台车与简易衬砌台车在结构上存在着极大差异,导致其施工组织、设备配套等必然有所不同。

笔者在西安南京铁路刘家山隧道出口及北坪隧道进口的施工中,分别采用了全液压衬砌台车及简易衬砌台车衬砌技术,对全液压衬砌台车及简易衬砌台车衬砌有了一些肤浅的体会,在此愿与大家共同探讨。

2 全液压衬砌台车与简易衬砌台车的比较2.1 结构及性能的比较全液压衬砌台车及简易衬砌台车都是为不同断面尺寸的隧道衬砌而设计的非标产品,简易衬砌台车便是去繁存简,从全液压衬砌台车发展、演变而来,以降低造价,适应中短隧道的施工。

两者都设有砼施工作业平台,以提供作业人员的操作;都具有走行装置,以保证台车自行或在机械牵引下移动;都要在台车下预留运输通道及台车的其他部位考虑“三管两线”的通道。

全液压衬砌台车一般由三部分组成:大块钢模板、台车架及液压动力系统。

钢模板一般采用6~8mm以上钢板制成,以保证其刚度,防止泵送砼灌筑时侧压力过大而变形。

模板制作时,应尽量减少接缝,竖缝要垂直,横缝要对齐。

模板上均设置分布均匀的作业窗口,大小一般600~800mm见方,以方便作业人员涂刷脱模剂、灌注、捣固等。

模板与台车架的连接及模板在拱脚处的连接均采用铰接。

台车架作为灌注时的承力体,其刚度要求也较高,各种梁柱均应采用型钢及厚钢板制作。

用户•施工隧道衬砌台车结构受力与位移分析■孙丽英中铁十八局集团第一工程有限公司;河北保定072750摘要:以某矿山法施工隧道为工程背景,结合衬砌台车的主要技术参数,对隧道衬砌台车进行结构内力计算。

通过有限元软件ABAQUS对衬砌台车整体模型进行分析,得到台车整体的应力和位移云图,最大位移与应力部位均发生在台车拱肩位置,整体运动趋势向台车内部收缩。

关键词:衬砌台车;结构设计;受力分析衬砌台车是隧道二次衬砌混凝土整体化浇筑施工的重要机械设备,具有施工效率高,表面成型好的优点,可以有效地提高混凝土浇筑的速度和质量,降低对围岩的扰动,因而在公路、铁路等大量土木工程项目中广泛使用5。

目前,隧道断面类型设计比较成熟,但是相应与之配套的衬砌台车的设计加工没有形成统一标准,对衬砌台车进行系统地结构受力分析优化设计技术不够完善,因此有必要对台车进行系统的荷载内力计算,应用较为先进的数值分析软件对台车受力变形进行分析,为类似隧道衬砌台车的设计和加工提供理论指导。

1工程概况某公路隧道标段内全长340m,围岩主要为V级红黏土围岩,马蹄形断面。

二次混凝土衬砌釆用衬砌台车施工,台车设计由5个系统组成,分别为模板系统、门架系统、支撑系统、行走系统、液压与电气控制系统。

设计台车轮廓半径为R1为5600mm,长度L为9.0m,每块模板宽度为1500mm,面板厚度为10mm;工作窗数量28个,尺寸为450mm x5000mm,注浆孔数量为3个,直径为125mm。

台车模板由工厂制作定型钢模板,釆用C30混凝上,坍落度为175mm,容重2460kg/m‘,无缓凝剂添加。

为2.45t/m'o2.2衬砌台车的载荷计算在对衬砌台车进行内力计算分析时,应同时考虑工作和非工作2种状态下的强度、刚度和稳定性。

非工作时,台车只有自重荷载,台车受力较小,基本可以保证台车安全稳定,只需要分析台车工作状态时所承受的最大荷载,对模板门架进行荷载组合强度校核。

Hans Journal of Civil Engineering 土木工程, 2023, 12(9), 1223-1232 Published Online September 2023 in Hans. https:///journal/hjce https:///10.12677/hjce.2023.129142城市综合管廊液压模板台车性能测试与 结构优化分析唐 进,万 江,陈鹏旭,胡伟山,周迎超,谷昌满中国十九冶集团有限公司,四川 成都收稿日期:2023年8月18日;录用日期:2023年9月9日;发布日期:2023年9月20日摘 要为阐明液压模板台车的工作性能,并提出台车结构优化建议,设计了性能测试和工程应用试验,测定了台车框架、内外模板、加强横背楞和对拉螺栓关键节点的应力特征,明确了各关键节点的工作性能,借助工程试验验证了台车各部件的适用性,在此基础上提出了台车结构的优化建议。

结果表明,台车上横梁和底梁最大应力小于30 MPa ,竖梁受力不超过50 MPa ,在混凝土浇筑过程中和浇筑完成后,台车框架始终处于稳定状态;内外模板最大应力在20 MPa 左右,外模板应力明显小于内模板,内外模板加强横背楞最大应力在40~50 MPa 之间,模板结构满足受力要求;外模板对拉螺栓受力较大,最大值接近300 MPa ,超过了对拉螺栓材料的屈服强度;工程试验证明台车各部件基本满足管廊建造要求,但是综合分析表明工程实践中还需提高外模板对拉螺栓的强度。

研究成果可为地下管廊液压模板台车建造技术的应用提供技术参考。

关键词城市管廊,模板台车,应力测试,内外模板,对拉螺栓,结构优化Performance Test and Structure Optimization Analysis of Hydraulic Formwork Trolley for Urban Integrated Pipe CorridorJin Tang, Jiang Wan, Pengxu Chen, Weishan Hu, Yingchao Zhou, Changman GuChina 19thMetallurgical Group Corporation Limited, Chengdu SichuanReceived: Aug. 18th , 2023; accepted: Sep. 9th , 2023; published: Sep. 20th, 2023唐进 等AbstractIn order to clarify the working performance of the hydraulic formwork trolley and propose sug-gestions for the optimization of the trolley structure, the performance test and engineering appli-cation test were designed. The stress characteristics of the key joints of the trolley frame, the in-ternal and external formwork, the stiffening cross back and the tension bolt were measured. The working performance of each key node was determined, and the applicability of each component of the trolley was verified by engineering tests. Based on this, the optimization suggestions for the vehicle structure are put forward. The results show that the maximum stress of the beam and bottom beam is less than 30 MPa, and the stress of the vertical beam is less than 50 MPa. The frame of the trolley is always in a stable state during and after concrete pouring. The maximum stress of the inner and outer formwork is about 20 MPa, the stress of the outer formwork is ob-viously less than that of the inner formwork, and the maximum stress of the inner and outer formwork is between 40 and 50 MPa. Therefore, the formwork structure meets the stress re-quirements. The tensile force of the outer formwork on the tension bolt is large, and the maximum value is close to 300 MPa, which exceeds the yield strength of the tension bolt material. The engi-neering test proves that the components of the trolley basically meet the requirements of pipe gallery construction, but the comprehensive analysis shows that the strength of the outer form-work on the bolt should be improved in engineering practice. The research results can provide technical reference for the construction technology of hydraulic formwork trolley for under-ground pipe corridor.KeywordsUrban Integrated Pipe Corridor, Formwork Trolley, Stress Testing, Internal and External Formwork, Tension Bolt, Structure OptimizationCopyright © 2023 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY 4.0). /licenses/by/4.0/1. 引言随着中国城市建设的迅速发展,城市人口数量的急剧增长,电力传输、交通及能源问题日益突出。

隧道中隔墙与砌筑小站台列车脉动风荷载研究摘要:为了研究列车在隧道中和站台区域运行时的脉动风荷载,本文选取了青岛市地铁11号线崂山隧道和2号线东韩车站作为研究对象,通过对隧道进出口区域、曲面区域、平直段区域的中隔墙以及列车进出站区域砌筑墙的风荷载数据进行实时采集,研究结果表明,列车进入隧道的过程,中隔墙上的压力会越来越大,距洞口60米位置的压力值为80Pa;列车沿曲面内侧运动时,中隔墙上的最大正压为220Pa,最小负压-225Pa,当列车沿曲面外测运行时,中隔墙上的最小负压为-394Pa,最大正压180Pa;列车运动到平直段时,压力保持相对稳定,最大正压160pa,最小负压-150Pa;列车在砌筑墙小站台运行时,压力较小,最大正压17Pa,负压-7.5Pa,最后使用CFD数值模拟仿真平台对典型工况开展了数值模拟计算,结果与实测数据基本吻合。

关键词:隧道中隔墙;砌筑小站台;脉动风荷载;数值模拟当列车通过隧道时,会产生急剧变化的气流,引起隧道内和车体内外空气压力急剧变化,这种不稳定的气流称之为脉动风,长期循环的作用在隧道中隔墙及砌筑墙上,将影响结构的稳定性及耐久性。

列车的脉动风荷载取决于以下参数: 列车的类型( 特别是空气动力特性和车厢长度) 、列车的速度、轨道中心线和构件之间的距离、构件的形状和高度[1]。

在研究列车产生的风荷载过程中,杨永刚[2]对列车通过隧道时的流场和通过内置开孔隔墙隧道时的流场以及隔墙开孔处的流场进行分析结论,发现一定开孔参数下,隧道内设置开孔隔墙对单车压力波的影响不大;Gilbert T[3]采用缩尺动模型试验的方式,对列车脉动风压与脉动风瞬时风速进行了研究结论;Hemida H[4]基于CFD 中的大涡模拟方法(LES)模拟了列车周围的流场,对列车的头部形状与偏航角的影响进行了详细的探讨结论;李雪冰[5]应用RANS方法中的标准k~ε湍流模型,对强风环境下高速运行的 CRH2 动车组周围的气动特性进行了数值模拟,结果表明,侧风情况下车头的侧力和倾覆力矩要明显大于其他部分,此时头车的安全性降低;金海[6]对新广州火车站高速列车过站数值模拟研究发现列车高速过站对屋顶结构压力的影响范围,主要集中在列车上方对应的那片雨棚屋顶,对其他屋顶部分的影响非常小以至于可以完全忽略不计;张小钢[7]运用有限差分法对列车头部形状对列车运行阻力的影响进行了研究,模拟了横风效应及列车风对路边建筑物的作用;张建[8]采用小波分析方法,对高速列车经过时跨线天桥表面风压进行研究发现,列车地面上行驶时,由于空气的粘性作用使周围的空气被列车带动并随之一起运动,形成列车风;耿烽[9]采用数值模拟的方法,研究了流线型高速列车单车穿越隧道时压力波的产生机理。

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN 可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

台车受力分析范文台车通常由车架、轮轴和轮子组成。

在使用中,台车托放货物,然后由人力或马力推动。

在这个过程中,台车受到了多个力的作用。

首先,考虑到货物的重力作用。

货物在台车上会施加一个向下的重力,这个力由于质量不同而有所差异。

重力是指物体被地球吸引而产生的力,它作用在物体的质心上。

台车必须能够承受这个力的作用,以确保货物的安全运输。

其次,考虑到台车本身的重量对其运动的影响。

台车的重量是台车本身及其构件的质量之和。

当人力或马力推动台车时,需要克服台车的重量才能使它移动。

除了重力和台车本身的重量外,还需要考虑到地面对台车的支持力。

地面在台车轮子下产生支持力,以平衡重力和台车重量的作用,使得台车能够稳定地行驶。

对于台车来说,支持力可以通过轮子与地面的接触面积和地面对轮子的反作用力来实现。

而轮轴和轮子之间的摩擦力也很重要。

当台车运行时,轮子与地面之间的摩擦力产生了一个向后的推力,使得台车能够移动。

这种摩擦力是由于轮子与地面的接触而产生的。

在一些情况下,需要通过增加或减少摩擦力来控制台车的行进速度和稳定性。

另外,如果台车在运输过程中需要改变方向或加速,还会产生横向的力。

这些力是由于台车的转向或加速而产生的。

通常情况下,可以通过向台车施加一个水平向内的力或一个水平向外的力来实现方向变化或加速;而改变速度或停止需要施加向前或向后的水平力。

综上所述,台车受力分析涉及到重力、台车本身重量、地面支持力、轮子与地面的摩擦力以及转向和加速时产生的横向力。

了解这些力的分布和作用有助于我们更好地进行台车的设计和使用,并确保台车在运输中的稳定和安全。