沙迪克线切割维护手册PPT课件

- 格式:ppt

- 大小:13.04 MB

- 文档页数:270

沙迪克操机基本流程A.按下 [source ON]→ [POWER ON]→限位移动→机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40 小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV要回到零。

B.一件工件完整的加工流程:关机后开机校正机台垂直→安装工件→校平行→定机高(A-7 )→校垂直→碰数→定位→程序调入→干加工检查极限,压板是否会撞机→程序保存→开始加工(A-4=UV 清零, A-5= 回机械垂直, A-7=锁机高)【 1】怎样看图纸,a确认第一视角还是第三视角b单位公差 , 已标注公差和未标注公差c哪些要线割的 ,d线割处的厚度e能不能贴面加工f基准在哪里 , 零点在哪里 , 是要分中还是要碰单边取数g想好怎样装夹和取数 , 装夹时还需要哪些工具h如果是孔 , 是否要配孔 , 用什么配孔 ?用已加工好的冲子配还是用块规配, 还是用针规配 , 如果是公差是+以上 , 根本经验不需要配也能割准.【 2】怎样装夹工件,a 装夹前先检查工件, 如果要割孔 , 看看孔打了没有, 有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c工件和夹具不要低于床台面d上面的压板前面不要超过下面的床台或拖板e小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过。

【 3】校表:①校边平行表针成 30 度以内靠近工件要校的边,按住 X+X-Y+Y-移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在 2 丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

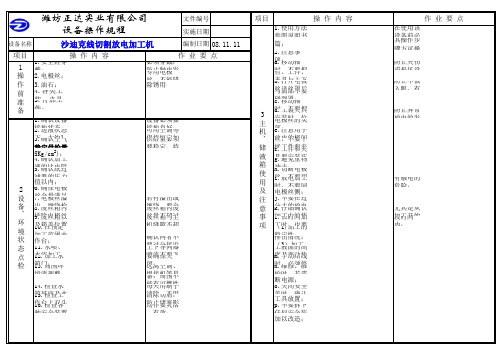

文件编号项目实施日期1.使用方法参照说明书-主机、储液箱在使用该设备前必须熟读并领会设备名称编制日期08.11.11篇;其操作步骤方可操作;项目2.注意事项:1.安全鞋穿戴;必须穿戴,防止触电发生危险 a.移动轴时,不要把手和工具夹进工作防止夹伤或损坏设备;2.电极丝;专用电极丝,不能错用台、工件、夹具与上下导向器间;3.油石;除锈用b.打开电极丝送丝罩后移动轴时,头部防止不慎入眼,有失明的危险4.各类工装、夹具与面部不要碰到罩;5.待加工件;c.移动轴时,不要把手放在水箱上;d.工装夹具安装时,位置不要接近含有防止异常放电的发生;1.确认设备接地状态;设备必须要接地良好;电极丝的头部;2.送液状态下,大约1小时暖机运转;可用空调等保持恒定加工室温度; e.注意用于放电的极间线不要接触电极3.确认空气稳定供给量>0.5Mpa(供给量必须要稳定、持续;丝,不要干扰工件和夹具;5Kg/cm 2);f.工件和夹具要安装牢固;4.确认加工液的比电阻值稳定;g.避免重物冲击;5.确认纸过滤器的压力是否在允许h.切断电极丝,不要用打火机等;值以内;i.放电加工时,不要同时触及工件侧和有触电的危险;6.确保电极丝余量满足加工使用;电极丝侧;7.电极丝溢出、缠绕检查;若有溢出或缠绕,要全部清除;j.不要在过分大的放电条件下加工;8.废丝箱内排除电极丝量的检查;废丝箱内废丝量不超过2/3容量;k.仔细确认加工中的情况;尤其是从加工开始到转入稳定这9.废丝箱以及箱盖位置检查;废丝箱与主机缝隙不超出规定值;l.长时间加工时,也要注意:段时间内;10.在预定加工范围内移动头部及工(1)加工的稳定性;(2)加工切屑的作台;确认两者不要过分接近或接触;排出情况;(3)加工液温度;(4)加11.水喷、水浴加工时;上下导向器喷流不要飞散箱外;工液面的高度及变动情况;12.加工水箱门;要确保关闭;m.手动结线时,必须停止电极丝运行后;13.周围环境清理整顿;远离空调、焊接机等易成火源设n.维修、维护时,若需拆下盖类,需切备,周围不能有可燃性物品;断电源;14.检查水箱基座及水箱内加工切屑;每天用刷子清除,不用化学试剂;o.关闭安全盖时,确认中间是否有人或15.检查工作台上双头螺栓螺钉孔;清除切屑,防止堵塞影响精度;工具放置;16.检查各种安全装置的动作;动作要灵活、有效;p.不要拆下任何安全装置,也不要对其加以改造;操 作 内 容作 业 要 点操 作 内 容作 业 要 点潍坊正达实业有限公司设备操作规程沙迪克线切割放电加工机1操作前准备2设备、环境状态点检3主机、储液箱使用及注意事项。

沙迪克慢走丝操作规范1目的2适用范围:第三事业部模具厂线切割组沙迪克AQ系列线切割机床。

3参考文件:《沙迪克线切割放电加工机床操作说明书》。

4职责:整理图档、编写加工程序;慢走丝线切割操作方法11 设备主体操作面板,如图2所示。

⑴紧急制动按钮:当人身发生危险、感到对身体有危险,或者设备异常时,需立即按下紧急停止按钮;⑵蜂鸣器:在发生警报、暂时停止等状态,为了提醒操作者注意时蜂鸣器会响起;⑶LCD监视器:数值控制电源装置及设备的运作状态等信息在LCD上显示。

此LCD监视器表面为触摸式操作面板,能进行NC操作;⑷辅助面板:设有控制电源、轴移动、电极丝走向、AWT、泵等开关;⑸键盘;⑹软盘装置;⑺积算时间计:显示仅在加工中运作的积累时间。

按左侧的RESET键,清除积算值;⑻RS-232C接口;⑼LAN接口:与局域网相连接时使用的接口;⑽电流计:显示加工电流;⑾电压计:显示加工电压;⑿示波器接续端口、示波器用熔丝。

21363⑴低压喷流调节阀:低压喷流时,调整电极丝导向器部的喷流状态的阀门;⑵喷流流量计:显示上下喷流流量;⑶喷流流量计的流量调整阀:最终能调整来自下导向器的流量;3、电极丝送出部的方法电极丝送出部(如图4所示)1、绕线管制动器:绕线管制动器向电极丝绕线管施加制动力,除去张力滚轮与电极丝绕线管件电极丝的松弛度;6、(3)、(2)、张力检测器、张力滚轮、驱动滚轮:实时测量电极丝移动状态,将测量的张力值反馈给制动机构的伺服马达(驱动滚轮)可得到稳定的张力,并对张力变动进行补正;⑷、⑸压紧轮:能使电极丝保持一定张力的辅助滚轮;(图4).201的“DXF”文件夹内下载对应图档;“NC”文件夹内下载对应程序②。

如图5所示。

55检查工件资料。

需要检查的项目如下:a.对照打孔排位图,检查工件有无漏打、未打通、明显打偏的情况;b.对照工艺单,检查工件的前期加工是否ok;c.检查编程图档、图纸的版本信息是否统一,加工数量是否正确;d.定位方式:根据图档坐标,确定单边分中或四面分中;d.检查加工基准和加工位置,以确认装夹方式和位置;e.对于返工件,根据品质检测报告,确认返工件的返工位置和返工量;5安装工件:工件清洁装夹前,用油石或砂纸轻轻打平所有需要接触的面,直到没有一点毛刺、披锋为止,再用碎布将其擦干净。

A. 按下[sourceON] — [POWEROM]限位移动—机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV 要回到零。

B. —件工件完整的加工流程:关机后开机校正机台垂直—安装工件—校平行—定机高(A-7)—校垂直—碰数—定位—程序调入—干加工检查极限,压板是否会撞机—程序保存—开始加工(A-4=UV 清零,A-5二回机械垂直,A-7二锁机高)【1】怎样看图纸,a确认第一视角还是第三视角b单位公差,已标注公差和未标注公差c哪些要线割的,d线割处的厚度e能不能贴面加工f基准在哪里,零点在哪里,是要分中还是要碰单边取数g想好怎样装夹和取数,装夹时还需要哪些工具h如果是孔,是否要配孔,用什么配孔?用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+-0.02以上,根本经验不需要配也能割准.【2】怎样装夹工件,a装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c 工件和夹具不要低于床台面d 上面的压板前面不要超过下面的床台或拖板e 小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f 当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm。

【3】校表:①校边平行表针成30度以内靠近工件要校的边,按住X+X-Y+Y移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在 2 丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

线切的割的基本操作并不复杂,但它所涉及到的方面比较多,如电工知识、机械设备的维修保养知识、计算机知识、机械加工知识以及单片机或HL系统等方面的知识。

基本工作原理电火花线切割加工目前在世界上主要分为高速走丝(7~11m/s)与低速走丝(0.2~1m/s),还有就是中速走丝,其走丝速度介于高速与低速之间,放电原理则与高低速走丝基本一样。

坐标工作台运动由数控系统通过两个步进电机进行控制,步进电机经过减速箱的齿轮减速增加扭矩后带动滚球丝杠副,使工件台沿两个坐标方向运动(如若进行异形面切割,还须控制上丝架的U、V轴进行运动)。

线切割加工时,电极丝接脉冲电源的负极,工件接正极。

接通高频脉冲电源后,当电极丝某个点与工件之间的距离小于放电间隙时,它们先在两点之间建立一个电场,然后在电场力的作用下,电极丝上大量带负电子的电子高速撞击正极工件,从而将动能转化为热能,使距离电极丝最近处的工件产生汽化,其高温一般在5000摄氏度左右,局部能达到12000摄氏度。

工作液将被熔化和汽化所产生的微粒冲刷出切缝,从而在工件上形成无数的小凹痕,电极丝在数控系统的作用下连续不断在放电,从而加工出所需要的形状。

工作液的作用是急速冷却电极丝并将腐蚀物快速排出加工区,以达到连续切割的目的。

加工工艺线切割加工中的控制参数有脉冲间隙、脉冲宽度、电压、平均加工电流、切割速度、电极丝张紧力、电极丝直径和工作液种类与污染程度等因素。

1、脉冲宽度Ti脉宽是单脉冲放电能量的决定因素之一,对加工速度和表面粗糙度均有很大的影响。

脉宽大则表面粗糙度值大(光洁度差),但加工速度更快。

2、脉冲间隙To调节脉冲间隙实际上就是调节占空比(占空比为脉冲宽度/脉冲间隙),即调节其输入的功率大小,间隙越大,更有利于排除加工区域里的腐蚀物,使后续加工更加稳定。

但不能改变单个脉冲能量,所以它对粗糙度影响不大,但对加工速度有较大的影响。

采用矩形波时,不同的加工厚度所对应的占空比参考值:工件厚度<10 <30 <60 <100 <150 >200占空比1:2 1:3 1:4 1:5 1:6 1:6~8采用分组脉冲时,结合实际情况不同的加工百度所采用的参考值:工件厚度mm <20 <50 <100 >100小脉宽(Ti) 4 8 12 12Ti/To 1:1 1:1~2 1:2~3 1:3~6注:对于100mm以上的工件,使用分组脉冲要谨慎调节,否则易出现断丝现象。