栈板物料检查规范手册

- 格式:pdf

- 大小:155.25 KB

- 文档页数:1

栈 板 检 验 规 范

1. 目的

为了规范来料检验,特制订此栈板检验规范 2. 适用范围

适用于所有来料的栈板,包含木栈板及塑料栈板 3. 允收水准: CR: 0 MA: 1.0 MI : 1.5 4. 名词解释

静载载荷:是指栈板放在水平且刚性的平面上,货物均匀平铺在栈板上,栈板所能承受的最大载荷重量。

木卡板为2000KG

动载载荷:是指在使用叉车等搬运设备时,栈板在动态作业中,栈板上货物平铺均匀摆放,所能承受的最大载荷重量,木卡板为500KG 5. 检验项目:

6. 无公害标志图解

IPPC--《国际植物保护公约》的英文缩写

CN--国际标准化组织(ISO )规定的中国国家编号 000--出境货物木质包装检验检疫局编号

YY--除害处理方法, 溴甲烷熏蒸-MB 热处理-HT ZZZZ--各直属检验检疫局4位数代码。

1.目的为检验员提供来料检验规则和检验方法,保证来料质量状况,从而稳定产品质量。

2.适用范围本标准适用于本公司所有采购板材物料的检验。

3.检验工具游标卡尺;千分尺;卷尺4.用语定义4.1 表面缺陷:指表面裂纹、腐蚀斑点、折痕、压痕、摩擦痕、气泡、生锈、金属压入物、非金属压入物、脏污、色差等缺陷。

4.1.1 表面裂纹:因零件结构设计或模具设计不当,冲压时产生的裂纹。

4.1.2 腐蚀斑点:在热处理或储存过程中,由腐蚀介质引起的板面点状缺陷。

4.1.3 折痕:在轧制过程中,板材输送道轨不平衡或不均衡轧制,引起的垂直轧制方向的痕迹。

4.1.4 压痕:在轧制运输或冲压过程中,板面受异物挤压、碰撞而产生的凹陷变形。

4.1.5 摩擦痕:板料未贴膜之前的搬运、清洗过程中,板与板之间,轧制过程中产生的各种摩擦痕迹,它们一般呈分散状或扫帚状。

4.1.6 气泡:因冶金质量问题,使板材表层含有针孔,皮下气孔等,一旦受热,便产生气泡。

生锈:因环境的影响或养护过程中应使用中性物质(如清水)经常清洗以减少腐蚀介质附着而生锈;因尖锐物体划伤而破坏晶间结构生锈,其电解板因破坏电解层面生锈。

金属压入物:在轧制或冲压过程中,因轧辊或模具粘金属屑,或者板面落有金属屑进而轧制或冲压到板面上。

4.1.7 非金属压入物:在轧制或冲压过程中,因非金属物落到板面上,被轧压入板面。

4.1.8 脏污:各环节中操作不整洁附着在板面上,呈膜状或块状的堆积物。

4.1.9 色差:铝板较软,轧制过程中,轧辊与铝板摩擦发热,产生氧化色、暗色,轧辊自身磨损而与铝板之间出现打滑,产生发亮区——铝板5.质量要求5.1不允许塑胶覆盖面(不含底面)通过塑件能观察到任何影响外观和色泽的缺陷。

5.2烤漆面:凡是烤漆能够覆盖住且符合烤漆面外观要求的所有缺陷均允收。

5.3后工序抛光、拉丝或进行表面处理(氧化、电镀、喷涂)所能覆盖的表面,且符合后序外观要求的所有缺陷均允收。

6.外观质量要求,具体要求按下表列出(其中D:缺陷直径或最大尺寸)热扎板平面度要求(摘选宝钢企业标准):单位:mm 8. 板材宽度/长度公差要求(摘选GB/T708-2006)注:长度公差以普通精度检测单位:mm 9. 边浪要求-- 屈服强度小于280MPa,波浪长度不小于200mm时,对于公称宽度小于1500mm的钢板,波浪高度应小于波浪长度的1%,对于公称宽度小于1500mm的钢板,波浪高度应小于波浪长度的1.5%.-- 屈服强度小于280MPa,波浪长度应小于200mm,波浪高应小于2mm.10. 镰刀弯要求-- 冷扎钢板:钢板和钢带的的镰刀弯在任意2000mm长度上应不大于6mm;钢板的长度不大于2000mm时,其镰刀弯应不大于钢板实际长度的0.3%.纵切钢带的镰刀弯在任意 2000mm长度上应不大于2mm.-- 热扎钢板:单扎钢板的的镰刀弯应不大于实际长度的0.2%;钢带(包括纵切钢带)和连11. 切斜--冷扎钢板:钢板应切成直角,切斜应不大于钢板宽度的1%.-- 热扎钢板: 钢板的切斜应不大于实际宽度的1%.12.抽样计划和缺陷类型判定12.1 抽样计划A、外观和尺寸检验:每批任抽检3~5PCSB、特殊板料性能每批任抽检1PCS;C、对每批盒装板来料,随机抽检;开平板每批必须全数打开检验.12.2 缺陷类型判定以上外观尺寸判定为不能接受的缺陷或特殊板料性能试验不能通过的均判定为重缺陷:MAJ13.材质报告有效期限供应商提供的材质报告有效期为一年,每批整板来料供应商均需提供有效期内的材质报告。

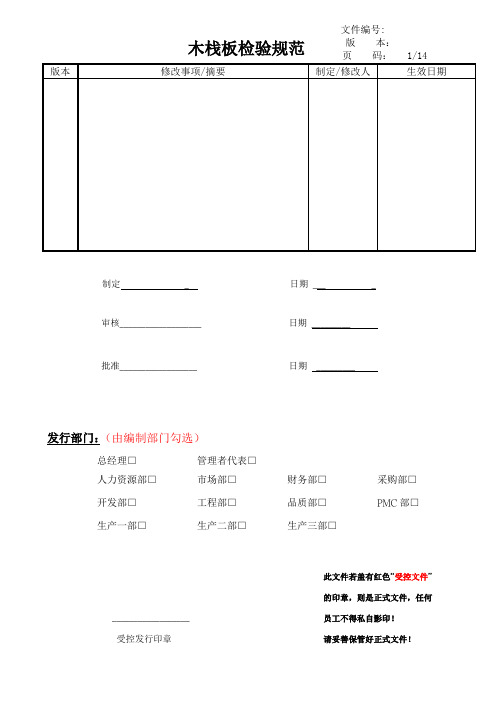

制定_ 日期___ _审核___________________ 日期_________批准__________________ 日期_________发行部门:(由编制部门勾选)总经理□管理者代表□人力资源部□市场部□财务部□采购部□开发部□工程部□品质部□PMC部□生产一部□生产二部□生产三部□此文件若盖有红色“受控文件”的印章,则是正式文件,任何__________________ 员工不得私自影印!1.0目的:为本公司提供木栈板的检验依据.2.0适用范围:适用于本公司内部对木栈板实施检验场合.3.0参考资料:图纸资料、4.0检验标准(客户有要求按照客户要求)参阅附件(木栈板检验表)5.0检验内容:5.1外观检验5.1.1按照ISPM 15标准检验(木栈板侧面要有烟熏IPPC或热处理HT标志)否则判定为CRI;(此项适用于出货用木栈板.)5.1.2木栈板不允许有铺板破裂、少板条、少钉或漏钉、以及钉子凸起现象,否则判定为MAJ;5.1.3木栈板上板条和整体表面平滑、要刨平凸起要≤10MM,否则判定为MAJ;5.1.4木栈板在未装载的状态下,栈板摆放于地面必须要平稳,否则判定为MAJ;5.1.5木栈板表面不允许有油污、破损、等明显外观不良,否则为MIN;5.2尺寸检验:5.2.1依照图纸上面标注的尺寸或(客户提供的尺寸检验)如不符合图纸要求尺寸判定为MAJ;5.2.2木栈板上面木板之间的缝隙不得超过3英寸(76.2mm),否则判定为MAJ;5.2.3木栈板包含侧面的裂缝要≤152×4MM的裂缝,否则判定为MAJ;5.3特殊检验:5.3.1ROHS检测:每批次取样送检ROHS检测,按照欧盟ROHS标准判定;超出标准判定CRI;5.3.2木栈板含水率:所有木栈板必须是干燥的,用含水率测试仪测量6个点都必须要≤20%,(图纸有特殊要求按照图面要求管控检测);超出标准判定MAJ;5.3.3根据客户产品出货(地区/国家)的尺寸、型号、等要求进行检验;5.4注意:出货限制用刨花板脚柱的栈板,易脱脚损坏;6.0检验使用仪器、工具:6.1ROHS测试仪(EDX3000B)、含水率测试仪、卷尺、卡尺、7.0相关文件:7.1《IQC木栈板检验规范》7.2《IQC进料检验抽样计划表》7.3《IQC木栈板检验表》详见附表、7.4《不合格品管理规范》版本:木栈板检验规范页码: 14/14女装批发,蝴蝶铺6S78fQSCmZ8d。

1.目的:1.1.为确保所

使用木栈板规

2.范围:2.1.本公司所

购买,生产使

3.作业要求:3.1.木栈板规

格:热处理托3.2.木栈板结

构:木栈板必3.3.出口所使

用的栈板必须3.4.出货国内

所使用的栈板3.5.包装使用

前需确认检不可有散架现

象,垫脚有无为直观的判断

OK与NG,以图修订日期版本页数修订页数文 件 制 / 修 订 记 录

升 版 制 订

1/2

页 码标题

木栈板检验规范标准的木栈板有加强

木条OK 不标准的木栈板没有加强木条,NG 维修后的木栈板OK

栈板组成结构

、不合格栈板修订日期版本页数修订页数制订:审核: 核准:2/2

文 件 制 / 修 订 记 录

升 版 制 订

标题

木栈板检验规范页 码实木垫脚

长80*宽80*高80mm 加强木条长X*宽X*厚15mm 热处理栈板标记喷字字样栈板已经破裂NG 栈板已经破裂NG 栈板缺料NG 栈板木条断裂NG 被压变形快断裂NG。

卡板检验规范 Revised by Hanlin on 10 January 2021

栈板检验规范

1.目的

为了规范来料检验,特制订此栈板检验规范

2.适用范围

适用于所有来料的栈板,包含木栈板及塑料栈板

3.允收水准:CR:0MA:1.0MI:1.5

4.名词解释

静载载荷:是指栈板放在水平且刚性的平面上,货物均匀平铺在栈板上,栈板所能承受的最大载荷重量。

木卡板为2000KG

动载载荷:是指在使用叉车等搬运设备时,栈板在动态作业中,栈板上货物平铺均匀摆放,所能承受的最大载荷重量,木卡板为500KG

5.检验项目:

6.无公害标志图解

IPPC--《国际植物保护公约》的英文缩写

CN--国际标准化组织(ISO)规定的中国国家

编号

000--出境货物木质包装检验检疫局编号

YY--除害处理方法,溴甲烷熏蒸-MB热处理-HT ZZZZ--各直属检验检疫局4位数代码。

纸栈板检验报告1. 引言本报告是对纸栈板进行质量检验的结果进行记录和总结。

纸栈板作为一种常用的物流包装材料,其质量的好坏直接关系到物流运输过程中物品的安全性和稳定性。

通过对纸栈板的外观、尺寸、结构和承重能力等方面进行全面检查,旨在确保纸栈板符合相关质量标准,并提供有关纸栈板质量的参考数据。

2. 检验方法和标准本次纸栈板检验采用以下方法和标准:•外观检查:检查纸栈板的表面是否平整、无明显破损和污渍。

•尺寸检查:测量纸栈板的长、宽、高以及重量。

•结构检查:观察纸栈板的层数和加固方式。

•承重能力测试:将一定负载施加在纸栈板上,测试其是否能够承受并保持稳定。

标准参考为国家标准《纸栈板质量检验标准》。

3. 检验结果3.1 外观检查纸栈板的外观检查结果如下:•表面平整度:通过目测检查,所有纸栈板表面均平整无凹凸。

•破损情况:未发现任何裂缝、破洞或明显的划痕。

•清洁度:纸栈板表面清洁,无明显污渍。

3.2 尺寸检查纸栈板的尺寸检查结果如下:•长度:1000 mm•宽度:1200 mm•高度:100 mm•重量:12 kg3.3 结构检查纸栈板的结构检查结果如下:•层数:纸栈板共有3层。

•加固方式:纸栈板的四角采用铆钉加固,确保结构稳定。

3.4 承重能力测试纸栈板的承重能力测试结果如下:•负载情况:在纸栈板上均匀放置1000 kg的货物。

•保持稳定性:纸栈板能够承受1000 kg的负载并保持稳定,未发生任何变形和破损。

4. 结论基于对纸栈板的全面检查和测试,得出以下结论:•纸栈板的外观平整,没有明显破损和污渍。

•纸栈板的尺寸符合标准要求。

•纸栈板的结构稳定,采用了合适的加固方式。

•纸栈板能够承受1000 kg的负载并保持稳定。

根据以上检验结果,可以确认本次纸栈板符合国家标准《纸栈板质量检验标准》的要求。

纸栈板的质量合格,适用于物流包装和运输过程中使用。

5. 建议为了进一步提高纸栈板的质量和稳定性,在生产和使用过程中建议注意以下事项:•生产过程中严格控制纸材料的质量,避免使用含有破损或缺陷的纸张。

木栈板来料检验规范

一、目的:

规范栈板的来料检验,使其能满足客户要求标准或内部使用要求标准.

二、适用范围:

该规范适用于胶合栈板、实木栈板、二手栈板的来料检验.

三、检验内容:

外观检验目视,每批次

表面无脏污、发霉;

胶合板粘合良好,无分层及开胶;

支柱/方墩无开裂,脱粉;

栈板无变形;

面板无拼接;

无漏钉,结合点钉子不少于3枚,钉子头低于板面1-3mm.

结构核对、抽样测量

核对栈板结构是否符合要求并与规格书一致,若无规格书以签样为准;

测量相关尺寸是否符合要求,重点把控整体长宽高以及木粒尺寸;

承载要求核对

要求规格书提供动静载能力要求,规格书无涉及则要求供应商提供相应承重测试报告,一般要求胶合栈板静载能力应大于1000KG,动载能力应大于800KG,二手栈板静载能力应大于800KG,动载能力应大于600KG.

环境包装核对

甲醛含量符合E2级GB 18580-2001;

提供ROHS测试报告,并在规定有效期一年内;

要求存储环境,常温常湿,防水;

供应商提供产品材质证明书或出货检验表可选.

四、检验流程

栈板进厂由IQC负责抽样检验,按照每车每种各随即抽取3个栈板来进行外观和尺寸的验收并进行登记,若全部合格,由仓库接收;若出现1个以上不合格,则加抽样3栈板,若依旧出现不合格,视为该批栈板不合格,仓库不予接收.

当栈板存在不影响使用前提的瑕疵,可以作让步接收处理,IQC做记录,若下次进料栈板无改善也应视为不合格,不予接收.

在使用过程中使用部门及使用人员如发现有不符合质量标准的托盘,应予以剔除,按照实际数量退回仓库,由采购部退给供应商.。

实木栈板检验规范一、外观检验1.按照ISPM 15标准检验(木栈板侧面要有烟熏IPPC或热处理HT标志)否则判定为拒收2.木栈板不允许有铺板破裂、少板条、少钉或漏钉、以及钉子凸起现象,否则判定为拒收;3.木栈板不容许有虫眼、树皮以及腐朽等现象,,否则判定为拒收;4.木栈板上板条和整体表面平滑、要刨平凸起要≤10MM,否则判定为拒收;5.木栈板在未装载的状态下,栈板摆放于地面必须要平稳,否则判定为拒收;6.木栈板表面不允许有油污、破损、等明显外观不良,否则为条件接收;二、尺寸检验:1.依照订单标注的尺寸检验,如不符合图纸要求尺寸判定为拒收;2.木栈板上面木板之间的缝隙不得超过3英寸(76.2mm),否则判定为拒收;3.木栈板包含侧面的裂缝要≤152×4MM,否则判定为拒收;三、特殊检验:1.符合欧盟ROHS标准判定;超出标准判定拒收;2.木栈板含水率:所有木栈板必须是干燥的,用含水率测试仪测量6个点都必须要≤20%,超出标准判定拒收;3.注意:出货限制用刨花板脚柱的栈板,易脱脚损坏;栈板规格标准现行的栈板标准是国际标准化组织在2003年更新制定的栈板的尺寸标准是物流单元化重要的标准。

栈板与存储的货架、搬运的产品、集装箱、运输车辆、卸货平台以及搬运设施等有直接的关系,因此栈板的规格尺寸是考虑其他物流设备规格尺寸的基点。

例如,栈板横梁货架的横梁宽度尺寸最常见的有2300mm 和2700mm,前者承放两个1200mm×1000mm的栈板,后者承放三个1200mm×800mm的栈板。

这里,特别值得一提的是要建立有效的栈板公用系统,必须使用统一规格的栈板,栈板标准化是栈板作业一贯化的前提。

在选择栈板尺寸时应该考虑以下因素:1.要考虑运输工具和运输装备的规格尺寸合适的栈板尺寸应该符合运输工具的尺寸,可以充分利用运输工具的空间,提高装载率,降低运输费用,尤其要考虑海运集装箱和运输商用车的箱体内尺寸。

文件名称: 板材检验指导书文件编号:板材来料检验指导书页码: 1/5 版本/修改状态: A/0发布日期:2019-1-121. 目的为检验员提供来料检验规则和检验方法,保证来料质量状况,从而稳定产品质量。

2. 适用范围本标准适用于本公司所有采购板材物料的检验。

3. 检验工具游标卡尺;千分尺;卷尺4. 用语定义4.1 表面缺陷:指表面裂纹、腐蚀斑点、折痕、压痕、摩擦痕、气泡、生锈、金属压入物、非金属压入物、脏污、色差等缺陷。

4.1.1 表面裂纹:因零件结构设计或模具设计不当,冲压时产生的裂纹。

4.1.2 腐蚀斑点:在热处理或储存过程中,由腐蚀介质引起的板面点状缺陷。

4.1.3 折痕:在轧制过程中,板材输送道轨不平衡或不均衡轧制,引起的垂直轧制方向的痕迹。

4.1.4 压痕:在轧制运输或冲压过程中,板面受异物挤压、碰撞而产生的凹陷变形。

4.1.5 摩擦痕:板料未贴膜之前的搬运、清洗过程中,板与板之间,轧制过程中产生的各种摩擦痕迹,它们一般呈分散状或扫帚状。

4.1.6 气泡:因冶金质量问题,使板材表层含有针孔,皮下气孔等,一旦受热,便产生气泡。

生锈:因环境的影响或养护过程中应使用中性物质(如清水)经常清洗以减少腐蚀介质附着而生锈;因尖锐物体划伤而破坏晶间结构生锈,其电解板因破坏电解层面生锈。

金属压入物:在轧制或冲压过程中,因轧辊或模具粘金属屑,或者板面落有金属屑进而轧制或冲压到板面上。

4.1.7 非金属压入物:在轧制或冲压过程中,因非金属物落到板面上,被轧压入板面。

4.1.8 脏污:各环节中操作不整洁附着在板面上,呈膜状或块状的堆积物。

4.1.9 色差:铝板较软,轧制过程中,轧辊与铝板摩擦发热,产生氧化色、暗色,轧辊自身磨损而与编制 审核:批准:板材来料检验指导书发布日期:2019-1-12文件名称 :板材检验指导书文件编号 :页 码:2/52019-1-12版本/修改状态 :A/05. 质量要求5.1 不允许塑胶覆盖面(不含底面)通过塑件能观察到任何影响外观和色泽的缺陷。