电厂除灰、除渣系统介绍

- 格式:ppt

- 大小:6.54 MB

- 文档页数:65

火电厂清灰清渣施工方案1. 引言火电厂作为重要的电力供应单位,其设备需要经常进行清洁和维护,以确保正常运行和提高效率。

清灰清渣是火电厂常见的维护工作之一,本文档将介绍火电厂清灰清渣施工方案。

2. 施工目的火电厂在长期运行中,由于燃烧产生的灰尘和燃料残渣的积累,设备表面容易形成灰垢和堆积物,影响设备的正常运行和效率。

同时,清洁设备表面还可以减少火灾的发生概率。

因此,施工的目的是清除设备表面的灰尘和堆积物,保持设备的清洁和正常运行。

3. 施工范围本施工方案涵盖火电厂内各个设备的清灰清渣工作,主要包括锅炉、烟气净化系统、发电机、汽轮机等。

4. 施工步骤4.1 准备工作在进行清灰清渣施工之前,需要做好以下准备工作:•制定详细的施工计划,包括施工时间、施工人员、施工方法等。

•准备所需的清洁工具和设备,如电动扫帚、工业吸尘器、高压水枪等。

•确保施工人员具备相关的安全操作培训和证书。

4.2 清洁工艺根据设备表面的不同材质和污染程度,采取合适的清洁工艺,具体步骤如下:1.使用电动扫帚或工业吸尘器清除设备表面的大颗粒灰尘和堆积物,可多次清扫,直至彻底清除。

2.对于难以清除的顽固污渍和附着物,采用高压水枪进行冲洗,注意冲洗角度和水压的合理控制,避免对设备造成损坏。

3.对于特定设备和敏感部位,例如发电机的绝缘层,应采用温和的清洁剂进行清洗,避免化学物质对设备的腐蚀。

4.清洁完成后,对设备表面进行干燥处理,避免残留水分对设备的腐蚀和故障。

4.3 安全措施在进行清灰清渣施工过程中,需要注意以下安全措施:•施工人员要统一穿戴安全防护装备,如防尘口罩、防滑鞋等。

•使用高压水枪时,注意水压和角度的合理控制,避免对人员造成伤害。

•清洁剂的使用应符合安全标准,避免对人员和设备造成损害。

•施工现场要设置明显的警示标识,并配备专人进行安全监控。

5. 健康与环保清灰清渣施工过程中,需要注重健康与环保,确保施工操作不对人体和环境造成伤害。

火力发电厂除渣系统技术及应用摘要:火力发电是利用可燃物在燃烧时产生热能,通过发电装置转换成电能的一种方式。

燃料利用率40%-42%,在这过程中总会有些滤渣产生,而除渣系统就起了很关键的作用。

主要是通过各个装置的操作把不需要的废渣排除来,为了更好的了解这一环节并保证能正常运行工作我做了以下方面的总结供参考。

关键词:除渣、设施、工作流程、节能、应用1、关于除渣机1.1除渣设备:除渣设备是由捞渣机、碎渣机、渣浆泵组成的。

这三个是除渣中必不可少的设备,他们分别有各自的作用和要注意的事项。

捞渣机:捞渣机由本体、关断门、驱动装置三部分组成。

捞渣机本体:粒化箱、驱动端、拉紧端、导自轮、刮板链条、位移装置和润滑油系统,这些都是构成捞渣机本体的组成。

粒化箱:它是由钢板焊接做成的、箱子下面会铺一层耐磨石板、它可以对炉膛密封化,还可以支撑捞渣机的各个部件,而且上面安有捞渣机的部件。

驱动端:捞渣机由两套驱动装置,驱动轴上安有驱动轮。

外侧为轴会,轴套上装有一齿轮。

捞渣机通过链条进行运转,会因轴套与齿轮滑动而受到保护。

每个链条上有八个齿,用螺丝来固定,方便磨损后使用。

拉紧端:它与驱动端的区别在于在拉紧端的两边分别有一个拉紧装置。

该拉紧装置使用新型的机械和液压双重拉紧。

在一般情况下川液压拉紧,然后可以用机械定位;当液压装置意外时,可以用机械拉紧。

中间导向轮:它作用是确保刮板链条沿捞渣机的底部运行,将渣从粒化箱排出。

1.2碎渣机:碎渣机是对渣炉里的灰渣进行粉碎,而这机器对粉碎的灰渣程度起着决定性的作用。

这也给了那些无法利用的滤渣能再次回收利用的机会,不仅能有效利用资源,而且对生态环境也是好的作用。

1.3渣浆泵:渣浆泵是借助离心力作用使固液混合介质能量增加的常见机械。

使用方法还是有很多讲究的:工作时一定要保证进水口畅通,如果有异物堵住要及时清理,并且泵体内不能有空气、若有老化破损零件或者叶片,不能放着无动于衷抱有侥幸心理,不及时更换只能带来更大的损失。

第五章除灰渣系统第一节除渣系统我厂除渣系统采用滚筒式冷渣器+机械输送系统方案。

1.1 工艺锅炉排出的渣经滚筒冷渣器冷却至100—150℃后,由链斗式输送机将其送出锅炉房外,再经斗式提升机垂直提升输入渣仓,渣仓布置在锅炉房旁。

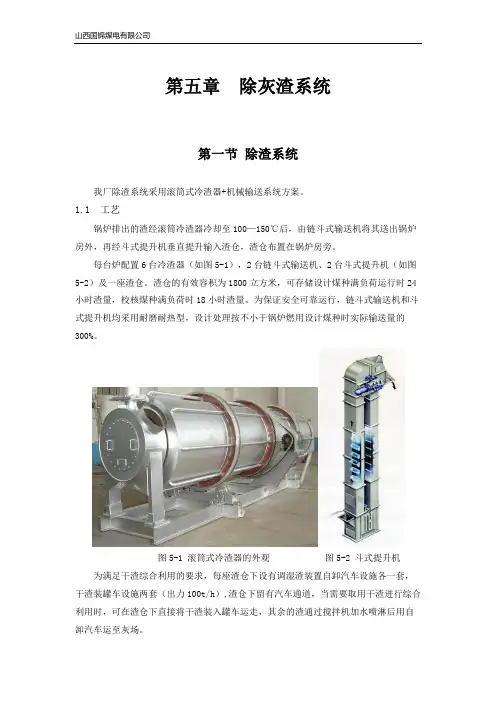

每台炉配置6台冷渣器(如图5-1),2台链斗式输送机、2台斗式提升机(如图5-2)及一座渣仓。

渣仓的有效容积为1800立方米,可存储设计煤种满负荷运行时24小时渣量,校核煤种满负荷时18小时渣量。

为保证安全可靠运行,链斗式输送机和斗式提升机均采用耐磨耐热型,设计处理按不小于锅炉燃用设计煤种时实际输送量的300%。

图5-1 滚筒式冷渣器的外观图5-2 斗式提升机为满足干渣综合利用的要求,每座渣仓下设有调湿渣装置自卸汽车设施各一套,干渣装罐车设施两套(出力100t/h),渣仓下留有汽车通道,当需要取用干渣进行综合利用时,可在渣仓下直接将干渣装入罐车运走,其余的渣通过搅拌机加水喷淋后用自卸汽车运至灰场。

1.2 系统介绍本工程其底渣量设计煤种为87.68t/h。

校核煤种为122.43t/h。

滚筒冷渣器最大直径为1800,最大出力为30—40t/h,按设计煤质考虑250%确定系统出力,每台炉子需配6台出力为15—37t/h的滚筒式冷渣器,约为设计煤种渣量的250%,校核煤质渣量的176%。

1.3 除渣设备的布置每台锅炉布置6台滚筒式冷渣器,布置在锅炉房零米,6台滚筒式冷渣器出口通过三通阀对应2台链斗式输送机及2台斗式提升机,链斗式输送机布置于锅炉房零米,斗式提升机布置于锅炉房外渣仓侧。

渣仓布置在锅炉旁,且椎体一下部分封闭,渣仓顶部做防雨措施,加湿搅拌机和散装机布置在渣仓5m的运转层上。

1.4 滚筒式冷渣器常规滚筒式冷渣器主要有具有螺旋导向叶片的空心滚筒、进渣装置、出渣装置、驱动机构、冷却水系统和电控系统等组成1.4.1 主要结构滚筒式冷渣器主要由内部固定螺旋叶片的双层密封套筒、进料与排风装置、进出水装置、传动装置和底座组成。

除灰系统气力除灰类型,机理,配置1. 物料输送系统在火力发电厂中的应用•把燃煤电厂锅炉排烟中分离出来的飞灰(APH,ECO,ESP)输送到灰库(见下图)•循环流化床炉(CFB)的飞灰及炉渣输送到灰库及渣仓•烟气脱硫用的石灰石粉从粉库输送到炉前仓•把炉前仓的石灰石粉送到炉内脱硫系统特点•负压系统:系统简单;成本低;不向外泄漏;噪声大、库顶设备复杂、输送距离短、出力不大。

国内最早引进该技术,由于系统设计及设备不过关,所以在国内应用该系统的电厂磨损较大且能耗较高。

•低正压稀相:输送距离比负压大、库顶设备简单、维修工作量大、管道磨损大、功率消耗大•正压浓相系统:输送压力高、输送距离远、灰气比大、输送距离长、管道磨损小布置不当易堵管2.气力输送机理用管道中流动空气的压力能量携带和推动物料沿着指定的路线运动.物料在管道中的分布随着空气速度,物料的特性以及粒径不同呈现不同的流动形态流动形态分类•稀相动压输送在高速气流中,粒子之间相互分开并悬浮在气流中管中呈飞翔状态物料的输送主要依靠由较高速度的空气所形成的动能携带物料。

•浓相动压输送物料在管道内以跳跃速度下流动,不再呈现均匀分布状态而在管底呈密集状态。

物料沿着管底滑动,随着气流对物料的推动,物料在前进时沿着管底被气流分割成一堆堆沙丘状,但管道并未被物料堵塞,仍然依靠气体动压输送•浓相静压气力输送物料密集且栓塞管道,依靠气流的静压推动物料。

它可以分为柱流与栓流柱流气力输送物料充塞管内形成料柱,移动速度较低,一般仅0.2-2米/秒。

仅用于30米以内短距离输送。

输送压力2-6kg/cm2栓流气力输送把料柱予先切割成较短的料栓,输送时,气栓与料栓相间分开。

通常输送压力为1.5-3 kg/cm2。

•给料装置_压力容器(发送器,仓泵),气锁阀,旋转給料阀,螺旋给料机•供气装置_空压机,风机(罗茨风机,离心风机门等),干燥器(冷冻式干燥器,吸附式干燥器),储气罐,调压器,门,孔板等•管道_直管,耐磨弯头,库顶管箱,管路切换阀,膨胀节•料气分离器_旋风分离器,布袋除尘器•仪表及控制系统_压力变送器,料位计,压力开关,就地控制柜,PLC除灰系统世界上主要流派介绍•缪勒公司MÖLLER-FULLER BULK HANDLING GmbH (MÖLLER)(德国)正压紊流双套管浓相输送技术.目前国内使用该技术的有:浙江电力修造厂、华电华源、扬州苏源等厂家,由于谬勒未转让该技术且使用的输送管道未双套管加工和维护复杂,所以使用该技术的厂家一般成本较高;系统优点:输送距离长,不易堵管;系统缺点:耗气量大;美国UCC Frakt物料输送公司原ALSTOM (ABB)•正压浓相上排灰输送技术(DEPAC系统)主要特点小仓泵;加压流化上出灰;同一灰管上的仓泵交替排灰,不同灰管可以同时排灰,初速一般达5-6米/秒,末速达13-15米/秒。

•除尘器工作时所包括的几个物理过程:•1.施加高压电产生强场强使气体电离,即产生电晕放电;•2.悬浮尘粒的荷电;•3.荷电尘粒在电场力的作用下向电极运动;•4.荷电尘粒在电场中被捕集;•5.振打清灰。

•基本原理:电除尘器是利用高压电产生的强场强使气体局部电离并利用电场力实现粒子(固体或液体粒子)与气体的分离。

除尘器除尘的基本过程:•1、在电晕极与收尘极之间施加足够高的直流电压,两极间产生不均匀的电场,使电晕极周围的气体电离,即产生电晕放电,气体电离产生大量的自由电子和正离子。

•2、当含尘气体通过时,正负离子与尘粒碰撞并附在其上,实现了粉尘荷电。

荷电粉尘在电场力的作用下被驱往收尘极,放出所带负电荷而沉集其上。

电晕区的正离子在电场力的作用下向邻近电晕极运动,在运动中与烟气中的尘粒碰撞使其荷电,荷正电荷的尘粒受电场力驱使沉集在电晕极上,只是电晕极上附着的粉尘量比收尘极少得多。

•3、收尘极表面上的粉尘沉集到一定厚度后,用机械振打的方法将其清除掉,使之落入下部的灰斗中。

电晕极隔一定时间也需振打清灰。

以便保持良好的放电性能。

•1.检查程序:电除尘器本体(电场)→电除尘器辅助电气设备→电除尘器辅助机械设备→电除尘器高压供电设备。

•2.在电场投运前完成加热及振打装置投运,一般程序为:•1)在炉子投运前投入灰斗加热,以防冷灰斗结露或灰斗受潮堵灰;•2)一般在电场投运前6~12小时送上热风与电加热,避免绝缘部件因结露而爬电;•3)在炉子点火后立即投入各排灰振打装置及开启相应的除灰系统;3.在电场投运前,电除尘器需满足下列条件•1)要求烟气温度高于烟气露点温度,主要考虑结露会造成绝缘下降,设备腐蚀及物料粘附或堵灰;•2)对油、煤燃烧时的锅炉要求油助燃充分,防止未燃尽的油污染电场,造成绝缘下降,电极积垢。

•4.电场启、停操作步骤•1)启动操作•①接到启动电除尘命令,将程控柜投运,启动电加热器对绝缘子室加热;•②锅炉点火前两小时,投入灰斗加热;•③点火前50分钟,开启气化风机④点火前20分钟,检查压缩空气系统正常。