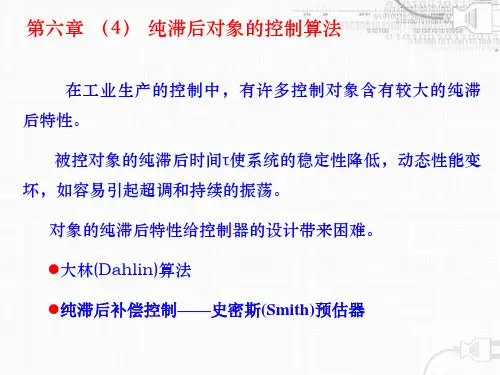

纯滞后过程控制

- 格式:ppt

- 大小:1.01 MB

- 文档页数:12

软件设计报告——Smith纯滞后补偿PID 控制塔顶轻组分含量、继电法整定PID参数目录目录 (2)一、题目 (3)二、原理 (4)1、Smith纯滞后补偿控制原理 (4)2、具有纯滞后补偿的数字控制器 (5)3、数字Smith预估控制 (5)4、继电法整定PID参数 (6)5、继电法整定PID参数的计算 (8)三、程序设计 (8)1、程序设计流程图 (8)2、程序设计详单 (10)四、结果展示与分析 (13)1、系统控制效果 (13)2、系统参数变化的控制结果 (13)五、体会 (17)六、参考文献 (17)一、题目题目5:以中等纯度的精馏塔为研究对象,考虑到不等分子溢流的影响和非理想的汽液相平衡,可以得到塔顶产品轻组分含量Y及回流量L之间的传递函数为:控制要求:1、采用Smith纯滞后补偿PID控制算法将塔顶轻组分含量控制在0.99。

2、采用继电法整定PID参数。

3、整定效果验证:当被控过程参数时变时,如滞后时间有12→24,开环增益由3.4→6时,讨论PID控制的响应速度及鲁棒性问题,考察当系统参数发生变化时,上述PID参数是否选取合适。

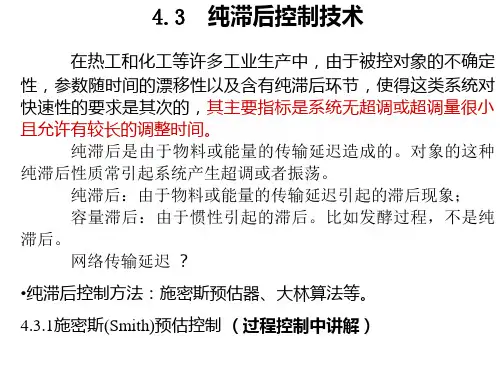

二、原理1、Smith 纯滞后补偿控制原理在工业过程控制中,由于物料或能量的传输延迟,许多被控对象具有纯滞后。

由于纯滞后的存在,被控量不能及时反映系统所受到的干扰影响,即使测量信号已到达控制器,执行机构接受控制信号后迅速作用于对象,也需要经过纯滞后时间τ以后才能影响到被控量,使之发生变化。

在这样一个控制过程中,必然会产生较明显的超调或震荡以及较长的控制时间,使Smith 就这个问题提出了一种纯滞后补偿控制器,即Smith 补偿器。

其基本思想是按照过程的动态特性建立一个模型加入到反馈控制系统中,使被延迟了τ的被控量提前反映到控制器,让控制器提前动作,从而可明显地减少超调量,加快控制过程。

下图1为Smith 预估控制系统的示意框图。

如果模型是精确的,即m m s G s G ττ==),()(0,且不存在负荷扰动(D=0),则m m m m X X Y Y E Y Y ==-==,0,,则可以用m X 代替X 作为第一图1、Smith 预估控制系统等效图条反馈回路,实现将纯滞后环节移到控制回路的外边。

过程控制实验报告实验名称:纯滞后控制系统班级:姓名:学号:实验五 纯滞后系统一、实验目的1) 通过本实验,掌握纯滞后系统的基本概念和对系统性能的影响。

2) 了解纯滞后系统的常规控制方法和史密斯补偿控制方法。

二、 实验原理在工业生产中,被控对象除了容积延迟外,通常具有不同程度的纯延迟。

这类控制过程的特点是:当控制作用产生后,在滞后时间范围内,被控参数完全没有响应,使得系统不能及时随被控制量进行调整以克服系统所受的扰动。

因此,这样的过程必然会产生较明显的超调量和需要较长的调节时间。

所以,含有纯延迟的过程被公认为是较难控制的过程,其难控制程度随着纯滞后时间与整个过程动态时间参数的比例增加而增加。

一般认为,纯滞后时间与过程的时间常数之比大于0.3时,该过程是大滞后过程。

随此比值增加时,过程的相位滞后增加而使超调增大,在实际的生产过程中甚至会因为严重超调而出现聚爆、结焦等事故。

此外,大滞后会降低整个控制系统的稳定性。

因此大滞后过程的控制一直备受关注。

前馈控制系统主要特点如下:1) 在纯滞后系统控制中,为了充分发挥PID 的作用,改善滞后问题,主要采用常规PID 的变形形式:微分先行控制和中间微分控制。

微分先行控制和中间微分控制都是为了充分发挥微分作用提出的。

微分的作用是导前,根据变化规律提前求出其变化率,相当于提取信息的变化趋势,所以对滞后系统,充分利用微分作用,可以提前预知变化情况,进行有效的“提前控制”。

微分先行和中间微分反馈方法都能有效地克服超调现象,缩短调节时间,而且不需特殊设备。

因此,这两种控制形式都具有一定的实际应用价值。

但是这两种控制方式都仍有较大超调且响应速度很慢,不适于应用在控制精度要求很高的场合。

2) 史密斯补偿控制的基本思路是:在控制系统中某处采取措施(如增加环节,或增加控制支路等),使改变后系统的控制通道以及系统传递函数的分母不含有纯滞后环节,从而改善控制系统的控制性能及稳定性等。

含有纯滞后系统的几种控制算法的比较与评述纯滞后系统在现代工业生产过程中是普遍存在的,精确控制难度比较大。

文章针对时滞对象的控制问题,着重选取几种控制方法,论述了各种控制方法的原理和优缺点,对各个控制过程的性能进行对比,在方法上能够对大时滞控制系统给予有效的指导。

标签:纯滞后;Smith预估控制;智能控制Abstract:Pure time delay system is common in modern industrial production,and it is difficult to control accurately. In this paper,aiming at the control problem of time-delay plant,several control methods are selected emphatically,the principle,advantages and disadvantages of each control method are discussed,and the performance of each control process is compared. The method can give effective guidance to the control system with large time delay.Keywords:pure lag;Smith predictive control;intelligent control1 纯滞后问题大家都知道,纯滞后在工业上是一种常见的现象。

比如在冶金行业中板材厚度的加工、加热炉的热传导;化工行业中工质的传送以及各个反应器中的生产衔接都普遍存在纯滞后现象,此外还有燃煤电厂的风煤水控制。

在工业过程闭环控制系统控制回路中,若存在纯滞后,闭环特征方程中就存在纯滞后环节,由于纯延迟的存在并没有直接将控制信号作用于被调量,而是在延迟τ之后再动作;此外,当控制系统受到内扰或者外扰作用后,控制器无法有效的抑制,这也进一步影响了控制系统的性能。

盘管出水口流量纯滞后控制实验报告【实验目的】本实验旨在通过对盘管出水口流量进行纯滞后控制实验,研究纯滞后控制对系统响应速度和稳定性的影响,以及调节器参数对系统性能的影响。

【实验原理】纯滞后控制器是一种常见的控制器类型,其传递函数形式为Gc(s) = Kc(τs + 1)/τs。

其中,Kc为控制器增益,τ为控制器时间常数,s为复变量。

在本实验中,我们将通过调节器来控制盘管出水口流量,以使得系统能够在给定的参考信号下实现稳定的控制。

【实验步骤】1. 实验准备:a. 确保实验所需设备正常工作,包括盘管系统、传感器、控制器和数据采集装置;b. 按照实验要求设置参考信号。

2. 纯滞后控制器参数调节:a. 将控制器增益Kc设置为一个合适的初值,例如1;b. 将控制器时间常数τ设置为一个合适的初值,例如0.1;c. 根据实验要求,逐步调节控制器增益和时间常数,观察系统响应速度和稳定性的变化。

3. 实验数据采集与记录:a. 启动数据采集装置,记录系统实际输出值和参考信号值;b. 记录控制器参数的设定值。

4. 实验结果分析:a. 统计记录的实验数据;b. 分析系统响应速度和稳定性的变化,以及调节器参数对系统性能的影响。

5. 实验总结:a. 总结实验过程中遇到的问题和解决方法;b. 总结纯滞后控制对系统的影响;c. 提出改进控制系统性能的建议。

【实验结果】通过实验观察和数据统计,我们得到了盘管出水口流量纯滞后控制的实验结果。

在不同的控制器参数设定下,系统响应速度和稳定性存在明显差异。

当控制器增益Kc较小时,系统响应速度较慢,但较为稳定;当控制器增益Kc较大时,系统响应速度较快,但可能存在振荡或超调现象。

控制器时间常数τ的变化会影响系统稳定性,较大的时间常数可使系统更加稳定,但响应速度会受到一定的影响。

【实验总结】通过本次实验,我们深入了解了纯滞后控制在盘管出水口流量控制中的应用。

纯滞后控制在系统响应速度和稳定性之间存在着一定的权衡关系,需要合理调节控制器参数,以满足实际需求。