磁粉标准通用部分

- 格式:ppt

- 大小:308.00 KB

- 文档页数:26

ISO 9934无损检测磁粉检测第1 部分-总则ISO 9934-1:2001《无损检测磁粉检测第1 部分:总则》(中译本)范畴本欧洲标准规定了铁磁性材料磁粉检测总则。

磁粉检测要紧用于检测表面开口的不连续(专门是裂纹),也能检测近表面的不连续,但其灵敏度随深度而迅速降低。

本标准规定了被检工件的表面预备、磁化技术、检测介质的要求与施加、以及结果的记录与讲明。

验收准则未作定义。

关于专门项目的磁粉检测,由产品标准规定附加要求(见有关EN 标准)。

本标准不适用于剩磁法。

规范性引用文件(引导语略。

)EN 473 无损检测NDT 人员资格鉴定与认证总则(Non-destructi ve testing —Qualification and certification of NDT personnel —General principles)EN 1330-1 无损检测术语第1 部分:通用术语表(Non-destruct ive testing —Terminology —Part 1: General terms)EN 1330-2 无损检测术语第2 部分:无损检测方法专用术语(N on-destructive testing —Terminology —Part 2: Terms common to non-d estructive testing methods)EN ISO 3059 无损检测渗透检测和磁粉检测观看条件(Non-des tructive testing —Penetrant testing and magnetic particle testing —Viewi ng conditions)(ISO 3059:2001)prEN ISO 9934-2 无损检测磁粉检测第2 部分:产品特性(No n-destructive testing —Magnetic particle testing —Part 2: Characterisatio ns of produces)(ISO/DIS 9934-2:1999)prEN ISO 9934-3 无损检测磁粉检测第3 部分:设备(Non-des tructive testing —Magnetic particle testing —Part 3: Equipment)(ISO/ DIS 9934-3:1998)prEN ISO 12707 无损检测术语磁粉检测用术语(Non-destructiv e testing —Terminology —Terms used in magnetic particle testing)术语和定义EN 1330-1、EN 1330-2 和prEN ISO 12707 确立的术语和定义适用于本标准。

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验要求规范标准磁粉探伤检验规范1、适⽤范围本规范叙述得就是湿磁粉对铁磁性材料表⾯及近表⾯裂纹及其它不连续得⼀种检测。

适⽤于钻井⼯具表⾯与连接螺纹得磁粉检测。

2、引⽤标准、规范ASME 709 磁粉检测得标准推荐操作⽅法GB11522 标准对数视⼒表JB/T4730、1 承压设备⽆损检测第1部分:通⽤部分JB/T4730、4 承压设备⽆损检测第4部分:磁粉检测JB/T6063 磁粉探伤⽤磁粉技术条件JB/T6065 ⽆损检测磁粉检测⽤试⽚JB/T8290 磁粉探伤机ASNT-TC-1A ⽆损检测⼈员得资格鉴定3、磁粉检测⼈员3、1 从业⼈员应按ASNT-TC-1A与《特种设备⽆损检查⼈员考核与监督管理规定》得要求,取得相应⽆损检测资格。

3、2 ⽆损检测⼈员资格得分级为:Ⅲ(⾼)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同⽆损检测⽅法与资格级别⼈员,只能从事于该⽅法与资格级别相应得⼯作,并负责相应得叫声责任。

3、3 磁粉检测⼈员未经矫正会经矫正得近(距)视⼒或远(距)视⼒应不低于5、0(⼩数记录值为1、0)。

测试⽅法应符合GB11533得规定。

3、4 ⽆损检测⼈员应根据ASNT-TC-1A得规定,每年进⾏⼀次视⼒检查,不得有⾊盲。

4、检测设备、器材与材料4、1 磁粉探伤机磁粉探伤机,在有效适⽤期内应良好得保养。

交流电磁轭应有45N得提升⼒,直流电磁轭⾄少应有177N得提升⼒。

检测周期为6个⽉⼀次。

4、2 磁悬液磁悬液浓度应根据磁粉种类、⼒度、施加⽅法与被检⼯件表⾯状况等因素来确定。

⽤于完全润湿⼯件表⾯得油机介质,如出现不完全润湿,要从新进⾏清洗或添加更多磁粉或添加更多润湿剂。

4、3 退磁装置退磁装置应能保证退磁后,表⾯剩磁不⼤于0、3mT(240A/m)。

4、4 辅助设备磁场强度计标准试⽚A1(或CX)磁场指⽰器磁悬液浓度测试仪(管)2~10倍放⼤镜。

5、被检⼯件表⾯清洁被检⼯件表⾯,不得有油脂、铁锈、氧化⽪或其她粘附磁粉得物质。

标准编号:E 1444 – 05磁粉检测标准1本标准出版编号为E 1444;紧随编号后的数字是最初出版或最后一次修订的年份。

括号里的数字标明了最后一次正式批准的年份。

上标(e)标明了自最后一次修订或再批准后的编辑改变。

本标准已被国防部门认可。

1.适用范围1.1本标准确立了磁粉检测能发现铁磁性材料表面或近表面缺陷的最低要求。

和本标准一起的操作说明 E 709 可以作为检测的一个教程。

注释1:本标准替代MIL-STD-1949.1.2磁粉检测法可以用来检测铁磁性材料表面及近表面的裂纹,折叠,夹杂,切痕和其他不连续缺陷。

磁粉检测法可用于检测原材料,毛坯,成品和半成品材料,焊缝,以及在役检测。

磁粉检测法不适用于非铁磁性材料及合金如奥氏体不锈钢。

详见附录X6 .1.3本标准的各部分可由厂商和工程行业组织之间协商决定,或由工程行业组织特别指定。

1.4本标准并不涉及所有的安全领域。

本标准使用者有责任优先考虑操作者来改善并确立恰当的安全健康标准。

2.引用标准和文献2.1下列标准和文献的部分条文通过引用形成本标准的一个部份,在下面给于注明。

2.2ASTM 标准2 :A 275/A 275M Test Method for Magnetic Particle Examination of Steel ForgingsA 456 Specification for Magnetic Particle Inspection of Large Crankshaft ForgingsD 1966 Test Methods for Foots in Raw Linseed OilE 543 Practice for Evaluating Agencies that Perform NondestructiveTestingE 709 Guide for Magnetic Particle ExaminationE 1316 Terminology for Nondestructive Examinations2.3ASNT Documents:3SNT-TC-1A Recommended Practice No. “Personnel Qualification and Certification in Nondestructive TestingANSI/ASNT CP-189 Standard for Qualification and Certification of NDT Personnel2.4 Society of Automotive Engineers (SAE)-AMS Documents:4,5AMS 2641 Magnetic Particle Inspection VehicleAMS 3040 Magnetic Particles, Nonfluorescent, Dry MethodAMS 3041 Magnetic Particles, Nonfluorescent, Wet Method, Oil Vehicle, Ready-To-UseAMS 3042 Magnetic Particles, Nonfluorescent, Wet Method, Dry PowderAMS 3043 Magnetic Particles, Nonfluorescent, Wet Method, Oil Vehicle, Aerosol PackagedAMS 3044 Magnetic Particles, Fluorescent, Wet Method, Dry PowderAMS 3045 Magnetic Particles, Fluorescent, Wet Method,Oil Vehicle,Ready-To-UseAMS 3046 Magnetic Particles, Fluorescent, Wet Method,Oil Vehicle, Aerosol Packaged5AMS 5062 Steel, Low Carbon Bars, Forgings, Tubing,Sheet, Strip, and Plate 0.25 Carbon,MaximumAMS 5355 Investment Castings AMS I-83387 Inspection Process,AS 4792 Water Conditioning Agents for Aqueous Magnetic Particle Inspection AS 5282 Tool Steel Ring Standard for Magnetic Particle InspectionAS 5371 Reference Standards Notched Shims for Magnetic Particle Inspection 2.5 Federal Standards:4,6FED-STD-313 Material Safety Data Sheets, Preparation and the Submission of FED-STD-595 Colors2.6 Military Standards:4,6MIL-STD-1907 Inspection, Liquid Penetrant and MagneticParticle Soundness Requirements for Materials, Parts, andWeldmentsMIL-STD-2175 Castings, Classification and Inspection ofA-A-59230 Fluid, Magnetic Particle Inspection, Suspension2.7 OSHA Document:729 CFR 1910.1200 Hazard Communication2.8 ANSI Document:4,8ANSI/NCSL Z 540-1 General Requirement for CalibrationLaboratories and Measuring Test Equipment2.9 ISO Document:ISO 10012-1 Quality Assurance Requirements for MeasuringEquipment92.10 AIA Document:NAS 410 Certification and Qualification of NondestructiveTest Personnel102.11 DoD Contracts—Unless otherwise specified, the editions of the documents that are DoD adopted are those listed in the issue of the DoDISS (Department of Defense Index of Specifications and Standards) cited in the solicitation.2.12 Order of Precedence—In the event of conflict between the text of this practice and the referenced documents cited herein, the text of this practice takes precedence.3.术语3.1 定义—在本标准使用的定义引自术语E 1316 中和磁粉检测有关的定义3.2本标准特殊术语的定义:3.2.1 工程行业组织—公司, 机构或其他权威的磁粉检测部门或组织。

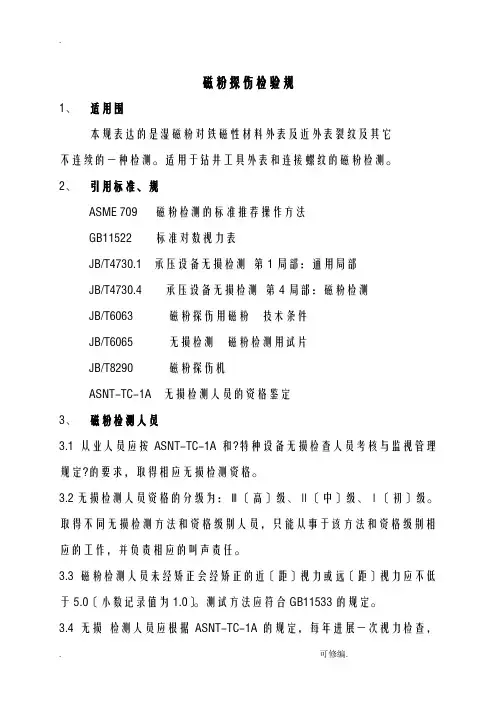

磁粉探伤检验规1、适用围本规表达的是湿磁粉对铁磁性材料外表及近外表裂纹及其它不连续的一种检测。

适用于钻井工具外表和连接螺纹的磁粉检测。

2、引用标准、规ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1局部:通用局部JB/T4730.4 承压设备无损检测第4局部:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和?特种设备无损检查人员考核与监视管理规定?的要求,取得相应无损检测资格。

3.2无损检测人员资格的分级为:Ⅲ〔高〕级、Ⅱ〔中〕级、Ⅰ〔初〕级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近〔距〕视力或远〔距〕视力应不低于5.0〔小数记录值为1.0〕。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进展一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件外表状况等因素来确定。

用于完全润湿工件外表的油机介质,如出现不完全润湿,要从新进展清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,外表剩磁不大于0.3mT〔240A/m〕。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件外表清洁被检工件外表,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

被检工件外表不规那么状态,不得影响检测结果的正确性和完整性。

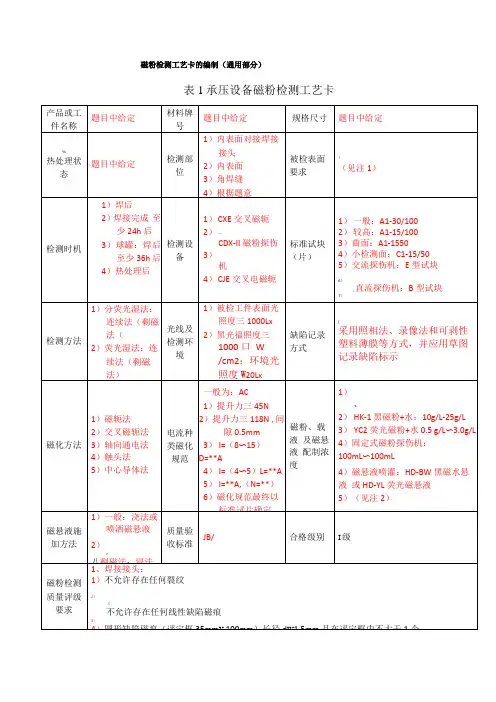

磁粉检测工艺卡的编制(通用部分)表1承压设备磁粉检测工艺卡2、受压部件或材料:1)不允许存在任何裂纹和白点2)不允许存在任何线性缺陷磁痕 3)圆形缺陷磁痕(评定框尺为2500mm2)长径d W 2.0mm,且在评定框内不大于1个3、紧固件和轴类零件:不允许任何横向缺陷显示。

磁化方法附加说明:1)(必要时填)先周向磁化,后纵向磁化: 2) **焊缝用交叉磁轭磁化3) **焊缝用可变角度电磁轭磁化,在垂直或平行焊缝的两个方向磁化。

4)保证磁轭磁极与工件接触良好,磁轭的磁极间距应控制在75mm 〜200mm 之间,检测的有效区域 为两极连接线两侧各50mm 的范围内,保证有效磁化区15mm 的重叠,在磁化时施加磁悬液;5)用轴向通电法或中心导体法磁化;截面最大尺寸 =**mm ; I=(8〜15)D=**A 6)用触法磁化从**通电,并安装接触垫,以防打火烧伤;用连续法检测I=15L =**A )7)用绕电缆法(线圈法)纵向磁化:因为Y=S 线圈截面/S 工件截面心*。

Deff "**mm,L/Deff=*/*=**,N =**,所以用*充填因数公式计算,I=**A ; L/D>15时,取15。

8)磁化规范最终以A1-30/100(C1-750;D1-15/50)标准试片上磁痕显示确定。

9)退磁后Br W注1:被检表面要求:a 、清除并打磨焊缝及热影响区。

b 、除去漆层,露出金属光泽。

c 、打磨掉工件表面与电极接触处的非电导覆盖层。

d 、使用干法检测时:清除油污等,工件表面要干净和干燥。

注2:油基载液使用:A 、对腐蚀应严加防止的某些铁基合金(如经过加工面某些轴承或轴承套)B 、水可能会引起电击的地方。

C 、.一 ...... 、D 、在水中浸泡可能引起氢脆的某些高强度钢;E 、油基载液可填写“LPW-3号煤油”。

注3:偏置芯棒法:交流电I=(8-15)D 中D=d+2T ,每次有效监测区宽度约为4d ,重叠10%。

无损检测铁磁性钢锻件磁粉检测1 范围EN10228的本部分规定了铁磁性钢锻件应用磁粉检测的方法及合格级别。

本方法应用于表面或近表面的不连续的检测,但对于后者,其检测灵敏度随深度急剧下降。

2 规范性引用文件EN10228的本部分引用了其他出版物的标注日期或未注日期的一些文件。

这些规范性文件在本文的适当的地方被引用,其出版社在下面列出。

标注日期的文件,除非通过修改单或修订版被包含于EN10228的本部分,该出版社随后发行的任何修改单或任何修订版本,均不适用本标准。

对于未标注日期的文件,其最新版本适用于本标准。

EN 473,无损检测人员考核认证通用准则prEN ISO 9934-1, 无损检测磁粉检测第1部分:通用准则(ISO/DIS 9934-1:1996)prEN ISO 9934-2, 无损检测磁粉检测第2部分:产品特性(ISO/DIS 9934-2:1996)prEN ISO 9934-3, 无损检测磁粉检测第3部分:检测设备(ISO/DIS 9934-3:1996)3 协议内容下列涉及磁粉检测的各个方面应在询价和订购时由订购方和生产厂家达成一致。

a)在生产的哪个阶段实施检测(见条款8)b)表面检测的区域定义(见条款9)c)要求的质量级别或对应于表面状况的质量分级要求(见条款9,10,15)d)是否采用荧光磁粉或非荧光磁粉或干粉(见7.2)e)磁化电流有无特殊要求(见11.2)f)采用表2以外的要求时适用的记录及合格级别g)检测完成后是否需退磁,及相应允许的最大残余磁场强度水平(见条款17)h)检测是否需在需方或其代表在场的情况下进行i)是否需要递交书面的检测规程由需方批准(见条款5)4 书面程序4.1 总则磁粉检测需按书面的规程实施。

如在询价或订购时有要求,则检测实施前该规程需提交给订购方审批。

4.2 说明该书面程序可以为下列文件中的一种,a)产品说明b)针对此申请的特殊程序c)申请中有明确说明可使用EN10228的本部分的4.3 内容本规程至少应包含如内容:a)被检锻件的描述b)参考文件c)检测人员的资格及认证d)检测时机e)表面状况对应的质量级别f)磁化技术g)设备要求h)设备检查及校准i)针对每一种检测技术要求的电流波型,磁通密度及切向磁场强度j)检测媒介,反差剂(如适用)k)表面状况l)光照条件m)指示标注或记录方法n)退磁要求,如需退磁许可的最大剩余磁场强度o)合格级别p)检测报告5 人员资质检测人员需根据EN473考核并认证合格。

1总则本规程规定了磁粉检测的人员、设备检测方法及缺陷的评定。

适用于本单位对铁磁性材料和焊接接头近表面和表面缺陷采用非荧光湿式磁粉连续磁化法的检测及评定。

2 引用标准GB150 压力容器GB151 管壳式换热器JB/T4730—2005 承压设备无损检测JB/T6065 磁粉检测用试片JB/T6063 磁粉探伤用磁粉技术条件TSG R0004-2009 固定式压力容器安全技术监察规程3 检测人员3.1 检测人员必须经过培训,并取得相应的资格。

3.2 检测人员未经矫正或矫正视力应不低于5.0,并每年检查一次。

3.3 检测人员不得有色盲。

4 磁粉检测设备及器材4.1 磁粉检测设备4.1.1 本单位设备及性能见表14.1.2 电磁扼的提升力每半年校验一次。

在磁扼损伤修复后应重新校验。

4.2 磁粉检测用标准试片4.2.1 磁粉检测标准试片有A1型和C型,主要用于检验磁粉检测设备、磁粉和磁悬液的综合性能,了解被检工件表面有效磁场强度和方向、有效检测区及磁化方法是否正确。

4.2.2 磁粉检测时一般应选用A1—30/100型标准试片,当检测坡口等狭小部位,A1试片使用不便时,一般选用C—15/50型标准试片。

具体见表2。

表2 标准试片的类型、规格和图形4.2.3 连续法检测时将试片无人工缺陷的面朝外。

为了使试片与被检面接触良好,可用透明胶带将试片平整的粘贴在被检面上,胶带不能覆盖试片上人工缺陷。

4.2.4 试片表面有锈蚀、摺折或磁特性发生改变时不得继续使用。

4.3 磁粉(磁膏)和磁悬液4.3.1 一般用磁膏配制磁悬液(磁悬液浓度见表3),磁膏选用上海宏达。

4.3.2 磁悬液一般用水做载液,将磁膏均匀挤出100mm左右,加入1L水搅拌均匀即达到10-25g/L的要求。

表3 磁悬液浓度磁粉类型配制浓度,g/L 沉淀浓度(含固体量),ml/100ml非荧光磁粉10~25 1.2~2.4荧光磁粉0.5~3.0 0.1~0.44.4 其他器材4.4.1 反差增强剂在检测较粗糙的表面时采用,一般为购买成品。

磁粉检测国标全文共四篇示例,供读者参考第一篇示例:磁粉检测是一种常用的无损检测方法,用于检测金属材料中的裂纹、缺陷等表面和近表面的缺陷情况。

磁粉检测国标是指制定了相关规范和标准的国家标准,以规范磁粉检测操作流程、设备要求、检测标准等内容,保证检测结果的准确性和可靠性。

下面我们来详细介绍一下磁粉检测国标的相关内容。

一、国家标准编号磁粉检测国标的具体编号为GB/T 9444-2008《金属材料磁粉检测方法通用要求》。

该标准是由中国国家标准化管理委员会制定和发布的,适用于金属材料(钢、铝、铜等)磁粉检测的通用要求,用于指导和规范相关领域的检测操作。

二、标准内容1.检测方法:标准规定了磁粉检测的两种基本方法,即湿法磁粉检测和干法磁粉检测。

湿法磁粉检测适用于有水溶性磁粉的情况,而干法磁粉检测适用于无水溶性磁粉的情况。

2.检测设备:标准对磁粉检测中所需的设备和工具进行了详细要求,包括磁粉检测机、磁粉检测液、磁粉、照明设备、清洁设备等。

这些设备要求必须符合国家相关标准和规定,以保证检测的准确性和可靠性。

4.检测程序:标准规定了磁粉检测的操作程序,包括样件的表面清洁、磁粉布置、磁场施加、显像和评定等步骤。

操作程序的规范执行对于检测结果的准确性至关重要。

5.检测评定:标准规定了磁粉检测中缺陷的分类、评定标准和接受标准。

根据不同类型的缺陷,设定了不同的评定标准,以确定缺陷是否符合接受标准。

6.检测报告:标准要求磁粉检测操作必须有完整的检测记录和报告,包括检测结果、操作人员、设备及检测时间等信息。

这些记录和报告是检测结果的重要依据,也是质量追溯的重要证据。

三、标准应用磁粉检测国标是对磁粉检测工作进行规范和管理的重要依据,它的应用对于保证磁粉检测工作的准确性、可靠性和重复性具有重要意义。

在金属制品的制造和使用过程中,磁粉检测是一项必不可少的无损检测方法,能够有效地发现和评定金属材料中存在的缺陷,提高产品质量,确保产品安全。

1. 范围适用于铁磁性材料制承压设备的原材料、零部件和焊接接头表面近表面缺陷的检测。

2.引用标准法规GB/T16673-1996 无损检测用黑光源辐射的测量JB/T4730-2005 承压设备无损检测JB/T6063-1992 磁粉探伤用磁粉JB/T6065-2004 无损检测磁粉检测用试片JB/T8290-1998 磁粉探伤机3. 检测人员3.1、磁粉检测人员上岗前, 应按照《特种设备无损检测人员考核与监督管理规则》的要求, 取得磁粉检测资格, 且只能从事相应资格的检测工作。

3.2、磁粉检测人员的矫正视力应不低于5.0, 并每年检查一次, 不得有色盲。

4. 检测设备、器材和材料4.1.设备磁粉检测设备应符合JB/T8290的规定。

4.1.1.当磁轭间距最大时, 交流电磁轭的提升力≮44N, 直流电磁轭的提升力≮177N.4.1.2、剩磁法检测时, 交流探伤机必配备断电相位控制器。

4.1.3、荧光磁粉检测时, 黑光灯在工作表面的照度≥1000μw/ , 黑光的波长λ=320nm~400nm,中心波长λ≈365nm。

黑光源应符合GB/T16673的规定。

4.1.4.退磁装置应保证退磁后表面剩磁≤0.3mT4.2.辅助器材一般包括下列器材:a)A1型、C型、D型和M1型试片, 磁场指示器;b)磁场强度计及毫特斯拉计;c)磁悬液浓度沉淀管;d)2~10倍放大镜;d)白光照度计;f)黑光灯;g)黑光辐照计。

4.3.磁粉、载液、磁悬液4.3.1、磁粉应具有高磁导率、低矫顽力和低剩磁, 并与工件表面的颜色对比度要较高。

其他要求应符合GB/T6063的规定。

4.3.2、载液为水时, 应加入防锈剂、表面活性剂及清洗剂。

载液为油时, 其运动粘度在38℃时应小于或等于3.0 /s, 使用温度小于或等于5.0 /s, 闪点不低于94℃, 且无荧光和异味。

4.3.3.磁悬液浓度范围应符合表1的规定。

测定前应充分搅匀。

表1 磁悬液浓度4.4.标准试块4.4.1、一般应选用A1-30/100, 检测狭小部位可选用C-15/50。

磁粉探伤检验规范1、适用范围本规范叙述得就是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续得一种检测。

适用于钻井工具表面与连接螺纹得磁粉检测。

2、引用标准、规范ASME 709 磁粉检测得标准推荐操作方法GB11522 标准对数视力表JB/T4730、1 承压设备无损检测第1部分:通用部分JB/T4730、4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员得资格鉴定3、磁粉检测人员3、1 从业人员应按ASNT-TC-1A与《特种设备无损检查人员考核与监督管理规定》得要求,取得相应无损检测资格。

3、2 无损检测人员资格得分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法与资格级别人员,只能从事于该方法与资格级别相应得工作,并负责相应得叫声责任。

3、3 磁粉检测人员未经矫正会经矫正得近(距)视力或远(距)视力应不低于5、0(小数记录值为1、0)。

测试方法应符合GB11533得规定。

3、4 无损检测人员应根据ASNT-TC-1A得规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材与材料4、1 磁粉探伤机磁粉探伤机,在有效适用期内应良好得保养。

交流电磁轭应有45N得提升力,直流电磁轭至少应有177N得提升力。

检测周期为6个月一次。

4、2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法与被检工件表面状况等因素来确定。

用于完全润湿工件表面得油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4、3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0、3mT(240A/m)。

4、4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其她粘附磁粉得物质。

磁粉检测通用工艺规程

1.主题内容与适用范围

1.1本规程规定了承压设备磁粉检测的人员、设备器材、检测技术、质量分级和检测记录报告等的基本要求。

1.2本规程适用于铁磁性材料制承压设备的原材料、零部件和焊接接头的表面、近表面缺陷的检测,不适用于奥氏体不锈钢和其他非铁磁性材料的检测。

2.引用标准

固定式压力管道元件安全技术监察规程

GB150-2011 压力管道元件

JB/T4730-2005 承压设备无损检测第4部分磁粉检测3.一般要求

3.1磁粉检测人员要求

3.1.1磁粉检测人员应按照《特种设备无损检测人员考核与监督管理规则》的要求取得磁粉检测资格证书,复检和签发报告人员应有中级资格证书。

3.1.2磁粉检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),并一年检查一次,不得有色盲。

3.2磁粉检测设备、器材

3.2.1本规程采用电磁轭式磁粉探伤仪。

当使用磁轭最大间距时,交流电磁轭至少应有45N的提升力;直流电磁轭至少应有177N的提升力。

电磁轭的提升力至少半年校验一次。