紧固件相关知识整理5

- 格式:doc

- 大小:48.50 KB

- 文档页数:9

紧固件螺丝是一种在各种机械设备中用于连接两个或多个部件的常见紧固元件。

以下是一些关于紧固件螺丝的基本知识:

1. 螺纹类型:螺纹是螺丝的关键部分,主要有粗牙、细牙和特殊螺纹等类型。

其中细牙螺纹的间距更小,可以提供更好的防松效果。

2. 材料类型:紧固件螺丝通常由钢、不锈钢、钛、铜、铝和塑料等材料制成。

不同材料的螺丝具有不同的强度和抗腐蚀性能。

3. 防松方法:螺丝在振动或长期使用后容易出现松动,因此需要采取防松措施,如使用螺母、垫圈、胶水等。

4. 操作工具:紧固件螺丝通常需要使用扳手或螺丝刀等工具进行拧紧。

正确选择和使用工具可以有效地提高操作效率和安全性。

5. 规格选择:选择合适的螺丝规格需要考虑多个因素,包括螺纹类型、材料类型、负荷要求等。

在选择时需要参考相关的标准或计算方法,以确保螺丝具有足够的强度和稳定性。

总之,紧固件螺丝是机械设备中常见的紧固元件,其结构和性能的选择与使用会对设备的安全性和长期运行状态产生很大影响。

因此,在使用和选择螺丝时,需要了解一些基本知识并注意相关的操作规范和标准。

汽车紧固件标准知识汇编汽车紧固件是指用于连接和固定汽车零部件的零件。

它们起着非常重要的作用,保证整车的安全和稳定。

本文将对汽车紧固件的标准知识进行汇编,包括紧固件的分类、材料、规格、标准和检测方法等方面。

一、汽车紧固件的分类1.螺栓和螺钉:螺栓和螺钉是最常见的汽车紧固件,用于连接机械零件。

根据用途和形状等因素,可以分为螺纹螺栓、钻尾螺栓、挖杆螺钉等。

2.螺母:螺母是用于固定螺栓或螺钉的紧固件,通常由金属制成,并有不同类型的螺纹。

3.垫圈:垫圈被广泛用于汽车的紧固件中,它可以分为平垫圈、波形垫圈、弹簧垫圈等,用于增加紧固件之间的接触面积,提高连接的紧密度。

4.销子:销子是一种紧固件,通常用于连接或固定两个或多个部件,它可以分为平头销子、圆头销子、半圆头销子等。

5.螺栓套:螺栓套是一种紧固件,通常用于加固螺栓的安装点,增加连接的强度。

二、汽车紧固件的材料汽车紧固件的材料应具有适当的强度、耐热性和耐腐蚀性。

常用的材料包括碳钢、合金钢、不锈钢和黄铜等。

1.碳钢:碳钢是最常见的紧固件材料,它具有良好的强度和延展性,适用于大多数一般应用。

2.合金钢:合金钢具有更高的强度和硬度,适用于需要更高强度的应用场景。

3.不锈钢:不锈钢具有良好的耐腐蚀性,适用于需要抵御腐蚀的汽车部件。

4.黄铜:黄铜具有良好的导电性和耐腐蚀性,适用于需要导电性的连接件。

三、汽车紧固件的规格汽车紧固件的规格通常由直径、长度和螺纹类型等因素决定。

例如,M8x20表示直径为8毫米,长度为20毫米的紧固件。

1.直径:直径是紧固件统一表示的一个重要参数,常见的直径有M6、M8、M10等。

2.长度:长度是紧固件的另一个重要参数,它根据连接的需要进行选择。

3.螺纹类型:螺纹类型包括螺纹尺寸、螺距和牙型等参数,常见的螺纹类型有M、UNC、UNF等。

四、汽车紧固件的标准为了确保汽车紧固件的性能和质量,国际上制定了一系列的标准,如ISO、DIN、ASTM等。

紧固件螺丝专业知识点总结紧固件螺丝专业知识点总结一、螺丝的基本概念和分类螺丝是一种常见的紧固件,它由带有螺纹的柱状杆体和头部组成。

螺丝根据螺纹形状、用途、材质等因素进行分类。

常见的螺丝有机械螺纹螺丝、木螺丝、自攻螺丝、螺栓、螺钉等。

二、螺丝的材质螺丝的材质通常与使用环境、承载要求、耐腐蚀性等因素有关。

常见的螺丝材质有碳钢、合金钢、不锈钢、铝合金等。

不同材质的螺丝具有不同的机械性能和耐蚀性。

三、螺纹的分类与标准螺丝的螺纹是实现紧固作用的关键部分。

螺纹按照螺旋方向和角度可以分为右螺纹和左螺纹。

螺纹按照标准又可分为米制螺纹和英制螺纹。

米制螺纹通常用于公制系统,英制螺纹则用于英制系统。

四、螺丝的紧固方法在进行螺丝的紧固时,需要注意选择适当的工具和正确的紧固方法,以确保螺丝的紧固力和安全可靠性。

常见的螺丝紧固方法有手动紧固、电动紧固和液压紧固等,根据不同情况选择合适的紧固方法。

五、螺丝的螺距与螺距角螺距是指螺纹一个周期所移动的距离,螺距角则是指螺纹螺旋线与轴线之间的夹角。

了解螺距和螺距角对于解析螺纹特性以及计算螺丝力学参数具有重要作用。

六、螺丝的紧固力控制螺丝的紧固力控制是确保紧固件安全可靠性的关键环节。

紧固力过小会导致螺丝松动,过大则会导致螺纹断裂或变形。

常用的螺丝紧固力控制方法包括手感紧固、扭矩紧固和角度紧固等。

七、螺丝的预紧力和松动现象预紧力是施加在螺丝上的初始紧固力,它对于螺纹连接的稳定性和密封性起重要作用。

螺丝在使用过程中可能会发生松动现象,这与振动、外力影响和自身材质等因素有关。

八、螺丝的防松措施为了避免螺丝松动而导致事故或失效,常采取一些防松措施。

如使用锁紧装置、使用锁紧剂、增加预紧力、采用防松垫圈等方法来提高螺丝的固定性能。

九、螺丝的安装和拆卸螺丝的安装和拆卸是拆装工作的基本操作,正确的安装和拆卸工艺能够提高工作效率和减少螺丝损坏的风险。

在操作时需要根据实际情况选择合适的工具和方法,并注意安全操作规范。

紧固件科普知识

嘿,朋友们!今天咱来聊聊紧固件呀!这玩意儿可太重要啦,就像我们身体里的关节一样,把各个部分紧紧连接在一起。

你想想看,要是没有紧固件,那这世界不就乱套啦?家里的桌椅板凳会摇摇晃晃,说不定你一坐上去就散架咯!汽车要是没有紧固件,那还能在路上跑吗?估计开着开着轮子就飞出去啦,多吓人呐!

紧固件的种类那可多了去了。

螺栓,就像个坚强的小卫士,默默地坚守在自己的岗位上,把东西牢牢固定住。

螺母呢,和螺栓是最佳搭档,它们俩在一起,那真是天衣无缝。

还有螺钉,别看它小,作用可大着呢!

我记得有一次,我家里的柜子门总是关不紧,嘎吱嘎吱响,烦死个人。

我仔细一瞧,原来是有个紧固件松了。

我赶紧找来合适的工具,把它拧紧。

嘿,你还别说,这柜子门立马就不响了,开关也顺畅多了。

这不就体现出紧固件的重要性了嘛!

再说说建筑行业,那更是离不开紧固件呀!那些高楼大厦,要是没有坚固的紧固件,能建得起来吗?一阵风刮过来可能就倒啦!那后果可不堪设想。

在我们的日常生活中,也要注意保养和维护紧固件哦。

别小看这些小细节,有时候就是这些小细节决定了大事情呢!就像我们的身体一样,平时不注意保养,等生病了才后悔莫及。

紧固件虽然不起眼,但它们真的是默默奉献的幕后英雄啊!它们保障着我们生活的方方面面,让一切都能正常运转。

所以啊,我们可不能小

瞧了它们,要好好珍惜和爱护它们呀!它们就像是我们生活中的好朋友,一直陪伴着我们,为我们的生活保驾护航。

你说,我们是不是应该对这些小小的紧固件心怀感激呢?。

紧固件基础知识简介紧固件基础知识简介一、紧固件的种类紧固件是机器设备的基础零件。

将几个(二个或二个以上)零件连接成一体所用的机械零件统称为紧固件。

因为紧固件标准化程度高,实现标准化时间早,所以又习惯称为标准件。

紧固件有螺栓、螺拄、螺钉、自攻螺钉、木螺钉、螺母、垫圈、销、铆钉及组合紧固件。

按不同形状和用途,已发布的紧固件国家标准已超过300种。

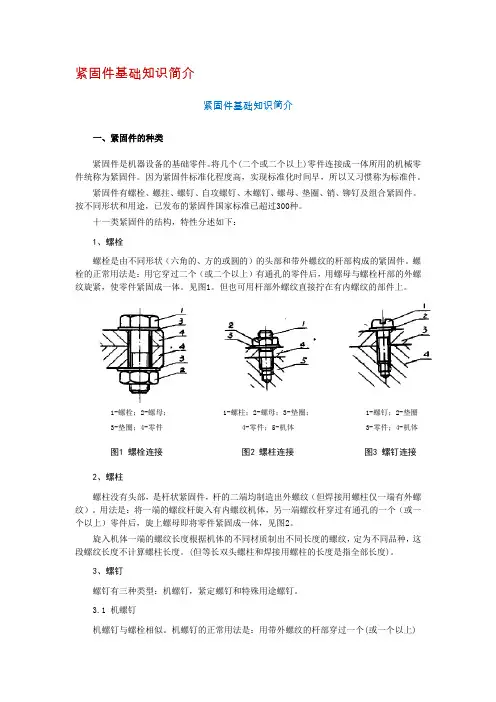

十一类紧固件的结构,特性分述如下:1、螺栓螺栓是由不同形状(六角的、方的或圆的)的头部和带外螺纹的杆部构成的紧固件。

螺栓的正常用法是:用它穿过二个(或二个以上)有通孔的零件后,用螺母与螺栓杆部的外螺纹旋紧,使零件紧固成一体。

见图1。

但也可用杆部外螺纹直接拧在有内螺纹的部件上。

1-螺栓;2-螺母; 1-螺柱;2-螺母;3-垫圈; 1-螺钉;2-垫圈3-垫圈;4-零件 4-零件;5-机体 3-零件;4-机体图1 螺栓连接图2 螺柱连接图3 螺钉连接2、螺柱螺柱没有头部,是杆状紧固件,杆的二端均制造出外螺纹(但焊接用螺柱仅一端有外螺纹)。

用法是:将一端的螺纹杆旋入有内螺纹机体,另一端螺纹杆穿过有通孔的一个(或一个以上)零件后,旋上螺母即将零件紧固成一体,见图2。

旋入机体一端的螺纹长度根据机体的不同材质制出不同长度的螺纹,定为不同品种,这段螺纹长度不计算螺柱长度。

(但等长双头螺柱和焊接用螺柱的长度是指全部长度)。

3、螺钉螺钉有三种类型:机螺钉,紧定螺钉和特殊用途螺钉。

3.1 机螺钉机螺钉与螺栓相似。

机螺钉的正常用法是:用带外螺纹的杆部穿过一个(或一个以上)有通孔的零件后,用杆部的螺纹直接旋紧在有内螺纹的机体上(不需再用螺母),就将零件紧固成一体,见图3。

但也可以在穿过被紧固的零件后用螺母旋紧。

螺钉和螺栓常有相同的用法,二者没有绝对的区别。

但一般说螺钉的尺寸规格小,强度低的较多,紧固力比螺柱小。

3.2 紧定螺钉紧定螺钉分为有头部的和无头部的(螺纹杆的一端直接铣槽口或制出内六角孔)二种主要用于固定二个零件的相对位置见图4。

第一章基本知识1.螺纹: 在零件表面上加工的螺纹称为外螺纹. 在零件内表面上加工的螺纹称为内螺纹.2.螺纹按用途可以分为:连接螺纹(普通螺纹和管螺纹)和传动螺纹(梯形螺纹和锯齿形螺纹).3.螺纹加工方法: 用车床加工,先用钻头钻孔,再用丝锥加工内螺纹.4.螺纹的结构要素:4.1牙型: 通过螺纹轴线断面上的螺纹轮廓形状称为牙型.常见有三角,梯形,矩形,锯形螺纹.4.2直径: 大径, 中径, 小径. (公称直径一般指大径)4.3线数: 单线螺纹和多线螺纹之分.(主要是从线的出口来区分.单线导程=螺距. 多线导程=螺距x 线数.)4.4螺距: 相邻两牙在中径线上对应两点间的轴向距离称为螺距4.5导程: 同一螺线上的相邻两牙在中径线上对应两点的轴向距离称为导程.4.6旋向: 左旋螺纹和右旋螺纹,顺时针旋入的螺纺是右旋,逆时钟旋入的螺纹是左旋螺纹.(工程常用右旋螺纹)5.螺纹标识5.1普通螺纹: 特征代号公称直径x 螺距,旋向M30 X25.2锯齿螺纹: 特征代号公称直径: B40x7-7e5.3梯形螺纹: 特征代号公称直径: Tr40 x 14 (P7) LH-8e-L5.4管螺纹:特征代号,尺寸代号,旋向(Rc1)6.螺纹种类: 开槽圆柱头螺钉,圆柱头内六角螺钉,沉头十字槽螺钉,开槽紧定螺钉, 六角头螺栓,双头螺柱, 六角螺母,六角开槽螺母,平垫圈,弹簧垫圈.7.螺丝是总称,螺栓要配合螺母使用,螺钉不用. 螺柱有双头螺柱,没有螺帽.8.紧定螺钉:又称支头螺丝,定位螺丝.用途:专供固定机件相对位置用的一种螺钉使用时,把紧定螺钉旋入待固定的机件的螺孔中,以螺钉的未端紧压在另一机件的表面上,即使前一机件固定在后一机件上9.粗牙和细牙的区别:螺距大小不同,粗牙螺距大,细牙小; 1、细牙的螺旋升角更小,更利于螺纹的自锁,所以细牙一般用在需要防松动的地方。

2、细牙螺纹螺距小,在相同的螺纹长度上,旋入的牙数更多,即可以起到降低流体泄露的作用,因此用在需要密封的场合。

标准紧固件实用手册紧固件是机械制造中不可或缺的一部分,它们被广泛应用于汽车、航空航天、机械设备、建筑工程等领域。

本手册旨在为您提供关于标准紧固件的详尽信息,包括紧固件的类型、规格、材料、应用以及安装等方面的知识。

通过阅读本手册,您将对标准紧固件有一个全面的了解,并能够正确、安全地选择和使用它们。

1. 紧固件的类型。

标准紧固件包括螺栓、螺母、螺钉、螺柱、垫圈等,它们根据用途和结构形式可以分为不同的类型。

常见的螺纹连接包括螺纹连接、螺栓连接、销钉连接等,每种连接方式都有其适用的场合和特点。

2. 紧固件的规格。

紧固件的规格通常由直径、长度、螺纹型号等参数组成,不同的紧固件规格适用于不同的工程需求。

在选择紧固件时,需要根据实际情况和要求来确定合适的规格,以确保其正常使用和可靠连接。

3. 紧固件的材料。

紧固件的材料通常包括碳钢、合金钢、不锈钢等,不同的材料具有不同的强度、耐腐蚀性和耐磨性。

在选择紧固件材料时,需要考虑工作环境、工作温度、受力情况等因素,以确保其符合使用要求。

4. 紧固件的应用。

紧固件广泛应用于各种机械设备和工程结构中,包括汽车、航空航天、建筑工程、机械制造等领域。

不同的应用场合需要选择不同类型和规格的紧固件,并且需要按照相应的标准和要求进行安装和使用。

5. 紧固件的安装。

正确的安装是保证紧固件连接可靠性和安全性的关键,安装过程中需要注意紧固件的拧紧力度、安装位置、安装方式等因素。

同时,还需要使用适当的工具和设备,以确保紧固件的正确安装和使用。

总结。

标准紧固件是机械制造中不可或缺的一部分,正确选择和使用紧固件对于保证机械设备和工程结构的安全性和可靠性至关重要。

通过本手册的学习,您将能够全面了解标准紧固件的类型、规格、材料、应用和安装等方面的知识,从而更好地选择和使用紧固件,确保其正常工作和连接可靠。

希望本手册能为您的工作和学习提供帮助,谢谢阅读!。

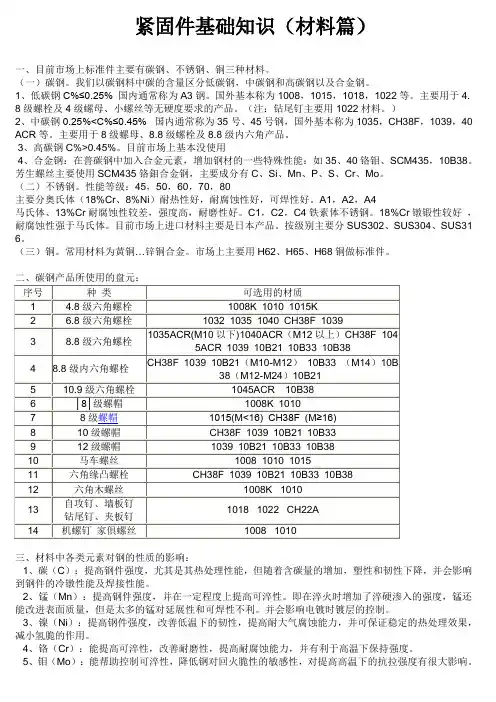

紧固件基础知识(材料篇)一、目前市场上标准件主要有碳钢、不锈钢、铜三种材料。

(一)碳钢。

我们以碳钢料中碳的含量区分低碳钢,中碳钢和高碳钢以及合金钢。

1、低碳钢C%≤0.25% 国内通常称为A3钢。

国外基本称为1008,1015,1018,1022等。

主要用于4. 8级螺栓及4级螺母、小螺丝等无硬度要求的产品。

(注:钻尾钉主要用1022材料。

)2、中碳钢0.25%<C%≤0.45%国内通常称为35号、45号钢,国外基本称为1035,CH38F,1039,40 ACR等。

主要用于8级螺母、8.8级螺栓及8.8级内六角产品。

3、高碳钢C%>0.45%。

目前市场上基本没使用4、合金钢:在普碳钢中加入合金元素,增加钢材的一些特殊性能:如35、40铬钼、SCM435,10B38。

芳生螺丝主要使用SCM435铬鉬合金钢,主要成分有C、Si、Mn、P、S、Cr、Mo。

(二)不锈钢。

性能等级:45,50,60,70,80主要分奥氏体(18%Cr、8%Ni)耐热性好,耐腐蚀性好,可焊性好。

A1,A2,A4马氏体、13%Cr耐腐蚀性较差,强度高,耐磨性好。

C1,C2,C4铁素体不锈钢。

18%Cr镦锻性较好,耐腐蚀性强于马氏体。

目前市场上进口材料主要是日本产品。

按级别主要分SUS302、SUS304、SUS31 6。

(三)铜。

常用材料为黄铜…锌铜合金。

市场上主要用H62、H65、H68铜做标准件。

三、材料中各类元素对钢的性质的影响:1、碳(C):提高钢件强度,尤其是其热处理性能,但随着含碳量的增加,塑性和韧性下降,并会影响到钢件的冷镦性能及焊接性能。

2、锰(Mn):提高钢件强度,并在一定程度上提高可淬性。

即在淬火时增加了淬硬渗入的强度,锰还能改进表面质量,但是太多的锰对延展性和可焊性不利。

并会影响电镀时镀层的控制。

3、镍(Ni):提高钢件强度,改善低温下的韧性,提高耐大气腐蚀能力,并可保证稳定的热处理效果,减小氢脆的作用。

紧固件专业知识点总结第一章:紧固件的基本概念1.1 紧固件的定义紧固件是工程装配中用来连接两个或多个零部件的元件。

它包括螺栓、螺母、螺钉、垫圈、销钉、挡圈等。

1.2 紧固件的作用紧固件的主要作用是连接和固定机械零件,以便于整体的运转和使用。

1.3 紧固件的分类根据用途和结构,紧固件可以分为机械连接紧固件和焊接连接紧固件两类。

机械连接紧固件包括螺栓、螺母、螺钉、垫圈等;焊接连接紧固件包括焊条、焊丝、焊剂等。

第二章:紧固件的材料和特性2.1 紧固件的材料紧固件的主要材料有碳钢、合金钢、不锈钢、铜、铝等。

其中,碳钢是应用最广泛的紧固件材料,通常是采用4.8级、8.8级、10.9级的碳钢。

2.2 紧固件的特性紧固件的特性主要包括硬度、拉伸强度、抗拉强度、抗腐蚀性能等。

硬度是紧固件的重要参数,硬度高的紧固件能够更好地承受外力和振动。

第三章:紧固件的螺纹连接3.1 螺纹的概念螺纹是一种用来连接和传递力的结构。

常见的螺纹有内螺纹和外螺纹,内螺纹常见于螺母中,外螺纹常见于螺栓和螺钉。

3.2 螺纹的种类按照形状,螺纹可以分为三角形螺纹、矩形螺纹、锯齿螺纹等。

常见的螺纹有公制螺纹、英制螺纹和直径充整螺纹等。

3.3 螺纹连接的紧固件螺纹连接的紧固件包括螺栓、螺母、螺钉等。

螺栓和螺母的螺纹类型必须相同才能够连接。

第四章:紧固件的力学性能4.1 紧固件的拉伸和剪切紧固件在使用过程中承受拉伸和剪切力。

通常情况下,紧固件的抗拉伸性能要比抗剪切性能高。

4.2 紧固件的扭矩在紧固件的螺纹连接中,通常要施加一定的扭矩。

扭矩过大会损坏螺纹,扭矩过小会导致螺纹松动。

4.3 紧固件的疲劳性能紧固件在频繁振动和变形的情况下容易出现疲劳破坏。

因此,在设计和选择紧固件时,需要考虑疲劳性能。

第五章:紧固件的预紧5.1 预紧的概念预紧是指在紧固件连接时,事先为螺栓或螺母施加一定的力,使之产生一定的紧固力。

5.2 预紧的原理预紧的目的是为了防止紧固件在使用过程中出现松动,提高连接的稳定性和可靠性。

紧固件专业知识、1、表面处理:ZP-蓝白锌、BO-发黑,PL-本色,ZY-彩锌,DA-达克罗,HBO-热处理发黑,HZS-热处理环保蓝白锌,ZPS-三价蓝白锌,ZYS-三价彩锌,CR-镀铬2、材料等级:4.8S,6.8S→1008、1018(可以做,但是价格贵)、10226S,8S,8.8S→1035,1045(10B21,1022→只适合做M8以下的)10.9→10B21,40CR,45#,SCM435→中碳钢12.9→SCM4353、材料碳含量:低:1008,1015,1018,1022≦25%中:1035,1045→25%-65%高:1070,1080→﹥65%4、硬度等级:等级洛氏(HRC)维氏(HV)8S - 200-3028.8S≦M16 22-32 250-3208.8S﹥M16 23-34 255-3359.8S 28-37 290-36010S 28-38 235-32510.9 32-39 320-38012.9 39-44 385-43545H 45-53 450-560 K 帽 40-50 390-510 弹垫 35-43 430-530SS302→A1不锈钢 SS304→A2→CU(铜)+CU=开裂不能热处理 SS316→A4,防腐性能好,价格是SS302的1.5倍 SS410→不锈铁,可热处理,渗碳5、螺纹种类:机公制螺纹(普通螺纹)→牙角度600械美制螺纹→(统一标准螺纹)牙英制螺纹→惠式螺纹,粗牙(BSW),牙角度550管螺纹→用于管道上NPT→美制管螺纹,牙角度600PT→英制管螺纹,牙角度550内螺纹平面图怎么区分:内螺纹剖开是空的,外螺纹剖开是实的左旋螺纹→逆时钟拧的螺纹右旋螺纹→顺时钟拧的螺纹(通常用的螺纹都是右旋螺纹)完整螺纹:牙底与牙顶是完整的螺纹不完整螺纹:牙底是完整的,牙顶是不完整的有效螺纹:完整螺纹+不完整螺纹螺尾:与光杆相接过渡的螺纹螺 UNC→统一螺纹,美国、英国、加拿大统一制定的螺纹(惠氏螺纹)纹 U C→美国制定的螺纹外螺纹底径=内螺纹顶径,内螺纹底是大径、顶径是小径。

(一)、自攻钉(Tapping screws)< B1125 (HW)、JISB1127(HF)、JIS B1115(-)、JISB1122(+)JISB 1126 DIN7982、DIN7983、ISO1479(H)、ISO1481(B-)、ISO1482(F-)、ISO1483(O-)、ISO7049(P+)、ISO7050(F+)、ISO7051(O+)。

2、头型:新、老国标中均有三种头型:老国标为圆头(R),沉头(F)和半沉头(O),新国标有盘头(P)、沉头(F)和半沉头(O),英制自攻钉有各种头型。

目前常见的自攻钉头型有如下:3、牙型:目前自攻钉牙型有A、AB 、B、BT、BP\BF、C、D、T等牙型,各种牙型如图所示。

查阅:U.S.A.紧固件标准(原版)第13页。

4、AB牙和A牙的区别:①新版IFI标准已将A牙产品淘汰,但由于市场需要,一些企业也都在生产A牙产品。

A 牙AB牙产品主要区别在于其牙数不同,(如表一所示)。

②A牙和AB牙牙外径和牙底径也不相同(如表二所示)。

③盘头14#A牙和AB牙产品头部尺寸不同(如表三所示),其他规格产品基本尺寸等则相同。

表一表二表三5、长度及牙长:(1)长度规格:本公司现在生产的自攻钉都是全牙,(客户有要求时,依其指定之标准)(2)长度的测量:对沉头和半沉头型螺钉,其长度应从未端测量到头顶面。

(3)长度允许公差:①AB牙和BP牙的允许公差为,当称呼长小于等于1英寸时,允许公差为±.03in,大于1英寸时为±0.05in。

②B、BT、C和T牙,长度允许公差为当称呼长在3/4 in以上时,其允许差为-0.03 in,大于3/4 in到1-1/2 in,其允差为-0.05 in, 大于1-1/2英寸其允许公差为-0.06 in。

(4)牙长的规定:①对AB、B、BP、BT牙的要求:完整螺纹应加工得尽可能接近头部,在头部下Y这段距离,要保证螺纹小径尺寸在规定的极限内,如下表所示。

紧固件基础知识大集合1. 什么是紧固件?紧固件是指用于连接、固定或紧固零部件的各种工具和零件。

它们包括螺栓、螺母、垫圈、螺钉、销钉等。

在机械装配、结构工程、汽车制造等领域,紧固件扮演着至关重要的角色。

2. 紧固件的分类紧固件可以按材料、形状、用途等进行分类。

根据材料:常见的紧固件材料包括碳钢、不锈钢、合金钢等。

根据形状:紧固件的形状有很多种类,如螺栓、螺母、螺钉、螺柱、螺纹销、弹簧垫圈等。

根据用途:紧固件的用途也多种多样,主要包括连接、固定、密封、调整等功能。

3. 紧固件的作用紧固件的作用主要体现在以下几个方面:(1) 连接作用:紧固件通过螺纹、销钉等形式将不同的零部件连接在一起,确保装配的稳定性和可靠性。

(2) 固定作用:紧固件可以将零部件固定在机器设备中,以防止其松动或移动。

(3) 密封作用:某些紧固件如垫圈可以提供密封效果,防止液体或气体泄露。

(4) 调整作用:通过调节紧固件的紧度,可以实现对装配件的调整和控制。

4. 紧固件的选择在选择紧固件时,需要考虑以下因素:(1) 载荷和应力:根据装配件的使用环境和压力要求,选择合适的紧固件以确保承载能力和强度。

(2) 材料特性:根据使用环境的腐蚀性、耐热性等特点,选择适合的材料,如碳钢、不锈钢等。

(3) 尺寸规格:根据装配件的尺寸规格、螺纹类型等要求,选择合适的紧固件。

(4) 装配方式:根据装配方式的不同,选择适合的紧固件,如螺栓螺母连接、焊接连接等。

5. 紧固件的安装与拆卸在安装和拆卸紧固件时,需要注意以下几点:(1) 清洁表面:在安装之前,应确保紧固件和连接表面的清洁,以确保连接的质量。

(2) 使用扭矩工具:对于需要控制紧固力的紧固件,应使用扭矩工具进行安装,以避免过紧或过松。

(3) 防松措施:对于易松动的紧固件,可以使用防松垫圈、胶粘剂等方式进行固定。

(4) 拆卸注意:在拆卸紧固件时,应根据实际情况选择适当的工具和方法,避免损坏连接部件。

6. 紧固件的检验与质量控制紧固件的质量控制对于保证装配品质十分重要,常见的质量控制方法有以下几种:(1) 外观检查:对紧固件的表面质量、光洁度、无明显缺陷等进行检查。

紧固件基础知识Document number:NOCG-YUNOO-BUYTT-UU986-1986UT第一部分基础知识第一章度量当今世界上长度计量单位主要有两种,一种为公制,计量单位为米(m)、厘米(cm)、毫米(mm)等,在欧州、我国及日本等东南亚地区使用较多,另一种为英制,计量单位主要为英寸(inch),相当于我国旧制的市寸,在美国、英国等欧美国家使用较多。

1、公制计量:(10进制)1m=100cm=1000mm1cm0mm2、英制计量:(8进制)1英寸=8英分1英寸=8×=01/81/43/81/25/83/47/81inch3、1/4以下的产品用番号来表示其称呼径,如:4#,5#,6#,7#,8#,10#,12#第二章螺纹一、螺纹是一种在固体外表面或内表面的截面上,有均匀螺旋线凸起的形状。

根据其结构特点和用途可分为三大类:(一)、普通螺纹:牙形为三角形,用于连接或紧固零件。

普通螺纹按螺距分为粗牙和细牙螺纹两种,细牙螺纹的连接强度较高。

(二)、传动螺纹:牙形有梯形、矩形、锯形及三角形等。

(三)、密封螺纹:用于密封连接,主要是管用螺纹、锥螺纹与锥管螺纹。

二、螺纹配合等级:螺纹配合是旋合螺纹之间松或紧的大小,配合的等级是作用在内外螺纹上偏差和公差的规定组合。

(一)、对统一英制螺纹,外螺纹有三种螺纹等级:1A、2A和3A级,内螺纹有三种等级:1B、2B和3B级,全部都是间隙配合。

等级数字越高,配合越紧。

在英制螺纹中,偏差仅规定1A 和2A级,3A级的偏差为零,而且1A和2A级的等级偏差是相等的。

等级数目越大公差越小,如图所示:1B2B3B基本中径3A外螺纹2A1A1、1A和1B级,非常松的公差等级,其适用于内外螺纹的允差配合。

2、2A和2B级,是英制系列机械紧固件规定最通用的螺纹公差等级。

3、3A和3B级,旋合形成最紧的配合,适用于公差紧的紧固件,用于安全性的关键设计。

4、对外螺纹来说,1A和2A级有一个配合公差,3A级没有。

紧固件知识一、紧固件的概念紧固件是指用于连接、固定或支撑机械零部件的一类产品,广泛应用于机械制造、汽车、航空航天、建筑等领域。

紧固件主要包括螺栓、螺母、螺钉、螺柱、螺栓组件等。

二、紧固件的分类根据不同的标准和用途,紧固件可以分为不同的类型。

常见的分类包括:1.按材料分类:紧固件可以根据材料的不同分为钢制紧固件、不锈钢紧固件、合金紧固件等。

钢制紧固件在一般环境下使用较为广泛,不锈钢紧固件适用于潮湿或腐蚀性环境,合金紧固件则具有较高的强度和耐腐蚀性能。

2.按连接方式分类:紧固件可以按照连接的方式分为螺纹连接、销连接、销销连接等。

螺纹连接是最常见的一种方式,通过螺纹的配合来实现连接和紧固。

销连接则是通过销钉或销销来连接零部件。

3.按用途分类:紧固件可以根据用途的不同分为结构紧固件和非结构紧固件。

结构紧固件主要用于承受载荷和连接机械零部件,如螺栓和螺母;非结构紧固件主要用于固定和连接非负荷零部件,如螺钉和螺柱。

三、紧固件的选用原则选用合适的紧固件对于机械零部件的安全和可靠性至关重要。

在选择紧固件时应考虑以下几个原则:1.载荷要求:根据工程设计和实际载荷要求选择合适的紧固件。

要根据载荷的大小、方向和类型来决定所需的紧固件的强度和规格。

2.环境要求:根据工作环境的特点选择合适的材料和防腐措施。

在潮湿、腐蚀性或高温环境中,应选择不锈钢或合金紧固件,或者采取防腐措施。

3.安装和拆卸要求:根据紧固件的使用要求选择合适的连接方式和工具。

对于需要频繁拆卸的零部件,应选择易于拆卸的连接方式。

4.经济性要求:在满足功能和质量要求的前提下,尽量选择经济实用的紧固件。

可以考虑使用标准紧固件,降低采购和维护成本。

四、紧固件的安装和使用注意事项正确的安装和使用紧固件是保证机械零部件安全和可靠运行的关键。

在进行紧固件的安装和使用时应注意以下几个事项:1.正确选择紧固件:根据设计和使用要求选择合适的紧固件,确保其强度和规格符合要求。

紧固件材料相关知识

紧固件是指用于连接和固定机械设备或结构的零件。

由于其广泛的应用,其材料也非常丰富。

本文将介绍紧固件材料相关的知识。

1.碳素钢

碳素钢是一种常见的紧固件材料,它含有少量的碳和其他元素,如锰、硫、磷等。

碳素钢的硬度和强度适中,同时也有良好的塑性,使其成为一种广泛应用的紧固件材料。

碳素钢紧固件的类型包括螺钉、螺母、锁紧螺母、垫圈等。

2.不锈钢

不锈钢与碳素钢不同,它含有铬、镍和其他元素,可以抵抗腐蚀和氧化。

不锈钢紧固件通常用于有腐蚀风险的环境中,如海上浮标,水处理设备等。

不锈钢紧固件的类型包括螺钉、螺母、垫圈等,其类型和规格比碳素钢丰富。

3.合金钢

合金钢是一种淬火或淬火和回火硬化的钢,含有其他元素如铬、钼、镍、钴、钛等,以提高其强度、耐磨性和抗腐蚀性。

合金钢紧固件通常用于高强度要求的场合,如桥梁、楼房建筑、航空航天设备等。

合金钢紧固件的类型包括螺钉、螺母、锁紧螺母、垫圈等。

4.铜

铜是一种柔软的金属,其耐蚀性和导电性良好,因此常用于制作电气紧固件,如电气接线盒、电力变压器等。

铜紧固件通常包括螺栓、螺母、垫圈等。

5.钛

钛是一种具有高强度和低密度的金属,同时也有良好的抗腐蚀性能。

钛紧固件通常用于航空航天设备等高要求的场合,以满足机身重量的要求。

钛紧固件的类型包括螺钉、螺母、垫圈等。

总之,紧固件材料的选择必须根据具体应用情况来确定。

在选择合适的材料时,必须考虑形状、强度、抗腐蚀等因素。

此外,紧固件制造过程中,还需注意材料的工艺性能,以保证制品的质量。

热处理基本知识一.钢:钢是含碳量在0.0218%~2.11%的铁碳合金。

含碳量≤0.25%是低碳钢;0.25%~0.60%是中碳钢;≥0.60%是高碳钢;碳是钢中最重要的元素。

在钢中加入Cr、Mn、Mo、V、Si、Ni、W等元素的钢叫合金钢。

二.钢的编号:(中国)a.结构钢碳素结构钢―08、10、20、35、45、60等合金结构钢―16Mn、20CrMo、40Cr、35CrMo、65Mn等含碳量用万分之几表示:例35钢含碳量为万分之三十五(即0.35%)。

b.工具钢碳素工具钢―T7、T8、T10、T12等合金工具钢-Cr12MoV、3Cr2W8V、9SiCr、W18Cr4V等含碳量用千分之几表示:例T10钢含碳量为千分之十(即1%)。

合金工具钢Cr12MoV含碳量为千分十即1%省略不写,3Cr2W8V含碳为千分之三(即0.3%)。

钢的编号有多种分类方法:1.按用途分为结构钢、工具钢2.按含碳量分为低碳钢、中碳钢、高碳钢3.按合金元素含量分为碳钢和合金钢4.按金属学分类为亚共析钢、共析钢、过共析钢……….三.钢的热处理:是通过各种加热温度改变钢的组织结构并用各种冷却方法改变碳在钢中存在的状态,因碳在钢中存在的状态不同而引起钢的机械性能不同。

按加热温度和冷却方法的不同可分为:淬火、回火、退火、正火等。

a.淬火:将钢加热致一定温度使钢中的碳化物溶解到钢中,然后快速冷却使碳固溶在钢中,形成过饱和的固溶体叫淬火。

b.回火:淬火后的零件硬度高,脆性大,不能使用,必须经过一定温度的回火。

使固溶在钢中的碳以碳化物的形式析出,形成细小粒状的碳化物达到一定的硬度、强度、塑性、韧性,淬火加高温回火也称为调质。

c.退火:将钢加热到一定的温度,使钢中的碳化物溶解或部分溶解,然后以缓慢的速度冷却,使溶解在钢中的碳以需要的形状形成碳化物(球状、片状)。

d.正火:将钢加热到一定的温度,使钢中的碳化物溶解然后在空气中风冷,使溶解在钢中的碳析出形成细片状碳化物叫正火。

四.机械性能:a.强度级别:8.8、9.8……12.9级等。

8. 8屈服强度与抗拉强度之比大于等于80%(0.8)σ0.2/σb=640/800=0.8最小公称抗拉强度800 N/mm²抗拉强度老标准用σb表示,最大拉力除以应力截面积(Rm)屈服强度老标准用σs或σ0.2表示,屈服是拉力除以应力截面积(Rp0.2)b. 硬度:①布氏硬度:载荷有3000、1000、500、250、187.5六种载荷(kg),压头有:Φ10mm、Φ5mm、Φ2.5mm淬火钢球和硬质合金压头。

淬火钢球可检验450HB以下的材料硬度,用HBS表示,硬质合金钢球检验范围比淬火钢球宽,用HBW表示。

②洛氏硬度:载荷有150、100、60kg三种载荷,分别用HRC、HRB、HRA表示,压头有120º圆锥金刚石压头和1/16英寸的淬火钢球直径1.587 mm(25.4/16=1.587mm)。

HRC用150kg载荷用120º圆锥金刚石压头。

HRA用60kg载荷用120º金刚石压头,适用于高硬度材料。

HRB用100kg载荷用1/16英寸淬火钢球,适用于低硬度材料。

③表面硬度合格,抗拉强度偏低为加热时间不够;硬度合格,抗拉强度偏高为回火温度过低,提高10度左右重回火。

35CrMoA加热时间为100-120分钟,45K、40K、35K加热时间为80分钟。

c.紧定螺钉:14H=140-290HV 22H=220-300HV 33H=330-440HV45H=450-560HV 内六角没有14H、22H、33H,对于45H不允许全脱碳,对22H采用HRB最小值,HRC最大值。

D、如何用洛氏硬度换算成维氏硬度HV=(233*HRC+14500)/(100-HRC)HRC=(100*HV- 14500)/(HV+233)如何用布氏压痕直径换算成洛氏硬度HRC1=(479-100D)/4其中D为Φ10mm 钢球压头在30KN压力下压在工件上的压痕直径,计算误差在0.5 ̄-1之间。

如何计算各种材料强度材料强度45#用δb =2263.8-2.65t δs=-11.39+0.66t HRC=75.46-0.096t t为回火温度在200-700℃范围内根据HB换算δb对于轧制或锻钢件δb =(3.4-3.6)HB铬钼硅钢δb=3.5HB铸钢=(3-4)HB铬钼钢=3.3HB淬火速度与淬硬层的关系:在其它参数相对固定的情况下,调节淬火速度的快慢可以得到不同的淬硬层深度,对于淬透性较好的合金,淬硬层一般在2-8mm.生产高强度螺栓新方法:采用工业生产的08MnSi钢,经740-760℃加热,水淬多得典型的铁素体加马氏体双相组织,当马氏体体积百分比为15-25%时,具有较高的强度和良好的成型性,利用双相钢低屈服强度,高延性和高变形强化率等特性,在进行冷拔、镦头和滚丝,再经形变强化制成8.8级螺栓,基外观、尺寸和粗糙度均符合要求。

Δb=841.82Mpa其常温下冲击吸收功为30J,符合要求。

再经人工时效450*1h硬度30-34HRC,冲击吸收功为38-40J,经490*1h回火,冲击吸收功为120J,为形变态的四倍左右,硬度为23-27HRC仍然达到8.8级螺栓拉断力134KN,而且可以减缓裂纹的扩展,此种工艺降低生产成本和能耗。

我厂使用的淬火加热和退火加热保护气氛是甲醇在700º以上的裂解气氛,目的是使产品和材料在高温下不氧化和不脱碳,其裂解分子式为CH3OH CO+2H2和微量的O2、H2O、CO2等氧化脱碳性气氛。

五.碳势:所谓碳势可以认为是一定的渗碳温度下,渗碳炉内炉气与工件表层碳深度达成平衡时,Po/Pco+Pco2或PcH4+PH2/它反应在炉内的渗碳能力,一般碳势越高,渗碳速度就越快,渗层也越深,表面含碳量也越高,碳浓度梯度越陡,过高的碳势易在工件表面形成碳黑,这样会使渗碳速度慢,渗层减薄。

渗碳:表面高硬度,高耐麿性而心部又要求较高的韧性,在渗碳气氛相同的条件下,渗碳温度越高,渗碳速度扩散速度就越快,渗层越深,表面碳浓度越高,但温度过高会造成钢的碳晶粒粗大,使零件的机械性能下降,还会使塑性变形增大,温度过高还会带来很大的能源消耗,降低设备的使用寿命,渗碳温度一般控制在900-950℃。

由于甲醇的裂解温度需要在980º以上才能裂解完全,因炉内裂解温度在820 ~890ºC温度范围,因此炉会产生碳黑。

因甲醇裂解气碳势在0.20%左右,为了使不同成份的材料在加热过程中不脱碳和不增碳,使用氧探头测炉内含氧量来表示炉内碳势,并用液化气自动调节,液化气的主要成分是丙烷(C3H8)。

七.金相:40X看退火硬度值(压痕换算) 100X看退火原材料是否脱碳及脱碳的深度,粗看淬火组织400X-650X看退火球状级别,细看淬、回火组织碳化物过多是淬火时间不够引起的,球化退火是获得珠光体,淬火是获得马氏体,回火是获得索氏,边缘颜色比里面淡的为脱碳。

碳化物球状大的为40K,小的为SCM435;含碳量越高,颜色越黑,颗粒状700左右为不完全退火,冷镦好成型,中间脱碳为原材料脱碳,复碳碳势保持不变。

1mm为1个丝,500倍除以5;退火组织最表层为蠕虫状,次层为脱碳,心部组织正常为冷却速度过快造成表面为蠕虫状(奥氏体组织)六.延迟高强度螺栓断裂的预防措施众所周知,高强度螺栓的强度水平分别为8.8、9.8、10.9、和12.9四个级别,通常为调质处理中的中碳钢或中碳合金钢,硬度在24-44HRC之间。

而近年来,随着各类机械的不断发展,螺栓类零件的工作条件更加苛刻,工作应力明显提高,因比高强度螺栓被要求需要具备更高的强度,才能适应零件轻量化的需求。

不过目前由螺栓联接引起的延迟断裂,仍然是一个严重的产品问题。

延迟断裂是材料在静止应力的作用下,经过一定的时间后,突然脆化破坏的一种现象,是妨碍高强度螺栓提高强度的一个主要因素。

延迟断裂现象是材料、环境、应力三者相互作用而发生的环境脆化,同时也是由“氢”导致材料恶化的一种形态。

如今,人们已可采取各种技术手段来减少或预防螺栓中所产生的延迟断裂问题,这其中涉及到材料加工及环境等因素,本文将从紧固件的生产实践中提供延迟断裂的预防措施,并反对付延迟破坏策略的研究进行叙述。

抗拉强度的偏差管理_____在保证螺栓达到各项力学性能指标的基础上(尤其把抗拉强度和保证应力控制在合格范围内)首选要对螺栓的硬度控制在一定的范围内,见表一。

而对高强度螺栓进行检测硬度时,最终要以抗拉强度值为综合测量的结果。

防止螺栓表面的增碳_____脱碳通常有利于延迟破坏性能的提高,但是必须充分考虑疲劳强度的下降,并且不至于使螺栓脱扣、滑牙。

所以在对原材料作预先退火工序时,必须严格注意脱碳和增碳的情形,而且在最终调质淬火时,螺纹表面增碳是允许的高强度螺栓技术要求控制范围螺栓级别螺栓规格硬度控制HRC 抗拉强度Mpa8.8级≤M8 26-29 830-880>M10≤M16 27-31 850-900>M16 29-33 870-92010.9级≤M8 34-36 1050-1100>M10≤M16 35-37 1080-1120>M16 36-39 1100-115012.9级≤M12 39-41 1220-1280>M14≤M24 40-42 1250-1300>M24 39-40 1250-1330冷拔前通常需要对盘条经过软化退火或球化退火。

为了防止脱碳往往使用保护气氛功在炉中放置木炭,如果炉中气氛控制不当或者发生特殊情况时,会在原材料表面造成增碳,由于螺纹处表面增碳,会使强度增强而使塑性在为下降,进而导致延迟断裂。

防止渗磷_______拉拔是生产高强度螺栓的第一道工序,但在拉拔前盘条需经过磷化锌膜处理,增加光洁度。

另外使用冷镦、调质淬火处理制成的螺栓,会有磷渗透入其表面层里,对比,高强度螺栓可采取一些办法,如在热处理前用金属清洗剂和酸洗洗净磷化膜。

可达到防止渗磷的目的。

此外要注意的量,钢渗磷后钢的临界点A1会上升,表面出现较多铁素体,会影响后继发黑和氧化著色的表面处理。

减少应力集中的形状_______螺栓头部是应力集中的部位,典型螺栓头部为六角形,以圆形成型为六角形的冷镦变形可达60%-80%,但并不允许有任何折叠尤其是冷镦复杂形状的凸缘螺栓。

但由于机床精度、操作工人的技术水平、模具尺寸和质量等综合因素影响,造成螺栓头部和杆部结合处的晶粒破碎或金属纤维断裂,此处组织很不均匀,并形成一个脆性断裂的危险区域,而造成应力集中。

不完全螺纹和全螺纹形状的螺栓,应在可允许的范围内,做到使形状尽可能缓和应力的集中,这是十分必要的,在精心调整冷镦机廛,不应忽视机床间隙、模具间隙以及机床模具间间隙的误差。