P92高压无缝钢管端部缺陷分析

- 格式:doc

- 大小:25.50 KB

- 文档页数:3

无缝钢管生产缺陷与预防1. 引言无缝钢管是一种重要的工业材料,广泛应用于石油、化工、电力、航空、航天等领域。

然而,在无缝钢管的生产过程中存在一些缺陷问题,例如内外壁裂缝、折叠、夹层等。

这些缺陷不仅会降低无缝钢管的质量、性能,还可能导致管道泄漏、事故等安全问题。

因此,如何预防无缝钢管的生产缺陷是非常重要的。

本文将首先介绍无缝钢管生产过程中常见的缺陷问题,然后讨论预防无缝钢管生产缺陷的方法与措施,旨在提高无缝钢管的质量和安全性。

2. 无缝钢管生产过程中常见的缺陷问题2.1 内外壁裂缝内外壁裂缝是无缝钢管生产过程中最常见的缺陷问题之一。

这种裂缝可能是由于原料质量不佳、加工过程中的应力超过了材料的承受范围等原因引起的。

内外壁裂缝会导致无缝钢管在使用过程中易发生断裂,从而造成事故。

2.2 折叠折叠缺陷是指无缝钢管的内外壁出现弯曲、折叠痕迹。

这种缺陷可能是由于轧制过程中的辊形有问题、轧机调整不当等原因引起的。

折叠会使无缝钢管的强度和密封性降低,增加管道泄露的风险。

2.3 夹层夹层是指无缝钢管内外壁之间出现分层或夹杂物。

这种缺陷可能是由于材料不纯、熔炼和浇铸过程中的夹杂物等原因引起的。

夹层会降低无缝钢管的强度和耐腐蚀性,导致管道泄漏和腐蚀。

3. 预防无缝钢管生产缺陷的方法与措施3.1 严格选材要预防无缝钢管生产缺陷,首先需要严格选材。

选择质量优良的原材料可以避免原料本身存在的缺陷问题,降低无缝钢管的生产缺陷风险。

同时,进行严格的材料检测和评估,确保原材料达到相关标准和要求。

3.2 完善加工工艺加工工艺是影响无缝钢管质量的关键因素之一。

应根据钢管的不同用途和要求,制定完善的加工工艺流程。

在轧制、冷拔和热处理等工艺中,要严格控制工艺参数,确保钢管的形状、尺寸和性能达到要求,避免产生裂缝、折叠和夹层等缺陷。

3.3 质量控制与检测质量控制与检测是预防无缝钢管生产缺陷的重要手段。

应建立健全的质量管理体系,从源头控制,严格遵守相关标准和规范。

无缝钢管常见缺陷分析及在线无损检测方法探讨作者:张建平来源:《科教导刊·电子版》2018年第05期摘要随着中国制造的快速的发展,无缝钢管的产量也在持续增长,对发展国民经济所起的作用日益突出。

近几年,我国钢管行业陆续建成部分钢管机组,无缝钢管的质量问题日渐突出,且随着轧管生产技术的不断发展、进步,质量问题的表现形式与种类也出现了较大变化,因此,本文对无缝钢管常见缺陷、进行了详细分析,阐述了在线无损检测方法及其应用。

关键词无缝钢管缺陷产生原因在线无损检测方法探讨1无缝钢管常见缺陷概述1.1外表面缺陷(1)折叠缺陷无规律分布。

若连铸坯表面的局部有保护渣残存,则轧管的外表面会出现较深的折叠缺陷,且呈纵向分布,表面的部分位置还会出现“掉块”现象。

轧管的折叠深度约为0.5~1mm,分布的折叠方向为40€啊?0€啊#?)大折叠缺陷纵向分布。

连铸坯的表面出现裂纹缺陷与大折叠缺陷,且呈纵向分布。

无缝钢管表面大多数的折叠深度约为1~10mm。

(3)小裂纹缺陷。

对无缝钢管进行探伤时管体的外壁存在肉眼无法观察到的表面缺陷。

无缝钢管表面存在多处小折叠缺陷,最深深度约为0.15mm,无缝钢管的表面覆有一层氧化铁,在氧化铁的下面有脱碳层,深度约为0.2mm。

(4)直线型缺陷。

无缝钢管的外表面存在直线型缺陷,具体特点为深度较浅、开口较宽、可见底、宽度一定。

无缝钢管的横截面外壁可见深度1.2内表面缺陷(1)凸包缺陷。

宏观特征:无缝钢管的内壁有随机分布的纵向小凸包缺陷出现,这些小凸包缺陷的高度约为0.2mm~1mm。

微观特征:无缝钢管横截面的内壁凸包两侧的尾部、中间及四周存在链状黑灰色夹杂物。

该类黑灰色链状物含有铝酸钙及少量复合氧化物(氧化铁、氧化硅、氧化镁)。

(2)直道型缺陷。

宏观特征:无缝钢管出现直道型缺陷,深度与宽度一定,与划痕类似。

微观特征:无缝钢管横截面内壁的划痕呈深1~2cm的凹沟形状,凹沟边缘氧化脱碳现象未出现,凹沟四周组织有金属流变与变形挤压特征,凹沟底部通常会出现定径过程中由于定径挤压而出现的微裂纹。

火电机组P92钢焊接缺陷分析与焊接过程管理摘要:P92新型马氏体耐热钢的焊接性能较差,对焊接工艺及焊缝检验要求较为严格,合理的焊接过程管理可有效减少焊接缺陷的产生。

本文结合某1000MW火电机组的P92材质的主汽、热段管道在安装过程中所产生的焊接缺陷与焊接管理问题,阐述了焊接缺陷的产生原因并对现场焊接施工管理情况进行分析。

关键词:P92钢;焊接;焊接缺陷;焊接管理;火电前言:近几年关于P92钢焊接性研究一直是焊接专业研究的热点之一,研究方向主要是探讨各种焊接方法及工艺对焊接接头使用性能的影响[1],对安装焊接接头的缺陷产生原因及焊接过程管理分析研究较少。

P92是在P91材料基础上经过以下的改良而发展起来的:在P91钢的基础上加1. 5%-2.0%的W,降低了Mo含量以调整铁素体一奥氏体元素之间的平衡[2]。

另外加入了少量的B,通过W的固溶强化及Nb、V等碳氮化物的弥散强化来提高钢材的持久强度。

P92钢的合金含量在10%以上,淬硬倾向较大,焊接时液态熔池金属较为粘稠,焊接过程中容易产生夹渣、裂纹等缺陷。

在对某1000MW火电机组材质为P92钢的主汽、热段焊缝检验过程中发现多道焊缝不合格。

本文结合现场实际焊缝解剖,对缺陷产生原因及焊接过程管理进行分析,探讨提高P92钢焊接合格率的措施。

1 P92钢焊接工艺及热处理工艺1.1 P92钢焊接材料与工艺对于本工程的主汽、热段均采用P92钢管道。

P92钢焊接要求较为严格,对于每道焊缝在对口前均要进行坡口清理和100%的表面渗透检验,经检验合格方可进行下一道工序。

对于P92钢制主汽、热段管道的现场安装焊接,通常采用钨极氩弧焊(GTAW)和焊条电弧焊(SMAW)。

本工程的主汽、热段焊材均采用伯乐一蒂森公司生产的规格分别2.4mm×1000mm的THERMANIT MTS616焊丝和2.5mm×300mm、3.2 mm×350mm的THERMANIT MTS616焊条。

无缝钢管常见缺陷分析预防及处置无缝钢管是一种常用的管道材料,应用广泛于石油、天然气、化工、机械等行业。

在无缝钢管的生产过程中,可能会存在一些常见的缺陷,如裂纹、气孔、夹杂物等。

本文将对这些常见的缺陷进行分析,并提出相应的预防和处置方法。

首先,裂纹是无缝钢管常见的缺陷之一、裂纹的形成可能是由于材料内部的应力超过了其强度极限,或者在加工过程中出现异常。

为了预防裂纹的产生,在生产过程中应严格控制加工温度和冷却速率,以减少应力的产生。

同时,加工过程中应合理选择合金元素的含量和轧制工艺,以提高材料的抗裂性能。

如果发现裂纹,应及时采取措施进行处置,如对裂纹进行修补或剪切。

其次,气孔也是无缝钢管常见的缺陷之一、气孔的形成可能是由于材料中存在气体或金属元素的挥发物,或者在加工过程中入侵了大量的空气。

为了预防气孔的产生,在生产过程中应严格控制材料的熔化温度和气氛的成分,以减少气体的生成。

同时,在加工过程中应加强防护措施,减少空气的侵入。

如果发现气孔,应进行补焊或采用其他方法进行修补。

夹杂物是无缝钢管常见的另一种缺陷。

夹杂物的形成可能是由于材料中存在不溶性的杂质,或者在加工过程中混入了一些外来物质。

为了预防夹杂物的产生,在生产过程中应严格控制原材料的质量,减少杂质的含量。

同时,在加工过程中应严格执行清洁规范,防止外来物质的混入。

如果发现夹杂物,应进行热处理或采用其他方法进行去除。

总结起来,无缝钢管常见的缺陷包括裂纹、气孔和夹杂物。

为了预防这些缺陷的产生,在生产过程中应控制加工温度和冷却速率,合理选择合金元素的含量和轧制工艺,严格控制材料的熔化温度和气氛的成分,加强防护措施,并严格执行清洁规范。

如果发现这些缺陷,应及时采取适当的措施进行修补或去除,以保证无缝钢管的质量和使用效果。

P92大口焊接缺陷数控制在工业生产中,大口焊接是一种常见的焊接工艺,通常被用于连接大型构件或厚壁焊接。

由于焊接工艺复杂,操作要求高,大口焊接存在着诸多缺陷,例如焊接接头未熔透、气孔、裂纹等问题,严重影响了焊接质量和可靠性。

对大口焊接缺陷的控制显得尤为重要。

P92钢是一种用于高温高压工作环境的特种钢材,其焊接质量和可靠性要求更为严格。

控制P92大口焊接缺陷尤为关键。

本文将围绕P92大口焊接缺陷数控制展开讨论,结合当前的研究成果和发展趋势,提出一些有效的方法与措施。

一、 P92大口焊接缺陷类型及影响P92大口焊接缺陷主要包括焊接接头未熔透、气孔、裂纹等。

焊接接头未熔透会导致焊接连接处强度降低,甚至出现脱焊现象;气孔会造成焊接连接处脆性断裂,影响结构的整体性能;而裂纹则会使焊接接头出现严重的结构性能问题,甚至导致工件报废。

这些大口焊接缺陷不仅会降低P92钢的焊接质量和可靠性,还可能对整个工程项目的安全性产生严重影响。

控制P92大口焊接缺陷,提高焊接质量,是当前P92大口焊接工艺研究亟需解决的问题。

1. 优化焊接工艺优化焊接工艺是控制P92大口焊接缺陷的首要步骤。

通过合理选取焊接材料、焊接设备和焊接参数,优化焊接热循环,控制焊接温度梯度,减小焊接残余应力,降低焊接变形,可有效减少焊接接头未熔透、气孔和裂纹等缺陷的产生。

2. 采用预热和后热处理工艺对P92大口焊接进行预热可以提高焊接接头的热输入量,减缓焊接过程中的温度梯度,有利于焊接接头的熔深和熔透。

而后热处理工艺则可以有效消除焊接接头中的残余应力和组织不均匀性,提高焊接接头的力学性能和耐蚀性能,减少裂纹和脱焊的产生。

3. 引入非破坏检测技术采用超声波检测、X射线检测、磁粉探伤等非破坏检测技术,可以及时发现大口焊接件中的隐蔽缺陷,对焊接接头进行全面无损检测,及时发现问题并采取措施,保证焊接接头质量。

4. 加强人员培训和质量管理完善P92大口焊接员工的技能培训,提高其对焊接工艺和焊接设备的操作技能和安全意识,遵守焊接安全规范,减少由于操作不规范而引起的焊接缺陷。

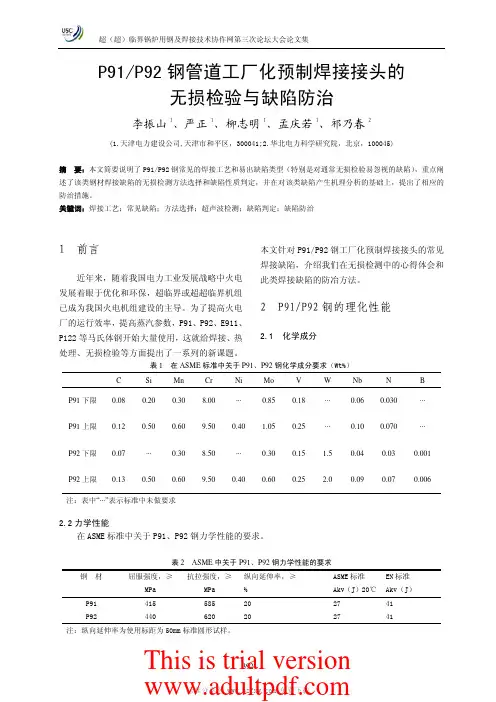

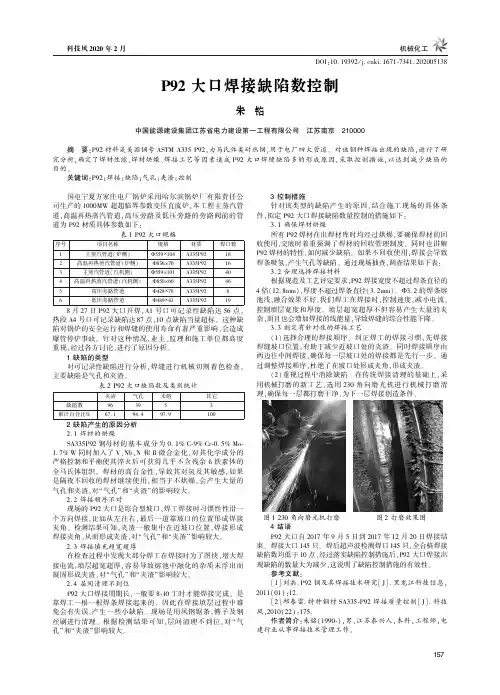

DOI:10.19392/j.cnki.1671 ̄7341.202005138P92大口焊接缺陷数控制朱㊀铭中国能源建设集团江苏省电力建设第一工程有限公司㊀江苏南京㊀210000摘㊀要:P92材料是美国钢号ASTMA335P92ꎬ为马氏体类耐热钢ꎬ用于电厂四大管道ꎮ对该钢种焊接出现的缺陷ꎬ进行了研究分析ꎬ确定了焊材性能㊁焊材烘燥㊁焊接工艺等因素造成P92大口焊缝缺陷多的形成原因ꎬ采取控制措施ꎬ以达到减少缺陷的目的ꎮ关键词:P92ꎻ焊接ꎻ缺陷ꎻ气孔ꎻ夹渣ꎻ控制㊀㊀国电宁夏方家庄电厂锅炉采用哈尔滨锅炉厂有限责任公司生产的1000MW超超临界参数变压直流炉ꎬ本工程主蒸汽管道ꎬ高温再热蒸汽管道ꎬ高压旁路及低压旁路的旁路阀前的管道为P92材质具体参数如下:表1P92大口规格序号项目名称规格材质焊口数1主蒸汽管道(炉侧)Φ559ˑ104A335P92182高温再热蒸汽管道(炉侧)Φ836ˑ70A335P92163主蒸汽管道(汽机侧)Φ559ˑ101A335P92404高温再热蒸汽管道(汽机侧)Φ850ˑ60A335P92465高压旁路管道Φ429ˑ78A335P9286低压旁路管道Φ489ˑ43A335P9219㊀㊀8月27日P92大口开焊ꎬA1号口可记录性缺陷达56点ꎬ热段A4号口可记录缺陷达87点ꎬ10点缺陷当量超标ꎮ这种缺陷对锅炉的安全运行和焊缝的使用寿命有着严重影响ꎬ会造成爆管停炉事故ꎮ针对这种情况ꎬ业主㊁监理和施工单位都高度重视ꎬ经过各方讨论ꎬ进行了原因分析ꎮ1缺陷的类型对可记录性缺陷进行分析ꎬ焊缝进行机械切割着色检查ꎬ主要缺陷是气孔和夹渣ꎮ表2P92大口缺陷数及类别统计夹渣气孔未熔其它缺陷数963953累计百分比%67.194.497.91002缺陷产生的原因分析2.1焊材的烘燥SA335P92钢母材的基本成分为0.1%C ̄9%Cr ̄0.5%Mo ̄1.7%W同时加入了VꎬNbꎬN和B微合金化ꎬ对其化学成分的严格控制和平衡使其淬火后可获得几乎不含残余δ铁素体的全马氏体组织ꎮ焊材的高合金性ꎬ导致其对氢及其敏感ꎬ如果是隔夜不回收的焊材继续使用ꎬ相当于不烘燥ꎬ会产生大量的气孔和夹渣ꎬ对 气孔 和 夹渣 的影响较大ꎮ2.2焊接顺序不对现场的P92大口是综合型坡口ꎬ焊工焊接时习惯性性沿一个方向焊接ꎬ比如从左往右ꎬ最后一道靠坡口的位置形成焊接夹角ꎮ检测结果可知ꎬ夹渣一般集中在近坡口位置ꎬ焊接形成焊接夹角ꎬ从而形成夹渣ꎬ对 气孔 和 夹渣 影响较大ꎮ2.3焊接填充超宽超厚在检查过程中发现大部分焊工在焊接时为了图快ꎬ增大焊接电流ꎬ填层超宽超厚ꎬ容易导致熔池中融化的杂质未浮出而凝固形成夹渣ꎬ对 气孔 和 夹渣 影响较大ꎮ2.4层间清理不到位P92大口焊接周期长ꎬ一般要8 ̄10工时才能焊接完成ꎮ是靠焊工一根一根焊条焊接起来的ꎮ因此在焊接填层过程中难免会有失误ꎬ产生一些小缺陷ꎮ现场是用风钢锯条ꎬ簪子及钢丝刷进行清理ꎮ根据检测结果可知ꎬ层间清理不到位ꎬ对 气孔 和 夹渣 影响较大ꎮ3控制措施针对该类型的缺陷产生的原因ꎬ结合施工现场的具体条件ꎬ拟定P92大口焊接缺陷数量控制的措施如下:3.1确保焊材烘燥所有P92焊材在出焊材库时均经过烘燥ꎬ要确保焊材的回收使用ꎬ交底时着重强调了焊材的回收管理制度ꎮ同时也讲解P92焊材的特性ꎬ如何减少缺陷ꎮ如果不回收使用ꎬ焊接会导致焊条吸氢ꎬ产生气孔等缺陷ꎮ通过现场抽查ꎬ调查结果如下表:3.2合理选择焊接材料根据规范及工艺评定要求ꎬP92焊接宽度不超过焊条直径的4倍(12.8mm)ꎬ厚度不超过焊条直径(3.2mm)ꎮΦ3.2的焊条熔池浅ꎬ融合效果不好ꎬ我们焊工在焊接时ꎬ控制速度ꎬ减小电流ꎬ控制填层宽度和厚度ꎮ填层超宽超厚不但容易产生大量的夹杂ꎬ而且也会增加焊接的线能量ꎬ导致焊缝的综合性能下降ꎮ3.3制定有针对性的焊接工艺(1)选择合理的焊接顺序ꎮ纠正焊工的焊接习惯ꎬ先焊接焊缝坡口位置ꎬ有助于减少近坡口处的夹渣ꎮ同时焊接顺序由两边往中间焊接ꎬ确保每一层坡口处的焊接都是先行一步ꎮ通过调整焊接顺序ꎬ杜绝了在坡口处形成夹角ꎬ形成夹渣ꎮ(2)重视过程中消除缺陷ꎮ在传统焊接清理的基础上ꎬ采用机械打磨的新工艺ꎬ选用230角向磨光机进行机械打磨清理ꎬ确保每一层都打磨干净ꎬ为下一层焊接创造条件ꎮ㊀图1230角向磨光机打磨㊀㊀㊀㊀㊀图2打磨效果图㊀㊀4结语P92大口自2017年9月5日到2017年12月20日焊接结束ꎮ焊接大口145只ꎮ焊后超声波检测焊口145只ꎬ全合格焊接缺陷数均低于10点ꎬ经过落实缺陷控制措施后ꎬP92大口焊接出现缺陷的数量大为减少ꎬ这说明了缺陷控制措施的有效性ꎮ参考文献:[1]刘兵.P92钢及其焊接技术研究[J].黑龙江科技信息ꎬ2011(01):12.[2]邱春雷.特种钢材SA335 ̄P92焊接质量控制[J].科技风ꎬ2010(22):175.作者简介:朱铭(1990 ̄)ꎬ男ꎬ江苏泰兴人ꎬ本科ꎬ工程师ꎬ电建行业从事焊接技术管理工作ꎮ751㊀科技风2020年2月机械化工。

P92大口焊接缺陷数控制随着焊接技术的不断发展,焊接质量要求也越来越高。

而焊接缺陷是影响焊接质量的重要因素之一。

对焊接缺陷进行控制是非常重要的。

P92是一种高强度低合金钢,广泛应用于高温高压工况下的设备和管道。

焊接P92钢材时,常见的焊接缺陷包括气孔、裂纹、焊缝凹坑等。

这些缺陷会降低焊接接头的强度和密封性能,严重影响设备和管道的安全运行。

要控制P92大口焊接的缺陷,首先需要合理选择焊接方法和参数。

P92钢材的焊接可采用手工电弧焊、氩弧焊和埋弧焊等方法。

不同的焊接方法有着不同的适应性和缺陷产生机制,需要根据具体情况进行选择。

焊接参数的选择也非常重要,包括焊接电流、电压、焊接速度等,需要根据材料特性和焊接要求确定。

在焊接过程中,焊接操作人员的技术水平也会对焊接质量产生重要影响。

焊工需要熟练掌握焊接操作技术,保证焊接接头的质量。

焊接工艺的操作规程也需要明确,包括焊接顺序、层间温度控制、焊接位置等,避免焊接缺陷的产生。

为了进一步控制P92大口焊接的缺陷,可以采用预热和热后处理等措施。

预热可以降低材料的硬度,减少焊接残余应力,有利于减少焊接缺陷的产生。

热后处理可以进一步改善焊接接头的力学性能,提高焊接接头的强度和韧性,降低焊接缺陷的风险。

焊接接头的检测也是非常重要的一环。

常用的焊接接头检测方法包括目视检查、超声波检测、射线检测等。

这些检测方法可以及时发现并定位焊接缺陷,为后续补焊或其他修复措施提供依据。

控制P92大口焊接的缺陷需要从焊接方法和参数选择、焊接操作人员水平、焊接工艺规程制定、预热和热后处理以及焊接接头的检测等方面综合考虑。

只有做好各方面的控制和管理,才能达到减少焊接缺陷的目的,提高焊接接头的质量和可靠性。

无缝钢管内表面缺陷的成因分析2烟台鼎实热能科技有限公司山东烟台 246006摘要:圆钢管适用于液体和气体的传输,与相同横截面的方管相比有较强的抗弯曲能力。

钢管分为焊接钢管和无缝钢管,焊接钢管工艺简单,但是钢管的强度、韧性低于无缝钢管的。

由于无缝钢管被用来输送石油、天然气等腐蚀介质,也被作为电站的锅炉管道和在恶劣环境下工作的连通管道,所以管道内表面存在的缺陷对管道的安全有非常大的隐患。

无缝钢管通过轧制穿孔、轧管和定(减)径三个基本变形工艺,其中轧管是确定钢管厚度的主要工序。

本文使用体视显微镜、金相显微镜和扫描电子显微镜分析无缝钢管内表面缺陷的形成原因。

关键词:无缝钢管;表面缺陷;成因引言随着我国经济的不断发展,建筑行业呈现出蓬勃向上的发展趋势,无缝钢管的基本形式趋于多样化,能够更好地应用于建筑生产行业,良好的无缝钢管性能有利于提高房屋建筑的基本质量,成为了现阶段建筑框架结构的主要材料。

无缝钢管自身具有良好的性能,通过焊缝无损检测技术的应用能够充分改善建筑施工当中可能出现的问题,避免了沉降、塌陷等事故的发生,有效地提高了房屋建筑的基本质量。

1无缝钢管的优势无缝钢管的优势如下:①无缝钢管建筑有着较为均匀的钢材质,在实际施工中对精确度要求较高,误差控制严格,有着较高的弹性模量,是一种高质量材料。

②钢材的塑性和韧性较好,应用于建筑工程中能够均衡内部空间受力情况,能够避免荷载过大出现断裂问题。

在无缝钢管中,钢构件占用的面积较小能够将结构总体质量降低,能够将地基压力减小,有助于安全性能的提升。

③在大型建筑群中应用无缝钢管能够节省成本和施工时间,尤其是在工业化和标准化生产后该优势尤其明显。

在无缝钢管安装中,焊接无损检测技术能够对无缝钢管内部问题进行立体化查找,能够将施工中的风险排除,有助于施工水平的提升。

2无缝钢管内表面缺陷的成因2.1热裂纹产生机理如今建筑生产的材料趋向于多样化发展,无缝钢管的使用作为现阶段新型材料的代表性材质,在施工过程中很容易受到多方面因素的影响,稳定的温度有利于提高无缝钢管施工的基本性能。

试验研窆z m m D O I: 10.11973/wsjc201911008P92蒸汽管道对接焊缝缺陷的超声检测及形成原因田力男1,齐高君李戈\朱海宝1,陈培生3,赵强(1.华电电力科学研究院有限公司,杭州310030;2.山东丰汇工程检测有限公司,济南250200;3•华电江苏望亭发电分公司,苏州215155)摘要:通过常规超声波检测,某超超临界电站P92材料蒸汽管道的对接焊缝发现了超标缺陷,采用超声相控阵检测对缺陷进行了复核。

分析了缺陷的静态波形及动态波形特征,对缺陷的性质进行了定性判断,最终使用环切机对整道焊缝进行车削,验证了检测结论的正确性。

分析了焊接工艺及其执行中可能存在的问题,提出了缺陷的形成原因,并据此对恢复补焊进行了工艺控制。

同时,对焊缝夹渣缺陷的危害程度进行了讨论,提出了碱性焊条夹渣引起裂纹的可能性低于酸性焊条夹渣引起裂纹的可能性的观点。

关键词:P92;蒸汽管道;超声波检测;焊缝夹渣中图分类号:TG115.28 文献标志码: A 文章编号:1000-6656(2019)11-0030-04Ultrasonic testing and cause analysis of butt weld defect in P92 steam pipeTIA N Linan1, Q I Gaojun , L I Ge1, ZHU Haibao1, CHEN Peisheng , ZHAO Qiang(l.H uadian Electric Power Research Institute Co., L td.,Hangzhou 310030,China;2.Shandong Finehope Engineering Test &- Inspection Co., L td., Jinan 250200, China;3.Huadian Jiangsu Wangting Power Plant,Suzhou 215155,China)Abstract:The defects of the P92 material steam pipe weld were found by conventional ultrasonic inspection in an ultra-supercritical power station, and the defects were reviewed by phased array inspection. The static waveform and dynamic waveform characteristics of the defect are analyzed* and the nature of the defect is qualitatively judged.Finally,the whole welding seam is turned by external clamp ring groove machine,which verifies the correctness of the detection conclusion. The welding process and its possible problems in the execution are analyzed, and the causes of the defects are proposed. According to this, the process control of the repair welding is carried out. In this paper, the degree of damage of weld slag defects is also discussed. It is proposed that the possibility of cracks caused by slag inclusion in alkaline electrode is lower than that of acid electrode.Key words:P92;steam pipe;ultrasonic testing;weld slagP92耐热钢是在P91钢的基础上通过添加质量 分数为2%左右的W(降低M o含量以调整铁素体 与奥氏体内元素的平衡)而制成的,并辅以微量元素 B的添加(增强钢的硬度和晶界强度),其服役温度收稿日期:2019-04-29作者简介:田力男(1968—),男,高级工程师,主要从事电力行业无损检测、理化检测、电力金属技术监督等工作通信作者:田力男,tianlinan@3〇2019年第41卷第11期比P91钢的约高30°C。

- 71 -工 业 技 术0 引言P92钢是以9Cr-0.5Mo-1.8W 为主要成分,添加定量的强碳化物形成元素V、Nb,严格控制B、N 含量而得到的新型马氏体耐热钢,是蒸汽温度580℃~620℃的超超临界机组高温受热面和主蒸汽管道等关键部件的首选材料[1]。

P92钢属低碳细晶强韧性热强钢,高温强度高,具有优异的高温蠕变性能和优良的抗氧化性能,热物理参数也有很大优势。

在焊接特性方面,P92钢存在一定的焊接裂纹敏感性,具有明显的淬硬倾向;具有明显的时效倾向;P92钢焊缝冲击韧性偏低;P92钢对焊接和热处理规范参数非常敏感,对焊接热输入的控制、对预热和层间温度的控制要求都比较高。

因此,P92钢的特性决定了其焊接施工中必须严格执行经评定合格的焊接和热处理工艺,才能确保获得性能优良的焊接接头。

某电厂新建1 000 MW 超超临界锅炉P92钢集箱焊接期间,检查发现部分集箱对接焊缝存在较多的超标缺陷,经过缺陷焊缝现场解剖和对各种影响因素的深入分析以及相应的检测检验,找出缺陷产生的原因,提出有针对性的修复技术方案,对焊缝进行彻底的消缺处理,以确保锅炉集箱安全、可靠的运行。

1 P92钢焊接概况该1 000 MW 超超临界机组塔式锅炉水压范围内P92钢焊口主要分布于高温过热器、高温再热器和屛式过热器等高温部件的出口集箱,在焊接施工期间,对已完成的P92钢焊口进行超声波检测时,发现部分焊口存在较多的超标缺陷,初步判定为面积型缺陷:层间夹渣、气孔等。

经过现场对缺陷焊缝车削解剖后,结果显示缺陷多数为夹渣纹、弧坑裂纹和气孔。

缺陷发生的部位在坡口根部15 mm~20 mm 以上和接近焊缝表面约20 mm 以下区域,沿焊缝整个周长断续或连续分布。

2 原因分析2.1 材料因素分析2.1.1 原材料情况分析和检验集箱原材料P92钢母材经过表面质量及内部质量检查以及金相和硬度检验,符合相关规范要求;集箱上的设备焊口出厂前经第三方检测确认合格;P92钢焊接材料,各个批号的焊材质保书入场前已经验收确认,并进行了外观质量及标识检查,焊材的复验报告也符合要求;确认原材料合格。

P92钢焊接接头存在的问题及防范措施摘要:P92钢具有耐高温,耐蠕变的特性,但是在焊接过程中如果控制不当焊接接头会出现诸多缺陷,需要对焊接过程进行严格控制,优化焊接工艺,提高焊接质量。

关键词:P92钢;焊接接头;问题引言P92钢是目前应用于超超临界机组的新型耐热钢材料,比其他铁素体合金钢具有更高的高温强度和抗蠕变性能,P92钢的抗热疲劳性强、热传导系数和膨胀系数具有较好的抗腐蚀性和抗氧化性能。

因而P92钢具有更高的运行参数,可提高机组的热效率,常用于高温、高压主蒸汽管道等部件,因此,其焊接接头性能的优劣直接关系到机组的安全可靠运行。

1 P92焊接特性P92钢是在P91钢中增加了2%左右的钨,降低约0.5%的钼含量,并加入少量硼,而形成一种新型的高强度、高韧性细晶,其体现出热膨胀系统更小、导热性及抗热疲劳性更高等优势。

但是相比P91而言,P92对温度的敏感性更高,其基本焊接工艺是小线能量、快速焊接,如果焊接质量控制不当,极易出现细小裂纹、夹渣、熔合等缺陷,故P92焊接过程中要对其预热温度、层间温度、线能量输入及热处理温度等指标进行严格控制,来保证焊缝质量。

2 P92钢焊接工艺流程2.1焊前预热预热通常采用远红外加热法,工艺控制方面,要尽量控制热影响区宽度,以免出现裂纹,且管道内外壁间温度差不得超过20℃。

预热前要注意校验热处理设备,要求温控仪具备环境温度自动补偿功能,加热时加热器的宽度、均温区、厚度及保温层宽度等均要与焊接工艺评定要求相符。

理论上氩弧焊打底要求预热温度为≤150℃,不过在实际操作过程中为了提高与手工焊接预热温度衔接的紧密性、减少停工次数,可适当将打底温度提高至200℃。

层间温度控制在150-200℃范围内;且预热温度达到200℃后要对层问温度进行不定期测量,一旦超过200℃则立即停止施焊,温度降至150℃时再进行施工。

2.2焊接过程控制大径厚壁管采取多层多道焊,盖面层焊退火焊道,钨极氩弧焊打底的焊层厚度不小于3mm。

P92高压无缝钢管端部缺陷分析

目前P92材质高压无缝钢管广泛应用于国内超超临界火电机组的主蒸汽管道及再热蒸汽管道,该类管道均为大口径厚壁无缝钢管经钢锭穿孔挤压成型,经磨削或机加工精整内外表面并进行超声波探伤合格后方可使其安全稳定运行。

但由于在锻造过程中P92钢管通常存在大量端部缺陷,如果不能及时发现并去除,将会给现场安装带来麻烦,甚至会给电厂安全稳定运行带来隐患。

标签:超超临界;P92高压无缝钢管;端部缺陷

1 引言

P92钢是在P91钢基础上开发出来的,因此其成分是以9Cr-1Mo为基础进行调整的,其化学成分(%)为C0.07~0.13,Mn0.3~0.6,P0.020,S0.010,Si0.50,Cr8.5~9.5,W1.50~2.00,Mo0.30~0.60,V0.15~0.25,Nb0.04~0.09,N0.03~0.07,B0.001~0.006,Al0.040,Ni0.40。

2 P92钢管端部缺陷分析

2.1 P92钢管端部缺陷产生原因

2.1.1 P92材质高压无缝钢管经钢锭穿孔后热挤压成型,用制管的钢锭芯部可能存在疏松,经垂直穿孔挤压成型时,此芯部疏松物粘附在管子的端部(后挤压成型的一端)在钢管内壁经过磨削或机加工达到尺寸要求后仍不能彻底清除上述缺陷。

2.1.2 钢锭内部存在气孔、夹渣类缺陷,穿孔后未能完全去除,在热挤压过程中将钢锭内部该类缺陷纵向拉长在端部形成的片状缺陷。

2.2 P92钢管端部缺陷的类型

端部缺陷分为开口于表面和不开口于表面两大类。

开口缺陷通常定义为端部重皮缺陷,不开口类缺陷通常定义为端部夹层缺陷。

2.3 P92钢管端部缺陷的特点

该类缺陷均位于管子端头部位(绝大多数集中在后挤压成型一端),轴向长度约为30mm,夹层缺陷从端面目视不可见,不开口于内壁表面,部分不开口缺陷会在钢管进行端面机加工或受外力情况下,转变为开口缺陷。

多数存在于靠近内表面0-3mm深度范围内。

如果钢管端部存缺陷,在坡口焊接时,会出现一侧易烧穿,出现翻边,根部无法融合等现象

2.4 P92钢管端部缺陷检测方法

P92大口径厚壁无缝钢管在经钢锭穿孔热挤压成型后,形成毛坯管。

经过端部切割、内外壁加工等工序后,通过目视外观检查、端面渗透探伤以及超声波检测以确保钢管满足要求。

由于端部重皮缺陷开口于表面,通常通过目视检查及超声波探伤基本可以全部发现并去除。

但端部夹层缺陷存在一定的隐蔽性,由于存在的位置及不开口于表面,通过外观目视检查无法发现该类缺陷,且通过渗透探伤及超声波探伤也很难发现。

在这里重点讨论端部夹层缺陷难于检测的原因及解决办法。

2.4.1 超声波检测无法发现端部夹层缺陷的原因

由于P92钢管端部夹层缺陷基本与钢管表面平行,因此在实际探伤时以纵波探伤为主,还增加使用横波定位旋转扫查作为一种补充。

(1)超声波的传播具有良好的指向性,这是利用超声波对工件进行检测的基本理论。

衡量指向性的指标为半扩散角的大小,超声波的能量主要集中在半扩散角?覫以内,半扩散角限制了超声波的传播范围,只有当缺陷位于半扩散角以内的主声束时,才容易被发现。

因此对于钢管探伤来说,图中阴影部分区域内的缺陷是纵波探伤无法发现的。

对于圆形晶片探头:半扩散角=arc Sin1.22·λ/OS对于方形晶片探头:半扩散角=arc Sinλ/OS

其中OS-晶片直径;λ-波长。

如使用直径为16mm,频率为2.5MHz圆形晶片探头,对壁厚为100mm的管子做纵波探伤时,其半扩散角约为10.3°,图中X=tg10.3°≈18.2mm。

尽管该区域在钢管制作坡口是基本去除,但仍然有一部分没有去除的部分,依然不能保证该区域内的缺陷被检测出。

(2)侧壁干扰的影响

纵波探伤时,探头若靠近侧壁,经侧壁反射的纵波或变形横波与主声束的纵波相遇产生干涉现象,对探伤产生不利影响。

因此对于靠近侧壁的缺陷,探头靠近缺陷正对探伤时,缺陷回波低,探头远离侧壁探伤时缺陷回波高,这个最佳探头位置总是远离缺陷。

这说明由于侧壁干扰的影响,改变了探头的指向性,缺陷的最高回波不在生束轴线上,这不仅影响了缺陷的定量而且影响了缺陷的定位。

(3)端角反射的影响

超声波在两个平面构成的直角内会产生端角反射,在端角反射中,超声波经历了两次反射,如果不考虑变形横波,二次反射波与入社波互相平行,且α+β=90°。

回波声压与入射波声压之比,称为端角反射率。

纵波探伤时,端角反射率很低,但在实际探伤中由于入射波与反射波在边界相互干涉而抵消,因此这时探伤灵敏度很低,可能造成缺陷的漏检。

(4)缺陷的影响

缺陷的影响因素有:缺陷形状的影响,缺陷大小的影响,缺陷方向的影响,缺陷位置的影响,缺陷性质的影响等。

其中最典型的是缺陷较小而且距离钢管内表面较近时,很难通过超声波检测检查出。

3 结束语

P92材质大口径厚壁无缝钢管端部夹层缺陷较多,而且极易造成漏检。

通过加工统计发现,端部夹层缺陷漏检率约在1‰~2‰左右。

为进一步降低漏检率,建议采用如下方法:

3.1 保证P92毛坯管端部切割长度,尤其是后挤压成型一端切割长度应不小于600mm。

3.2 在P92钢管坡口加工后,对整个坡口面进行渗透探伤。

参考文献

[1]杨富,章应霖,任永宁,李为民.新型耐热钢焊接[M].中国电力出版社:2006.

[2]李克明,刘德容,张永志,孟传亨.超声波探伤[M].中国电力出版社:1980.

作者简介:滕尧(1981-),男,吉林长春人,助理工程师,本科,从事电站用大口径厚壁无缝钢管的设计、加工、检测工作。