无缝钢管的表面缺陷汇集

- 格式:pdf

- 大小:99.82 KB

- 文档页数:12

轧制无缝钢管常见缺陷和控制措施广东省广州市 510700摘要:无缝钢管是用钢锭或实心管坯穿孔制成毛管,然后经热轧、冷轧或冷拔制成,一般用外径*壁厚毫米数表示。

主要用来输送流体,如输送石油、天然气、煤气、水及某些固体物料。

无缝钢管的用途非常广泛,涉及建筑、石油化工、电力、机械加工、电信、消防、汽车、船舶等行业。

随着使用范围的推广,无缝钢管自身或加工过程中出现的缺陷对安全生产影响也越来越大,本文结合常见缺陷浅析控制措施。

关键词:无缝钢管;常见缺陷;控制措施引言:我国无缝钢管从无到有经过近70年的发展,无缝钢管在产品结构、质量水平、技术装备等方面有了很大的提升,已成为世界钢管制造大国,总产量占全世界60%左右。

同时,因各种缺陷引起的安全事故也是频繁发生,现就无缝钢管缺陷产生的进行思考,进而提出控制措施,以便促进我国钢管行业的发展。

轧制无缝管常见缺陷产生的原因常见缺陷:裂纹、折叠、结巴、扎折、离层、划伤、内翘皮、夹渣等缺陷。

这些缺陷有时会同时出现,原因也是多方面的。

裂纹产生的原因:环形加热炉中管坯或毛管加热温度较高,加热时间较长,从而导致坯料表面氧化脱碳严重,且基体晶粒相对粗大。

由于脱碳层组织成分为强度较低的铁素体,在轧制过程中使管子表面严重脱碳的薄弱环节产生裂纹。

坯料本身存在夹渣、砂眼等缺陷,在轧制过程中使原有缺陷延伸细化进而形成裂纹。

折叠、夹层产生的原因:当管坯存在非金属夹杂、偏析时,有气孔存在夹杂物周边,在穿孔轧制时不能焊合形成内折叠。

管头切飞边残留物(钢屑)带到内壁形成夹层。

划痕、内翘皮产生的原因:在穿孔阶段,顶头变形在内壁形成划痕、凹坑、离层缺陷等缺陷。

钢管退火温度和冷拉余量的控制是否合理,也是形成内翘皮的原因缺陷形成的原因还包含:原材料管胚炼钢水平高低、管胚加工过程控制。

加工制造过程造成包括工艺加工设备落后原因、检测设备设置原因、工作人员工作态度原因。

常见缺陷无损检测手段主要无损检测手段及检测特点:涡流探伤、磁粉探伤、超声波探伤、水压试验。

无缝钢管生产缺陷与预防1. 引言无缝钢管是一种重要的工业材料,广泛应用于石油、化工、电力、航空、航天等领域。

然而,在无缝钢管的生产过程中存在一些缺陷问题,例如内外壁裂缝、折叠、夹层等。

这些缺陷不仅会降低无缝钢管的质量、性能,还可能导致管道泄漏、事故等安全问题。

因此,如何预防无缝钢管的生产缺陷是非常重要的。

本文将首先介绍无缝钢管生产过程中常见的缺陷问题,然后讨论预防无缝钢管生产缺陷的方法与措施,旨在提高无缝钢管的质量和安全性。

2. 无缝钢管生产过程中常见的缺陷问题2.1 内外壁裂缝内外壁裂缝是无缝钢管生产过程中最常见的缺陷问题之一。

这种裂缝可能是由于原料质量不佳、加工过程中的应力超过了材料的承受范围等原因引起的。

内外壁裂缝会导致无缝钢管在使用过程中易发生断裂,从而造成事故。

2.2 折叠折叠缺陷是指无缝钢管的内外壁出现弯曲、折叠痕迹。

这种缺陷可能是由于轧制过程中的辊形有问题、轧机调整不当等原因引起的。

折叠会使无缝钢管的强度和密封性降低,增加管道泄露的风险。

2.3 夹层夹层是指无缝钢管内外壁之间出现分层或夹杂物。

这种缺陷可能是由于材料不纯、熔炼和浇铸过程中的夹杂物等原因引起的。

夹层会降低无缝钢管的强度和耐腐蚀性,导致管道泄漏和腐蚀。

3. 预防无缝钢管生产缺陷的方法与措施3.1 严格选材要预防无缝钢管生产缺陷,首先需要严格选材。

选择质量优良的原材料可以避免原料本身存在的缺陷问题,降低无缝钢管的生产缺陷风险。

同时,进行严格的材料检测和评估,确保原材料达到相关标准和要求。

3.2 完善加工工艺加工工艺是影响无缝钢管质量的关键因素之一。

应根据钢管的不同用途和要求,制定完善的加工工艺流程。

在轧制、冷拔和热处理等工艺中,要严格控制工艺参数,确保钢管的形状、尺寸和性能达到要求,避免产生裂缝、折叠和夹层等缺陷。

3.3 质量控制与检测质量控制与检测是预防无缝钢管生产缺陷的重要手段。

应建立健全的质量管理体系,从源头控制,严格遵守相关标准和规范。

无缝钢管常见缺陷分析及在线无损检测方法探讨作者:张建平来源:《科教导刊·电子版》2018年第05期摘要随着中国制造的快速的发展,无缝钢管的产量也在持续增长,对发展国民经济所起的作用日益突出。

近几年,我国钢管行业陆续建成部分钢管机组,无缝钢管的质量问题日渐突出,且随着轧管生产技术的不断发展、进步,质量问题的表现形式与种类也出现了较大变化,因此,本文对无缝钢管常见缺陷、进行了详细分析,阐述了在线无损检测方法及其应用。

关键词无缝钢管缺陷产生原因在线无损检测方法探讨1无缝钢管常见缺陷概述1.1外表面缺陷(1)折叠缺陷无规律分布。

若连铸坯表面的局部有保护渣残存,则轧管的外表面会出现较深的折叠缺陷,且呈纵向分布,表面的部分位置还会出现“掉块”现象。

轧管的折叠深度约为0.5~1mm,分布的折叠方向为40€啊?0€啊#?)大折叠缺陷纵向分布。

连铸坯的表面出现裂纹缺陷与大折叠缺陷,且呈纵向分布。

无缝钢管表面大多数的折叠深度约为1~10mm。

(3)小裂纹缺陷。

对无缝钢管进行探伤时管体的外壁存在肉眼无法观察到的表面缺陷。

无缝钢管表面存在多处小折叠缺陷,最深深度约为0.15mm,无缝钢管的表面覆有一层氧化铁,在氧化铁的下面有脱碳层,深度约为0.2mm。

(4)直线型缺陷。

无缝钢管的外表面存在直线型缺陷,具体特点为深度较浅、开口较宽、可见底、宽度一定。

无缝钢管的横截面外壁可见深度1.2内表面缺陷(1)凸包缺陷。

宏观特征:无缝钢管的内壁有随机分布的纵向小凸包缺陷出现,这些小凸包缺陷的高度约为0.2mm~1mm。

微观特征:无缝钢管横截面的内壁凸包两侧的尾部、中间及四周存在链状黑灰色夹杂物。

该类黑灰色链状物含有铝酸钙及少量复合氧化物(氧化铁、氧化硅、氧化镁)。

(2)直道型缺陷。

宏观特征:无缝钢管出现直道型缺陷,深度与宽度一定,与划痕类似。

微观特征:无缝钢管横截面内壁的划痕呈深1~2cm的凹沟形状,凹沟边缘氧化脱碳现象未出现,凹沟四周组织有金属流变与变形挤压特征,凹沟底部通常会出现定径过程中由于定径挤压而出现的微裂纹。

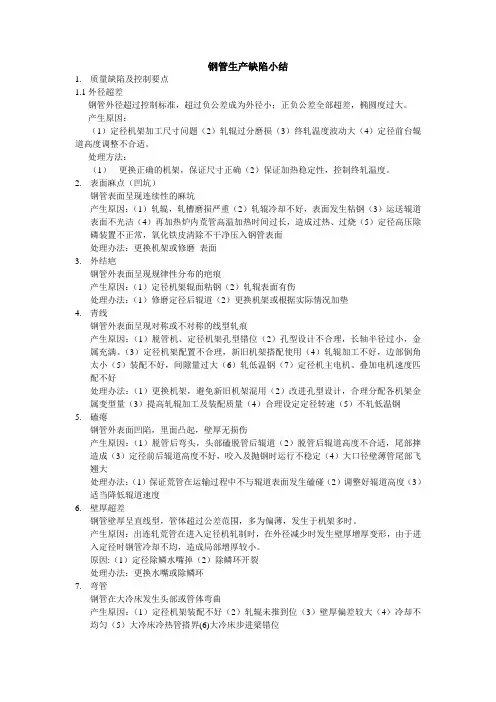

钢管生产缺陷小结1.质量缺陷及控制要点1.1外径超差钢管外径超过控制标准,超过负公差成为外径小;正负公差全部超差,椭圆度过大。

产生原因:(1)定径机架加工尺寸问题(2)轧辊过分磨损(3)终轧温度波动大(4)定径前台辊道高度调整不合适。

处理方法:(1)更换正确的机架,保证尺寸正确(2)保证加热稳定性,控制终轧温度。

2.表面麻点(凹坑)钢管表面呈现连续性的麻坑产生原因:(1)轧辊,轧槽磨损严重(2)轧辊冷却不好,表面发生粘钢(3)运送辊道表面不光洁(4)再加热炉内荒管高温加热时间过长,造成过热、过烧(5)定径高压除磷装置不正常,氧化铁皮清除不干净压入钢管表面处理办法:更换机架或修磨表面3.外结疤钢管外表面呈现规律性分布的疤痕产生原因:(1)定径机架辊面粘钢(2)轧辊表面有伤处理办法:(1)修磨定径后辊道(2)更换机架或根据实际情况加垫4.青线钢管外表面呈现对称或不对称的线型轧痕产生原因:(1)脱管机、定径机架孔型错位(2)孔型设计不合理,长轴半径过小,金属充满。

(3)定径机架配置不合理,新旧机架搭配使用(4)轧辊加工不好,边部倒角太小(5)装配不好,间隙量过大(6)轧低温钢(7)定径机主电机、叠加电机速度匹配不好处理办法:(1)更换机架,避免新旧机架混用(2)改进孔型设计,合理分配各机架金属变型量(3)提高轧辊加工及装配质量(4)合理设定定径转速(5)不轧低温钢5.磕瘪钢管外表面凹陷,里面凸起,壁厚无损伤产生原因:(1)脱管后弯头,头部磕脱管后辊道(2)脱管后辊道高度不合适,尾部摔造成(3)定径前后辊道高度不好,咬入及抛钢时运行不稳定(4)大口径壁薄管尾部飞翘大处理办法:(1)保证荒管在运输过程中不与辊道表面发生磕碰(2)调整好辊道高度(3)适当降低辊道速度6.壁厚超差钢管壁厚呈直线型,管体超过公差范围,多为偏薄,发生于机架多时。

产生原因:出连轧荒管在进入定径机轧制时,在外径减少时发生壁厚增厚变形,由于进入定径时钢管冷却不均,造成局部增厚较小。

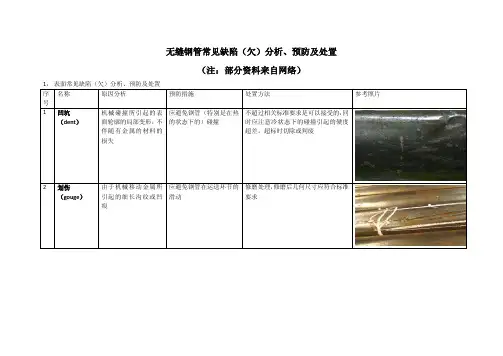

无缝钢管常见缺陷分析预防及处置无缝钢管是一种常用的管道材料,应用广泛于石油、天然气、化工、机械等行业。

在无缝钢管的生产过程中,可能会存在一些常见的缺陷,如裂纹、气孔、夹杂物等。

本文将对这些常见的缺陷进行分析,并提出相应的预防和处置方法。

首先,裂纹是无缝钢管常见的缺陷之一、裂纹的形成可能是由于材料内部的应力超过了其强度极限,或者在加工过程中出现异常。

为了预防裂纹的产生,在生产过程中应严格控制加工温度和冷却速率,以减少应力的产生。

同时,加工过程中应合理选择合金元素的含量和轧制工艺,以提高材料的抗裂性能。

如果发现裂纹,应及时采取措施进行处置,如对裂纹进行修补或剪切。

其次,气孔也是无缝钢管常见的缺陷之一、气孔的形成可能是由于材料中存在气体或金属元素的挥发物,或者在加工过程中入侵了大量的空气。

为了预防气孔的产生,在生产过程中应严格控制材料的熔化温度和气氛的成分,以减少气体的生成。

同时,在加工过程中应加强防护措施,减少空气的侵入。

如果发现气孔,应进行补焊或采用其他方法进行修补。

夹杂物是无缝钢管常见的另一种缺陷。

夹杂物的形成可能是由于材料中存在不溶性的杂质,或者在加工过程中混入了一些外来物质。

为了预防夹杂物的产生,在生产过程中应严格控制原材料的质量,减少杂质的含量。

同时,在加工过程中应严格执行清洁规范,防止外来物质的混入。

如果发现夹杂物,应进行热处理或采用其他方法进行去除。

总结起来,无缝钢管常见的缺陷包括裂纹、气孔和夹杂物。

为了预防这些缺陷的产生,在生产过程中应控制加工温度和冷却速率,合理选择合金元素的含量和轧制工艺,严格控制材料的熔化温度和气氛的成分,加强防护措施,并严格执行清洁规范。

如果发现这些缺陷,应及时采取适当的措施进行修补或去除,以保证无缝钢管的质量和使用效果。

无缝钢管的表面缺陷汇集一、热轧无缝钢管1、裂缝(又称裂纹):特征:钢管的内外表面呈直线或螺旋形的开裂,有的呈网状的且裂纹的两端和底部都是尖角状的。

产生原因:1)钢质不良,有皮下气孔和皮下夹杂。

2)管坯加热不当。

3)变形压力过大。

2、发纹:特征:在钢管的外表面上呈连续或不连续的发状细纹,多为螺旋形,螺旋方向与穿孔机旋转方向相反,螺距较大,也有的近似于直线形。

产生原因:1)钢质不良,有皮下气孔和皮下夹杂。

2)管坯表面清理不彻底。

3、内折(俗称内且)特征:在钢管的内表面上呈直线或螺旋形的锯齿状缺陷。

对于高合金钢管,这种缺陷呈不规则的块状,分布在进口处。

如果由于定心产生的内折,一般为半圈到一圈,且在头部。

产生原因:1)顶头前压下量过大。

2)顶头磨损严重。

3)在穿孔过程中,坯料中心部分的金属承受强烈的交变应力作用,因而在碾轧时荒管内壁易出现内折。

4)高合金钢管进口处的内折则由于穿孔时轧辊受力不均所致。

4、外折迭特征:钢管的外表面上呈螺旋形的折迭,其螺旋的方向与荒管在穿孔机上的螺旋方向相反,且螺距较大。

产生原因:1)管坯表面上残存着裂纹或者耳子等缺陷。

2)钢质不良,有夹杂物或者严重的疏松。

5、轧制折迭:特征:钢管的外表面上呈规律性的折迭缺陷。

产生原因:主要是由于穿孔机轧辊或轧管机轧辊的损伤造成的。

6、扎折:特征:轧制中,金属进入轧辊的间隙或管子失去稳定性,使之形成曲折,经定径后在钢管的表面上呈局部的凸起、凹入的皱折。

产身原因:1)均整机出口管径大于定、减径机孔型。

2)调整不正确,轧辊错位,中心线不一致等。

3)定径机架次安装颠倒。

7、直道内折:特征:钢管的内表面呈对称或单条的直线形折迭,分布在钢管的全长或局部。

产生原因:1)顶头磨损严重或粘上金属。

2)毛管的外径大于轧槽孔型宽度,内径过于大或管壁太薄。

3)穿孔机、轧管机的压下量分布不合理。

4)轧制的第二道前,90°之翻转未翻好。

8、直道:特征:钢管的内外表面呈具有一定宽度和深度的直线形划痕,分布在钢管的全长或局部。

无缝钢管常见缺陷产生原因分析及对在线无损检测的影响张忠文发布时间:2021-12-13T10:51:39.572Z 来源:《城市建设》2021年10月下30期作者:张忠文[导读] 随着我国工业、制造业生产加工技术水平逐渐提升,在产品生产阶段使用的设备与技术取得了前所未有的进展,对我国工业领域的推动作用十分明显。

天津钢管集团股份有限公司张忠文天津市东丽区摘要:随着我国工业、制造业生产加工技术水平逐渐提升,在产品生产阶段使用的设备与技术取得了前所未有的进展,对我国工业领域的推动作用十分明显。

进年来,我国钢管加工领域的需求逐渐提升,在快节奏生产加工的同时也发现了其中存在的问题。

无缝钢管加工的缺陷众多,严重影响钢管生产加工的质量水平,不利于企业成长。

在本文的研究中将针对无缝钢管生产加工阶段常见的缺陷进行分析,并提出在线无损检验的有效方式,力求能够为企业的生产及加工工作提供借鉴和参考。

关键词:无缝钢管;缺陷;产生原因;在线无损检测近年来,我国钢管产业的发展速度较快,且取得了相对理想的阶段性进展,有效提升了钢管行业在世界范围内的影响力,为我国生产加工行业带来了丰厚的经济效益。

但是在生产加工中,钢管行业缺少便捷可行的检验方式,导致钢管生产加工中经常受到质量问题的影响,不利于钢管行业稳定、持续发展。

鉴于此,需要将钢管生产中易出现的缺陷问题进行总结,并且提出行之有效的检验措施,助力我国钢管行业的稳步推进。

1无缝钢管常见缺陷1.1外表面缺陷1.1.1折叠缺陷无规律分布外观上会出现连铸胚上深度较大的折痕,并且折痕的方向呈纵向分布,钢管表面会出现大量“掉块”的现象,内部露出深灰色的块状物质。

在钢管外部出现的折痕深度基本上为0.5mm-1.00mm,分布折痕的方向在钢管全场的40cm-60cm之间。

1.1.2大折叠缺陷纵向分布连铸坯的表面出现裂纹缺陷与大折叠缺陷,钢管表面的折痕深度约为1mm-10mm,对折痕进行化学分析能够看出其中含有大量的氧化铁,并且折痕的内部与周围并未出现其他形式的缺陷。

无缝钢管内表面缺陷的成因分析摘要:34CrMo4钢是一种合金结构钢,在高温下具有高持久强度和抗蠕变性,低温冲击韧性,良好的渗透性,无过热倾斜,低变形,冷变形塑料和更好的可加工性。

这种合金结构钢广泛应用于无缝钢管的生产,在无缝钢管的生产和加工中,会出现无缝钢管或表面出现内折、外折和孔洞等缺陷。

钢管的内折弯缺陷通常连接到金属表面,内折弯缺陷是钢管内表面的直齿或螺旋齿状缺陷,对于钢管的合金,这种缺陷是进口处块状分布不规则。

一些热巨无缝钢管经过内部折叠缺陷后,可以通过简单的修理来修复,重的需要处理。

在目前的实际生产中,内折弯误差一直是影响热压无缝钢管性能的重要因素。

本文对无缝钢管内表面缺陷的成因进行分析,以供参考。

关键词:无缝钢管内;表面缺陷;成因分析引言P92由于其优异的抗氧化、耐腐蚀性、耐热性和蠕虫性能,已成为四个主要用于主蒸汽管道、高温和高温管道以及旁路管道和连接管道等关键管道的首选管道。

当前国内生产P92无缝管材的热加工方式主要有挤压、快锻和斜轧三种,其中斜轧生产方式由于成材率高、生产成本较低和生产效率高等特点,是目前国内的主要生产方式之一。

P92管材具有合金含量高,在热加工生产时具有变形抗力大、塑性低和变形温度范围窄等特点。

1 34CrMo4无缝钢管内折缺陷的成因内部裂纹是无缝钢管的常见缺陷类型。

如何有效地防止水冷壁管缺陷的产生一直是相关学者关注的一个重要问题,水下气泡是造成钢管表面缺陷的主要原因,在冶炼过程中形成水下气泡,并在管道脱碳过程中转移到锅炉和过氧化物部分,从而导致板材的中心残留很多;从而导致了钢管在高温下穿孔时的内部缺陷,在钢基和金属氧化物层之间发生氧化,内部折叠缺陷主要与导致管内弯曲缺陷的主要因素之间的中心和尺寸的截断有关,这些因素包括材料的松弛中心、中心孔、内部结构和空洞的存在,并通过调整冷却速度对铬钼的微观结构进行了优化;因此贝氏体组织更加韧性更强,为今后的生产和优化调制处理提供了理论依据,当钢中的材料在Ca球化后,可以提高钢的洁净度,从而减少铜、砷、锡热处理后在热轧层和氧化层界面产生的钢管裂纹。

无缝钢管内表面缺陷的成因分析2烟台鼎实热能科技有限公司山东烟台 246006摘要:圆钢管适用于液体和气体的传输,与相同横截面的方管相比有较强的抗弯曲能力。

钢管分为焊接钢管和无缝钢管,焊接钢管工艺简单,但是钢管的强度、韧性低于无缝钢管的。

由于无缝钢管被用来输送石油、天然气等腐蚀介质,也被作为电站的锅炉管道和在恶劣环境下工作的连通管道,所以管道内表面存在的缺陷对管道的安全有非常大的隐患。

无缝钢管通过轧制穿孔、轧管和定(减)径三个基本变形工艺,其中轧管是确定钢管厚度的主要工序。

本文使用体视显微镜、金相显微镜和扫描电子显微镜分析无缝钢管内表面缺陷的形成原因。

关键词:无缝钢管;表面缺陷;成因引言随着我国经济的不断发展,建筑行业呈现出蓬勃向上的发展趋势,无缝钢管的基本形式趋于多样化,能够更好地应用于建筑生产行业,良好的无缝钢管性能有利于提高房屋建筑的基本质量,成为了现阶段建筑框架结构的主要材料。

无缝钢管自身具有良好的性能,通过焊缝无损检测技术的应用能够充分改善建筑施工当中可能出现的问题,避免了沉降、塌陷等事故的发生,有效地提高了房屋建筑的基本质量。

1无缝钢管的优势无缝钢管的优势如下:①无缝钢管建筑有着较为均匀的钢材质,在实际施工中对精确度要求较高,误差控制严格,有着较高的弹性模量,是一种高质量材料。

②钢材的塑性和韧性较好,应用于建筑工程中能够均衡内部空间受力情况,能够避免荷载过大出现断裂问题。

在无缝钢管中,钢构件占用的面积较小能够将结构总体质量降低,能够将地基压力减小,有助于安全性能的提升。

③在大型建筑群中应用无缝钢管能够节省成本和施工时间,尤其是在工业化和标准化生产后该优势尤其明显。

在无缝钢管安装中,焊接无损检测技术能够对无缝钢管内部问题进行立体化查找,能够将施工中的风险排除,有助于施工水平的提升。

2无缝钢管内表面缺陷的成因2.1热裂纹产生机理如今建筑生产的材料趋向于多样化发展,无缝钢管的使用作为现阶段新型材料的代表性材质,在施工过程中很容易受到多方面因素的影响,稳定的温度有利于提高无缝钢管施工的基本性能。

无缝钢管的热轧工艺常见缺陷总结1. 离层缺陷特征:位于无缝钢管内表面呈纵向分布,呈凸起螺旋状,块状金属分离或破裂状夹层。

产生原因:材质不良造成有非金属夹杂物,残余缩孔或严重疏松。

2. 直道内折缺陷特征:位于无缝管内表面呈纵向分布,呈现对称或单条直线形的折迭有通长,也有局部。

产生原因:芯棒润滑不良,芯棒表面有缺陷或表面附有氧化铁皮,铁屑等使钢管内表面划成沟道,荒管在轧制过程中,在连轧机孔型内过充满。

3. 内孔不规则缺陷特征:位于无缝管内表面呈纵向分布,①有一个或二个相差180°的管壁增厚现象,或在钢管内表面与芯棒分离点处有壁厚增厚状,也称内鼓包。

②钢管内园呈六方形的壁厚不均状,也称内六方。

产生原因:内鼓色:连轧压下量分配或张力选择不当,使金属过充满芯棒选用不当。

内六方:张减孔型与张力参数选择不当,张减机单机架减经或总减径率较大。

4. 管壁收缩缺陷特征:位于钢管内表面上,钢管横向断面最薄处钢管内表面凹陷,壁厚局部变薄,严重的收缩几乎撕破。

产生原因:连轧机延伸过大,钢管在孔型侧壁部分,局部被拉薄连轧机各机架压下调整不当和延伸系数分配不合理。

5. 内轧疤缺陷特征:无缝管内表面纵向呈指甲状结疤、凸起或块状折迭,钢管内表面压痕。

产生原因:芯棒润滑状态不良,造成芯棒局部磨损、损坏、粘金属,顶头严重磨损、粘金属、缺肉或大裂纹穿孔耳子被压在钢管的内壁上。

6. 内折迭缺陷特征:位于无缝管内表面的端部,局部或纵向呈螺旋状半螺旋状或无规律分布的片状折迭。

产生原因:穿孔过程中轧机调整不当,顶头严重磨损,管坯材质不好,芯棒严重损坏。

7. 轧折缺陷特征:位于合金管内表面纵向管壁局部或全长上呈外凹里凸的皱折或在钢管外表面纵向通长有两道对称明显沟痕,一般为直线形,个别为斜线形。

产生原因:连轧荒管外径过大或荒管橢圆度太大,竹节控制强度不够或润滑状态不好,横移装置将连轧荒管碰瘪,连轧机转速错误。

8. 撕破缺陷特征:位于钢管表面纵向上管体呈现不同程度的横向破裂,菱状和椭圆状穿透管体的孔洞。