焊工(中级)第8章电阻焊

- 格式:ppt

- 大小:5.30 MB

- 文档页数:24

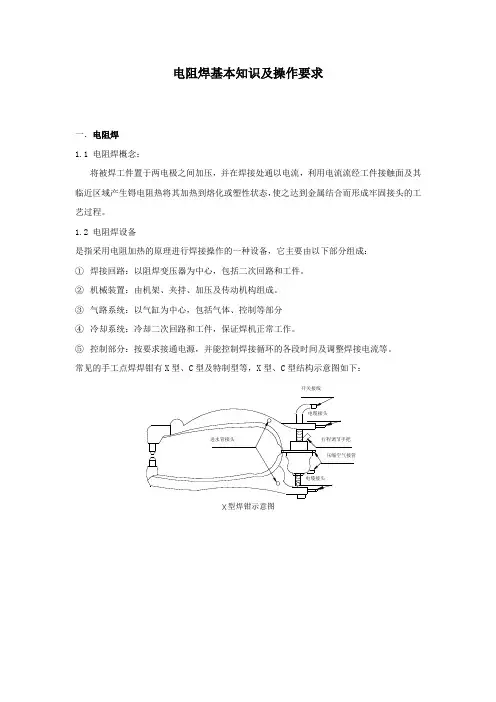

电阻焊基本知识及操作要求一.电阻焊1.1 电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

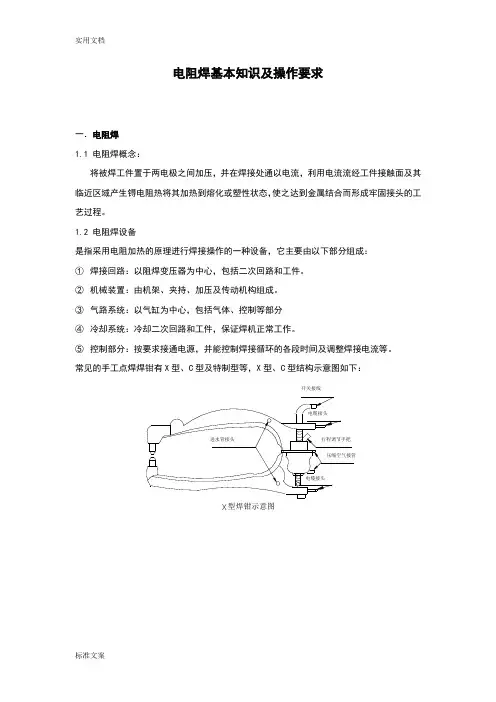

1.2 电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

1.3 电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

1.4 电阻焊的优缺点电阻焊的优缺点(表1)二、点焊2.1 点焊质量的一般要求2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的80%。

电阻焊基本知识及操作要求一.电阻焊电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

电阻焊的优缺点电阻焊的优缺点(表1)点焊质量的一般要求2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的80%。

2.1.2 焊点压痕的凹陷深度应不大于板厚的20%。

电阻焊基本知识及操作要求一.电阻焊电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

电阻焊的优缺点电阻焊的优缺点(表1)点焊质量的一般要求2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的80%。

2.1.2 焊点压痕的凹陷深度应不大于板厚的20%。

一、电阻焊1、定义:电阻焊是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

电阻焊方法共有4种:点焊、缝焊、凸焊、对焊。

点焊:点焊时工件只在有限的接触面上,即所谓“点”上被焊接起来,并形成扁球形熔核;点焊又可分为单点焊和多点焊。

多点焊时,使用两对以上的电极,在同一工序内形成多个熔核。

缝焊类似点焊,缝焊时,工件在两个旋转的滚轮电极间通过后,形成一条焊点前后搭接的连续焊缝凸焊是点焊的一种变形,在一个工件上有预制的凸点,凸焊时一次可在接头处形成一个或多个熔核对焊时两工件端面相接触,经过电阻加热和加压沿整个接触面被焊接起来2、电阻焊优点2.1、熔核形成时始终被塑性材料环包围,融化金属与空气隔绝,冶金过程简单2.2、加热时间短、热量集中,故热影响区小,变形与应力也小,通常在焊后不必安排校正和热处理2.3、不需要焊丝、焊条等填充金属,以及氧、乙炔、氩等焊接材料,焊接成本低2.4、操作简单,易于实现机械化和自动化,改善劳动条件2.5、生产率高,且无噪声及有害气体,在大批量生产中,可以和其他制造工序一起编到组装线上3、电阻焊的基本原理3.1、焊接热的产生及影响产热的因素Q=I2RT 点焊时产生的热量由上式决定,Q——产生的热量(J);I——焊接电流(A);R——电极间的电阻(Ω);T——焊接时间(S)3.1.1、电阻R及影响R的因素:两电极间的电阻包括工件本身电阻、两工件间接触电阻、电极与工件间接触电阻。

当工件和电极以定时,工件的电阻取决于它的电阻率,因此电阻率是被焊材料的重要性能,电阻率高的金属其导热性差,电阻率低的金属导热性好,(如点焊不锈钢时产热易而散热难,点焊铝合金时产热容易散热难,点焊时前者可以用较小电流几千安培后者就必须用很大电流几万安培。

电阻率不仅取决与金属种类还与金属的热处理状态和加工方式有关,通常金属中含合金元素越多电阻率越高;淬火状态的又比退火状态的高,随着温度升高电阻率增高金属融化时的电阻率比融化前高1-2倍。

电阻焊基本知识及操作要求Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT电阻焊基本知识及操作要求一.电阻焊电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

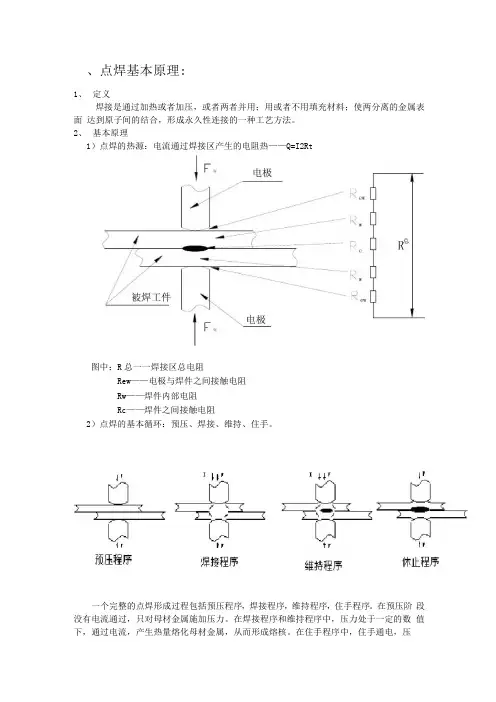

、点焊基本原理:1、定义焊接是通过加热或者加压,或者两者并用;用或者不用填充材料;使两分离的金属表面达到原子间的结合,形成永久性连接的一种工艺方法。

2、基本原理1)点焊的热源:电流通过焊接区产生的电阻热——Q=I2Rt图中:R总一一焊接区总电阻Rew——电极与焊件之间接触电阻Rw——焊件内部电阻Rc——焊件之间接触电阻2)点焊的基本循环:预压、焊接、维持、住手。

一个完整的点焊形成过程包括预压程序,焊接程序,维持程序,住手程序。

在预压阶段没有电流通过,只对母材金属施加压力。

在焊接程序和维持程序中,压力处于一定的数值下,通过电流,产生热量熔化母材金属,从而形成熔核。

在住手程序中,住手通电,压力也在逐渐减小。

预压的作用:在电极压力的作用下清除一部份接触表面的油污和氧化膜,形成物理接触点。

为以后焊接电流的顺利通过及表面原子的结合作好准备。

焊接、维持的作用:其作用是在热和机械(力)的作用下形成塑性环、熔核,并随着通电加热的进行而长大,直到获得需要的熔核尺寸。

住手的作用:其作用是是液态金属(熔核)在压力作用下更好的冷却结晶。

3.1点焊工艺参数及其选择34、住手程序1)点焊焊接参数:焊接电流,焊接时间,焊接压力,、a焊接电流:焊接时流经焊接回路的电流称焊接电流。

对点焊质量影响最大,电流过大产生喷溅,焊点强度下降。

b焊接时间:电阻焊时的每一个焊接循环中,自电流接通到住手的持续时间,称焊接通电时间。

时间长短对点焊质量影响也很大,时间过长,热量输入过多也会产生喷溅,降低焊点强度。

焊接电流和焊接时间是通过控制箱进行控制的,可以利用编程器进行设定。

c电极压力:通过电极施加在焊件上的压力。

当压力过小,易产生喷溅;压力过大时,使焊接区接触面积增大,电流密度减小,熔核尺寸下降,严重时会浮现未焊透的缺陷。

一般认为,在增大电极压力的同时,适当加大焊接电流或者焊接时间以维持焊接加热程度不变。

焊接压力是通过压缩空气产生的,所以点焊时的气压值决定了焊接压力,普通要求的气压为:0.4 -- 0.6Mpad电极头端面尺寸:电极头是指点焊时与焊件表面相接触的电极端头部份。

电阻焊基本知识及操作要求一.电阻焊1.1 电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

1.2 电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

1.3 电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

1.4 电阻焊的优缺点电阻焊的优缺点(表1)二、点焊2.1 点焊质量的一般要求2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的80%。

电阻焊基本知识及操作要求一.电阻焊1.1 电阻焊概念:将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

1.2 电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:注:X型焊钳主要用来焊接水平或基本处于水平位置的工件; C型焊钳主要用来焊接垂直或近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

1.3 电阻点焊操作注意事项:①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。

(不垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。

)②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。

当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。

一般每打400∽450个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽10次后需更换。

)④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

1.4 电阻焊的优缺点电阻焊的优缺点(表1)2.1 点焊质量的一般要求2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的80%。

电阻焊接技术电阻焊是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

点焊时,工件只在有限的接触面上即所谓“点”上被焊接起来,并形成扁球形的熔核。

点焊又可分为单点焊和多点焊。

多点焊时,使用两对以上的电极,在同一工序内形成多个熔核。

缝焊类似点焊。

缝焊时,工件在两个旋转的盘状电极(滚盘)间通过后,形成一条焊点前后搭接的连续焊缝。

凸焊是点焊的一种变型。

在一个工件上有预制的凸点。

凸焊时,一次可在接头处形成一个或多个熔核。

对焊时,两工件端面相接触,经过电阻加热和加压后沿整个接触面被焊接起来。

电阻焊有下列优点:1)熔核形成时,始终被塑性环包围,熔化金属与空气隔绝,冶金过程简单。

2)加热时间短、热量集中、故热影响区小,变形与应力也小,通常在焊后不必安排校正和热处理工序。

3)不需要焊丝、焊条等填充金属,以及氧、乙炔、氩等焊接材料,焊接成本低。

4)操作简单,易于实现机械化和自动化,改善了劳动条件。

5)生产率高,且无噪声及有害气体,在大批量生产中,可以和其他制造工序一起编到组装线上。

但闪光对焊因有火花喷溅,需要隔离。

电阻焊缺点:1)目前还缺乏可靠的无损检测方法,焊接质量只能靠工艺试样和工件的破坏性试验来检查,以及靠各种监控技术来保证。

2)点、缝焊的搭接接头不仅增加了构件的重量,且因在两板间熔核周围形成夹角,致使接头的抗拉强度和疲劳强度较低。

3)设备功率大,机械化自动化程度较高,使设备成本较高、维修较困难,并且常用的大功率单相交流焊机不利于电网的正常运行。

随着航空航天、电子、汽车、家用电器等工业的发展,电阻焊起来越受到社会的重视,同时,对电阻焊的质量也提出了更高的要求。

可喜的是,我国微电子技术的发展和大功率可控硅、整流器的开发,给电阻焊技术的提高提供了条件。

目前我国已生产了性能优良的次级整流焊机。

由集成元件和微型计算机制成的控制箱已用于新焊机的配套和老焊机的改造。