冲压复习知识点

- 格式:doc

- 大小:226.00 KB

- 文档页数:9

1.冲压:利用冲压模具安装在压力机或其他设备上,对材料施加压力,使其产生分离或塑性变形,从而获得一定形状和尺寸零件的一种加工方法.2.冲压工艺特点:○1便于实现自动化,生产率很高,操作简便.○2获得的零件一般无需进行切削加工,故节省能源和材料.○3产品尺寸稳定,互换性好.○4产品壁薄,质量轻,刚度好,可以加工复杂零件.3.冲压加工的三要素:合理的冲压工艺、先进的模具、高效的冲压设备。

4.三要素决定冲压质量、精度和生产效率的关键因。

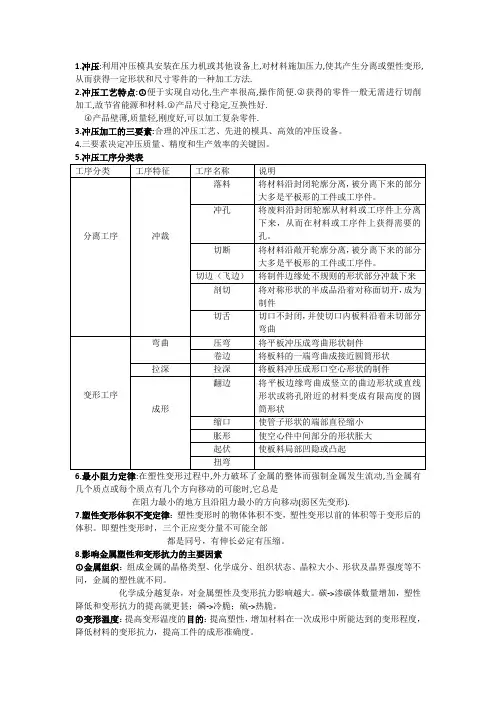

5.冲压工序分类表工序分类工序特征工序名称说明分离工序冲裁落料将材料沿封闭轮廓分离,被分离下来的部分大多是平板形的工件或工序件。

冲孔将废料沿封闭轮廓从材料或工序件上分离下来,从而在材料或工序件上获得需要的孔。

切断将材料沿敞开轮廓分离,被分离下来的部分大多是平板形的工件或工序件。

切边(飞边)将制件边缘处不规则的形状部分冲裁下来剖切将对称形状的半成品沿着对称面切开,成为制件切舌切口不封闭,并使切口内板料沿着未切部分弯曲变形工序弯曲压弯将平板冲压成弯曲形状制件卷边将板料的一端弯曲成接近圆筒形状拉深拉深将板料冲压成形口空心形状的制件成形翻边将平板边缘弯曲成竖立的曲边形状或直线形状或将孔附近的材料变成有限高度的圆筒形状缩口使管子形状的端部直径缩小胀形使空心件中间部分的形状胀大起伏使板料局部凹隐或凸起扭弯6.最小阻力定律:在塑性变形过程中,外力破坏了金属的整体而强制金属发生流动,当金属有几个质点或每个质点有几个方向移动的可能时,它总是在阻力最小的地方且沿阻力最小的方向移动(弱区先变形).7.塑性变形体积不变定律:塑性变形时的物体体积不变,塑性变形以前的体积等于变形后的体积。

即塑性变形时,三个正应变分量不可能全部都是同号,有伸长必定有压缩。

8.影响金属塑性和变形抗力的主要因素○1金属组织:组成金属的晶格类型、化学成分、组织状态、晶粒大小、形状及晶界强度等不同,金属的塑性就不同。

化学成分越复杂,对金属塑性及变形抗力影响越大。

冲压--是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压模具--在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

在冲压零件的生产中,合理的冲压成形工艺、先进的模具、高效的冲压设备是必不可少的三要素,如图1.1.1所示.冲压加工的特点:由于冷冲压加工具有上述突出的优点,因此在批量生产中得到了广泛的应用,在现代工业生产中占有十分重要的地位,是国防工业及民用工业生产中必不可少的加工方法。

1.冲压生产率高和材料利用率高;自动送料高速冲压2.生产的制件精度高、复杂程度高、一致性高;电机定、转子3.模具加工精度高、技术要求高、生产成本高。

电机定、转子复合模冲压成形加工必须具备相应的模具,而模具是技术密集型产品,其制造属单件小批量生产,具有难加工、精度高、技术要求高、生产成本高(约占产品成本的10%~30%)的特点。

所以,只有在冲压零件生产批量大的情况下,冲压成形加工的优点才能充分体现,从而获得好的经济效益。

冲压加工因制件的形状、尺寸和精度的不同,所采用的工序也不同。

根据材料的变形特点可将冷冲压工序分为分离工序和成形工序两类。

分离工序——是指坯料在冲压力作用下,变形部分的应力达到强度极限σb以后,使坯料发生断裂而产生分离。

分离工序主要有剪裁和冲裁等。

成形工序——是指坯料在冲压力作用下,变形部分的应力达到屈服极限σs,但未达到强度极限σb,使坯料产生塑性变形,成为具有一定形状、尺寸与精度制件的加工工序。

成形工序主要有弯曲、拉深、翻边、旋压等。

有关冲压工序的详细分类与特征,见表1.1.1和表1.1. 2。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

冲压基础必学知识点

冲压是指将金属板料通过冲压设备进行加工,以得到所需形状和尺寸

的零部件或成品。

以下是冲压基础必学的知识点:

1. 冲压工艺:冲压工艺包括模具设计、模具加工、冲裁、弯曲、拉伸等。

了解和掌握冲压工艺可以提高产品质量和生产效率。

2. 材料选择:冲压加工可使用的材料包括钢板、铝板、黄铜等。

根据

产品的要求和应用场景选择合适的材料,可以提高产品的耐磨性、强

度和耐腐蚀性。

3. 模具设计:模具是冲压加工的关键工具,其设计要考虑到产品的形状、尺寸和材料特性。

模具的设计应遵循原则,如最小化材料的损耗、提高生产效率和降低成本等。

4. 冲床操作:冲床是冲压加工的主要设备,操作冲床需要掌握安全注

意事项和操作规程。

了解冲床的性能和参数,可以更好地控制冲压加

工的质量和效率。

5. 金属材料力学性能:冲压过程中,需要了解材料的力学性能,如屈

服强度、延伸率、断裂韧性等。

了解材料的力学性能有助于选择合适

的材料和预测冲压过程中可能出现的问题。

6. 表面处理:冲压产品的表面处理可以提高其美观性、耐腐蚀性和耐

磨性。

常见的表面处理方法包括镀锌、喷涂、电镀等。

7. 质量控制:冲压加工中,需要进行质量控制来确保产品的质量符合

要求。

质量控制的方法包括检验、抽样等。

8. 环境保护:冲压过程中会产生废水、废气和废渣等污染物,需要采取相应的环保措施来避免对环境造成负面影响。

以上是冲压基础必学的知识点,通过学习和掌握这些知识,可以提高冲压加工的技术水平和生产效率。

第一章1.什么是冲压?要素有哪些?概念:利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压加工通常是在室温下进行,故称冷冲压要素:冲压材料、先进的冲压工艺与模具、高效的冲压设备!.冲压成形特点优点:①制件复杂废料少;②精细光滑互换好;③刚度较高节省料;④易于控制效率高;⑤大批生产成本低。

缺点:单件小批量生产、精度高、技术要求高,技术密集,要求板材有良好的冲压成形性能,制造成本高。

生产中有噪声。

所以,冲压成形适宜批量生产。

冲压模在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备,称为冲压模具(俗称冲模)。

冲压模具重要性冲模一种特殊工艺装备,简称工装。

冲模与冲压件有“一模一样”的关系。

冲模没有通用性。

冲模是冲压生产必不可少的工艺装备,决定着产品的质量、效益和新产品的开发能力。

冲模的功能和作用、冲模设计与制造方法和手段,决定了冲模是技术密集、高附加值型产品。

2.冲压工序分为哪两类?它们的主要不同是什么?分离工序:即冲裁工序是指使板料按一定的轮廓线断裂分离而获得一定形状、尺寸的冲压件的工序。

分离工序主要有冲孔、落料、切断、切舌、切边、剖切、整修及精冲等。

成形工序:冲压成形时,变形材料内部的等效应力超过屈服极限,但未达到强度极限,使材料产生塑性变形,从而成形零件。

成形工序主要有弯曲、拉深、成形、冷挤压等。

在实际生产中,一个零件的最终成形,往往可能有几个不同工序的组合。

单工序模:指在冲压的一次行程过程中,只能完成一个冲压工序的模具。

级进模:指在冲压的一次行程过程中,在不同的工位上同时完成两道或两道以上冲压工序的模具。

复合模:指在冲压的一次行程过程中,在同一工位上同时完成两道或两道以上冲压工序的模具。

第二章1.什么是金属塑性?什么是塑性变形?塑性:金属在外力作用下,能稳定的产生永久变形的能力,不可逆性塑性变形:金属在外力的作用下产生形变,当施加的外力撤除或消失后金属不能恢复原状的一种物理现象。

冲压基础知识一、冲模有关术语1.1、冲压工序术语1、下料:将材料沿封闭轮廓分离的一种冲压工序,被分离的材料成为工件或工程料片。

2、冲孔:将废料沿封闭轮廓从材料或工程料片上分离的一种冲压工序,在材料或工程料片上获得所需要的孔。

3、切舌:将材料沿敞开轮廓局部而不是全部分离的一种冲压工序,被局部分离的材料,具有工件所要求的一定位置,不在位于分离前所处的平面上。

4、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工程料片,即无废料下料。

5、切边:利用冲模修切工程料片的边缘,使之具有一定直径、一定高度或一定外形尺寸的一种冲压工序。

包括平面切边和旋切。

6、冲裁:利用冲模使部分材料或工程料片与另一部份材料、工件或工程料片分离的一种冲压工序。

包括下料、冲孔、切舌、切断、切边等工序。

7、折弯:利用压力迫使材料产生塑性变形,从而被弯成有一定曲率、一定角度形状的一种冲压工序。

8、压平:利用压力迫使材料产生塑性变形,从而使折弯的竖边反方向打平到折弯前的平行平面上,形成双层材料从而去除了锐边。

9、成形:依靠材料流动而不是依靠材料分离使工程料片改变材料形状和尺寸的冲压工序的统称。

10、半剪:用冲子挤入工程料片的一面,迫使材料流入对面凹坑以形成凸成的一种冲压工序。

11、压线:强行局部排挤材料,在工程料片上面挤出一条沟槽,以利于折弯、成形确保工程料片精度的一种冲压工序。

12、压毛边:强行局部排挤材料,从而使工程料片冲裁毛刺去除的一种冲压工序。

13、抽牙:沿内孔周围将材料翻成侧立凸起的一种冲压工序。

14、抽凸:强行局部材料参与变形,而其他材料不产生明显的塑性流动,从而成形出低浅的凸包的一种冲压工序。

15、铆合:使两部分材料结合成一个整体的一种冲压工序。

(它包括工件自铆和多个工件对铆)16、压印:强行局部排挤材料,在工序件表面形成浅凹花纹、图案、文字或符号等一种冲压工序,被压印表面的背面并无对应浅凹和凸起。

17、整形:依靠材料流动,少量改变(工序件)形状和尺寸,以保证工件精度的一种冲压工序。

冲压知识点总结1. 冲压加工的基本工艺过程冲压加工的基本工艺过程包括裁剪、冲孔、弯曲、拉伸、压边等几个主要步骤。

在具体的加工过程中,需要根据所需的零部件形状和尺寸设计相应的模具,然后通过模具对金属板进行塑性变形,最终得到所需的零部件。

2. 冲压加工的材料选择在冲压加工中,常用的金属材料包括冷轧钢板、热轧钢板、不锈钢板、铝合金板等。

对于不同的材料,需要根据其特性选择合适的冲压工艺,以保证加工质量和效率。

3. 冲压模具的设计与制造冲压模具是冲压加工中的关键设备,其设计与制造的质量直接影响着零部件的加工质量和生产效率。

在冲压模具的设计过程中,需要考虑零部件的结构特点、材料的加工性能、模具的寿命等因素,以确保模具具有良好的加工性能和经济性。

4. 冲压加工的工艺控制冲压加工的工艺控制包括冲裁尺寸控制、模具使用寿命控制、冲压变形控制等内容。

在加工过程中,需要根据零部件的要求对加工工艺进行严格控制,以保证零部件的尺寸精度和表面质量。

5. 冲压加工中的常见问题与解决方法在实际的冲压加工过程中,可能会出现一些常见的问题,如材料开裂、模具磨损、工艺不稳定等。

针对这些问题,需要采取相应的解决方法,如对材料进行预处理、加强模具维护、优化工艺参数等措施。

6. 冲压加工的发展趋势随着科技的不断进步和行业的不断发展,冲压加工技术也在不断创新和发展。

未来,冲压加工技术将更加注重智能化、柔性化和自动化,以满足生产需求的个性化和定制化。

总之,冲压加工作为一种重要的金属加工工艺,对于制造行业具有重要意义。

掌握冲压加工的基本知识点,对于提高加工质量和效率具有重要作用。

希望以上介绍对您有所帮助。

冲压知识点总结冲压,这可是个挺有意思的工业领域呢!咱先来说说冲压的基本原理。

就好比你用力去压一块面团,让它变成你想要的形状,冲压也是这么个道理,只不过压的不是面团,而是各种金属板材。

你想想,把一块平平无奇的板材,通过强大的压力和模具,一下子变成汽车的外壳、手机的零部件,这多神奇啊!冲压的模具那可是关键中的关键。

这模具就像是给金属板材“整形”的工具,模具设计得好,冲压出来的零件就又精准又漂亮。

要是模具出了问题,那可就像厨师拿着钝刀做菜,费劲又做不出好成果。

再说说冲压的工艺类型,有分离工序和成形工序。

分离工序就像是把一个大蛋糕切成小块,比如落料、冲孔,把多余的部分去掉。

而成形工序呢,则是把材料变成各种形状,像弯曲、拉深,让板材发生变形。

这就好比捏橡皮泥,想捏成啥样就捏成啥样。

还有啊,冲压过程中的压力可不能小瞧。

压力不够,板材不听话,形状出不来;压力太大,板材又可能被压坏,这可真是个需要精准把握的事儿,就像骑自行车,力度得恰到好处才能平稳前行。

在冲压的材料选择上也有讲究。

不同的材料,性能不一样,有的硬度高,有的延展性好。

选对了材料,冲压效果才能事半功倍。

这就跟选鞋子一样,得合脚才能走得舒服。

而且,冲压的设备也很重要。

好的设备就像是得力的助手,干活又快又好。

要是设备不给力,三天两头出故障,那可真是让人头疼。

冲压后的质量检测也不能马虎。

这就好比考试结束后的检查,看看有没有瑕疵、尺寸对不对。

要是不仔细检查,有问题的零件流出去,那可就麻烦大了。

总之,冲压这门学问,处处都有讲究。

要想做好冲压工作,就得像对待宝贝一样,精心设计模具,选对材料和设备,严格控制压力,认真进行质量检测。

只有这样,才能冲压出高质量的零件,为各种产品添彩!。

1.冲压件按质量等级划分可分为外表件和内板件两大类。

外表件为用户可以直接看到,接触到的冲压件。

内板件不能为用户直接看到,或必须打开车身部件才能看到的冲压件。

2.内板件常见的质量缺陷有:开裂,暗伤(指缩颈,变薄处料厚低于材料厚度的70%,由于测量比较麻烦,通常靠目测和经验多看多学判断),起皱,叠料,拉毛(拉伤),毛刺过大,变形,少孔等。

3.暗伤,指缩颈,变薄处料厚低于材料厚度的70%,由于测量比较麻烦,通常靠目测和经验多看多学判断。

4.起皱的危害,A,在模具型腔内摩擦,生热,易导致模具拉伤,降低其使用寿命B.焊接搭接面的起皱,易导致焊接强度降低,出现虚焊现象。

5.拉伤,危害:A模具拉伤,降低其寿命B.易引起缩颈破裂的产生。

6.毛刺的危害A磨损劳保手套,安全隐患B与磨具磨擦,产生的铁屑,或导致划伤,压伤,凸点等表面缺陷C翻边处的过大毛刺易导致翻遍开裂D影响焊装后的包边质量E涂装后,毛刺脱落,易产生腐蚀。

7.外表件,常见缺陷有压痕,麻点,凸包,凹陷,划伤,油痕,波浪,变形,不顺(光顺性)等8.麻点产生原因有:A材料原因,板材脏,镀锌板锌粉粉脱落B模具原因,型腔脏,落料后的毛刺,模具镀铬脱落,或表面拉毛C设备原因,吸盘或压力工作台面不干净D厂房环境原因,环境中产生的细沙或灰尘,打磨后的粉尘。

9.麻点其实就是凸点,如果大到一定程度,为了加以区别,习惯上称之为凸包10.凹陷产生的原因,模具没研配到位,拉延油使用过多等11.外板件常用的检测方法有:目视检查,涂油后灯光检查(荧光检测台),触摸,油石打磨。

12.冲压件常见的缺陷有:冲裁件的变形、毛刺等;弯曲件的裂口、翘曲、表面擦伤、角变形等。

拉深件的凸缘皱折、拉深壁起皱、拉深壁损伤、拉裂等;翻边裂纹、胀形不匀等。

弯曲件(冲压件)常见缺陷有:形状与尺寸不符、弯裂、表面擦伤、挠度和扭曲等。

颈缩开裂、起皱、毛刺、回弹成形类缺陷:成形不充分刚性差、滚线、棱线突起起伏不顺、拉毛(冲击线滑移线)、拉伸应变痕(橘皮)、翻边压弯角度高度偏差、硌伤、坑包麻点、起皱、颈缩开裂、回弹、划伤、整形不到位(圆角等)、弯曲外层开裂内层起皱(厚板)。