凝胶注模成型工艺制备高强度的氧化铝陶瓷

- 格式:doc

- 大小:698.00 KB

- 文档页数:5

氧化铝陶瓷凝胶注模成型(辽宁科技大学装备制造学院无机非金属材料工程2010级1班王聪) 摘要氧化铝陶瓷尤其是工程陶瓷不仅是国民经济发展的重要材料,同时长期以来也是高附加值产品。

从近半个世纪陶瓷研究的发展来看,陶瓷研究热点经历了从烧结到粉体,直到近来的成型技术。

凝胶注模成型是胶态成型的一种,由陶瓷粉体和水基单体溶液组成的浆料注入模具,原位聚合固化粉体成胶体,在未干燥之前脱模,干燥,素烧。

凝胶注模成型在现在尤显瞩目,因为其成型的添加剂都是有机物并且在素烧后并不会留下任何明显的杂质而且它能很快被改进用于新材料和新的应用。

1 氧化铝陶瓷氧化铝陶瓷又称刚玉瓷,是用途最广泛、原料最丰富、价格最便宜的一种高温结构陶瓷。

工业上所指的氧化铝陶瓷一般是以α-- A12O3为主晶相的陶瓷材料。

根据A12O3含量和添加剂的不同,有不同系列的氧化铝陶瓷,例如根据A12O3含量的不同有75瓷、85瓷、95瓷和99瓷等;根据其主晶相的不同又可分为莫来石瓷、刚玉一莫来石瓷和刚玉瓷;根据添加剂的不同又分为铬刚玉、钦刚玉等,各自对应不同的应用范围和使用温度。

[1]1.1 晶体结构在所有温度下,。

α-- A12O3是热力学上稳定的A12O3晶形,除此之外,氧化铝的其它多种同素异构体主要有:日β--A1203、α-- A12O3等,在高温将几乎全部转化为α-- A12O3。

α-- A12O3属于结构紧密、活性低、高温稳定、电学性能好,具有良好的机电性能。

β--A1203属立方尖晶石结构,氧原子为面心立方,铝原子填充在间隙中。

β--A1203密度低,机械性能差,高温不稳定,在自然界不存在。

可以利用其松软结构制造固体电介质材料。

γ--A1203是一种A1203含量很高的多铝酸盐矿物,它的化学组成可以近似地用RO·6A1203和R2O·11A12O3来表示(RO指碱土金属氧化物,R2O指碱金属氧化物)。

其结构有碱金属或碱土金属离子如[NaO]-层和[Al11O12]+类型尖晶石单元交叠堆积而成,氧离子排列成立方密堆积,N+完全包含在垂直于C轴的松散堆积平面内,在这个平面内可以很快扩散,呈现离子型电导。

氧化铝陶瓷凝胶注模成型工艺研究摘要:本文就氧化铝陶瓷凝胶注模成型工艺在金属腐蚀、传热特性、机械性能、表面粗糙度等方面进行了研究。

在金属腐蚀方面,结果显示凝胶注模成型工艺可以有效降低金属腐蚀。

在传热性能方面,氧化铝陶瓷凝胶注模成型工艺表现出更高的传热系数,改善了凝胶成型物体的导热性能。

在机械性能方面,氧化铝陶瓷凝胶注模成型工艺的抗压强度和抗拉伸强度也都达到了合理的水平。

最后,表面粗糙度方面,氧化铝陶瓷凝胶注模成型工艺能够有效地降低表面粗糙度,从而提高凝胶成型物体的质量。

综上所述,氧化铝陶瓷凝胶注模成型工艺具有良好的性能和可靠性,可以在各种行业中得到广泛应用。

关键词:氧化铝陶瓷胶模型1.言氧化铝陶瓷凝胶注模成型工艺是一种新型的加工工艺,它利用塑胶结构的特点,将特定的合金材料以比较薄的层状进行加工,从而生产精密的塑料零件。

在金属零件制造中,氧化铝陶瓷凝胶注模成型工艺已经非常普遍,由于其具有优良的金属腐蚀性能、优良的传热性能、良好的机械性能和低的表面粗糙度,因此得到了广泛的应用。

由于氧化铝陶瓷凝胶注模成型工艺的广泛应用,它在金属腐蚀、传热特性、机械性能、表面粗糙度等方面的性能和效果也受到了科学界的广泛关注。

因此,本文将就其在上述方面的性能和效果进行研究和分析,以期为科学研究者和实际应用者提供一定的参考。

2.料和方法2.1料本文研究的氧化铝陶瓷凝胶注模成形工艺的材料是由90%的玻璃纤维增强的氧化铝陶瓷注射成形模塑料(GFRC)。

2.2法本文使用由氧化铝陶瓷凝胶注射成形模塑料(GFRC)制作的样品,运用金属腐蚀试验、传热性能实验、机械性能测试和表面粗糙度测定等方法,对氧化铝陶瓷凝胶注模成型工艺的性能和效果进行研究和分析。

3.果和讨论3.1属腐蚀从金属腐蚀方面来看,氧化铝陶瓷凝胶注模成型工艺可以有效地降低金属腐蚀。

在实验条件下,注模成型工艺的金属腐蚀率可以达到0.6%,远低于传统金属注射成型工艺(约为10%),其优势是显而易见的。

先进陶瓷及其制备技术举例

1. 先进陶瓷材料:先进陶瓷是指在结构、性能、制备工艺等方面具有较高水平的陶瓷材料。

例如,氧化铝陶瓷、氮化硅陶瓷、碳化硅陶瓷等。

2. 先进陶瓷制备技术:先进陶瓷的制备技术包括多种方法,如烧结、凝胶注模成型、溶胶凝胶法、等离子烧结法等。

举例来说,利用凝胶注模成型技术可以制备出复杂形状的陶瓷器件,如微型传感器、微型电子器件等。

该技术通过将陶瓷粉末与有机物混合,形成可塑性较好的凝胶,再通过注射成型、凝胶烧结等步骤获得所需形状的陶瓷器件。

等离子烧结技术是一种高温处理技术,通过利用等离子体的高温和高能粒子的作用,使陶瓷材料在短时间内高温烧结,从而实现陶瓷材料的致密化和改善其性能。

这种技术常用于制备高纯度、高密度的陶瓷材料,如氧化铝陶瓷、氮化硅陶瓷等。

这些先进陶瓷及其制备技术的应用可以在高温、高压、耐腐蚀、绝缘等领域发挥重要作用,如航空航天、电子器件、化工等行业。

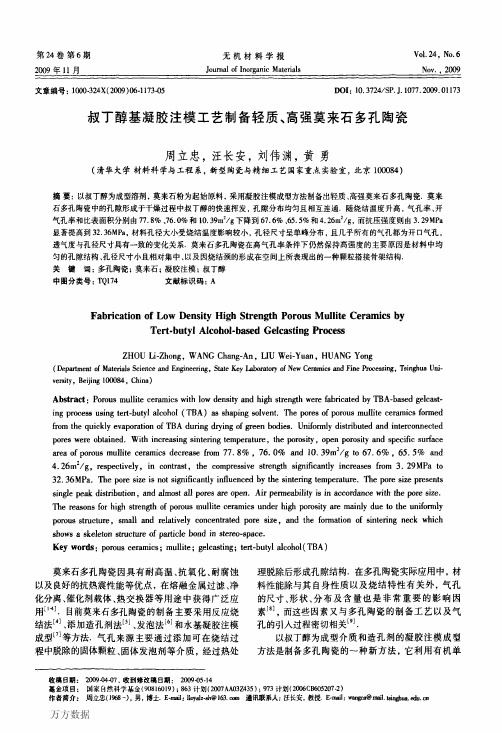

万方数据 万方数据第6期周立忠,等:叔丁醇基凝胶注模工艺制备轻质、高强莫来石多孔陶瓷1175图1不同烧结温度条件下莫来石多孔陶瓷的微观结构Fig.ISEMmicrographsofthefracturedsurfacesandporesizedistributionofporousmulliteceramicssinteredatdifferenttemperatures(a)1250'E;(b)1300。

C;(c)1350。

C;(d)1400"C;(e)1450':E;(f)Poresizedistribution图2TBA基凝胶注模工艺制备莫来石多孔陶瓷的结构示意图Fig.2SchematicdrawingofporousmulliteceramicsbyTBAbased—gelcasting表1叔丁醇和水的物理性能Ⅲ】Table1PhysicalpropertiesofTBAandwater[10】…/(D等,,睾s蒜‘篇Surfacete冀nsion度与气孔率的关系曲线,依据公式(1)的表示方法,通过公式拟合,其b值为16.8,远远高于目前所报道的莫来石、碳化硅/堇青石等多孔陶瓷的b值(二者的b值分别为6和4.8)‘14J5。

,这表明在本试验气孑L率范围内,气孔率的微小改变将会引起材料强度的急剧变化,这将有利于在气孔率下降较小的前提下获得更高的强度.Atisivan等¨钊采用熔融沉积工艺,以氧化镁为烧结助剂,制备了孑L径尺寸为150~400斗m的莫来石多孔陶瓷,在气孔率为40%时,压缩强度约为30MPa.Kim等Ⅲ3以添加氧化铝的聚氧硅烷为原料,制备出孔径小于201xm的莫来石多孔陶瓷,当气孔率为40%和65%时,压缩强度分别为60MPa和15MPa.与文献[16.17]相比,本试验采用叔丁醇基凝胶注模成型方法制备莫来石多孔陶瓷,在相似强度或在相似气孔率条件下能够获得更高的气孔率或更高的强度,结合图1的微观结构观察结果,分析认为其主要原因为:(1)均匀分布的孔隙结构.这种均匀的孔隙 万方数据 万方数据 万方数据。

氧化铝陶瓷制作工艺氧化铝陶瓷是一种具有高强度、高硬度、高稳定性和高化学稳定性的特殊陶瓷材料。

其制作工艺包括原料制备、成型、烧结和后处理。

以下是详细的制作工艺过程。

1. 原料制备氧化铝陶瓷的主要原料是高纯度氧化铝,其纯度要求高达99.99%以上。

其次还需要一些助剂,如结合剂、流变剂和添加剂等。

在原料制备中,首先将高纯度氧化铝粉末加入到一定比例的溶液中,调整其PH值和比例,使之成为可流动的泥浆状物质。

然后将助剂加入其中,进行充分混合和静置。

2. 成型氧化铝陶瓷的成型方式有多种,包括注塑成型、挤出成型和压制成型等。

其中,注塑成型是最为常用的成型方式。

在注塑成型过程中,先将制备好的氧化铝泥浆注入注塑机中,经过一定的压力和形状模具的作用,使之成形。

形成的坯料亦称为瓷坯,是之后烧结的主要原料。

3. 烧结瓷坯在烧结过程中,需将其加热到相应的高温下,使其颗粒间的空隙逐渐消失,颗粒间发生熔合,形成致密的陶瓷结构。

烧结温度一般在1500℃以上,而烧结时间则根据实际需要进行调整。

在烧结过程中,温度升高时,会逐渐发生晶粒长大和结晶化的过程,从而提高氧化铝陶瓷的密度、结晶度和力学性质。

4. 后处理烧结后的氧化铝陶瓷需要进行后处理,以达到期望的性能和外观效果。

后处理包括去毛刺、打磨、抛光、阳极氧化等。

去毛刺是一项必要过程,可去除瓷坯表面的毛刺和毛发,使其表面更加光滑。

打磨和抛光则可将瓷坯表面的粗糙度和凹凸不平处处理,使之表面更加平滑细腻。

而阳极氧化则是为了提高氧化铝陶瓷的耐腐蚀性和色泽度。

总的来说,氧化铝陶瓷的制作工艺不仅要求原料的纯度和质量,还需要严格控制成型、烧结和后处理等各个环节的工艺参数。

只有如此,才能生产出高品质的氧化铝陶瓷产品。

凝胶剂制备氧化铝多孔陶瓷工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!氧化铝多孔陶瓷作为一种重要的功能陶瓷材料,在目前的工业生产和科研领域得到了广泛的应用。

氧化铝与氧化镁陶瓷基板导言氧化铝与氧化镁陶瓷基板是一种常见的陶瓷基板材料,具有优异的性能和广泛的应用领域。

本文将重点介绍氧化铝与氧化镁陶瓷基板的特点、制备方法以及应用领域。

一、氧化铝陶瓷基板1. 特点氧化铝陶瓷基板是一种高温陶瓷材料,具有优良的绝缘性能、高硬度和良好的耐腐蚀性。

它具有良好的导热性能和机械强度,能够在高温下稳定工作。

此外,氧化铝陶瓷基板还具有较低的热膨胀系数和优异的耐热冲击性能,能够满足各种严苛的工作环境要求。

2. 制备方法氧化铝陶瓷基板的制备方法主要包括烧结法和凝胶注模法。

烧结法是将氧化铝粉末制备成坯体,然后在高温下进行烧结,使其形成致密的陶瓷基板。

凝胶注模法是将氧化铝粉末与有机溶剂混合形成胶体,然后通过注模、干燥和烧结等工艺制备成陶瓷基板。

3. 应用领域氧化铝陶瓷基板广泛应用于电子、电气、光学和化学领域。

在电子领域,氧化铝陶瓷基板常用作高功率电子元器件的散热基板,如功率模块、LED封装等。

在光学领域,氧化铝陶瓷基板常用于激光器、光纤通信等器件的基座。

此外,氧化铝陶瓷基板还可以用于化学反应器、高温炉等工业设备的陶瓷隔热层。

二、氧化镁陶瓷基板1. 特点氧化镁陶瓷基板是一种具有优异绝缘性能、高热导率和良好机械强度的陶瓷材料。

它具有良好的耐高温性能和耐腐蚀性,能够在高温、酸碱等恶劣环境下稳定工作。

此外,氧化镁陶瓷基板还具有较低的热膨胀系数和优异的耐热冲击性能,能够满足各种特殊工况的要求。

2. 制备方法氧化镁陶瓷基板的制备方法主要包括烧结法和凝胶注模法。

烧结法是将氧化镁粉末制备成坯体,然后在高温下进行烧结,使其形成致密的陶瓷基板。

凝胶注模法是将氧化镁粉末与有机溶剂混合形成胶体,然后通过注模、干燥和烧结等工艺制备成陶瓷基板。

3. 应用领域氧化镁陶瓷基板广泛应用于电子、电气、光学和化学领域。

在电子领域,氧化镁陶瓷基板常用作高频电子元器件的基座,如微波电路、天线等。

在光学领域,氧化镁陶瓷基板常用于激光器、光纤通信等器件的基座。

氧化铝陶瓷注凝成型的研究作者:吴洋李文杰来源:《佛山陶瓷》2016年第06期摘要:本实验探究了氧化铝陶瓷注凝成型工艺,综合分析了分散剂和浆料的固相含量对氧化铝陶瓷浆料粘度的影响,实验证明:当分散剂的加入量为0.6%,浆料的固相含量为50%时,浆料适宜注浆,得到的陶瓷产品颗粒分布均匀,结构致密。

关键词:氧化铝;分散剂;固含量;注凝成型1 引言氧化铝陶瓷具有高硬度、耐腐蚀、耐磨损以及良好的机械性能而被广泛地运用到各行业中,但是传统的成型工艺如等静压成型、注浆成型在制造一些大尺寸、形状复杂的陶瓷制品时比较困难,生坯的强度低,不利于产品的后续加工。

热压铸成型虽然能够制备一些形状复杂的陶瓷类制品,但是这种成型工艺复杂,耗能也高,热压铸成型工艺中,要将石蜡等有机塑性剂与陶瓷粉料均匀混合,在排蜡的过程中,石蜡不完全燃烧、高温裂解的低碳低氢物质、反应不完全的碳等等造成了大量的空气污染,所需要能耗也巨大,这与国家制定的节能减排战略是相悖的。

因此,寻求新的成型工艺来制备高性能陶瓷势在必行。

注凝成型的出现[1-4]为解决这种问题提供了一种选择,该工艺是首先制备高浓度低粘度的浆料,之后注模,然后通过加入的引发剂和催化剂,控制一定的温度,引发有机单体聚合,使得浆料原位凝固成型,形成具有一定强度的三维网状结构的生坯,生坯经过脱模之后,干燥、排胶,然后烧结得到制品。

该技术创造性地将陶瓷工艺和聚合物有机化学结合在一起,开创了高分子聚合交联成型的先例。

其特点在于:1)工艺简单;2)素坯均匀性好,强度高易于加工;3)该工艺过程对模具无要求,坯体收缩小,适用于成型大尺寸,形状复杂的陶瓷制品;4)烧结后的陶瓷致密,均匀性好,性能优异,所加入的高分子在高温下热分解掉,不会残留杂质。

目前,这一工艺已运用于各种复杂陶瓷制品的研究工作,已开创出较多的陶瓷注凝成型体系,如丙烯酰胺体系,羟基甲基丙烯酰胺体系等等。

随着技术的不断完善,注凝成型[5-7]也会渐渐成为一种重要的陶瓷材料成型方法。

凝胶注模成型工艺制备高强度的氧化铝陶瓷江润峰(苏州大学材料学院,苏州215021)摘要:本文以氧化铝陶瓷为例,研究探讨了凝胶注模成型工艺中制备低粘度、高固相含量浓悬浮体的关键技术;讨论分散剂因素对粘度的影响;不同固相含量对坯体的强度的影响。

关键词:凝胶注模;氧化铝;成型工艺1前言陶瓷材料成型工艺是制备复杂形状部件的关键环节,其对降低陶瓷零件生产成本、提高陶瓷材料性能及其可靠性起重要作用。

随着航天、航空、机械、化工等行业的发展,对陶瓷材料的性能要求越来越高。

凝胶注模成型技术是90年代初美国橡树岭国家重点实验室Mark A,Janney教授等人提出的[1]。

它首次将传统陶瓷工艺和聚合物化学有机结合起来,开创了在陶瓷成形工艺中利用高分子单体聚合进行成形的技术[2]。

与传统的工艺相比有其独特的优越性:1)可使用于复杂的部件成型2)坯体的强度高,生坯即可加工成一定得形状。

3)坯体比较均匀。

其工艺过程如图1所示:图1 凝胶注模成型工艺过程Fig.1 The flowing chart of gelcasting forming process2实验2.1原料及反应体系的选择α- Al2O3粉提纯度为99.9%,平均粒径1.4µm,丙烯酰胺(AM)为有机单体,N-N 亚甲基双丙烯酰胺(MBAM)为交联剂,过硫酸胺(APS)为引发剂;聚丙稀酸胺(PMAA-NH4)为分散剂;四甲基乙二胺(TEMED);分析纯氨水来调节pH。

本实验选择丙烯酰胺为有机单体,亚甲基双丙烯酰胺为交联剂,两者在水中搅拌后均可溶。

凝胶注模成型工艺要求单体在一定条件下形成交联大分子,形成聚合物的反应类型有聚合和缩聚两种形式,由于缩聚反应有小分子如水分子产生,而本实验要求原位聚合形成有一定形状和强度的固状坯体,要求尽量减少水份,因此采用聚合反应。

本实验选择引发剂APS和催化剂TEMED的催化体系,可通过控制温度、APS与TEMED的量、分散剂等有效控制反应速度。

2.2反应步骤1) 将有机单体AM、交联剂MBAM 以AM:MBAM=20:1比例溶于水,再加入一定量分散剂PMAA-NH4 配置成溶液;2) 在溶液中加入高固相含量粉料,将其放置行星球磨机中球磨至浆料具备一定流动性;3) 加入引发剂过硫酸胺搅拌均匀再加催化剂四甲基乙二胺搅拌后注入模具中。

模具温度升高,有机单体发生聚合,浆料形成凝胶体。

当反应停止,温度冷却后,脱模;4) 在设定的干燥制度下干燥后,放入高温炉中进行排胶烧结。

2.3 脱胶与烧结由于试样坯体中有机物含量较低,排胶过程相对简单,时间较短,所以可连续完成烧结过程;对大件物品,仍需要单独排胶。

使排胶、烧结一次完成。

纯氧化铝主要靠固相烧结,99.5氧化铝的烧结温度在1700℃左右;由于加入少量的助烧剂(2%的CaCO3),烧成温度可控制在1580℃~1600℃。

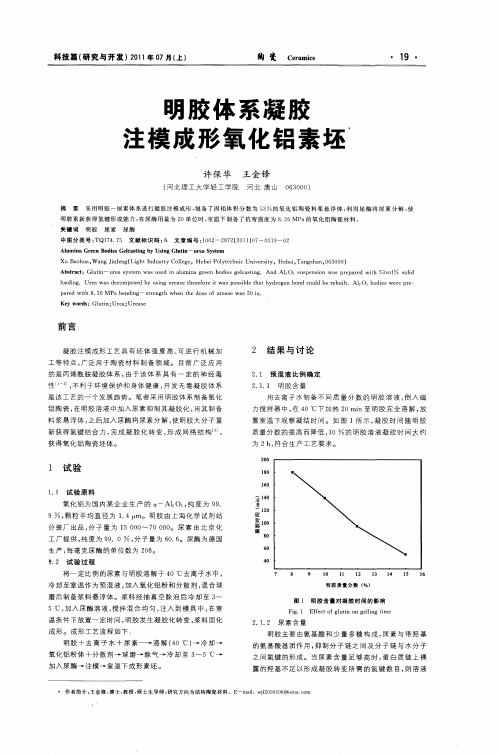

3、结果与讨论3.1 PMAA-NH4的加入量对浆料流变性的影响。

合适的分散剂量可使颗粒被聚合物完全包覆,聚合物基团一端吸附颗粒表面,另一端伸向溶剂,聚合物充分分散,形成空间位垒,阻碍颗粒的聚集。

如图3所示。

a、未加分散剂时的絮凝桥连b、加分散剂后的分散保护图2 分散剂对颗粒表面作用图Fig.2 The sketch map of the effect ofdispersant on particle’s surface分散剂对浆料的流动性影响很明显。

本实验所用聚丙烯酸胺类分散剂是一种高分子聚电解质。

未使用分散剂的55%固相含量的陶瓷浆料即使球磨1~2小时无任何流动性。

当加入适量PAA-NH4后立刻有较好的流动性。

因为它在水溶液中易离解成NH4+和RCOO-离子,其中RCOO-基团易吸附在固体颗粒表面,通过球磨使离子基团充分与颗粒接触,使颗粒表面带上负电荷,增加了颗粒之间的静电斥力位能。

从而使浆料具有很好的流动性。

图3为PMAA-NH4含量对55Vol%浆料粘度的影响。

501001502003677105138shear rate/S-1Viscosity(mPa.s)0.5%0.3%0.70%图3 PMAA-NH4含量对55Vol%浆料粘度的影响Fig.3 The effect of PMAA-NH4 content on the viscosity of slurry with 55Vol% content 3.2 pH值对浆料流动性能的影响实验在碱性条件下进行,所以本文主要讨论碱性环境的变化。

其中分散剂量为0.5%时,pH 对粘度影响很小。

在碱性范围内,分散剂全部电离,并在颗粒表面形成稳定吸附,斥力位能受静电位能和空间位能共同决定,由DLVO 理论可知pH 值主要影响电解质对双电层ZETA 电位的影响,此时体系中颗粒具有最大ZETA 电位,pH 对其响较小。

当分散剂量增大或减小时,pH 值的增加加强了体系中聚合物对胶粒吸附的不饱和或过饱和状态;pH 值从9增大到10,氨水量也增加,溶液中电解质浓度增加,压缩双电层,减小了质点间的静电斥力,从而减小了质点连续碰撞所需的势垒数值。

图4不同含量分散剂PH 值对粘度的影响。

5010015020025030035040045050078910p HV i s c o s i t y /m P a .s0.70%0.30%0.50%图4不同含量分散剂PH 值对粘度的影响 Fig.4 The effect of pH with different contents of PMAA-NH4 on viscosity3.3不同固相含量对坯体强度的影响当固相含量<40vol%时,固体质量一定,随着有机物含量增加,强度明显增大。

当固相含量再增加坯体密度增大,气孔率减少,强度又逐步提高,但在40%-55% 强度范围变化不大,均适宜机加工。

固相含量太低(<40vol%),坯体干燥时易产生变形缺陷,固相含量过高(>55vol%),浆料粘度不易降低,造成分布不均,容易产生结构缺陷。

solid content/Vol%1520253035102030405060b e n d i n g t r e n g t h /M P a图5 固相含量对坯体抗弯强度的影响3.4坯体与烧结体显微结构分析(SEM )通过sem 分析可以看出固相含量升高时坯体越致密。

高致密的坯体烧结后具有很好的烧结性能。

图6为坯体与烧结体断面SEM 图。

a.40vol%固相含量坯体断面b.55vol%固相含量坯体断面c.55% 烧结体表面微观结构图图6 坯体与烧结体断面SEM图Fig.6 The SEM maps of the green bodys and the sinter3.5坯体机械加工性能在成型复杂结构陶瓷材料时,由于模具加工困难,而烧结体晶化形成高强度和高硬度的致密体,对加工刀具要求很高,且磨损很快,成本占整个陶瓷工艺30%左右。

[3-4] 凝胶注模得到的坯体由于成型得到的网络结构对颗粒起到很好的稳定与吸附作用,而所浇注的高浓度悬浮体具有良好的流动性能使得坯体结构均匀,致密度高,可满足一般的机械加工,且成本较低。

对55Vol%固相含量的坯体各性能平均数值:抗弯强度为25MPa;硬度为180HBW5/187.5;圆棒直径可加工至10mm,加工断面无明显裂纹。

4结论(1)为获得高固相含量流动性能好的浆料,选择分散剂聚丙稀酸胺,用量为粉体质量的0.5%,调节pH在8-9左右能获得粘度为100mPa.s(D=77.48S-1)的浆料,完全满足浇注要求。

(2)55%体积固相含量的坯体,其变形量小,而坯体强度大于20MPa ,可满足机械加工。

(3)凝胶注模成型工艺浆料的性能可控,可制得高固相含量微小收缩可加工坯体。

参考文献[1] Ometete O O , Janney Mark A , STREHLOW RA. Gelcasting –A New Ceramic Forming Process[J].Ceram .Bull.,1991(70)10:16 41-1647[2] Janney M A,Omatete O O.Method for molding power using a water-based Patent 434624 1989-11-13[3] 钟利军,等.可加工陶瓷材料的机械加工技术.应用技术[4] 张航,等.机械加工对陶瓷材料性能的影响.硅酸盐通报,1998(6):49-51Gelcasting of Alumina CeramicsJIANG Run feng(The college of material science and engineering of Soochow university , Soochow 215021) Abstract: Taking alumina ceramics for example, this paper mainly studies on making low viscosimeter and high solid content slurry by gelasting; Discussing the dispersant influence on viscosimeter ; Different solid contentinfluence on intensityKey words: gelasting moulding technology alumina ceramic江润峰(1981年1月--) 男(汉族),山东淄博人,现为苏州大学材料学院研究生三年级学生,从事功能材料方面学习研究。