陶瓷凝胶注模成型的技术

- 格式:ppt

- 大小:1.72 MB

- 文档页数:61

陶瓷胶态注射成型技术摘要:结合注射成型和凝胶注模成型技术的优点,发明了陶瓷胶态注射成型技术,实现了水基非塑性浆料的注射成型。

经过研究表明:通过调节工艺中的各项参数和添加适当的助剂,可以实现陶瓷浆料的可控固化;加入应力缓释剂调节高分子网络结构,能有效降低坯体中的内应力,制备出大尺寸陶瓷部件;利用胶态注射成型技术与设备,不仅能实现规模化大批量生产,而且产品具有较高的可靠性,具有广阔的应用前景。

关键词:胶态注射成型;水基非塑性浆料;可控固化;内应力;应力缓释剂Colloidal Injection Molding of CeramicsAbstract:Colloidal injection molding of ceramics(CIMC) is a new ceramic forming technique,which combines the advantages of gel-casting and injection molding, to achieve a non-plastic water-based slurry injection.After the study show that;all kinds of lectors which effect solidification of slurry is studied and then we can control solidification course.Internal stress of green body is also studied and large-size ceramic component can be got by adding moderator.So high performance ceramics with complex shape is manufactured by CIMC technique with high reliability,high automation and low cost.Key words:colloidal injection molding;injection molding;controllable solidification;stress;stress release agent引言随着技术的进步,高性能陶瓷以其优异的耐高温、高强度、耐磨损、耐腐蚀等性能和优点被广泛地应用于工业、国防、机械、石油、汽车、家用电器等各个领域的候选材料。

凝胶注模成形的研究现状一、背景介绍1.凝胶注模成形是什么?首先让我们来弄明白“凝胶注模成形”这个名词。

听起来是不是有点高大上?别担心,这个技术其实就像是做“凝胶糖果”一样,将一些材料变成胶状,再把它们注入到模具中,经过一些温度和时间的控制,让它变成我们想要的形状。

简单来说,它是一种将凝胶材料通过模具注入、成型的工艺。

2.这个技术为什么火了?你可能会想,既然它听起来像是做点心,为什么科研人员这么热衷于研究呢?这个技术在一些高精度领域,比如生物医药、微电子、甚至食品工业中都能大显身手。

想象一下,把某种药物或者食品成分精确地放入一个小小的模具里,既能保证外形完美,又能控制其释放方式,这听起来是不是有点魔法感?3.凝胶注模成形的研究背景随着材料科学和工程技术的不断进步,凝胶注模成形逐渐成为一种新型的加工方式。

尤其是在生物材料、纳米材料等高科技领域,凝胶注模不仅能满足精密成型的需求,还能大大提高生产效率。

就像是在制造工艺的舞台上,它逐渐从幕后走到了前台,成为一个备受瞩目的明星。

二、研究目的1.优化成型质量研究凝胶注模成形的目的之一,就是希望能够更好地控制材料的流动性和凝固过程。

你能想象一下,凝胶如果注入模具后流动不均匀,成品就可能变得不光滑或者尺寸不准,这样不仅浪费材料,还浪费时间。

所以,通过研究,我们希望能精确掌控每一步,确保最终产品的质量。

2.提升生产效率另一个目标就是提高生产效率。

传统的成型方法往往比较耗时,比如注塑或者压铸,很多步骤都需要人工干预。

凝胶注模成形技术,尤其是在自动化生产线中,有望大大减少人工操作,降低出错率,让生产线跑得更快、更顺畅。

3.拓宽应用领域再来看看,我们做这些研究的目的,不仅是为了完善现有技术,还为了将它的应用范围推向更广阔的领域。

比如,在医疗器械中,凝胶注模成形可以制造出更符合人体需求的精细组件;在食品工业中,它能帮助设计更复杂的食物形态和结构。

三、研究方法1.实验室模拟成型在凝胶注模成形的研究中,最常见的做法是通过实验室模拟来测试不同的凝胶材料。

陶瓷材料的胶态原位成型技术江 昕 方 芳 陈晓明(武汉理工大学生物材料与工程研究中心 430070) 生产成本高、稳定性低和可重现性差一直都是特种陶瓷材料商业化的主要障碍,理想的解决方法就是净尺寸成形技术,在成形大型复杂零件的同时仍能保证高的产品质量。

近十年来,新发展起来的胶态原位成形技术因工艺设备简单,成本低廉,制品组分均匀,缺陷少,强度高,且易于成形复杂形状零件等优点,得到了国内外人士的关注,并已得到了大量的实际应用。

[1~3]它们是:注射成形、直接凝固注模成形和注凝成形亦称凝胶注模成形。

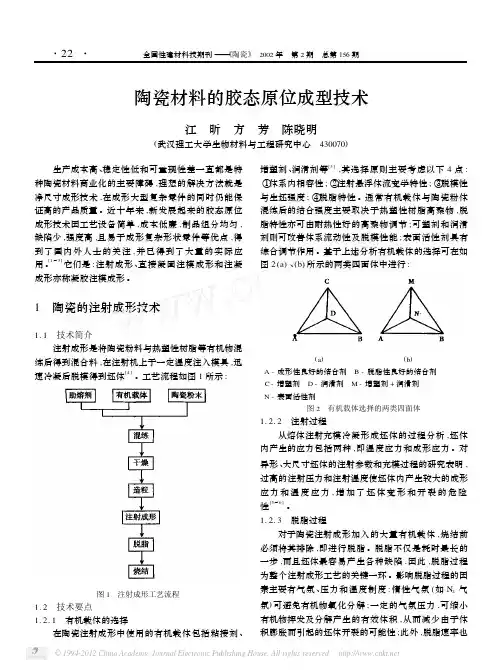

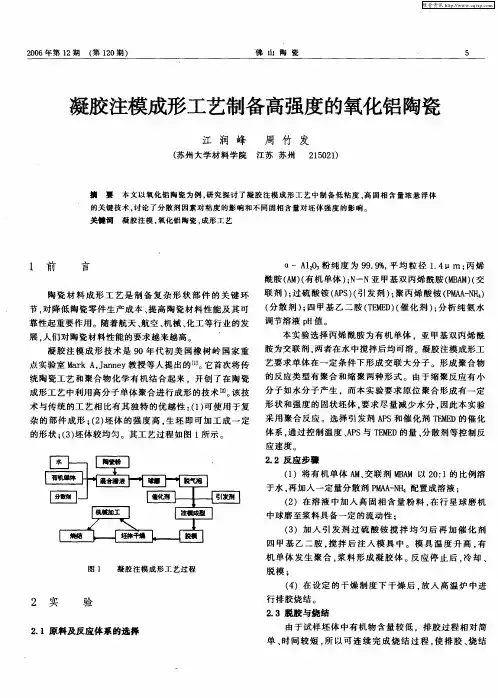

1 陶瓷的注射成形技术1.1 技术简介注射成形是将陶瓷粉料与热塑性树脂等有机物混练后得到混合料,在注射机上于一定温度注入模具,迅速冷凝后脱模得到坯体[4]。

工艺流程如图1所示:图1 注射成形工艺流程1.2 技术要点1.2.1 有机载体的选择在陶瓷注射成形中使用的有机载体包括粘接剂、增塑剂、润滑剂等[5],其选择原则主要考虑以下4点:①体系内相容性;②注射悬浮体流变学特性;③脱模性与生坯强度;④脱脂特性。

通常有机载体与陶瓷粉体混练后的结合强度主要取决于热塑性树脂高聚物,脱脂特性亦可由耐热性好的高聚物调节;可塑剂和润滑剂则可改善体系流动性及脱模性能;表面活性剂具有综合调节作用。

基于上述分析有机载体的选择可在如图2(a )、(b )所示的两类四面体中进行:(a ) (b )A -成形性良好的结合剂B -脱脂性良好的结合剂C -增塑剂D -润滑剂 M -增塑剂+润滑剂N -表面活性剂图2 有机载体选择的两类四面体1.2.2 注射过程从熔体注射充模冷凝形成坯体的过程分析,坯体内产生的应力包括两种,即温度应力和成形应力。

对异形、大尺寸坯体的注射参数和充模过程的研究表明,过高的注射压力和注射温度使坯体内产生较大的成形应力和温度应力,增加了坯体变形和开裂的危险性[5~6]。

1.2.3 脱脂过程对于陶瓷注射成形加入的大量有机载体,烧结前必须将其排除,即进行脱脂。

工程陶瓷的制备及其在航天航空领域的应用研究工程陶瓷是一种性能优异的高科技材料,广泛应用于航天、航空、汽车、机械等领域。

它具有高温耐受性、耐磨性、抗腐蚀性等优异性能,可以承受高强度的载荷和复杂的工况环境。

本文将介绍工程陶瓷的制备方法及其在航天航空领域中的应用。

一、工程陶瓷的制备方法1.陶瓷注模法陶瓷注模法是一种常用的制备工程陶瓷的方法。

它利用陶瓷粉末和高分子树脂混合,形成注模料,通过注射成型、脱模、预热、烧结等工艺制成产品。

该方法具有生产周期短、精度高等优点,适用于制备形状尺寸复杂的工程陶瓷。

2.热等静压法热等静压法是一种高温高压下制备工程陶瓷的方法。

它将陶瓷粉末放入模具中,在高温高压下加热压制,使粉末颗粒结合为一体,形成坚固的陶瓷材料。

该方法具有制备材料致密、性能稳定的优点,适用于制备需承受高强度载荷的工程陶瓷。

3.凝胶注模法凝胶注模法是一种新型的制备工程陶瓷的方法。

它先将金属离子和有机物混合,形成凝胶,然后将凝胶注入模具中,通过水热处理、干燥、烧结等工艺制成产品。

该方法具有制备陶瓷精度高、致密性好等优点,适用于制备形状尺寸精确的工程陶瓷。

二、工程陶瓷在航天航空领域的应用1.火箭喷口火箭喷口是航天领域中关键的部件之一。

由于其需要在高温和高压的复杂环境中运行,因此需要具有高温耐受性、耐磨性等高性能材料。

工程陶瓷具有这些性能,因此成为了理想的火箭喷口材料。

目前,中国已成功地使用工程陶瓷制成火箭喷口和燃烧室等部件。

2.飞机喷气发动机部件飞机喷气发动机是航空领域中必不可少的部件。

它需要承受高温、高压、高速等复杂的工况环境。

工程陶瓷具有高温耐受性、抗腐蚀性、耐磨性等性能,能够承受这种环境,因此成为理想的飞机喷气发动机部件材料。

目前,国外已经成功使用工程陶瓷制成了飞机喷气发动机叶片和导叶等部件。

3.航天飞行器外部热防护材料在进入大气层以及从大气层再次升空的过程中,航天飞行器会经历高温、高压、高速等极端环境。

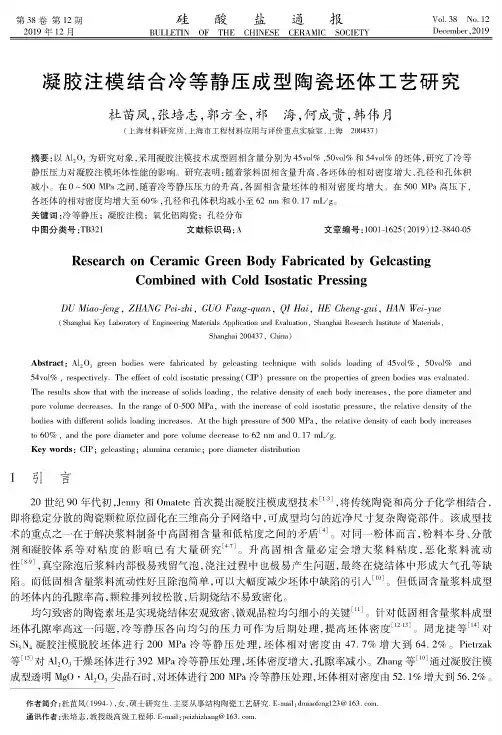

第38卷第12期硅酸盐通报Vol.38No.12 2019年12月BULLETIN OF THE CHIESE CERAMIC SOCIETY Depm b ez,2019凝胶注模结合冷等静压成型陶瓷坯体工艺研究杜苗凤,张培志,郭方全,祁海,何成贵,韩伟月(上海材料研究所,上海市工程材料应用与评价重点实验室,上海200437)摘要:以A-03为研究对象,采用凝胶注模技术成型固相含量分别为45vol%,50vf%和54vol%的坯体,研究了冷等静压压力对凝胶注模坯体性能的影响。

研究表明:随着浆料固相含量升高,各坯体的相对密度增大,孔径和孔体积减小。

在0~500MPa之间,随着冷等静压压力的升高,各固相含量坯体的相对密度均增大。

在500MPa高压下,各坯体的相对密度均增大至60%,孔径和孔体积均减小至62nm和0.17mLg。

关键词:冷等静压;凝胶注模;氧化铝陶瓷;孔径分布中图分类号:TB321文献标识码:A文章编号:1001-1625(2019)12-84005Research on Ceramic Green Body Fabricated by GelcastingCombined with Colk Isostatic PressingDU Miao-feng,ZHANG Pei-zhi,GUO Fang-quan,QA Hai,HE Cheng-gui,HAN Wei-yue(ShanghacKeyLaboeaeoeyofEngcneeecngMaeeecaisAppiccaecon and Eeaiuaecon,ShanghacReseaech InseceueeofMaeeecais,Shangha c200437,Chcna)Absirahi:Ai2O3geeen bodcesweeefabeccaeed bygeicasecngeechncquewceh soicdsioadcngof45eoi%,50eoi%and 54eoi%,eespececeeiy.Thee f eceofcoid csoseaeccpee s cng(CIP)pee s ueeon ehepeopeeecesofgeeen bodceswaseeaiuaeed.Theeesuiesshowehaewceh ehecnceeaseofsoicdsioadcng,eheeeiaeceedensceyofeach bodycnceeases,ehepoeedcameeeeand poeeeoiumedeceeases.In ehe eange of0-500MPa,wceh ehecnceeaseofcoid csoseaeccpee s uee,eheeeiaeceedensceyofehe bodceswceh dc f eeenesoicdsioadcngcnceeases.Aeehehcgh pee s ueeof500MPa,eheeeiaeceedensceyofeach bodycnceeases eo60%,and ehepoeedcameeeeand poeeeoiumedeceeaseeo62nm and0.17mLyg.Key words:CIP;geicasecng;aiumcnaceeamcc;poeedcameeeedcseecbuecon1引言20世纪90年代初,Jenny和Omateta首次提出凝胶注模成型技术'10(,将传统陶瓷和高分子化学相结合,即将稳定分散的陶瓷颗粒原位固化在三维高分子网络中,可成型均匀的近净尺寸复杂陶瓷部件。

陶瓷制备方法一、概述陶瓷是一种非金属材料,具有多种优良的物理和化学性质,如高温稳定性、耐腐蚀性、硬度高等。

陶瓷材料在日常生活和工业生产中有广泛应用,例如制作陶瓷器皿、建筑材料、电子元器件等。

本文将介绍几种常见的陶瓷制备方法。

二、干法制备方法1. 烧结法烧结法是将陶瓷原材料粉末在高温下进行烧结,使其颗粒间相互结合形成固体块材料。

该方法可分为普通烧结法和压电烧结法两种。

普通烧结法是将粉末制成坯体,然后在高温下烧结。

而压电烧结法是将陶瓷粉末与有机高分子混合后,压制成形,再在高温下进行烧结。

该方法具有成本低、制备周期短等优点,但制备出来的陶瓷材料致密度较低,有一定的气孔。

2. 真空压制法真空压制法是一种将陶瓷原材料粉末加热到熔点后,在真空环境下进行压缩成型的方法。

该方法制备出来的陶瓷材料致密度高、强度大,但成本较高。

3. 溶胶-凝胶法溶胶-凝胶法是将金属化合物或有机酸与其他化合物混合后,在加热和干燥后形成凝胶,然后再进行烧结。

该方法制备的陶瓷材料致密度高、粒度小,具有高温稳定性、耐腐蚀性等优点。

1. 凝胶注模法凝胶注模法是将陶瓷粉末与有机化合物混合后形成凝胶,然后放入注模机内注模,再进行热处理得到陶瓷制品。

该方法制备的陶瓷制品精度高、致密度好,表面光滑。

2. 喷雾干燥法喷雾干燥法是将含有陶瓷材料的溶液通过高压喷雾器雾化成微小颗粒,然后在气流中进行干燥得到陶瓷粉末。

该方法制备出来的陶瓷粉末粒度小、均匀,但成本较高。

3. 溶液浸渍法溶液浸渍法是将陶瓷原材料粉末加入到化学制剂的溶液中,使其渐渐凝结成凝胶,然后进行烧结制品。

该方法操作简单,成本低,但制备的陶瓷制品致密度不够。

坩埚法是一种古老的陶瓷制备方法,用于制作瓷器和陶器。

制作方法是将陶瓷原材料经过处理后,按一定比例混合后磨成均匀的陶瓷泥,放入坩埚内,在高温下进行烧制得到制品。

该方法适用于制作小型陶瓷制品。

2. 电化学制备法电化学制备法是一种利用电化学反应制备陶瓷材料的方法。

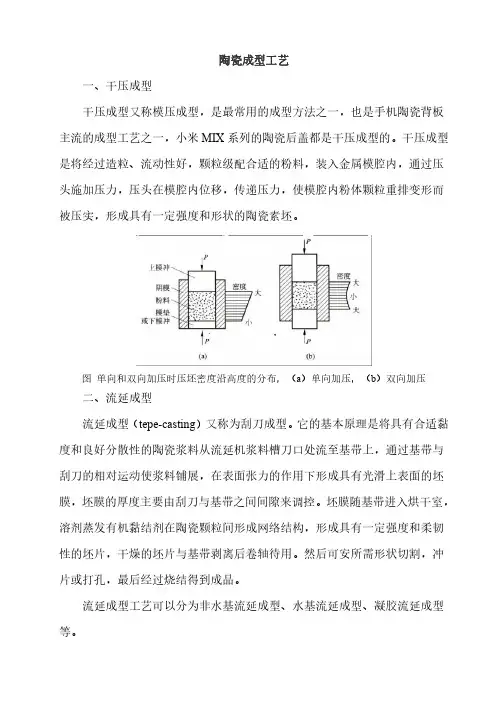

陶瓷成型工艺一、干压成型干压成型又称模压成型,是最常用的成型方法之一,也是手机陶瓷背板主流的成型工艺之一,小米MIX系列的陶瓷后盖都是干压成型的。

干压成型是将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

图单向和双向加压时压坯密度沿高度的分布,(a)单向加压,(b)双向加压二、流延成型流延成型(tepe-casting)又称为刮刀成型。

它的基本原理是将具有合适黏度和良好分散性的陶瓷浆料从流延机浆料槽刀口处流至基带上,通过基带与刮刀的相对运动使浆料铺展,在表面张力的作用下形成具有光滑上表面的坯膜,坯膜的厚度主要由刮刀与基带之间间隙来调控。

坯膜随基带进入烘干室,溶剂蒸发有机黏结剂在陶瓷颗粒间形成网络结构,形成具有一定强度和柔韧性的坯片,干燥的坯片与基带剥离后卷轴待用。

然后可安所需形状切割,冲片或打孔,最后经过烧结得到成品。

流延成型工艺可以分为非水基流延成型、水基流延成型、凝胶流延成型等。

流延成型制备陶瓷基片工艺包括浆料制备、流延成型、干燥、脱脂、烧结等工序,其中最关键的是浆料的制备和流延工艺的控制。

图流延成型法制备陶瓷基片的工艺流程图三、注射成型陶瓷注射成型(ceramic injection molding,CIM),是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。

陶瓷注射成型的制造过程主要包括四个环节:(1)注射喂料的制备:将合适的有机载体与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料;(2)注射成型:混炼后的注射混合料于注射成型机内被加热转变为粘稠性熔体,在一定的温度和压力下高速注入金属模具内,冷却固化为所需形状的坯体,然后脱模;(3)脱脂:通过加热或其它物理化学方法,将注射成型坯体内的有机物排除;(4)烧结:将脱脂后的陶瓷素坯在高温下致密化烧结,获得所需外观形状、尺寸精度和显微结构的致密陶瓷部件。

陶瓷材料的制备方法

1. 烧结法:将原料粉末混合后,通过高温烧结使其凝固为坚硬的陶瓷材料。

2. 凝胶注模法:利用化学方法制成凝胶,注入模具中,在高温下烧结成型。

3. 溶胶凝胶法:将金属盐和有机化合物混合物经溶胶凝胶法合成前驱体,然后在高温条件下烧结成陶瓷。

4. 染色法:利用特殊的颜料染色陶瓷,通过加入不同种类或浓度的颜料,使陶瓷呈现不同的颜色。

5. 雾化法:将陶瓷原料以液体形式喷雾到高温炉中,使其凝固成陶瓷材料。

6. 喷射成型法:利用气体或水流将陶瓷原料喷射到模具上,然后在高温下烧结成型。

7. 电化学沉积法:将焊接器置于电解液中,利用电化学反应,将金属离子沉积到焊接器上,形成陶瓷。

MMA-粉煤灰漂珠体系凝胶注模成型制备多孔陶瓷林晓亮;余阳;陈泉源【摘要】以甲基丙烯酸甲酯(MMA)为单体,粉煤灰漂珠为骨料,采用非水基凝胶注模成型工艺制备多孔陶瓷.考察了MMA含量对浆料性能的影响、MMA预聚合方式对浆料成型的影响以及生坯的排胶与烧结方法,并对多孔陶瓷性能进行了表征.研究表明:微波预聚合可缩短诱导期、加速MMA本体聚合;过高的微波功率和引发剂用量使反应加速,不利于聚合稳定;提高预聚合程度有助于缩短浆料固化时间、降低生坯体积收缩;为保证浆料的流动性及生坯的完整性,应将MMA预聚液含量控制在45wt%~60wt%;生坯(MMA 50wt%)在380℃排胶1h、1050℃烧结2h,得到的多孔陶瓷抗弯强度为40.35MPa,显气孔率为42.03%,平均孔径为1.12μm.%In order to avoid traditional toxic gelcasting monomer system,a nonaqueous-based gelcasting using methyl methacrylate as organic monomer and fly ash floating beads as the inorganic aggregates was adopted to prepare porous ceramics.The influences of MMA pre-polymerization method and proportion of monomers on the slurry curing were investigated,in combination with which the sintering process was also discussed.In addition,the property of the porous ceramics was characterized.The results showed that microwave pre-polymerization could shorten the induction period and accelerate the MMA bulk polymerization,while stronger microwave power and more initiator dosage could increase the reaction rate,which affect the stability of polymerization.The slurry curing time could be shortened and the volumetric shrinkage of green bodies could be reduced if the larger molecular weight prepolymer were used in thegelcasting.In order to get slurry with good fluid performance and perfect green bodies,the proportion of MMA prepolymer should be set between45wt% and 60wt%.The porous ceramics can be prepared in the conditionof the green bodies dumped at 380℃ for 1h and sintered at 1050℃ for2h.In this case,the bending strength,porosity and average pore size of the porous ceramics were 40.35MPa,42.03%and 1.12μm.【期刊名称】《材料科学与工程学报》【年(卷),期】2017(035)006【总页数】8页(P927-933,962)【关键词】凝胶注模成型;甲基丙烯酸甲酯;粉煤灰漂珠;微波预聚合;多孔陶瓷【作者】林晓亮;余阳;陈泉源【作者单位】东华大学环境科学与工程学院,国家环境保护纺织工业污染防治工程技术中心,上海201620;东华大学环境科学与工程学院,国家环境保护纺织工业污染防治工程技术中心,上海201620;东华大学环境科学与工程学院,国家环境保护纺织工业污染防治工程技术中心,上海201620【正文语种】中文【中图分类】TQ174;TB34凝胶注模成型是利用有机单体聚合将陶瓷骨料原位固定,再经由一系列固化、干燥、排胶、烧结等过程制备出致密陶瓷或多孔陶瓷材料的一种先进陶瓷制备工艺。