零齿差齿轮输出机构耐磨损设计的研究

- 格式:pdf

- 大小:143.06 KB

- 文档页数:3

毕业设计(论文)文献综述洗衣机减速离合器综述1 引言随着洗衣机质量不断提高和居民购买能力的增强,洗衣机行业迎来了成熟期之后市场需求的提升,人们在注重产品品质和价格的同时,对产品外观和功能的要求也越来越高,目前,国内大部分洗衣机的外观都相差不大,只有中外合资企业LG、三星、松下、惠而浦、东芝、夏普等的外观较为独特。

近年来,许多新技术和新工艺应用于洗衣机上,例如:离心原理应用、无离合器技术、波轮与内桶一体化技术、无孔内桶技术等等[1]。

2 国内外现状2.1国外少齿差行星齿轮传动的研究德国人最早提出摆线针轮行星齿轮传动原理,三十年代后期日本开始研制生产这种传动,由于当时工艺条件落后,齿形2ha-精度很低,因而产量不高,直到六十年代摆线磨庆的出现,从工艺上保证了摆线齿形的精度,才促进了这种传动的发展,摆线针轮传动是少齿差传动中应用最广泛、最基本的一种类型,在此基础上还发展了二齿差传动,复合齿形、行星轴承与偏心套合并等新结构。

摆线针轮传动承载能力高,运转平稳,效率高,寿命长。

但加工精度要求高,结构复杂。

后来的渐开线少齿差传动,其原理与摆线少齿差基本相同,主要区别在于其内外齿轮的齿廓曲线,轮齿结构简单、啮合接触应力小,承载能力高,可以采用软齿面,加工也容易得多。

虽然苏联学者在1949年从理论上解决了实现一齿差传动的几何计算问题,但直到六十年代以后,随着电子计算机的普及运用,渐开线少齿差传动才得到了较专迅速的发展。

目前有柱销式、零齿差、十字滑块、浮动盘等多种形式。

在六十年代,国外就开始探讨圆弧少齿差传动,到七十年中期,日本已开始乾地圆弧少齿差行星减速器的系列化生产。

这种传动的特点在于行星轮的齿廓曲线凹圆弧代替了摆线,轮齿与针齿在啮合点的曲率方向相同,形成两凹凸圆弧的内啮合,从而提高了轮齿的接触强度和啮合效率,其针齿不带齿套,并采用半埋齿结构,既提高了变曲强度又简化了针齿结构[2]。

近几十年来,又相继出现了一些新的少齿差传动形式,其中发展较快的有活齿少齿差传动、锥齿少齿差传动、双曲柄输入式少齿差传动以及利用弹性变形来传递运动的谐波传动。

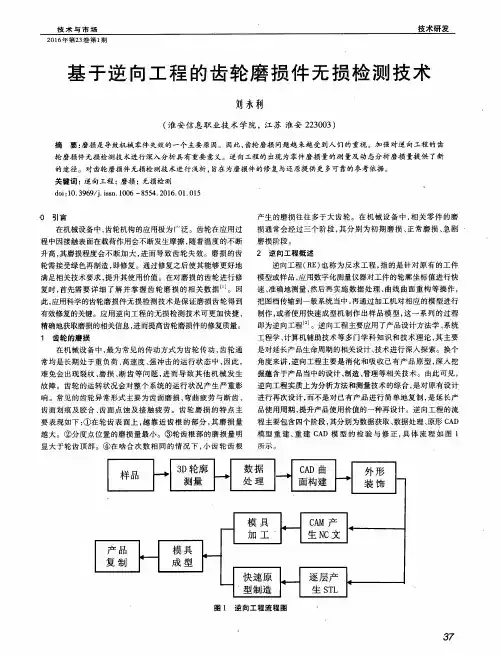

圆柱齿轮轮齿摩擦损失分析方法研究—齿廓修正影响分析建立一种基于圆柱齿轮齿间摩擦损耗功计算公式的独特置换,这种分析能够计算齿廓修正的影响。

引用公式使得齿传动的摩擦损失在齿轮设计的过程中很容易被估算。

论文对统公式的计算和数字模拟的结果进行了大量的比较,证明的了所提到的这种近似方法的精确性。

关键字齿轮摩擦功能损失轮廓改变减缓效率1概述齿间传动功率损失的数据研究可以追溯到先前的Reuleaux和Weisbach的工作,在假设齿间接触路径上摩擦系数不变的情况下一些公式被介绍用来估算齿间摩擦的能量损失。

Martin 根据Trachman的近似方程式使用变化的摩擦因数说明了负荷对摩擦因数和效率巨大影响。

Anderson使用整体分析来解释引起功率损失的其他原因,他强调当转速变大时空载效率损失与游隙以及震动密切相关。

由于环境和经济压力,齿轮的效率近来受到巨大关注,呈现了大量各种引起能量损失的实验和计算数据。

专注游隙损耗Diaberal使用高速圆盘和各种形状的齿轮做了大量实验使用了三维的分析方法得到了实用的功率损耗公式。

在后面的文章中作者提出了一个近似的泵工作的流体力学模型,这个模型用来解释润滑剂与空气混合后注入直齿圆柱齿轮和斜齿圆柱齿轮传动接触区域的情况。

这种模拟的压力与在小齿轮测试平台上取得的数据相似。

Hohnetal综合了各种引起齿轮传动间能量损失的原因。

他提出在不考虑润滑和表面精度的情况下,通过采取优化设计齿轮的几何形状可以相当大程度上减少能量损失。

Changeneteral强调在自动变速器中能量损失与温度的存在关系的可能性。

他证明在某些情况下,热量和能量损失必须联系起来才能重现实验结果。

Xueral提出估算近似,这种估算添加了齿间载荷模拟,采用来源于非牛顿弹性流体动力性润滑剂(HEL)模型的公式以及机械效率公式。

通过对于齿轮几何形状,工作环境,表面粗糙度以及润滑剂的大量参数分析,强调了轮廓影响减少能量损失。

复杂工况齿轮传动轴微动磨损机理及其预测方法研究开题报告一、研究背景齿轮传动是机械传动领域中非常重要的一种传动方式,其具有传动效率高、传动精度高、传动扭矩大等优点,因此在航空航天、汽车、机床等领域得到了广泛应用。

然而,在复杂工况下,如高负荷、高转速、高温度、重载、低温等环境下,齿轮传动易受到微动磨损的影响,导致传动系统失效,使机器性能降低,影响生产效率。

目前,对于齿轮传动轴微动磨损的研究主要集中在实验研究和数值模拟两个方面。

实验研究是通过机械设备模拟实际工作状态下齿轮传动的使用情况,从而获得微动磨损的数据。

数值模拟则是通过计算机模拟不同条件下的齿轮传动运行状态,实现对微动磨损的预测。

然而,现有研究在微动磨损机理和预测方法方面仍存在许多不足之处,需要进一步深入研究。

二、研究目的和内容本研究旨在深入探究复杂工况下齿轮传动轴微动磨损机理,并针对不同工况和材料条件,研究基于数值模拟的微动磨损预测方法,从而为机器设计和材料选择提供参考依据。

具体研究内容如下:1. 分析复杂工况下齿轮传动轴微动磨损的机理,研究微动磨损与传动轴材料、工作条件、润滑方式等因素的关系;2. 借助计算机辅助设计软件,建立齿轮传动轴的三维有限元模型,并通过牛顿-拉弗森算法求解微动磨损情况下的接触应力和变形情况;3. 针对不同工况和材料条件下的齿轮传动轴,进行微动磨损预测,分析不同参数对微动磨损的影响,提出优化设计建议;4. 对模拟结果与实验数据进行对比分析,验证模拟方法的可靠性和准确性;5. 获得深入研究微动磨损机理和预测方法的相关数据和结论,并撰写学术论文。

三、研究意义该研究的意义主要体现在以下几方面:1. 借助有限元模拟方法深入研究齿轮传动轴的微动磨损机理,为机器设计和材料选择提供参考依据,提高齿轮传动轴的使用寿命和工作效率;2. 在数值模拟预测微动磨损方面,建立了一种基于有限元方法的预测模型,为齿轮传动轴使用过程中微动磨损的预防提供指导;3. 结合实验数据验证模拟结果的可靠性,对微动磨损进行深入研究,为相关研究提供基础和参考依据。

同步器齿环特种黄铜材料磨损失效的研究摘要:齿环特种黄铜材料是同步器中非常重要的一部分,这种材料因其具有耐腐蚀性、良好的机械强度以及优良的热抗性等优点,在同步器中得到了广泛的应用。

本文利用改进的实验设计,采用不同的载荷和转速来研究齿环特种黄铜材料的磨损行为,并考察其失效机理,研究了该材料在不同工作条件下的抗磨性。

结果表明,随着载荷和转速的增加,磨损量也会增加,最终导致失效。

此外,失效机理主要是由于材料表面磨损后形成的磨料对该材料表面产生磨损效果,同时也受到轴承表面的摩擦热影响。

关键词:齿环特种黄铜材料;磨损失效;实验设计;抗磨性1. Introduction齿环特种黄铜材料是应用于同步器中非常重要的一种材料,它具有良好的韧性和强度,耐腐蚀性强,还具有优良的热抗性。

然而,由于强度和热强度的限制以及复杂的工作条件,齿环特种黄铜材料的磨损性能也受到了极大的影响。

研究的目的在于了解该材料在不同的载荷和转速工作条件下的磨损行为以及磨损失效机理,为实际工程中的应用提供科学的依据。

2. Experimental Design本实验采用了改进的实验设计,主要内容如下:用齿环特种黄铜材料制备了滚动轴承,在改性的静态滑块实验机上进行磨损实验,实验条件为:轴承内径Φ30mm、外径Φ60mm,滚筒直径Φ50mm,滚筒表面粗糙度为Ra0.2μm,试样滑块表面也为粗糙度Ra0.2μm,在0~50KPa和0~2000rpm范围内进行磨损试验,每组实验7个点。

实验结束后,采用SEM(扫描电镜)和EDS(能量散射仪)分析轴承的表面形貌和化学成分。

3. Results and Discussions实验结果显示,随着载荷和转速的增加,磨损量也会随之增加,最终导致失效(图1)。

失效的主要机理分析如下:首先,表面磨损会产生磨料,这些磨料会继续磨损轴承表面,从而产生更大的磨损量;其次,轴承表面摩擦产生的热量也会使材料变软,从而加剧磨损程度;最后,轴承表面的弯折变形也会造成辅助磨损。

汽车变速器齿轮副磨损分析及改善策略发布时间:2021-11-10T07:35:13.767Z 来源:《科技新时代》2021年9期作者:何海波[导读] 并探寻有效的改善措施,维持齿轮副良好的运行状态,以最大程度上降低磨损程度。

柳州上汽汽车变速器有限公司广西柳州 545000摘要:齿轮副属于汽车变速器的传动机构,在汽车行驶过程中,需要通过换挡以调整汽车的行驶速度,而齿轮副在汽车换挡过程中,需要通过齿轮的啮合,以实现汽车速度的调整。

由于齿轮副在啮合时,齿轮将受到一定的荷载力,增加了齿面之间的摩擦力,在运行环境较为恶劣的情况下,会引起疲劳磨损、粘着磨损、塑性变形等问题,从而影响到齿轮副正常的运行状态,甚至是缩短其使用寿命。

所以需对其磨损的原因进行深入的分析,以为改善其磨损状态提供依据。

关键词:汽车变速器;齿轮副磨损;齿轮副汽车变速器齿轮副是指两个啮合在一起的齿轮,齿轮副可以保证汽车换挡的平顺。

由于汽车在行驶过程中,需要频繁的换挡,改变汽车的行驶速度,齿轮副则要频繁的进行啮合,汽车长期行驶,难以避免齿轮副发生磨损问题,为了尽可能延长齿轮副的使用寿命,需对其磨损的根源进行分析与研究,并探寻有效的改善措施,维持齿轮副良好的运行状态,以最大程度上降低磨损程度。

1.汽车变速器齿轮副运行的特点汽车变速器是保证其发动机发挥出最佳性能的关键,在汽车行驶过程中通过变换档位,调整汽车发动机的转速,以实现汽车的安全行驶。

但是在换挡时变速器中的齿轮副会受到一定的作用力,啮合在一起的齿轮会发生转动,在这一过程中会产生摩擦力,两个齿轮在长期摩擦状态下,容易引发齿轮的磨损问题。

两个齿轮之间会使用润滑油,形成一定厚度的弹性润滑油膜,以避免两个齿轮之间的摩擦,起到保护齿轮副的作用。

其中油膜厚度影响着齿轮的磨损情况,如果油膜过厚则会提升其振动幅度,如果过薄对齿轮副的润滑作用会变小,无法起到保护齿轮副的作用。

而且润滑油在齿轮副传动和自身性质的影响下,油膜被齿轮转动破坏,或者润滑油逐渐变稀,从而降低了其润滑的功效。

写一篇齿面微观形态对齿轮耐磨性能影响的试验研究的报告,

600字

齿面微观形态对齿轮耐磨性能影响的试验研究

本文介绍了一项关于齿面微观形态对齿轮耐磨性能影响的试验研究。

首先,本实验从材料方面出发,选择了合金钢作为试验材料。

其次,针对抗磨类材料的齿轮设计,采用了不同的齿面微观形态,分别为齿面圆柱形、椭圆形和多圆柱形。

接下来,实验中采用了特定的齿轮抗磨和摩擦测试设备,并进行了相应的耐磨性能测试。

测试结果表明,在三种不同的齿面微观形态中,多圆柱形的齿面的耐磨性能最好。

因此,多圆柱形齿面的齿轮可以提供良好的抗磨性能。

本试验结果表明,在抗磨类材料的齿轮设计中,多圆柱形的齿面微观形态可以提高齿轮的耐磨性能。

理论上,多圆柱形的齿面可以充分利用抗磨类材料的特性,提高齿轮的耐磨性能。

因此,在齿轮材料设计和应用中,齿面微观形态是一项重要的研究内容,其研究结果可以为更高效的齿轮设计提供参考。

综上所述,本文讨论了一项关于齿面微观形态对齿轮耐磨性能影响的试验研究。

实验结果表明,多锥柱形的齿面的齿轮可以提供良好的抗磨性能。

本实验的结果为更高效的齿轮设计提供了参考,对于齿轮材料设计和应用具有重要的意义。

解析两种修复磨损齿轮新方法的技术论文解析两种修复磨损齿轮新方法的技术论文1 齿轮零件的常规修复方法齿轮零件失效后,对部分仍有使用价值的零件进行修复后继续使用。

常用的修复方法有:调整换位法、变位加工法、镶齿(圈)法、堆焊法、刷镀法和热喷涂法等。

常规的修复方法中,调整换位、变位加工、镶齿(圈)3 种方法具有很大局限性,不具备齿轮再制造修复的潜力。

堆焊法热影响区大,会破坏齿轮本身的热处理性能,且易出现裂纹和气孔等缺陷;刷镀法结合强度大,但不适于损坏较大的齿轮修复; 热喷涂法结合强度低,不能满足主动轮重载荷、大冲击的工作特点。

针对以上几种常规修复方法的局限性,我们采用两种全新的方法修复磨损齿轮。

以修复重载车辆的主动轮齿圈和侧减速器被动齿轮为例,对于失效的主动轮齿圈而言,我们运用激光熔覆增材再制造技术使其表面得到修复与强化,改善齿轮件的耐磨损、耐腐蚀、耐高温性能,恢复主动轮齿圈零件的技术性能,延长使用寿命,节约开支;对于重载车辆传动箱中渗碳齿轮而言,我们采用热胀减材再制造技术修复磨损后的渗碳齿轮,使其性能恢复到使用水平,从而达到再次服役的要求。

2 激光熔覆技术增材再制造修复主动轮齿圈2.1 激光熔覆技术在齿轮修复上的应用激光熔覆技术是通过在基体表面添加熔覆材料,并利用高能密度的激光束使之与基体表面薄层一起快速熔凝,在基体表面形成与其为冶金结合的添料熔覆层,从而显著改变基体材料表面的耐磨、耐蚀、耐热、抗氧化等特性的工艺方法。

激光熔覆独特的技术特点使其在工业领域得到了广泛的应用。

主要可以归为三类:表面改性、表面修复和快速成型。

其中激光熔覆表面修复主要集中在燃气轮机叶片、轧辊、齿轮轴等零件,对齿轮的修复研究得不多。

主要原因是激光器功率小,修复效果不理想。

近年来,大功率激光器和宽带扫描装置出现并普及,为使用激光熔覆技术修复齿类零件提供了可能。

2.2 激光熔覆技术修复主动轮齿圈的优点重载车辆的动力传动广泛采用开式齿轮传动,这种结构具有制造简单、更换方便的优点。

第20卷第3期装备环境工程2023年3月EQUIPMENT ENVIRONMENTAL ENGINEERING·99·某微型齿轮机构的随机振动摩擦学试验研究余启航1,李严2,彭雪峰1,耿少寅1,蔡振兵1(1.西南交通大学 摩擦学研究所,成都 610031;2.东方电气集团科学技术研究院有限公司,成都 611731)摘要:目的解决微型齿轮机构在随机振动环境下服役寿命短的问题,通过跑合优化微型齿轮机构摩擦副的界面性能,提升其服役耐久性。

方法对微型齿轮机构进行跑合试验,采用正交试验法研究振动时间以及OX和OZ方向的随机振动能量对跑合效果的影响。

为验证不同参数组合的跑合效果,设计标准工况振动载荷谱验证实验,测试实验前后的延时时间变化,并以此作为评判跑合效果的依据,借助平衡摆销表面磨损面积评判微型齿轮机构的磨损程度,通过统计学分析得到各个因素对跑合效果的影响趋势以及最优参数。

结果各因素对跑合效果的影响主次为振动时间>OZ方向随机振动量值>OX方向随机振动量值。

随着振动时间和OZ方向振动能量的增加,延时时间变化量出现极小值,摆销磨损面积的增加速度呈现变缓的趋势。

通过观察发现,OZ方向的振动使表面发生磨粒磨损,有助于表界面的跑合,而OX方向的振动能量对跑合效果的影响不显著。

结论通过延时时间变化量极差分析得到最优的跑合参数组合,振动时间为450 min,OX和OZ方向的随机振动等效能量分别为6.79g和15.17g。

关键词:随机振动;跑合方法;正交试验;摩擦行为;延时时间;微型齿轮机构中图分类号:TH132 文献标识码:A 文章编号:1672-9242(2023)03-0099-09DOI:10.7643/ issn.1672-9242.2023.03.013Random Vibration Running-in Method of a Micro-gear MechanismYU Qi-hang1, LI Yan2, PENG Xue-feng1, GENG Shao-yin1, CAI Zhen-bing1(1. Tribology Research Institute, Southwest Jiaotong University, Chengdu 610031, China;2. DEC Academy of Science and Technology Co., Ltd., Chengdu 611731, China)ABSTRACT: The work aims to optimize the interface performance of friction pair of micro-gear mechanism by running-in to improve its service durability to solve the problem of short service life of micro-gear mechanism in random vibration environ-ment. In this work, the orthogonal experiment method was used to study the vibration time and the random vibration energy in the OX and OZ directions to carry out running-in test of the micro-gear mechanism.In order to verify the running-in effect of different parameter combinations, a vibration load spectrum verification test under standard operating conditions was designed.收稿日期:2022–04–08;修订日期:2022–05–17Received:2022-04-08;Revised:2022-05-17基金项目:四川省科技计划项目(2022JDJQ0019)Fund:Sichuan Science and Technology Planning Project (2022JDJQ0019)作者简介:余启航(1996—),男,硕士研究生,主要研究方向为表面摩擦磨损。

高分子齿轮寿命预测及其疲劳磨损试验装置设计高分子齿轮是一种新型的传动元件,具有轻质、高强度、低噪音、低摩擦损失等优点,因此在航空、汽车、机械等领域得到了广泛应用。

然而,由于材料的柔软性和易变形性,高分子齿轮在使用过程中容易产生疲劳磨损,进而影响其寿命。

因此,对高分子齿轮的寿命预测以及疲劳磨损试验装置的设计具有重要意义。

针对高分子齿轮的寿命预测,目前已有一些研究成果。

其中,基于有限元模拟的寿命预测方法是目前较为常用的一种方法。

该方法通过建立高分子齿轮的有限元模型,并考虑材料的非线性、疲劳损伤等因素,预测其在不同工况下的使用寿命。

此外,还可以通过试验方法获取高分子齿轮的材料性能参数,进而对其寿命进行预测。

为了研究高分子齿轮的疲劳磨损特性,需要设计一套适用于高分子材料的疲劳磨损试验装置。

该装置应该具有以下特点:1、能够模拟高分子齿轮在不同负载、转速和工作温度下的使用情况;2、能够实现疲劳磨损试验的自动化;3、能够对试验过程进行实时监测和数据采集。

为实现这些要求,可以设计一套基于电机驱动的疲劳磨损试验装置。

该装置主要由电机、传动系统、工作台、负载系统、温度控制系统等组成。

其中,传动系统采用带有高分子齿轮的传动装置,可进行不同负载和转速的试验。

工作台采用冷却式的结构,可以保证试验过程中的工作温度。

负载系统采用电子称重传感器,可实现试验过程中的自动化负载控制。

温度控制系统则采用PID调节器,可对试验过程进行实时的温度监测和控制。

通过上述装置的设计和搭建,可以对高分子齿轮的疲劳磨损特性进行研究。

根据试验数据,可以分析高分子齿轮的疲劳磨损机制,并提出相应的改进方案,从而提高其使用寿命和可靠性。