定位误差计算资料

- 格式:ppt

- 大小:344.00 KB

- 文档页数:18

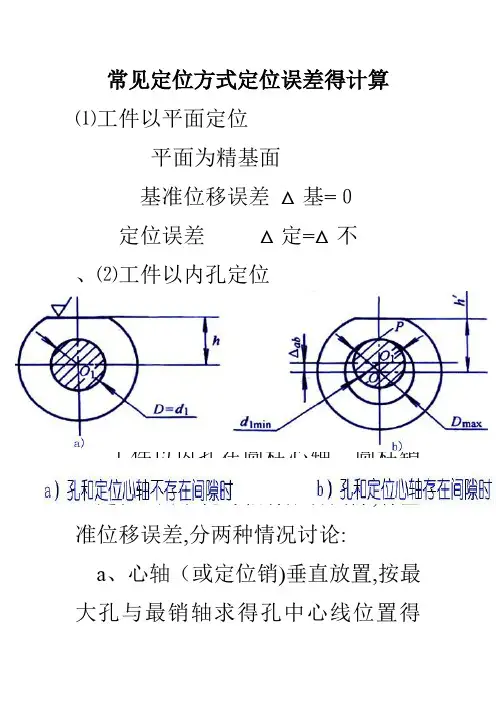

常见定位方式定位误差得计算⑴工件以平面定位平面为精基面基准位移误差△基=0定位误差△定=△不、⑵工件以内孔定位①工件孔与定位心轴(或销)采用间隙配合得定位误差计算△定= △不+ △基工件以内孔在圆柱心轴、圆柱销上定位。

由于孔与轴有配合间隙,有基准位移误差,分两种情况讨论:a、心轴(或定位销)垂直放置,按最大孔与最销轴求得孔中心线位置得变动量为:△基= δD+ δd+△min = △max =孔Dmax-轴dmin (最大间隙)b、心轴(或定位销)水平放置,孔中心线得最大变动量(在铅垂方向上)即为△定△基=OO'=1/2(δD+δd+△mi n)=△max/2或△基=(Dmax/2)-(dmin /2)=△max/2= (孔直径公差+轴直径公差) / 2②工件孔与定位心轴(销)过盈配合时(垂直或水平放置)时得定位误差此时,由于工件孔与心轴(销)为过盈配合,所以△基=0。

对H1尺寸:工序基准与定位基准重合,均为中心O,所以△不=0对H2尺寸:△不=δd/2⑶工件以外圆表面定位A、工件以外圆表面在V型块上定位由于V型块在水平方向有对中作用。

基准位移误差△基=0B.工件以外圆表面在定位套上定位定位误差得计算与工件以内孔在圆柱心轴、圆柱销上定位误差得计算相同。

⑷工件与"一面两孔"定位时得定位误差①“1”孔中心线在X,Y方向得最大位移为:△定(1x)=△定(1y)=δD1+δd 1+△1min=△1max(孔与销得最大间隙)②“2”孔中心线在X,Y方向得最大位移分别为:△定(2x)=△定(1x)+2δLd(两孔中心距公差)△定(2y)=δD2+δd2+△2min=△2max③两孔中心连线对两销中心连线得最大转角误差:△定(α)=2α=2tan-1[(△1max+△2max)/2L](其中L为两孔中心距)以上定位误差都属于基准位置误差,因为△不=0。

需要指出得就是定位误差一般总就是针对批量生产,并采用调整法加工得情况而言。

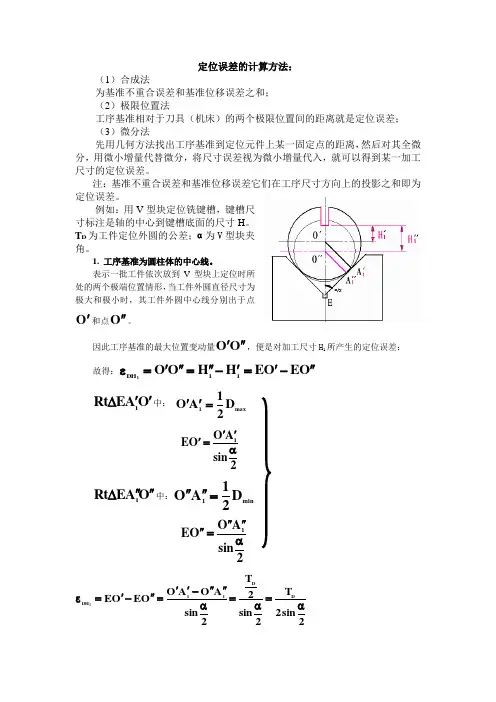

定位误差的计算方法:(1)合成法为基准不重合误差和基准位移误差之和; (2)极限位置法工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。

注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。

例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。

T D 为工件定位外圆的公差;α为V 型块夹角。

1. 工序基准为圆柱体的中心线。

表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点O '和点O ''。

因此工序基准的最大位置变动量O O ''',便是对加工尺寸H 1所产生的定位误差: 故得:OE O E H H O O 11DH1''-'='-''='''=ε O A E Rt 1''∆中: max 1D 21A O ='' 2sin A O O E 1α''='O A E Rt 1''''∆中:min 1D 21A O ='''' 2sin A O O E 1α''''=''2sin 2T 2sin 2T 2sin A O A O O E O E D D11DH1α=α=α''''-''=''-'=ε2. 工序基准为圆柱体的下母线:工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量C C '''就是加工尺寸H2所产生的定位误差。

定位误差的计算方法:(1)合成法为基准不重合误差和基准位移误差之和; (2)极限位置法工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。

注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。

例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。

T D 为工件定位外圆的公差;α为V 型块夹角。

1. 工序基准为圆柱体的中心线。

表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点O '和点O ''。

因此工序基准的最大位置变动量O O ''',便是对加工尺寸H 1所产生的定位误差: 故得:OE O E H H O O 11DH1''-'='-''='''=ε O A E Rt 1''∆中: max 1D 21A O ='' 2sin A O O E 1α''='O A E Rt 1''''∆中:min 1D 21A O ='''' 2sin A O O E 1α''''=''2sin 2T 2sin 2T 2sin A O A O O E O E D D11DH1α=α=α''''-''=''-'=ε2. 工序基准为圆柱体的下母线:工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量C C '''就是加工尺寸H2所产生的定位误差。

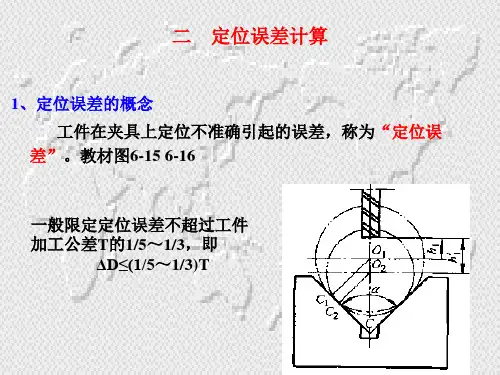

QJG070105定位误差分析一、定位误差一批工件逐个在夹具上定位时,由于工件及定位元件存在公差,使各个工件所占据的位置不完全一致即定位不准确,加工后形成加工尺寸的不一致,形成加工误差。

这种只与工件定位有关的加工误差,称为定位误差,用△ DW表示。

定位误差:设计基准在工序尺寸方向上的最大位置变动量。

要保证零件加工精度,则需满足以下条件:其中△总为多种原因产生的误差总和;S是工件被加工尺寸的公差。

△总包括:夹具在机床上的装夹误差2) 工件在夹具中的定位误差和夹紧误差3) 机床调整误差4) 工艺系统的弹性变形和热变形误差5) 机床和刀具的制造误差及磨损误差等为了方便分析定位误差,常将△总化作三个部分:(一)定位误差^ DW安装、调整误差△ AW包括夹具在机床上的装夹误差、机床调整误差、夹紧误差以及机床和刀具的制造误差等。

(二)加工过程误差△ GW包括工艺系统的弹性变形和热变形误差以及磨损误差等。

为保证加工要求,上述三项误差合成后应小于或等于工件公差S。

即:△ DW+A AW+A GW< S在对定位方案进行分析时,可以假设上述三项误差各占工件公差的1/3。

此就是夹具定位误差验算公式。

二、造成定位误差的原因造成定位误差的原因有两个。

1、定位基准与设计基准不重合,产生基准不重合误差^2、定位基准与限位基准不重合, 产生基准位移误差△ JW (也叫定位副制 造不准确误差)。

3、基准不重合误差^ JB —由于工件的工序基准(或设计基准)与定位图 基准位移引起的基准位置误差JB 。

基准不重合而引起的定位误差,称为基准不重合误差厶 JB 。

JB0.05 0.1mm 0.15nmA llrIHJB丁b由基准不重合引起的定位误差4、基准位置误差△ JW —由于工件定位表面或夹具定位元件制作不准确引 起的定位误差,称为基准位置误差△ JW 工序基准I基准位置误差△ JW △ JW=( △ D+ △ d ) /2三、定位误差分析定位误差:因工件定位而产生的工序(设计)基准相对于夹具限位基准在工序尺寸方向上的最大变动量△ DW一)定位误差的组成:1、基准不重合误差△JB: 定位基准与工序(设计)基准不重合引起的误差, 大小等于工序(设计)基准与定位基准之间的尺寸公差2、基准位置误差△ JW:定位副制造不准确引起的误差,定位基准相对于夹具限位基准在加工尺寸方向上的最大变动量。