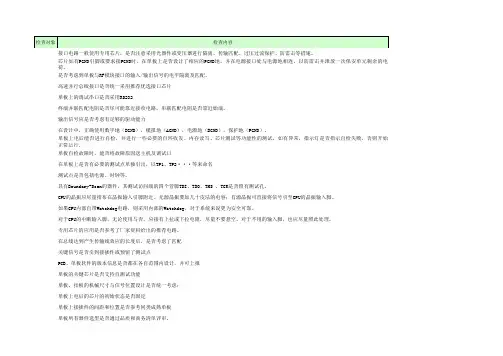

PCB设计布线Checklist(工艺)

- 格式:doc

- 大小:37.00 KB

- 文档页数:2

接口电路一般使用专用芯片,是否注意采用光器件或变压器进行隔离、传输匹配、过压过流保护、防雷击等措施。

芯片如有PGND引脚或要求接PGND时,在单板上是否设计了相应的PGND地,并在电源接口处与电源地相连,以防雷击并泄放一次保安单元剩余的电荷。

是否考虑到单板与RF模块接口的输入/输出信号的电平隔离及匹配。

高速并行总线接口是否统一采用推荐优选接口芯片单板上的调试串口是否采用RS232终端并联匹配电阻是否尽可能靠近接收电路,串联匹配电阻是否靠近始端。

输出信号应是否考虑有足够的驱动能力在设计中,正确使用数字地(DGND),模拟地(AGND),电源地(BGND),保护地(PGND)。

单板上电后能否进行自检,并进行一些必要的自环收发、内存读写、芯片测试等功能性的测试,如有异常,指示灯是否指示自检失败,否则开始正常运行。

单板自检故障时,能否将故障原因送主机及调试口在单板上是否有必要的测试点单独引出,以TP1、TP2···等来命名测试点是否包括电源、时钟等。

具有Boundary-Scan的器件,其测试访问端的四个管脚TDI、TDO、TMS 、TCK是否留有测试孔。

CPU的晶振应尽量排布在晶振输入引脚附近。

无源晶振要加几十皮法的电容;有源晶振可直接将信号引至CPU的晶振输入脚。

如果CPU内部自带Watchdog电路,则采用内部的Watchdog,对于系统来说更为安全可靠。

对于CPU的中断输入脚,无论使用与否,应接有上拉或下拉电阻,尽量不要悬空。

对于不用的输入脚,也应尽量照此处理。

专用芯片的应用是否参考了厂家资料给出的推荐电路。

在总线达到产生传输线效应的长度后,是否考虑了匹配关键信号是否引到接插件或预留了测试点PCB、单板软件的版本信息是否都在各自范围内设计,并可上报单板的关键芯片是否支持自测试功能单板、扣板的机械尺寸与信号位置设计是否统一考虑;单板上电后的芯片的初始状态是否固定单板上接插件的间距和位置是否参考同类成熟单板单板所有器件选型是否通过品质和商务清单评审。

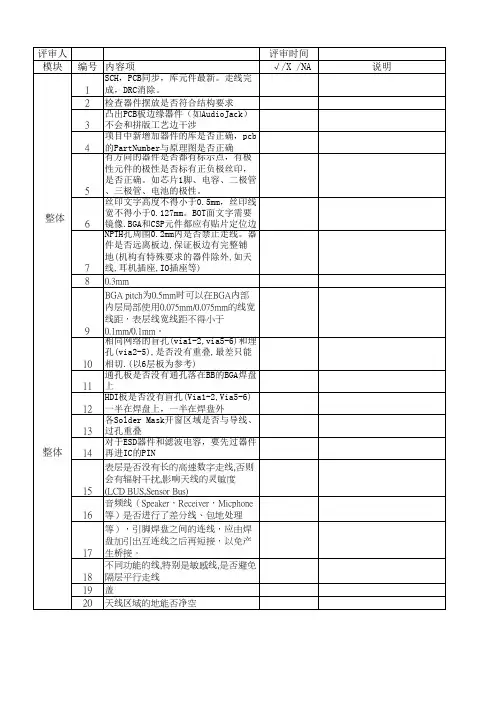

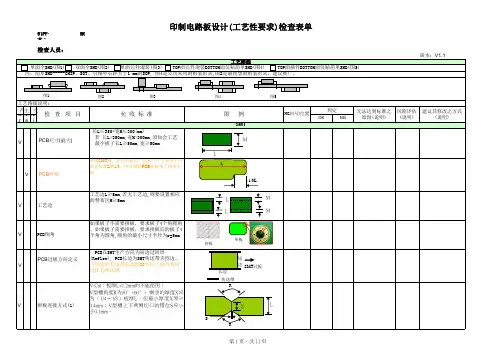

机种: 版本:检查人员:版本:V1.1严主次C r M a MiOKNGVPCB 尺寸(最大)长L≤350*宽M≤300(mm)若 长L>350mm,宽M>300mm,須知会工艺 最小板子长L≥50mm,宽≥50mmV PCB 外形对纯SMT 板,允许有缺口,但缺口尺寸须小于所在边长度L 的1/3,应该确保PCB 在链条上传送平稳V工艺边工艺边L≥5mm,若无工艺边,则要设置相应的禁布区M≥5mmV PCB倒角如果板子不需要拼板,要求板子4个角圆角。

如果板子需要拼板,要求拼板后的板子4个角为圆角,圆角的最小尺寸半径为r=5mmVPCB 过板方向定义PCB在SMT生产方向为短边过回焊(Reflow), PCB长边为SMT传送帶夹持边。

当短边的长度是长边的80%以上时可将短边作为传送边V 拼板连接方式(1)V-Cut:板厚L<1.2mm的不能使用;V 型槽角度R 为30°~60°;剩余的厚度X 应为(1/4~1/3)板厚L ,但最小厚度X 须≥0.4mm ;V 型槽上下两侧切口的错位S 应小于0.1mm。

印制电路板设计(工艺性要求)检查表单工艺路线单面全SMD(图1) 双面全SMD(图2) 单面元件混装(图3) TOP面元件混装BOTTOM面仅贴简单SMD(图4) TOP面插件BOTTOM面仅贴简单SMD(图5) 注:简单SMD-----CHIP、SOT、引线中心距大于1 mm的SOP, 图4是公司常用的组装形式,图2是最理想的组装形式,建议推广。

工艺路线说明:允 收 标 准NG 料号/位置风险评估(说明)建议其修改之方式(说明)检 查 项 目无法达到标准之原因(说明)判定图 例SMT MLL LM M长边短边SMT 过板传送帶SRRXL拼板r单板图1图2图3图4图5<1/3LLLV拼板连接方式(2)邮票孔方式:长槽宽L1为1.6mm~3.0 mm,槽长L4为25mm~80mm,槽与槽之间的连接桥L2为5mm~7mm,小圆孔的孔径D为Ф0.8mm~1mm,孔中心距L3为D+0.4mm~0.5mm,板厚取较小值,板薄取较大的值。

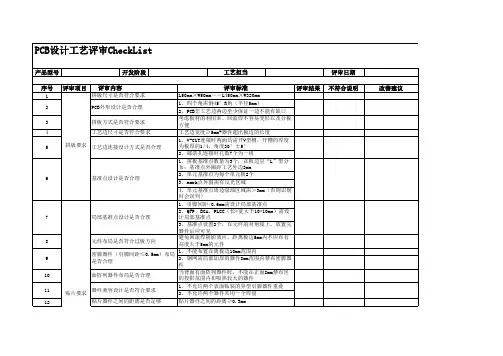

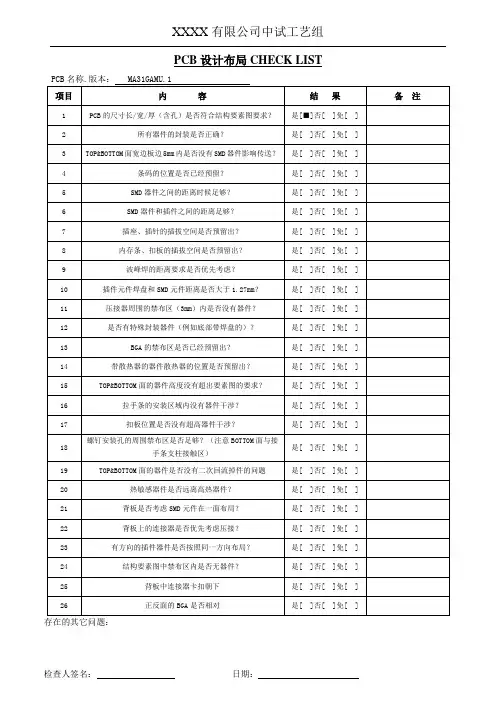

XXXX有限公司中试工艺组PCB设计布局CHECK LISTPCB名称.版本: MA31GAMU.1项目内容结果备注1 PCB的尺寸长/宽/厚(含孔)是否符合结构要素图要求?是[■]否[ ]免[ ]2 所有器件的封装是否正确?是[ ]否[ ]免[ ]3 TOP&BOTTOM面宽边板边5mm内是否没有SMD器件影响传送?是[ ]否[ ]免[ ]4 条码的位置是否已经预留?是[ ]否[ ]免[ ]5 SMD器件之间的距离时候足够?是[ ]否[ ]免[ ]6 SMD器件和插件之间的距离足够?是[ ]否[ ]免[ ]7 插座、插针的插拔空间是否预留出?是[ ]否[ ]免[ ]8 内存条、扣板的插拔空间是否预留出?是[ ]否[ ]免[ ]9 波峰焊的距离要求是否优先考虑?是[ ]否[ ]免[ ]10 插件元件焊盘和SMD元件距离是否大于1.27mm?是[ ]否[ ]免[ ]11 压接器周围的禁布区(3mm)内是否没有器件?是[ ]否[ ]免[ ]12 是否有特殊封装器件(例如底部带焊盘的)?是[ ]否[ ]免[ ]13 BGA的禁布区是否已经预留出?是[ ]否[ ]免[ ]14 带散热器的器件散热器的位置是否预留出?是[ ]否[ ]免[ ]15 TOP&BOTTOM面的器件高度没有超出要素图的要求?是[ ]否[ ]免[ ]16 拉手条的安装区域内没有器件干涉?是[ ]否[ ]免[ ]17 扣板位置是否没有超高器件干涉?是[ ]否[ ]免[ ]18 螺钉安装孔的周围禁布区是否足够?(注意BOTTOM面与接手条支柱接触区)是[ ]否[ ]免[ ]19 TOP&BOTTOM面的器件是否没有二次回流掉件的问题是[ ]否[ ]免[ ]20 热敏感器件是否远离高热器件?是[ ]否[ ]免[ ]21 背板是否考虑SMD元件在一面布局?是[ ]否[ ]免[ ]22 背板上的连接器是否优先考虑压接?是[ ]否[ ]免[ ]23 有方向的插件器件是否按照同一方向布局?是[ ]否[ ]免[ ]24 结构要素图中禁布区内是否无器件?是[ ]否[ ]免[ ]25 背板中连接器卡扣朝下是[ ]否[ ]免[ ]26 正反面的BGA是否相对是[ ]否[ ]免[ ] 存在的其它问题:检查人签名:日期:。

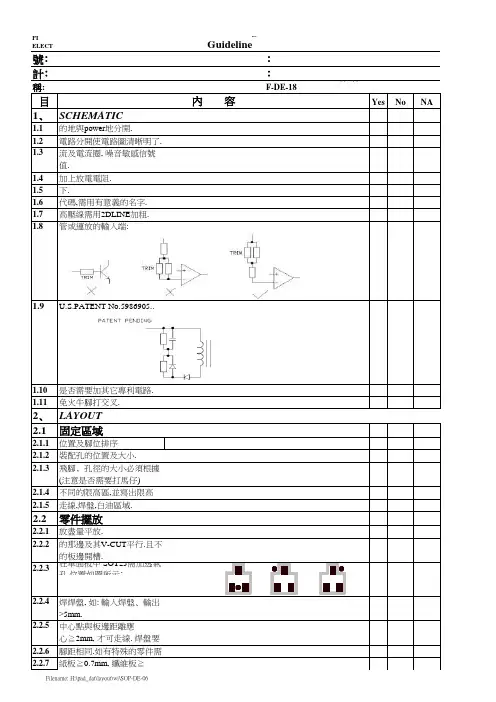

名 稱: PCB Design Guideline /Checklist項 目YesNoNA1﹑SCHEMATIC1.1初次級加0R 電阻將控制電路的地與power 地分開.1.2在EE 協助下將OVP, OCP 等電路分開使電路圖清晰明了.請EE 畫出高低壓, 地線, 大電流及電流圈, 噪音敏感信號線輸入圈及快電壓點,并寫出輸入輸出的電流電壓值.1.4加上放電電阻.1.5電源標識向上,地線標識向下.1.6分頁連接符不能用"A,B"等代碼,需用有意義的名字.1.7高壓線需用2DLINE 加粗.配電阻不可以直接接到三極管或運放的輸入端:如果有下面電路需要加U.S.PATENT No.5986905..1.10是否需要加其它專利電路.1.11火牛腳位由工程師確定﹐以免火牛腳打交叉.2﹑LAYOUT 2.1固定區域2.1.1 輸入輸出插頭和其他插座的位置及腳位排序2.1.2裝配孔的位置及大小.2.1.3輸入.輸出接線,電感﹐火牛飛腳﹐孔徑的大小必須根據實際規格.(注意是否需要打馬仔)2.1.4所有高度限制.用2Dline 畫出不同的限高區,並寫出限高值.2.1.5距離板邊≧0.3mm 處留出無走線,焊盤,白油區域.2.2零件擺放2.2.1插腳零件擺放是否整齊,能平放盡量平放.2.2.2SMD 電容的長度應與PCB 短的那邊及其V-CUT 平行.且不能靠板邊,需>5mm. 如果做不到﹐必須在電容所在位置的板邊開槽.在單面板中 SOT23需加透氣孔.位置如圖所示﹕ 或 或2.2.4SMD 電容擺放不能太靠近手焊焊盤, 如: 輸入焊盤﹑輸出焊盤,火牛焊盤,散熱片焊盤,應 >1.5mm ﹐離TRIM 電阻>5mm.小板跳線的距離要對稱, 且中心點與板邊距離應>2.5mm, 并且小板跳線下面不可走線﹐除非走線離小板 跳線中心≧2mm, 才可走線. 焊盤要做成跳線機形式﹑2.2.6相同Part Type 的零件平放時腳距相同.如有特殊的零件需征得批准.2.2.31.9內 容1.31.82.2.5名 稱: PCB Design Guideline /Checklist項 目YesNoNA內 容2.2.7鑽孔種類盡量少,鑽孔尺寸:紙板≧0.7mm, 纖維板≧0.3mm.焊盤大小應符合標准.單面板焊盤計算法: Solder pad diameter=hole dia.+ 1.0 mm (hole dia<1.0) Solder pad diameter=2*hole dia. (hole dia>1.0) 雙面板焊盤計算法:Solder pad diameter = 2 * hole dia2.2.9當站立豎插的插腳元件傾斜5度時不能碰觸周圍的元件.SOT23, 貼片二極管及貼片穩壓管其本體必須統一方向, 并且必須與IC 本體同一方向; 一塊拼板中有不同的板, 板上的貼片元件也必須同一方向; IC 及貼片二極極管,貼片穩壓管的本體兩端2mm 內不能放零件.2.2.11保險絲豎放時輸入端應連接在保險絲本體所在端。

PCB CHECK LIST(讨论稿)一.布局方面:Check Approval□□ 1.产品外形尺寸,接口位置,安装孔的尺寸和位置符合要求(定位孔或非接地的安装孔需设置为非金属化孔)。

导线、功能焊盘应为圆角矩形,建议尺寸为2mm×3mm,在允许的情况下应采用双面焊盘,并用过孔(15mil)固定,且到板边的距离保持1mm以上。

□□ 2.元器件的摆放不重叠。

□□ 3.元器件的摆放不影响其他元器件的插拔和贴焊。

□□ 4.元器件的摆放应符合限高的要求,不会影响其他器件的贴焊和安装。

如电池盒下方,电池下方,背光板液晶下方等。

□□ 5.MARK点的位置摆放应符合要求:1、MARK点离板边及周围器件3mm 以上。

2、MARK点需放在PCB板对角位置。

3、单板上至少设置两个MARK点,若单板上无法放置MARK点,可在拼板或单板工艺边对角设置2个以上MARK点。

□□ 6.元器件离板边的距离应符合工艺要求:元器件焊盘到传送边的距离大于3mm,到非传送边的距离大于2mm。

□□ 7.体积大,间距小的元器件尽量放在元件面。

如果必须放在焊接面,其离板边的距离要大于等于7mm。

□□ 8.BGA和大于120PIN的QFP器件不能放在焊接面,BGA周围6mm以内不要有体积大插件或贴片器件,以免造成BGA返修困难□□ 9.有极性器件的摆放方向要尽可能一致。

□□ 10.相邻贴片器件的焊盘最少相距30mil。

BGA内部或背面密度大的地方可以放宽到25mil。

□□ 11.对于插拔时受力比较大的元器件,比如变压器引脚,热敏,压敏电阻的焊盘等,器件引脚直径与PCB 焊盘孔径及焊盘直径的对应□□插座)焊盘保持2mm以上,同时保持液晶(多PIN插座)引脚平行方向无器件阻挡,以利于焊接。

□□ 13.靠板边的热敏电阻或其他易倒伏器件,尽量放置于引线外围,以免造成加工不良□□ 14.与新结构配合的PCB要打印出1:1的图纸与结构比对,或者将PCB 转化为CAD支持的格式,请结构人员协助比对。

自审结果审核结果结论说明新器件封装是否与实物一致是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]极性器件有方向标示是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]所有器件均有明确标识,且字体大小整齐是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]不对称元件的原理图和PCB封装是否校对,管脚顺序是否一致(如三极管)是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]PCB实际尺寸、定位器件位置等与工艺结构要素图吻合是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]各种需加的附加孔无遗漏,且设置正确是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]安装孔的大小是否满足要求是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]拨码开关、复位器件,指示灯等位置是否合适,不与拉手条或其他器件冲突,且放在元件面是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]发热元件及外壳裸露器件不能紧邻导线和热敏元件,其他器件也应适当远离是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]同类型有极性插装元器件X、Y向各自方向相同是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]高器件之间无矮小器件,且高度≥10mm器件之间5mm内不能放置贴片器件和矮、小的插装器件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]器件布局间距,表面贴装器件大于0.7mm、IC大于2mm、BGA大于5mm 是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]接插口尽量分布在PCB的四周是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]丝印是否摆放整齐,无重叠,不压焊盘,芯片焊接后不被覆盖是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]常插拔的器件3mm周围是否有表贴器件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]TVS管要在电路的最外端靠近加插件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]电解电容不可触及或靠近发热元件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]布局设计3结构设计2检查项目PCB投板评审Check List V1.0PCB版本号: 所属项目:设计者: 评审人: 评审花费时间: 评审日期:注: 评审结论为“否”需在“结论说明”中注明内容实例,结论为“免”需在“结论说明”中注明理由1器件封装计线5。

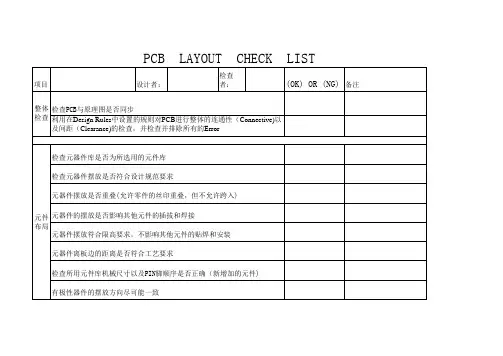

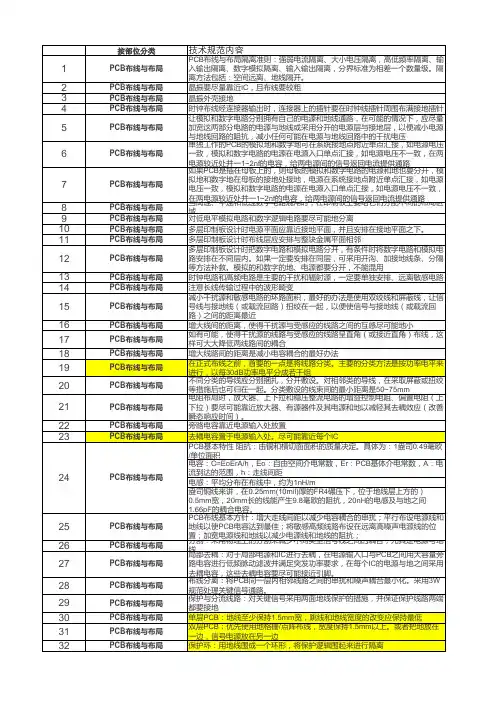

PCB设计布线CHECK LIST

PCB名称.版本: TM56BKP85.2

项目内容结果备注

1 层间结构是否对称,考虑板变形?是[■]否[ ]免[ ]

2 过孔大小选择是否合理(尽可能选择大的过孔)?是[■]否[ ]免[ ]

3 螺钉安装的禁布区内是否没有走线?是[ ]否[ ]免[ ]

4 Fiducial mark是否已经加上?是[ ]否[ ]免[ ]

5 钻孔图文件中是否有压接孔径公差要求?是[ ]否[ ]免[ ]

6 表面镀层是否合理?是[ ]否[ ]免[ ]

7 所有SMD焊盘和插件焊盘间是否留有绿油桥?是[ ]否[ ]免[ ]

8 金手指位置的过孔离金手指的距离是否足够?是[ ]否[ ]免[ ]

9 器件丝印是否没有被器件遮盖?是[ ]否[ ]免[ ]

10 SMD焊盘和过孔间是否有绿油桥?是[ ]否[ ]免[ ]

11 内层和外层走线距离安装孔的距离是否足够?是[ ]否[ ]免[ ]

12 是否已经倒圆角?是[ ]否[ ]免[ ]

13 拼板是否已经确定?是[ ]否[ ]免[ ]

14 层间的铜箔分布是否均匀?是[ ]否[ ]免[ ]

15 螺钉安装孔是否已经接地处理?是[ ]否[ ]免[ ]

16 所有器件、安装孔的阻焊设计是否合理?是[ ]否[ ]免[ ]

17 元器件的丝印位置是否正确?是[ ]否[ ]免[ ]

18 密间距IC的出线是否在焊盘中间?是[ ]否[ ]免[ ]

19 BGA过孔的绿油是否已经塞孔?是[ ]否[ ]免[ ]

20 特殊器件焊盘和绿油处理是否合理?是[ ]否[ ]免[ ]

21 背板的槽位号是否标出?是[ ]否[ ]免[ ]

22 升成的光绘文件名称是否正确?是[ ]否[ ]免[ ]

23 滑槽安装孔孔径为150mil 是[ ]否[ ]免[ ]

24 LDO引脚孔径35mil以上是[ ]否[ ]免[ ]

25 保险丝插座下是否没有走线是[ ]否[ ]免[ ]

26 固定散热器用的塑胶螺钉安装孔径为3.1mm 是[ ]否[ ]免[ ]

27 电源连接器的封装对不对是[ ]否[ ]免[ ]

28 气体放电管下面走线是否合理是[ ]否[ ]免[ ]

29 EMI滤波器下面走线是否合理是[ ]否[ ]免[ ]

30 板名版本是否正确是[ ]否[ ]免[ ] 存在的其它问题:

检查人签名:日期:。