4了解釜式反应器的特点及结构

- 格式:ppt

- 大小:686.00 KB

- 文档页数:4

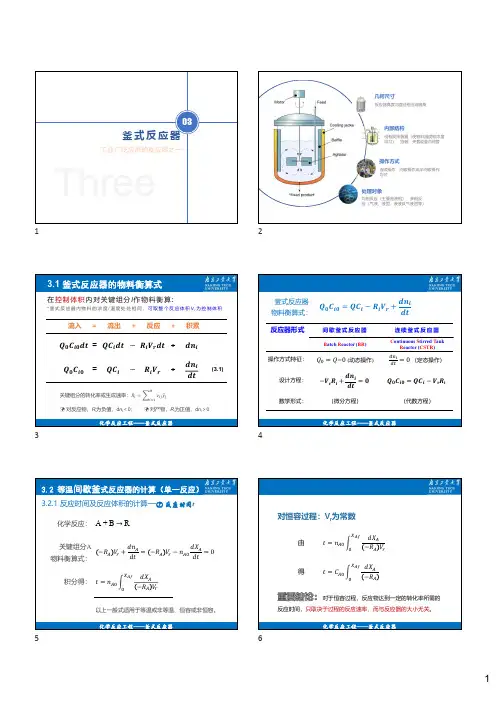

江西应用技术职业学院教案首页任务二连续操作釜式反应器的计算工作任务:根据化工产品的生产条件和工艺条件要求进行连续操作釜式反应器的工艺设计技术理论连续操作釜式反应器的结构和间歇操作釜式反应器相同,但进料是连续的,同时不断的引出产品。

流动状况接近理想混合流动模型。

连续操作釜式反应器适用于产量大的产品生产,特别适宜对温度敏感的化学反应。

容易自动控制,操作简单,节省人力。

稳定性好,操作安全.一、单个连续操作釜式反应器的计算在连续操作釜式反应器内,过程参数和空间位置、时间无关,各处的物料组成和温度都是相同的,且等于出口处的组成和温度。

[A 的积累量]=[A 的进入量]—[A 的离开量]-[A 的反应量] 0 = FA0 Δτ - FA0(1—xA ’)Δτ—(— rA ) VR Δτ得到: 物料的平均停留时间:由于反应器中的反应速率恒等于出口处值,因此结合反应动力学方程,将出口处的浓度、温度等参数代入得到出口处反应速率,将其代入基础设计式即得。

恒温恒容不可逆反应: n=0n=1n=2讲解例题2-7 2-8 二、多个串联连续操作釜式反应器的计算 由于1-CSTR 存在严重的返混,降低了反应速率,同时容易在某些反应中导致副反应的增加。

为了降低逆向混合的程度,又发挥其优点,可采用N -CSTR ,这样可以使物料浓度呈阶梯状下降,有效提高反应速率;同时还可以在各釜内控制不同的反应温度和物料浓度以及不同的搅拌和加料情况,以适应工艺上的不同要求。

(一)解析法在Δτ、ΔV 内对任意第i 釜内的反应物A 进行物料衡算 [A 的积累量]=[A 的进入量]-[A 的离开量]-[A 的反应量] 0 = FAi —1 Δτ- FAi Δτ- (-rA)iVRi ΔτVR=ΣVRi检验:i=1 n=1讲解例题2—90()R A A A V x F r '=-00()R A A A V x C V r τ'==-01A A C x kτ'=00(1)(1)A A A A A A C x x kC x k x τ''==''--022200(1)(1)A A A A A A AC x x kC x kC x τ''==''--RiAi-1AiAi Ai-1i A00Ai Ai V C -C x -x τ≡==C V (-r )(-r )i ττ=∑0101()()A A A AA A C C C x r r τ-==--(二)图解法适用于级数较高的化学反应,特别适于非一、二级反应,但只适于(—rA)能用单一组分表示的简单反应,对复杂反应不适用。

釜式反应器的设计釜式反应器是一种广泛应用于化学反应过程中的设备,其设计需要考虑多种因素,如反应物的性质、反应温度、反应压力、设备的材料等。

本文将介绍釜式反应器设计的基本原则和主要结构。

1. 引言釜式反应器是一种用于化学反应的设备,其结构简单,操作方便,适用范围广泛。

在化工、石油、制药等领域中,釜式反应器被广泛应用于各种化学反应过程。

然而,釜式反应器的设计需要充分考虑反应过程的特点和反应物的性质,以确保反应的稳定进行和设备的安全使用。

2. 釜式反应器设计的基本原则釜式反应器的设计应遵循以下基本原则:2.1 容积效率为提高设备的利用率和生产效率,釜式反应器的容积应适当。

过小的容积会导致反应物浓度过高,影响反应的进行和产品的质量;过大的容积则会导致反应物浓度过低,增加设备的投资和维护成本。

2.2 传质速率在化学反应过程中,反应物和产物的浓度分布会对反应速率产生影响。

因此,釜式反应器的设计应考虑传质速率,以促进反应物和产物在设备内的均匀分布。

2.3 温度控制化学反应的速度通常与温度密切相关。

在某些反应过程中,微小的温度变化可能会导致反应速度的显著变化。

因此,釜式反应器的设计应考虑温度控制,以确保反应在预设的温度范围内进行。

2.4 压力控制在某些反应过程中,压力的变化会对反应的进行和产品的质量产生重要影响。

因此,釜式反应器的设计应考虑压力控制,以保持设备内的压力稳定。

3. 釜式反应器的结构釜式反应器的主要结构包括釜底、釜壁、进料口、出料口、排污口等。

以下是各部分的设计原理和选型依据:3.1 釜底釜底是釜式反应器的底部,其设计应考虑以下因素:3.1.1支撑性:釜底应具有足够的支撑力,以承受反应过程中产生的压力和设备自重。

3.1.2 耐腐蚀性:应根据反应介质的性质选择合适的材料,以抵抗化学腐蚀。

3.1.3 排放口:应在釜底设置排放口,以便排放反应过程中产生的废液和废物。

3.2 釜壁釜壁是釜式反应器的主体部分,其设计应考虑以下因素:3.2.1耐压性:釜壁应具有足够的耐压性,以承受反应过程中产生的压力和设备内外的温差应力。

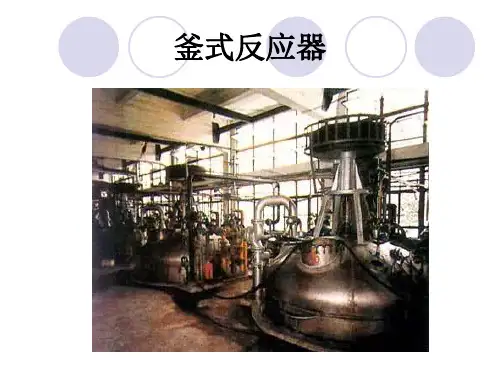

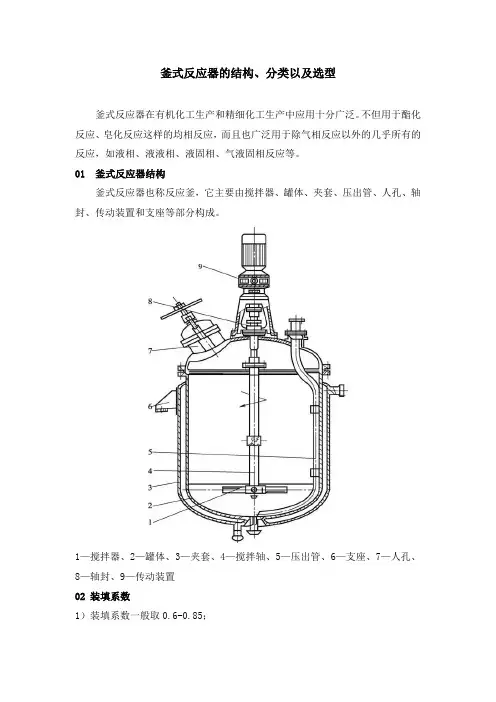

釜式反应器的结构、分类以及选型釜式反应器在有机化工生产和精细化工生产中应用十分广泛。

不但用于酯化反应、皂化反应这样的均相反应,而且也广泛用于除气相反应以外的几乎所有的反应,如液相、液液相、液固相、气液固相反应等。

01 釜式反应器结构釜式反应器也称反应釜,它主要由搅拌器、罐体、夹套、压出管、人孔、轴封、传动装置和支座等部分构成。

1—搅拌器、2—罐体、3—夹套、4—搅拌轴、5—压出管、6—支座、7—人孔、8—轴封、9—传动装置02 装填系数1)装填系数一般取0.6-0.85;2)如物料在反应过程中呈泡沫或沸腾状态,取0.6-0.7;3)如物料在反应过程中比较平稳,取0.8-0.85。

03 搅拌器的作用和分类1)混合:体系中的不同物质混合均匀。

2)搅动:物料强烈流动,提高传热、传质速率。

3)悬浮:细小颗粒在液体中均匀悬浮,防止沉降、加速溶解等。

4)分散:气体或液体充分分散成细小气泡或液滴,促进传质和反应,控制粒度。

反应釜搅拌类型根据不同的搅拌方式和搅拌结构可以分为多种类型。

以下是一些常见的反应釜搅拌类型:按搅拌方式分:1)锚式搅拌:通过在反应釜内壁上固定锚形或刮板形的搅拌器,使反应物料在反应釜内壁上形成循环流动,从而实现搅拌效果。

2)桨叶式搅拌:通过安装在反应釜顶部或底部的桨叶形搅拌器,使反应物料在釜内形成强烈的涡流和对流,从而实现搅拌混合效果。

3)框架式搅拌:通过安装在反应釜壁上的框架形搅拌器,使反应物料在框架内形成循环流动,从而实现搅拌效果。

4)螺带式搅拌:螺旋叶片通过旋转将物料向上提升,然后再自由落下,从而实现了充分混合和均匀分布。

5)螺旋式搅拌:通过在反应釜内部安装螺旋形搅拌器,使反应物料在螺旋叶片的推动下实现循环流动和搅拌混合。

按加热/冷却方式分类1)水加热反应釜当对温度要求不高时,可采用这种加热方式。

其加热系统有敞开式和密闭式两种。

敞开式较简单,它由循环泵、水槽、管道及控制阀门的调节器组成。

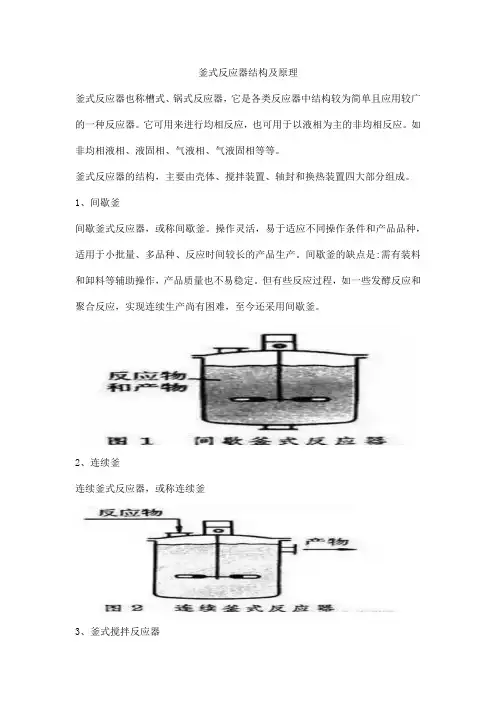

釜式反应器结构及原理

釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种反应器。

它可用来进行均相反应,也可用于以液相为主的非均相反应。

如非均相液相、液固相、气液相、气液固相等等。

釜式反应器的结构,主要由壳体、搅拌装置、轴封和换热装置四大部分组成。

1、间歇釜

间歇釜式反应器,或称间歇釜。

操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

2、连续釜

连续釜式反应器,或称连续釜

3、釜式搅拌反应器

釜式搅拌反应器有立式容器中心搅拌、偏心搅拌、倾斜搅拌,卧式容器搅拌等类型。

其中以立式容器中心搅拌反应器是最典型的一种。

性能特点:

釜式反应器具有适用的温度和压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。

但用在较高转化率工艺要求时,需要较大容积。

通常在操作条件比较缓和的情况下操作,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

4、多级串联反应釜。

各种釜式反应器釜式反应器(也称批式反应器)是一种化学反应设备,广泛应用于化工、制药、食品等领域。

它的工作原理是将待反应物料装入反应釜中,加入适量的催化剂或反应剂,通过加热或冷却等工艺条件,实现反应过程。

釜式反应器具有反应容量大、适用范围广、反应精度高等优点,因此在化工行业中占有很重要的地位。

下面介绍几种常见的釜式反应器。

一、框式反应器框式反应器是指由四个竖直的钢板构成的方盒形反应器。

框式反应器适用于批量生产,其操作简便、易于维护。

由于采用了独特的设计,反应釜的密封性很好,可以有效地避免反应过程中的泄漏。

此外,框式反应器具有操作温度范围广、高温下稳定、反应速率快等特点。

二、移动顶式反应器移动顶式反应器是一种先进的反应器,其叶轮式混合装置可以消除内部流体的不均匀性。

该设备可以完成高粘度、高浓度、高密度物料的混合反应,适用于制备高品质的化工产品,如粘度大的聚合物和树脂等。

由于移动顶式反应器采用了先进的自动化控制系统,因此具有高效、精准的操作特点。

三、压力反应釜压力反应釜是指可以在高压下进行反应的釜式反应器,通常用于反应温度较高的化学反应,如制备合成纤维、可塑剂、橡胶等产品。

由于压力反应釜的密闭性很好,可以有效地避免反应气体泄漏,多数情况下不需要进行等压冷却,因此可以大大提高反应效率和产品质量。

四、搅拌式反应釜搅拌式反应釜是一种较为常见的釜式反应器,具有操作简单、易于维护等特点。

该设备采用了多种搅拌方式,可以根据不同的反应物进行选择。

搅拌式反应釜适用于溶解、混合、水解、合成等多种反应过程,具有广泛的适用范围和高性价比。

此外,搅拌式反应釜还可以进行单层或多层冷却/加热处理,满足不同反应条件的需求。

综上所述,釜式反应器是化学反应领域中的重要设备,涉及到化工、制药、食品等多个领域。

不同类型的釜式反应器适用于不同的反应过程,需要根据具体的反应物质和反应条件进行选择。

在使用釜式反应器时,需要特别注意安全问题,避免意外事故的发生。

釜式反应器:反应原理与结构组成釜式反应器是一种常见的反应器类型,广泛应用于化工、石油、食品和材料等行业。

下面将介绍釜式反应器的反应原理和结构组成。

一、反应原理釜式反应器的主要作用是在一定的温度、压力和催化剂作用下,将原料和反应物混合在一起进行化学反应。

釜式反应器一般采用间歇式操作,即每次反应结束后,将反应产物从反应器中取出,再进行下一轮反应。

在釜式反应器中,反应物之间通过搅拌、混合和传递热量等过程,实现反应的均匀性和稳定性。

釜式反应器的操作方式可以根据不同的工艺要求进行调整,例如温度、压力、催化剂等参数都可以进行控制和优化。

二、结构组成釜式反应器主要由以下几个部分组成:1.釜体:釜式反应器的主体部分,一般由耐腐蚀、耐高温的材料制成,如不锈钢、钛等。

釜体内部一般分为上下两部分,上部为反应区,下部为加热区。

2.搅拌装置:搅拌装置是釜式反应器中的重要组成部分,它可以将反应物充分混合均匀,并促进反应的进行。

搅拌装置一般由电动机、减速器和搅拌桨组成。

3.传热装置:传热装置的作用是将外部的热量传递给釜体内的反应物,以控制反应温度。

传热装置一般由加热管、散热器等组成。

4.密封装置:密封装置的作用是防止反应物泄漏,保证反应的进行和安全性。

密封装置一般由填料密封、机械密封等组成。

5.控制系统:控制系统是整个釜式反应器的中枢神经,它可以通过调节温度、压力、搅拌速度等参数来控制反应的进行。

控制系统一般由仪表、阀门、传感器等组成。

总之,釜式反应器作为一种常见的反应器类型,具有操作简单、适应性强、可靠性高等优点。

了解釜式反应器的反应原理和结构组成有助于更好地理解其工作原理和应用场景。

釜式反应器的基本结构一、引言釜式反应器作为化工领域常见的反应设备之一,广泛应用于化学工艺中。

它的基本结构由多个部分组成,包括反应容器、加热方式、搅拌装置、控制系统等。

本文将对釜式反应器的基本结构进行全面、详细、完整且深入的探讨。

二、反应容器2.1 反应容器类型根据不同的反应需求,釜式反应器的反应容器可以分为不同的类型,常见的有:1.玻璃反应容器:适用于低温、低压或对材料要求较高的反应。

2.不锈钢反应容器:适用于高温、高压或对耐腐蚀性要求较高的反应。

3.塑料反应容器:适用于一些对材料要求较低的反应。

2.2 反应容器结构反应容器通常由圆筒形的主体和两端的盖子组成。

盖子上通常设有进料口、放料口、观察窗口、温度传感器接口等。

在某些情况下,反应容器还可能配备有冷却管道、加热带等附件,以满足不同的反应需求。

三、加热方式釜式反应器的加热方式多种多样,常见的有以下几种。

3.1 电加热采用电加热方式的反应器,主要通过在反应容器内部安装电加热器,通过通电产生热量来加热反应物。

电加热具有温度控制精度高、加热速度快等优点,但对电源要求较高。

3.2 蒸汽加热蒸汽加热是利用外部蒸汽通过换热器传热到反应容器内部,以实现加热的方式。

蒸汽加热具有加热均匀、温度控制稳定等优点,但需要蒸汽供应系统的支持。

3.3 油加热油加热是将加热介质油通过外部换热器传热到反应容器内部的方式。

油加热的优点是热传导效果好、温度控制方便,但对换热设备要求较高。

四、搅拌装置搅拌装置在釜式反应器中起到搅拌反应物、增加反应效率、保持温度均匀等作用。

常见的搅拌装置有以下几种。

4.1 锚式搅拌器锚式搅拌器由一个固定在反应容器内壁上的锚形叶片构成,可以将反应物搅拌均匀。

锚式搅拌器适用于黏稠度较高的反应物。

4.2 湿式搅拌器湿式搅拌器由一个旋转的轴上装有多个叶片构成,可以将反应物搅拌均匀。

湿式搅拌器适用于黏稠度较低的反应物。

4.3 桨式搅拌器桨式搅拌器由一个旋转的轴上装有多个桨叶构成,可以将反应物搅拌均匀。