仓库管理标识-5S 第三套

- 格式:doc

- 大小:2.21 MB

- 文档页数:4

仓库5S管理-50张图解首先乐老师还是采取案例的形式分享一下,仓库5S管理的等级,这个等级是乐老师自己多年经验的总结。

一、仓库5S管理,无水平二、仓库5S管理初级水平三、仓库5S管理中级水平四、电商发货区5S管理无水平VS初级水平五、下是分享亚马逊的仓库5S管理图集上图是亚马逊仓库鸟瞰图,仓库5S管理很好,地面的定置区域,转运车的定置区域管理,货架的统一以及通道没被堵。

乐老师提示:仓库如果通道规划不合理的话,有很多死路,造成效率低,来回搬运浪费看上图,每个货物都有他的区域,在黄线内,黄线旁边第上还有白色的东西,对这个是标识卡。

让人人都知道这个区域放什么。

看上图这仓库,定置,5S管理搞的比较好吧。

不是一般的企业只搞卫生吧?这样的仓库你只搞卫生,不搞整理,定置,定位,定品,定型号,编码,区域等等等管理,你去发货。

找都找不到。

上图除了拿取物品区域,还有高架库,看到没有。

注意每个货架上的标识牌,从行走的方位看,一目了然。

很多酒店房间的标示牌就很坑爹;有次乐老师出差给某企业培训5S管理课程,坐完电梯出来,有个走廊很长,刚好我在走廊中间,往左边看,往右边看,在看下我的房卡,他妈的,不知道我的位置是在左边,还是右边。

边走边看。

结果又倒回来。

5S管理标识不是贴了就可以,标识是贴给客人看的,要考虑客人从什么位置出来,出来的方向是否能一目了然看清标识。

这样5S管理标识起到的作业才非常大。

看上图这个黑鬼拿取货物,如果你仅仅做5S管理,只是做卫生的话,不把每层货架做好标识清楚的话,让黑鬼拿不到该拿的物品,我估计黑鬼肯定要打你。

肯定要对你做的5S管理反感。

不是5S管理不好,是你压根就不会,道听途说的,还天天说我们搞到10s了,狗屁一堆。

上图这个现场,做仓库,pmc的人特别有感触。

pmc在做物料排查的时候,半成品,配件,包材,辅料没有5s管理的话,你的交货期肯定会长。

因为排查物料要耗时。

经常找来找去。

而且数据不精准。

定区域,定层,定位,定品,真的很重要同样,通道规划也很重要,不要被堵了通道。

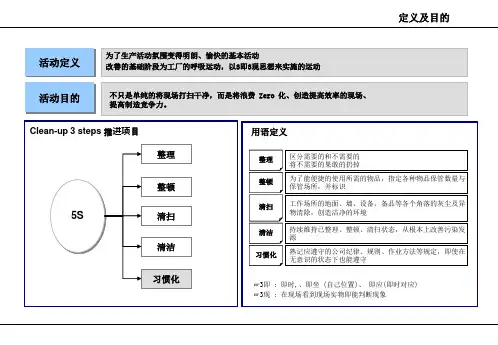

仓库3定5s管理方案背景介绍仓库是生产及物流环节中的重要组成部分,面对物料的大量进出、堆放、拣选等操作,如何对仓库进行有效的管理,是提高生产及物流效率的关键。

其中,3定5s管理方案是一种被广泛应用于仓库管理的方法,下面将详细介绍其具体内容。

3定5s管理方案的基本概念•3定指的是控制品种、数量和位置的定位。

•5s则是指整理,整顿,清扫,清洁和保持(Seiri,Seiton,Seiso,Seiketsu和Shitsuke)。

通过3定,可以让每个物料在仓库中都有固定的位置,避免混乱和交叉,方便快速地定位物料。

通过5s,可以使得仓库环境变得清洁整齐,减少事故和错误率,提高工作效率。

3定5s管理方案的具体实施1. 3定1.1 控制品种仓库内应根据物料的种类和特性,制定合理的物料分区和存储方式。

同类物料应统一放置在相同区域或货架上,而不同种类的物料则应分别存放,避免交叉混淆。

1.2 控制数量仓库内应根据物料的使用频率、存储需求等综合因素,制定合理的物料存储量。

一些常用物料应保持充足的存储量,而一些不常用的物料则可以减少存储量,以节省仓库空间。

1.3 控制位置仓库内每个物料应有固定的存储位置,既便于管理,也方便快速取放。

在制定存储位置时,应考虑到物料的大小、重量、存储方式等各项因素,做到位置合理、取用方便。

2. 5s2.1 整理(Seiri)删除不必要的物品,分类储存并标记。

2.2 整顿(Seiton)整理储存物品的形态以及量,使其更容易取用。

2.3 清扫(Seiso)对工作区和设备进行常规保养和清洁,视清理为必备环节。

2.4 清洁(Seiketsu)规范性地整理,命名,一出一入,常规保养,清洁和整洁等。

2.5 保持(Shitsuke)激发人性,建立稳定活动,保持习惯。

结论3定5s管理方案是一种高效的仓库管理方法,可以帮助仓库管理人员有效地进行物料分类、分区、储存和标记,规范物料流动过程,保证物料操作的准确性和高效性。

仓库3定5s管理制度基准1. 引言在现代物流管理中,仓库对于企业的运作效率和顺畅性起着至关重要的作用。

为了保证仓库内物资的整齐有序、减少浪费以及提高工作效率,采用3定5s管理制度成为了一种被广泛认可的管理方式。

本文将介绍仓库3定5s管理制度的基准要求,以帮助企业建立高效的仓库管理体系。

2. 仓库3定5s管理制度基准要求2.1 仓库3定仓库3定是指规定化、流程化和标准化。

在仓库管理中,必须对各项工作进行规范化处理,确保每个环节都能够按照既定的标准进行工作。

2.1.1 规定化仓库物资的储存、出入库及其他操作必须按照规定的流程和方法进行。

仓库管理人员应制定明确的操作规程和操作指南,并定期进行培训和学习,确保操作人员能够正确执行规定的工作流程。

2.1.2 流程化所有的仓库操作都需要有规范的流程。

从物资的接收到存储、出入库、盘点、报废,每个环节都需要按照既定的流程进行操作。

仓库管理人员应当确保流程的合理性和高效性,并及时调整和优化流程,以提高工作效率。

2.1.3 标准化仓库操作中的各项指标和要求应当进行量化和标准化。

比如,每个物资的储存位置、堆放高度、出入库程序、清点频率等都应有明确的标准。

仓库管理人员应当对这些标准进行监控和管理,确保操作人员能够按照标准进行工作。

2.2 5s管理5s管理是仓库管理中非常重要的一环。

5s是指整理、整顿、清洁、清理和素养的英文单词的第一个字母的缩写。

采用5s管理可以帮助仓库保持整齐、高效和安全。

2.2.1 整理仓库中的物资应进行分类整理,将相同或相似的物资放在一起,保持仓库内的物资分区明确,便于查找和管理。

2.2.2 整顿通过整顿,仓库管理人员应按照规定的标准对物资进行有序摆放,确保物资整齐、无乱堆。

2.2.3 清洁仓库应保持干净整洁,避免积存灰尘、垃圾和杂物。

仓库管理人员应制定清洁计划,并指定清洁人员,定期进行仓库清洁工作。

2.2.4 清理仓库中的过期或损坏物资应及时清理处理,避免对其他物资的安全造成影响。

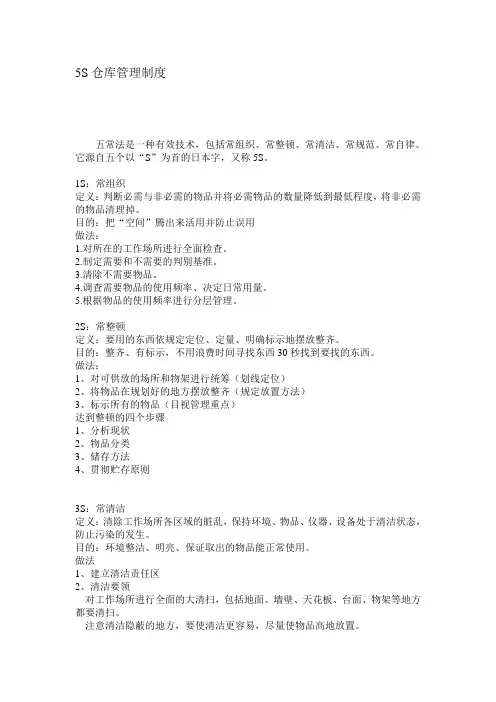

5S仓库管理制度五常法是一种有效技术,包括常组织、常整顿、常清洁、常规范、常自律。

它源自五个以“S”为首的日本字,又称5S。

1S:常组织定义:判断必需与非必需的物品并将必需物品的数量降低到最低程度,将非必需的物品清理掉。

目的:把“空间”腾出来活用并防止误用做法:1.对所在的工作场所进行全面检查。

2.制定需要和不需要的判别基准。

3.清除不需要物品。

4.调查需要物品的使用频率、决定日常用量。

5.根据物品的使用频率进行分层管理。

2S:常整顿定义;要用的东西依规定定位、定量、明确标示地摆放整齐。

目的:整齐、有标示,不用浪费时间寻找东西30秒找到要找的东西。

做法:1、对可供放的场所和物架进行统筹(划线定位)2、将物品在规划好的地方摆放整齐(规定放置方法)3、标示所有的物品(目视管理重点)达到整顿的四个步骤1、分析现状2、物品分类3、储存方法4、贯彻贮存原则3S:常清洁定义:清除工作场所各区域的脏乱,保持环境、物品、仪器、设备处于清洁状态,防止污染的发生。

目的:环境整洁、明亮、保证取出的物品能正常使用。

做法1、建立清洁责任区2、清洁要领对工作场所进行全面的大清扫,包括地面、墙壁、天花板、台面、物架等地方都要清扫。

注意清洁隐蔽的地方,要使清洁更容易,尽量使物品高地放置。

仪器、设备每次用完清洁干净并上油保护。

破损的物品要清理好。

定期进行清扫活动。

3、履行个人清洁责任。

谨记:清洁并不是单纯的弄干净,而是用心来做。

4S:常规范定义:连续地、反复不断地坚持前面3S活动。

依句话就是养成坚持的习惯,并辅以一定的监督措施。

目的:通过制度化来维持成果。

做法1、认真落实前面3S工作。

2、分文明责任区、分区落实责任人。

3、视觉管理和透明度。

4、制定稽查方法和检查标准。

5、维持5S意识。

坚持上班5S一分钟,下班前5S五分钟,时刻不忘5S。

☆记住:不搞突出,贵在坚持和维持常规范技巧视觉管理增加透明度制定标准5S:常自律定义:要求人人依规定行事,养成好习惯。

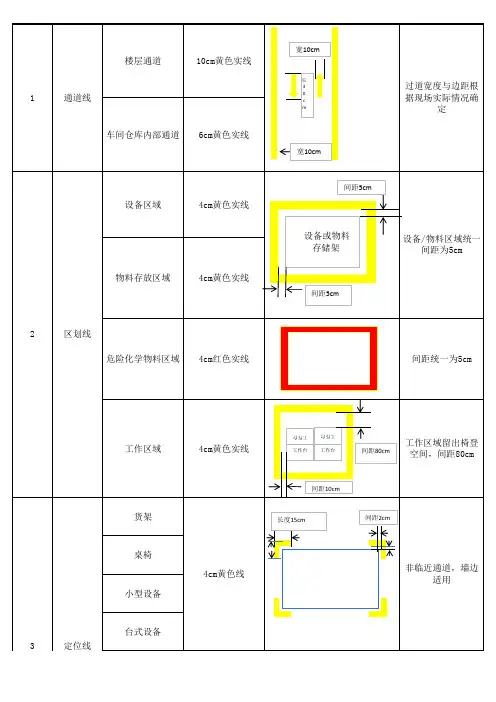

可移动式运输车/

叉车

4cm黄色实线

可移动设备适用

4轨迹线开门的方向轨迹线4*4cm黄色虚线

合格区/放置区/暂

存区

2cm黄实线

不合格区/返修区2cm红实线

6限高线

仓库/生产现场物料暂存区域

2cm红色实线

适用于仓库

7警示线

灭火器/消防栓/电

柜

4cm黄黑斑马线

设备标牌

26*15cm白底蓝字亚克力标牌

悬挂高度离地2.2m

检验、生产适用

定位线

台面区划线

35

间距5cm

20-

长

宽

4cm

4c

地

离地距离1.5m

4cm

设备状态表直径15cm适用于所有设备

文件盒宽25*长30*高

3.5pvc制作

统一样式,可联系

供应商制作

文件袋A4硬塑文件夹或亚

克力单页文件盒

适用于需单张张贴

文件

区域标识13.5cm*6cm 字体

宋体过塑

张贴高度1.6m

车/台标识12*3.5cm 字体宋

体过塑

根据实际区域居中/

置顶贴合

门灯标识8*3.5cm 字体宋体

过塑

张贴在门把手及灯

开关之上

标识8。

(5S现场管理)5S现场标识一、5S标识—通道标识1、主通道标识(1)、要求:颜色黄色,长度依通道长度,宽度5cm,线型实线;(2)、应用范围:主通道及停车线;2、一般通道标识(1)、要求:颜色黄色,长度20~200cm以下,宽度5cm,进出口处和岔道口处加箭头,线型实线;(2)、应用范围:一般通道线、楼梯、进出口及岔道口;3、危险区域定置标识(1)、要求:颜色红色,线型为宽度5cm;(2)、应用范围:危险区、化工品、灭火器材定位处;二、5S标识—区域标识1、区域标牌(1)、要求:规格50cm×30cm,材料为泡沫,版面:上面区域文字说明,白底蓝字,字体宋体;下方是英文对照,白字蓝底。

上下比例约为4:1放置于门左或右侧,距地面1.6m;(2)、应用范围:生产线、加工区;2、区域铭牌(1)、要求:规格25cm×20cm,材料为金属或铝塑,版面:上面为房间标志,蓝底白字,上方是中文,下方是英文对照,;下面是5cm的空白区域上下比例约为4:1,放置于门左或右侧,距地面1.6m;(2)、应用范围:办公区域、卫生间、检验测试区、仓库、培训室,会议室;3、办公室人员铭牌(1)、要求:规格15cm×10cm,材料为纸质打印,版面:黑字绿底;上排文字是部门说明;中排文字为职务说明;下排文字为人员姓名,贴于办公桌屏风左上角或右上角(左面桌人员贴左上角,右面桌人员贴右上角);(2)、应用范围:办公室人员铭牌;三、5S标识—物品状态标识1、物品存放(Ⅰ)类:(1)、要求:规格28cm×7.5cm黑字白底(可添加英文)外加边框且依边框裁下,标识贴于物品区正中距地面1.6m;字体宋体(2)、应用范围:大类物品或单个较小设备;(Ⅱ)类:(1)、要求:规格10cm×3cm黑字白底,外加边框且依边框裁下;字体宋体(2)、应用范围:小物品说明标识;2、货架标识(1)、要求:规格10cm×3cm黑。

仓库车辆行驶标志、防火标志、货物状态标志一览表序号编号图样备注序号编号图样备注一、商品状态标识1 Ⅰ-0170×50CM离地220CM‘合格区标识’2 Ⅰ-0270×50CM离地220CM‘待发区标识’3 Ⅰ-03 70×50CM离地220CM‘待检区标识’4 Ⅰ-0470×50CM离地220CM‘不合格区标识’;二、车辆行驶禁令标识5 Ⅱ-01 直径60(cm)‘禁止机动车通行’6 Ⅱ-02直径60(cm)‘禁止驶入’7 Ⅱ-03直径60(cm)’禁止驶入’8 Ⅱ-04直径60(cm)‘停车检查’9 Ⅱ-05直径60(cm)‘禁止车辆长时停放’10 Ⅱ-06直径60(cm)‘禁止向左向右转弯’11 Ⅱ-07直径60(cm)‘禁止直行和向右转弯’12 Ⅱ-08直径60(cm)‘禁止直行和向左转弯’13 Ⅱ-09直径60(cm)‘禁止向右转弯’14 Ⅱ-10直径60(cm)‘禁止向左转达弯’15 Ⅱ-11直径60(cm)‘禁止直行’16 Ⅱ-12直径60(cm)‘禁止掉头’合格区待发区不合格待检区序号编号图样备注序号编号图样备注17 Ⅱ-13直径60(cm)‘限制速度20公里’18 Ⅱ-14直径60(cm)‘限制速度5公里’19 Ⅱ-1550×50(cm)‘停车让行’20 Ⅱ-16直径60(cm)‘禁止行人通行’21 Ⅱ-17直径60(cm)‘会车让行’22 Ⅱ-18‘减速让行’23 Ⅱ-19直径60(cm)‘禁止超车’24 Ⅱ-20直径60(cm)‘禁止二轮摩托车通行’25 Ⅱ-21直径60(cm)‘禁止非机动车通行’26 Ⅱ-22直径60(cm)‘限制高度’注:需要注明限高尺寸27 Ⅱ-23等边70 ‘社会车辆禁止入内’28 Ⅱ-24等边70(cm)‘外来人员未经批准禁止入内’三、车辆行驶警告标识29 Ⅲ-01等边70 ‘环形交叉’30 Ⅲ-02等边70 ‘左侧变窄’31 Ⅲ-03等边70 ‘右侧变窄’32 Ⅲ-04等边70 ‘两侧变窄’社会车辆禁止入内外来人员未经允许禁止入内33 Ⅲ-05等边70 ‘下陡坡’34 Ⅲ-06等边70 ‘上陡坡’35 Ⅲ-07等边70 ‘向左急转弯’36 Ⅲ-08等边70 ‘向右急转弯’37 Ⅲ-09等边70 ‘反向弯路’38 Ⅲ-10等边70 ‘慢行’39 Ⅲ-11等边70 ‘十字交’40 Ⅲ-12等边70 ‘Y形交叉’41 Ⅲ-13等边70 ‘T形交叉’42 Ⅲ-14等边70 ‘T形交叉’43 Ⅲ-15等边70 ‘T形交叉’44 Ⅲ-16等边70 ‘连续弯路’四、仓库火警警告标识45 Ⅳ-0140×50(cm)‘禁止吸烟’46 Ⅳ-0240×50(cm)‘禁止烟火’47 Ⅳ-0340×50(cm)‘禁止酒后上岗’48 Ⅳ-0440×50(cm)‘禁止带入火种子’49 Ⅳ-0540×50(cm)‘禁止易燃物品进入’50 Ⅳ-0640×50(cm)‘禁止明火作业’51 Ⅳ-07 25×38(cm)‘地上消火栓’52 Ⅳ-0825×38(cm)‘火警电话’53 Ⅳ-0925×38(cm)‘灭火器’五、库区管理警示标识54Ⅴ-01 40×50(cm)‘必须穿工作服上岗’55 Ⅴ-0240×50(cm)‘必须持证上岗’。

仓库5S管理制度一、目的规范现场管理,指导各班组“5S”工作规范化开展,创造干净、整洁、舒适、安全的工作环境,提高现场工作效率及准确性。

二、范围适用于公司所属区域(仓库、办公室、公共区域等)的5S 管理现场。

三、5S含义1、整理(SEIRI):工作现场,区别要与不要的东西,只保留有用的东西,撤除不需要的东西2、整顿(SEITON):把要用的东西,按规定位置摆放整齐,并做好标识进行管理。

3、清扫(SEISO) :将岗位保持在无垃圾、无灰尘、干净整洁的状态4、清洁(SEIKETSU):将整理、整顿、清扫进行到底,并且制度化、规范化。

5、素养(SHISUKE) :对规定了的事,大家都要遵守执行。

四、目标1、“两齐”:库容整齐、堆放整齐2、“三清”:数量、质量、规格清晰3、“三洁”:货架、货物、地面整洁4、“三相符”:帐、卡、物一致5、“四定位”:区、架、层、位,对号入座五、仓储区域划分1、仓储部将仓储空间划分为移库组管理区、备料组管理区、成品组管理区,各组领班将所负责的区域划归给个人。

2、区域划分按照同一时间在同一地点只能有一人负责的原则3、个人负责的区域必需有明确的界线,不允许与他人区域交叉4、个人对自己所负责区域的5S执行情况负全部责任,领班对本管理区的5S执行情况负全部责任5、仓储部依据各班组的详细区域划分做出区域划分平面图,并根据实际情况及时更新六、执行标准1、区域与标识1)区域划分清晰,区域名称、责任人明确标识;2)货架上的区域号码应准确、牢固;3)外包装箱上的标识必须清晰、牢固,标识中的零件名称、规格、数量必须与箱内的实物一致;4)高库位的托盘右下角必须贴有该库位的库位号;2、整理1)高库位的货物上不许存在飘挂物(缠绕膜、绷带等);2)货架上的货物放置应遵从如下原则:A、同一类型或同一项目的货物集中放置B、重量按照由重到轻的次序C、取用频次由多到少3)同一种零件只有一个非整包装;4)破损的包装应及时修补或者更换;5)托盘中除存储物品外不得有任何杂物;6)区域内不得存放非本区域的货物7)所有桌面、操作台面上只得放置加工单、笔、计算工具、电子称等工作直接必须品;严禁放置废品、手套、帽子、水杯、笔筒等非直接物品;8)消防区域内无杂物;3、整顿1)各区域中货物占用的托盘必须平行、同向码放,不得歪斜排列;2)码放在托盘上的货物,原则上不允许超出托盘,货物码放应整齐,不许斜放;3)同一托盘中的同一种货物要码放在一起,并且确保有一箱的标识冲外;4)一层(含)以上库位上的木托盘朝向通道的部分,应部分超出货架横梁,确保木托盘均衡的压在货架上;5)所有包装不得敞口放置,已经拆开使用的包装必须封闭(胶带);6)通道中备料暂存物料的托数原则上为4托,不允许超过5托,且暂存的物料需靠通道的一头码放;7)饮水区的杯子,使用完毕后必须放回柜中;8)所有叉车在指定位置停放时必须方向一致、姿态一致;9)叉车不得在没有使用者的情况下停放在非指定的任何位置上。

仓库5S管理规定1.每天根据卫生值日表对负责区域内进行清洁整理工作,清理掉不要不用和坏的东西,将需要使用的物料和设备按指定区域进行整理达到整齐、整洁、干净、卫生、合理摆放的要求。

2.卫生工作可以在空余时间和每天上午下班和下午下班前进行。

3.部门将根据工作结果进行评分,作为奖金的依据。

4.考查物料区域摆放是否合理,并做合理摆放和规划。

5.每天下班后由仓库管理员检查门窗是否关闭,按仓库安全原则检查货物,异常情况及时处理和报告。

6.门禁管理:非仓库人员谢绝进入仓库,如需要进入必须予以登记方可进入。

7.仓库内严禁吸烟和禁止明火,发现一例立即报告处理。

8.保障疏散通道、安全出口畅通,以保证人员安全。

物料管理规定1.物料品质维护:在物料收货、点数、摆放、入库、归位、储存的过程中,遵循仓库安全原则,防止物料损坏,有异常品质问题进行反馈处理。

2.发现物料异常信息,如储位不对、帐物不符、品质问题需要及时反馈处理。

3.保持物料的正确标示和定期检查,由仓库管理责任人负责。

对标示错误的需要追查相关责任。

单据、帐务管理规定1.仓库所有单据的登帐要求当天按时完成。

2.需要给到财务的单据电子档和手工单据一起给到财务。

3.每月的单据登帐人员需要保管好每月仓库所有单据,统一由指定责任人进行分类保管,遗失需要追查相关责任。

盘点管理规定1.盘点时作业人员根据“盘点内部安排”文件进行相关作业。

2.盘点过程中发现异常问题及时反馈处理。

3.盘点时必须保证盘点数量的准确性和公正性,弄虚作假、虚报数据、盘点粗心大意导致漏盘、少盘、多盘;书写数据潦草、错误、丢失盘点表、随意换岗等不按盘点作业流程所造成的损失,据情况追查相关人员责任。

7.4盘点初盘、复盘责任人均需要签名确认以对结果负责。

帐物不符处理规定1.库存物料发现帐物不符时需要查明原因,查明原因后根据责任轻重进行处理。

仓库工作作风及态度1.仓库工作人员应该培养良好的工作习惯和工作作风,形成良好的工作态度。