连杆疲劳试验

- 格式:doc

- 大小:70.00 KB

- 文档页数:7

某柴油机连杆运行全过程疲劳分析

孙久洋;张洋洋;王厚权;高坤;陈海瑞;宫继儒

【期刊名称】《内燃机与动力装置》

【年(卷),期】2024(41)2

【摘要】为解决某柴油发动机捣缸故障,通过连杆受力、疲劳试验及有限元仿真分析确定故障原因。

分析结果表明:连杆大头垂直于杆身方向受力主要由连杆自身惯

性力引起;疲劳试验仅能反映连杆最大拉伸载荷及压缩载荷下的受力情况,不能体现

其他时刻连杆受力情况;连杆定位齿形处疲劳安全因数最小,为1.05,确定连杆定位齿形处产生疲劳断裂,导致发动机出现捣缸故障。

对连杆加工工艺进行改进,将齿形定

位改为胀断定位,解决了定位齿形疲劳安全因数较低的问题,未出现发动机捣缸故障。

【总页数】6页(P85-89)

【作者】孙久洋;张洋洋;王厚权;高坤;陈海瑞;宫继儒

【作者单位】潍柴动力股份有限公司

【正文语种】中文

【中图分类】TK426

【相关文献】

1.某柴油机连杆疲劳强度分析

2.某六缸柴油机连杆疲劳强度分析

3.某船用低速柴油机连杆强度和疲劳有限元分析

4.基于多体动力学和有限元法的柴油机连杆疲劳分

析

因版权原因,仅展示原文概要,查看原文内容请购买。

内燃机摇臂件的失效(一)零件失效情况内燃机排气门摇臂件采用40CrNiMoA钢,经过模缎、调质处理加工制成。

零件在常温下工作,主要承受弯曲交变载荷。

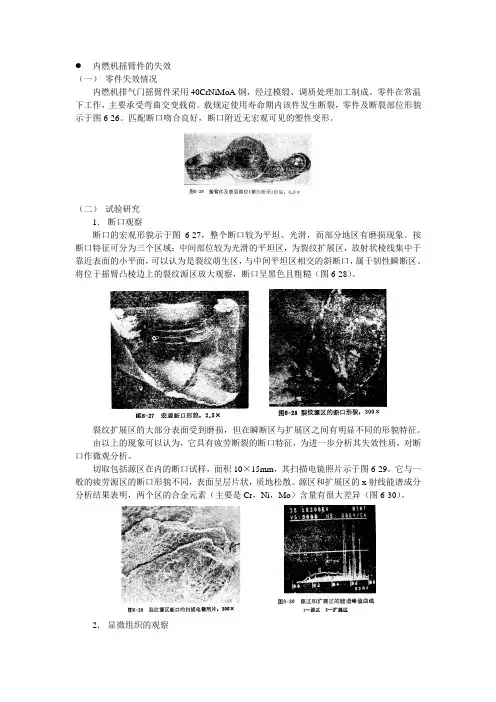

载规定使用寿命期内该件发生断裂,零件及断裂部位形貌示于图6-26。

匹配断口吻合良好,断口附近无宏观可见的塑性变形。

(二)试验研究1.断口观察断口的宏观形貌示于图6-27,整个断口较为平坦、光滑,而部分地区有磨损现象。

按断口特征可分为三个区域:中间部位较为光滑的平坦区,为裂纹扩展区,放射状棱线集中于靠近表面的小平面,可以认为是裂纹萌生区,与中间平坦区相交的斜断口,属于韧性瞬断区。

将位于摇臂凸棱边上的裂纹源区放大观察,断口呈黑色且粗糙(图6-28)。

裂纹扩展区的大部分表面受到磨损,但在瞬断区与扩展区之间有明显不同的形貌特征。

由以上的现象可以认为,它具有疲劳断裂的断口特征,为进一步分析其失效性质,对断口作微观分析。

切取包括源区在内的断口试样,面积10×15mm,其扫描电镜照片示于图6-29。

它与一般的疲劳源区的断口形貌不同,表面呈层片状,质地松散。

源区和扩展区的x射线能谱成分分析结果表明,两个区的合金元素(主要是Cr,Ni,Mo)含量有很大差异(图6-30)。

2.显微组织的观察通过源区截面切取金相试样。

浸蚀前,表层有灰色物嵌入基体金属(图6-31);浸蚀后,片状嵌入物两侧呈现出严重氧化脱碳。

由嵌入物向基体内打显微硬度(负荷为1000N),各点的硬度值分别为:1630,1660,1870,2020,2150,2150,2820,2820,3000,3200,3200Mpa (见图6-32)。

表层脱碳部位的硬度值最低(HV=1630Mpa),而未脱碳的基体硬度最高(HV=3200Mpa).零件材料为索氏体组织,晶粒度为7~8级,均符合技术条件要求。

3.X射线微区成分分析用电子探针测定了裂纹源区(即片状嵌入物)和扩展区的嵌含量,由表6-3的数据可见,扩展区的含碳量约为源区的5倍,这表明在调质热处理之前,零件表面就已经存在裂纹,而在热处理加热过程中,裂纹两侧在高温下发生氧化脱碳。

连杆疲劳试验连杆疲劳试验上汽集团奇瑞汽车有限公司奇瑞汽车工程研究院连杆疲劳试验1.0目的这个试验的目的主要是分析连杆疲劳载荷。

试验是在专门的连杆疲劳试验机上进行,试验机通常是液压设备来模拟运转情况下发动机连杆受到的相关载荷。

这个疲劳试验可以作为部件生产过程的一个主要验证方法。

因此样件应该达到生产的标准。

在发动机开发的早期阶段就应该做原型件的初步试验。

疲劳试验将用来分析:·通过4百万个试验循环后,在连杆和盖之间及在轴瓦\轴套和承载孔间的分界面处磨损状况。

·产生弯曲或屈服疲劳极限载荷。

2.0试验准备试验在一台疲劳试验机上进行。

被试验的连杆完全是在拉压力载荷作用下进行。

试验载荷可以通过一个另设的销来施加,此销代替了原来的曲柄销和轴颈销。

需要5bar的机油来防止轴瓦有擦伤或过多的磨损。

为了防止部件产生过热,需要一个机油冷却喷嘴来保证试验样件的温度维持在45度以下。

,疲劳试验中用的组件或者反应了整个生产范围部件情况或样件代表了最差的零部件。

假如在批量生产后不进行同样的检查,那么一般不推荐在试验前进行质量检查(例如,开裂检查方法)。

2.1样件准备被试验的连杆包括连杆轴承盖、合适的小端轴套、大端轴瓦、固定装置。

装夹销和轴瓦间存在的间隙如下:大头末端轴瓦直径间隙:10~20微米小头末端轴瓦直径间隙:20~30微米小头末端直径间隙(大头试验):-20~-40微米(没有小头末端轴瓦)连杆大头的试验负荷为一个比较高的张紧力,此张紧力高于正常安装间隙的连杆小头的张紧力,这就减少了在张紧力作用下连杆小头椭圆形破坏的弯曲力,提高了硬度和强度。

这样夹紧销在小头的承载孔里应该是干涉配合(无小头的轴套)。

考虑到轴瓦/轴套和小头的承载孔的干涉公差应该影响疲劳强度,好的方法是根据连杆小头的图纸公差要求,对于选择的部件应该有最大的干涉。

轴瓦盖的螺栓扭矩参数在图00001146AA中。

3.0使用仪器和设备连杆疲劳试验表1:最小的仪器通道4.0试验程序连杆被分成如下区域,每个区域有不同的强度和硬度特性:a)连杆大头(主要是连杆盖和螺栓)b)连杆小头(主要是活塞销水平中心线上半部分)c)连杆颈部(在连杆盖的分离面与活塞销水平中心线之间的区域)这些区域在发动机在运转时承受不同载荷的影响,因此必须进行单独研究。

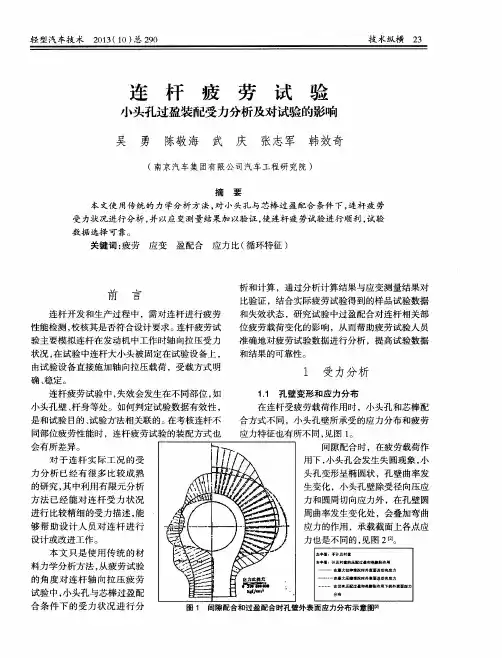

连杆疲劳试验小头孔过盈装配受力分析及对试验的影响连杆疲劳试验是评估其性能及寿命的重要手段,而小头孔过盈装配是其中关键环节之一。

本文将分析小头孔过盈装配的受力情况,并探讨其对连杆疲劳试验的影响。

首先,我们来看小头孔过盈装配的受力情况。

在小头孔过盈装配中,由于孔径较小,需要将连杆端部加热膨胀后装配,冷却后达到过盈配合。

由于配合间隙很小,杆端压力会集中在孔口附近,导致孔口处的应力值较大。

随着试验次数的增加,这些应力值会进一步增加,从而使孔口小部件的疲劳寿命缩短。

其次,我们探讨小头孔过盈装配对连杆疲劳试验的影响。

由于小头孔过盈装配会使孔口小部件的疲劳寿命缩短,因此降低了连杆的疲劳强度和寿命。

此外,由于小头孔过盈装配可能引起孔口小部件的损坏,使连杆在试验过程中出现断裂等现象,从而影响试验结果的准确性和可靠性。

为了克服小头孔过盈装配带来的负面影响,我们可以采取以下措施。

首先,可以采用更合适的装配方式,如冷压装配等,以降低孔口小部件的疲劳损伤。

其次,可以使用更耐用的材料制造孔口小部件,以提高其承载能力和耐疲劳性能。

最后,可以增加试验次数,进行全面可靠性试验,以确保试验结果的准确性和可靠性。

总之,小头孔过盈装配是连杆疲劳试验中不可避免的环节之一,但也是导致试验结果不准确的主要因素之一。

为了获得更准确和可靠的试验结果,我们应该采取合适的措施,降低孔口小部件的疲劳损伤,提高其承载能力和耐疲劳性能。

只有这样,我们才能更好地评估连杆的性能和寿命。

除了采取上述措施以外,我们还可以在设计和制造阶段考虑减少小头孔过盈装配对试验的影响。

具体而言,可以采用增加孔径、减小过盈差、优化连杆外形等方式来降低装配过程中的应力集中程度,从而减少孔口小部件的疲劳损伤。

此外,还可以采用其他更加可靠的连接方式,如螺纹连接、機械锁紧连接等,以代替小头孔过盈装配。

除了小头孔过盈装配之外,其他因素也会对连杆疲劳试验产生影响。

例如,试验过程中的应力水平、试验温度、试验次数等都是会对试验结果产生影响的重要因素,这些因素也需在试验的设计和执行过程中加以考虑和控制。

连杆疲劳试验

连杆疲劳试验

上汽集团奇瑞汽车有限公司奇瑞汽车工程研究院

连杆疲劳试验

1.0目的

这个试验的目的主要是分析连杆疲劳载荷。

试验是在专门的连杆疲劳试验机上进行,试验机通常是液压设备来模拟运转情况下发动机连杆受到的相关载荷。

这个疲劳试验可以作为部件生产过程的一个主要验证方法。

因此样件应该达到生产的标准。

在发动机开发的早期阶段就应该做原型件的初步试验。

疲劳试验将用来分析:

·通过4百万个试验循环后,在连杆和盖之间及在轴瓦\轴套和承载孔间的分界面处磨损状况。

·产生弯曲或屈服疲劳极限载荷。

2.0试验准备

试验在一台疲劳试验机上进行。

被试验的连杆完全是在拉压力载荷作用下进行。

试验载荷可以通过一个另设的销来施加,此销代替了原来的曲柄销和轴颈销。

需要5bar的机油来防止轴瓦有擦伤或过多的磨损。

为了防止部件产生过热,需要一个机油冷却喷嘴来保证试验样件的温度维持在45度以下。

,疲劳试验中用的组件或者反应了整个生产范围部件情况或样件代表了最差的零部件。

假如在批量生产后不进行同样的检查,那么一般不推荐在试验前进行质量检查(例如,开裂检查方法)。

2.1样件准备

被试验的连杆包括连杆轴承盖、合适的小端轴套、大端轴瓦、固定装置。

装夹销和轴瓦间存在的间隙如下:

大头末端轴瓦直径间隙:10~20微米

小头末端轴瓦直径间隙:20~30微米

小头末端直径间隙(大头试验):-20~-40微米(没有小头末端轴瓦)

连杆大头的试验负荷为一个比较高的张紧力,此张紧力高于正常安装间隙的连杆小头的张紧力,这就减少了在张紧力作用下连杆小头椭圆形破坏的弯曲力,提高了硬度和强度。

这样夹紧销在小头的承载孔里应该是干涉配合(无小头的轴套)。

考虑到轴瓦/轴套和小头的承载孔的干涉公差应该影响疲劳强度,好的方法是根据连杆小头的图纸公差要求,对于选择的部件应该有最大的干涉。

轴瓦盖的螺栓扭矩参数在图00001146AA中。

3.0使用仪器和设备

连杆疲劳试验

表1:最小的仪器通道

4.0试验程序

连杆被分成如下区域,每个区域有不同的强度和硬度特性:

a)连杆大头(主要是连杆盖和螺栓)

b)连杆小头(主要是活塞销水平中心线上半部分)

c)连杆颈部(在连杆盖的分离面与活塞销水平中心线之间的区域)

这些区域在发动机在运转时承受不同载荷的影响,因此必须进行单独研究。

整个安全系数是从通过这三个部分最低疲劳强度计算得出的。

从下面的三个阶段进行分析:

4.1 最大引起弯曲压力的定义

当考虑连杆在交变工况工作时超过了正常工作范围时,那么连杆在非常高的静态压力时的完整性是很重要的,通常是测试静态弯曲。

试验在三个连杆上进行,通过增加准静态压缩力方法直到任何一个弯曲为止。

试验方法是增加试验力(持续的或有步骤的)直到整个压应变△l/l(l=曲轴销与活塞销之间的距离)达到2.5%。

这时就达到了界限值,此时试验力开始减少直至到0。

对于每个样件试验结果应该是应变对所施加压力弯曲。

这也就为高载荷试验时提供限定压力的有用信息,这将在样件上实现。

4.2 进一步测试范围确定

在疲劳试验中第二步是评价连杆哪个部分强度最弱。

这样做是应用载荷确定区别个部分目标,给出三个试验例子:

●通过对有正常的轴承间隙的试验件施加拉力载荷来评估连杆小头拉力疲劳强度。

●通过对有正常的轴承间隙连杆大头的试验件和过盈配合小头来施加拉力载荷评估连杆

大头疲劳强度。

●高负荷分析连杆杆身的强度。

标准地,对于每个情况需要3次试验,就意味着大约9个试验。

FE(有限元法)-分析将用于额外临界区域的鉴定。

临界区域是指对FE结果有高可靠性和关于影响产品力存在的相关假定,因此对于连杆的非临界区域可以减少试验数量。

4.3疲劳试验结果整理

第三步是考虑连杆多数的临界区域。

推荐在相关试验载荷下,试验需要10根连杆。

推荐在。