连杆受力及其特征

- 格式:doc

- 大小:33.00 KB

- 文档页数:3

四连杆受力分析不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

平衡力(矩)一一与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)一一求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)一一求解机构所能克服的生产阻力一.构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.§3-4不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力〉来确定个运动副中的反力和需加于该机构上的平衡力匕由于运动副反力对机构来说是内力*必须将机构分解为若干个杆组,然后依次分析中> + «力*1——占作用于机鋼构件上的已相平飯的未甘外力(E)己知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)| A平衡力(矩)——求解机构所能克服的牛产阻力-构件组的静定条件——轨构件谢所能列岀的m氏的力平術方fiSftftS.10等于构件组中两有力的未知要責的81目"豪亘的力罕对扌程丸的救耳=所韦帶的来知要索的itq。

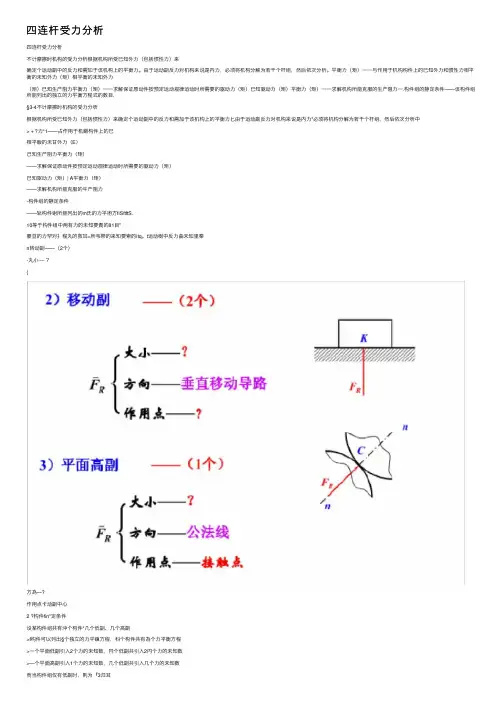

t运动樹中反力曲未知里秦n转动副——(2个)-丸小---- ?{方為—?作用点卡动副中心2 •构件fin*定条件设某构件组共有沖个构件*几个低副、几个高副>f构件可以列出§个独立的力平鎮方程,科个构件共有為个力平衡方程>一个平面低副引入2个力的未知数,円个低副共引入2円个力的未知数>—个平面高副引入1个力的未知数,几个低副共引入几个力的未知数而当构件组仅有低副时,则为『3归耳绘冷;羞專杆粗那满足鼻直条件二.用图解法作机构的动态静力分析步骤:1)对机构进行运动分析*求出个构件的住及其质心的吗$2)求出各构件的惯性力,并把它们视为外力加于构件上*3)根据静定条件将机构分解为若干个构件组和平衡力作用的构件:4)对机构进行力分析,从有已知力的构件开始,对各构件组进行力分析;5)对平衡力作用的构件作力分析。

连杆受力分析

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

四连杆受力分析

不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来

确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力

对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

?平衡力(矩)——与作用于机构构件上的已知外力和

惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已

知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的

独立的力平衡方程式的数目.。

四连杆受力分析不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

——与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.一.构件组的静定条件——垓构件纽斯能列出的強立的力平衞方程式的数目, 应等于构件组中原有力的未知娶素的数目。

独丈的力平衡方程丸的<β =所有力的来知要素的AQO1.运动M中反力的未如娶赛1)转动副——(2个){丈小一才甸一作用点??—转动副中心2)移动副一(2个){大“卜——?方向——垂直移动导路⅞用A——?3)平面高副(】个)Z火小-- ?F R :方⅛——公法线I作用点——A*A2 •构件组的静定条件设某构件组共有"个构件、刃个低副、/个高副>一个构件可以列出3个砂立的力平衡方程,〃个构件共有%个力平衡方程>一个平面低副引入2个力的未知数,竹个低副共引入2刃个力的未知数>一个平面高副引入1个力的未知数,几个低副共引入几个力的未知数* ∣3"2P∕+仇而当构件组仅有低副时,则为;3/1 = 2P z结论:基衣杆组卑满足静走条件二・用图解法作机构的动态静力分析步骤;I)对机构进行运动分析,求出个构件的。

及其质心的心;2) 求出各构件的惯性力,并把它们视为外力加于构件上;3)根据静定条件将机构分解为若干个构件组和平衡力作用的构件:4)对机构进行力分析,从有已知力的构件开始,对各构件组进行力分析:5)对平衡力作用的构件作力分析。

[ft]如图所示为一往复式运输机的机构运动简图。

已知各构件尺寸、G2、JS2、G5.0、行。

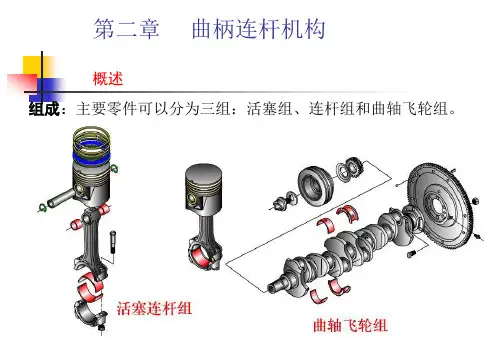

浅谈V2发动机的连杆受力分析作者:王凤云来源:《课程教育研究》2017年第29期【中图分类号】G71 【文献标识码】A 【文章编号】2095-3089(2017)29-0220-02一、 V2发动机的相关参数V2发动机的相关参数:最大爆发力9Mpa,发动机形式V2 ,额定功率27kW,额定转速4000r/min,最低稳定转速700r/min,缸径×行程79×80mm,曲柄半径/连杆长度40mm/125.5mm,活塞组的重量1.33kg,活塞销重量0.563kg,连杆往复部分重量0.543kg,连杆旋转部分重量1.267kg。

连杆盖和杆体的材料均为40Cr GB/T3077-1988,主要化学成份:碳C:0.37~0.44%;锰Mn:0.50~0.80%;硫S:允许残余量≤0.035%;铬Cr:0.80~1.10%;镍Ni:允许残余量≤0.030%;铜Cu允许残余量≤0.030%。

力学性能:抗拉强度σb (MPa):≥980;屈服强度σs (MPa):≥785;连杆螺栓的材料为35CrMoGB/T3077-1988,35CrMo在高中频表面淬火或淬火及低、中温回火后可用于制造承受冲击、高载荷的各种机器中的重要零件,力学性能:抗拉强度σb (MPa):≥985;屈服强度σs (MPa):≥835;连杆轴瓦的材料为ZCuPb10Sn10 GB/T1176-1987,ZCuPb10Sn10铸造铜合金润滑性、耐磨性能好,适合用双金属铸造材料。

主要化学成份有:锡 Sn :9.0~11.0;锌 Zn:≤2.0(不计入杂质);铅 Pb:8.0~11.0;镍 Ni:≤2.0(不计入杂质)。

力学性能:抗拉强度σb (MPa):≥220;屈服强度σ (MPa):≥140;二、受力分析:连杆工作时,一是受燃气爆发力,对连杆起压缩作用,二是活塞连杆组往复惯性力和旋转惯性力,对连杆起拉伸作用。

还有连杆小头安装的衬套、大头孔安装的连杆轴瓦作用在孔径上的压力,及连杆螺栓预紧力产生附加载荷。

欧阳阳理创编2021.03.04

四连杆受力分析

时间:2021.03.05 创作:欧阳理

不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

平衡力(矩)——与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.

时间:2021.03.05 创作:欧阳理

欧阳阳理创编2021.03.04。

四连杆受⼒分析四连杆受⼒分析不计摩擦时机构的受⼒分析根据机构所受已知外⼒(包括惯性⼒)来确定个运动副中的反⼒和需加于该机构上的平衡⼒。

由于运动副反⼒对机构来说是内⼒,必须将机构分解为若⼲个杆组,然后依次分析。

平衡⼒(矩)⼀⼀与作⽤于机构构件上的已知外⼒和惯性⼒相平衡的未知外⼒(矩)相平衡的未知外⼒(矩)已知⽣产阻⼒平衡⼒(矩)⼀⼀求解保证原动件按预定运动规律运动时所需要的驱动⼒(矩)已知驱动⼒(矩)平衡⼒(矩)⼀⼀求解机构所能克服的⽣产阻⼒⼀.构件组的静定条件——该构件组所能列出的独⽴的⼒平衡⽅程式的数⽬.§3-4不计摩擦时机构的受⼒分析根据机构所受已知外⼒(包括惯性⼒〉来确定个运动副中的反⼒和需加于该机构上的平衡⼒⼔由于运动副反⼒对机构来说是内⼒*必须将机构分解为若⼲个杆组,然后依次分析中> + ?⼒*1——占作⽤于机鋼构件上的已相平飯的未⽢外⼒(E)⼰知⽣产阻⼒平衡⼒(矩)——求解保证原动件按预定运动规律运动时所需要的驱动⼒(矩)已知驱动⼒(矩)| A平衡⼒(矩)——求解机构所能克服的⽜产阻⼒-构件组的静定条件——轨构件谢所能列岀的m⽒的⼒平術⽅fiSftftS.10等于构件组中两有⼒的未知要責的81⽬"豪亘的⼒罕对扌程丸的救⽿=所韦帶的来知要索的itq。

t运动樹中反⼒曲未知⾥秦n转动副——(2个)-丸⼩---- ?{⽅為—?作⽤点卡动副中⼼2 ?构件fin*定条件设某构件组共有沖个构件*⼏个低副、⼏个⾼副>f构件可以列出§个独⽴的⼒平鎮⽅程,科个构件共有為个⼒平衡⽅程>⼀个平⾯低副引⼊2个⼒的未知数,円个低副共引⼊2円个⼒的未知数>—个平⾯⾼副引⼊1个⼒的未知数,⼏个低副共引⼊⼏个⼒的未知数⽽当构件组仅有低副时,则为『3归⽿绘冷;羞專杆粗那满⾜⿐直条件⼆.⽤图解法作机构的动态静⼒分析步骤:1)对机构进⾏运动分析*求出个构件的住及其质⼼的吗$2)求出各构件的惯性⼒,并把它们视为外⼒加于构件上*3)根据静定条件将机构分解为若⼲个构件组和平衡⼒作⽤的构件:4)对机构进⾏⼒分析,从有已知⼒的构件开始,对各构件组进⾏⼒分析;5)对平衡⼒作⽤的构件作⼒分析。

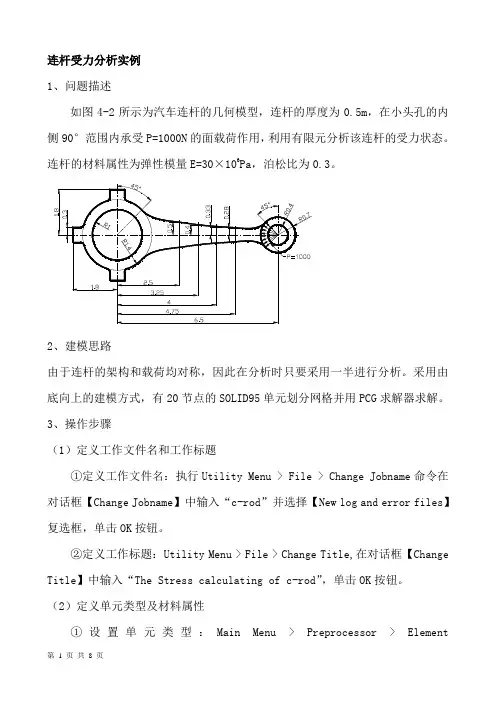

连杆受力分析实例1、问题描述如图4-2所示为汽车连杆的几何模型,连杆的厚度为0.5m,在小头孔的内侧90°范围内承受P=1000N的面载荷作用,利用有限元分析该连杆的受力状态。

由于连杆的架构和载荷均对称,因此在分析时只要采用一半进行分析。

采用由底向上的建模方式,有20节点的SOLID95单元划分网格并用PCG求解器求解。

3、操作步骤(1)定义工作文件名和工作标题①定义工作文件名:执行Utility Menu > File > Change Jobname命令在对话框【Change Jobname】中输入“c-rod”并选择【New log and error files】复选框,单击OK按钮。

②定义工作标题:Utility Menu > File > Change Title,在对话框【Change Title】中输入“The Stress calculating of c-rod”,单击OK按钮。

(2)定义单元类型及材料属性①设置单元类型:Main Menu > Preprocessor > ElementType >Add/Edit/Delete,在【Element Type】对话框中单击Add...按钮,在之后的【Labrary of Element Type】对话框中选择“Not Solved”和“Mesh Facet 200”选项,单击Ok按钮。

②设置单元选项:单击【Element Type】对话框中的Options...按钮,在【MESH200 element type option】设置“K1”为“QUAD 8-Node”,单击OK按钮。

单击Add...按钮,在【Labrary of Element Type】中选择“Structural Solid”和“Brick 20node95”选项,单击Ok按钮,单击Close按钮。

③设置材料属性:Main Menu > Preprocessor > Material Props > Material Models,在【Define Material Models Behavior】窗口中双击【Material Model > Available】列表中的“Structural﹨Linear﹨Elastic﹨Isotropic”选项,在弹出【Linear Isotropic Material Properties For Material Number 1】对话框中输入“EX=30e6,PRXY=0.3”,单击OK按钮,执行Material > Exit命令,完成材料属性的设置。

四连杆机构原理受力

四连杆机构是由四个连杆构成的机械结构,广泛应用于各种机械装置中。

四连杆机构原理受力可以通过牛顿定律和静力学的基本原理进行分析。

在四连杆机构中,每个连杆都承受着外力的作用,因此需要计算每个连杆所受的力和力矩。

在四连杆机构中,其中一个杆件通常被视为基准杆件,其他杆件的运动状态可以通过这个基准杆件的位置和速度来描述。

四连杆机构中的力分布并不均匀,因此需要进行力的平衡分析。

这可以通过分别计算每个连杆所受的力和力矩来实现。

四连杆机构中的力矩可以通过杆件长度、角度和外力大小来计算。

另外,在四连杆机构中,杆件的运动状态可以通过角度和位置来描述。

因此,通过计算每个杆件的运动状态和力分布,可以分析四连杆机构的受力情况。

这对于设计和优化机械装置非常重要。

总之,四连杆机构原理受力需要通过静力学和牛顿定律来进行分析和计算。

通过计算每个连杆的受力和运动状态,可以有效地分析和设计机械装置。

- 1 -。

1.连杆受力及其特征:1.)四冲程内燃机连杆在整个工作循环中时而受压,时而受拉,二冲程内燃机的连杆则几乎是一直受压;2.)连杆的摆动使杆身产生惯性力矩并使连杆受弯;3.)主副连杆机构中的副连杆的作用力产生附加弯矩2.设计连杆时注意:1.)应从疲劳强度的角度来考虑连杆的强度设计,几乎所有连杆因强度问题而出现的事故均系耐疲劳强度下不足所致;2.)应保证连杆有足够的刚度,特别应避免连杆大、小端孔的变形过大,以保证轴瓦与衬套能可靠工作,同时应力求减小给连杆螺栓增加附加弯曲应力;3.)保证连杆大、小端轴瓦和衬套可靠工作、足够的耐磨性和抗疲劳性,以适应柴油机不断提高功率和降低维护保养费用,延长检修期的需要。

3.平切口连杆大端:连杆大端盖的剖分面与连杆中心垂直。

杆身与大端盖之间用连杆螺栓联接。

平切口结构连杆大端的曲柄销尺寸范围为dp≤(0.65-0.72)D。

尽管这种大端结构及制造工艺均甚为简单,且仍广泛应用于高、中速内燃机中,但由于曲柄销径的增大受到限制,这种结构难以用于高参数的柴油机中。

4.斜切口连杆大端:当连杆的接合面宽度K相同时,斜切口式连杆大端可以按排较大的连杆轴颈,而仍能保持由气缸中抽出活塞连杆组的优点。

通常斜切口连杆大端许可安排下的连杆轴颈为dp≤0.85D.5.连杆大端盖:1.)梳齿形断面:结构轻,刚度较均匀,但加工困难、成本高,只能用于轻型高速柴油机;2.)双筋式:刚度亦较均匀,由于大端盖筋的方向与杆身上工字形断面肋片方向垂直而不便与连杆体用同一幅锻模制造;3.)T型断面:结构简单,易于锻造和机械加工,在中、高速柴油机中应有较多;4.)工字形断面:结构合理,适合于铸钢毛坯,多用于中低速柴油机6.连杆小端结构的优缺点:1.)锻造毛坯的连杆,表面有7-10度的拔模角,通常在模锻之后外表不再机械加工,广泛用于强载度不高,大批量生产的,尺寸不大的产品中;2.)自由锻毛坯经车削加工而成,小端呈球形,杆身多呈圆柱形,工艺简单,结构笨重,适用于小批量生产的中低速柴油机;3.)在于增加小端顶部中央截面的抗弯能力;4.)可以分别增加连杆小端及活塞销座的主要承压面,许多强载度较高的柴油机连杆采用;5.)二冲程高速柴油机的连杆小端,其特点在于衬套内表面有螺旋形布油槽,能向连杆小端轴承内表面供应较充分的润滑油。

1.连杆受力及其特征:

1.)四冲程内燃机连杆在整个工作循环中时而受压,时而受拉,二冲程内燃机的连杆

则几乎是一直受压;

2.)连杆的摆动使杆身产生惯性力矩并使连杆受弯;

3.)主副连杆机构中的副连杆的作用力产生附加弯矩

2.设计连杆时注意:

1.)应从疲劳强度的角度来考虑连杆的强度设计,几乎所有连杆因强度问题而出现的

事故均系耐疲劳强度下不足所致;

2.)应保证连杆有足够的刚度,特别应避免连杆大、小端孔的变形过大,以保证轴瓦

与衬套能可靠工作,同时应力求减小给连杆螺栓增加附加弯曲应力;

3.)保证连杆大、小端轴瓦和衬套可靠工作、足够的耐磨性和抗疲劳性,以适应柴油

机不断提高功率和降低维护保养费用,延长检修期的需要。

3.平切口连杆大端:

连杆大端盖的剖分面与连杆中心垂直。

杆身与大端盖之间用连杆螺栓联接。

平切口结构连杆大端的曲柄销尺寸范围为dp≤(0.65-0.72)D。

尽管这种大端结构及制造工艺均甚为简单,且仍广泛应用于高、中速内燃机中,但由于曲柄销径的增大受到限制,这种结构难以用于高参数的柴油机中。

4.斜切口连杆大端:

当连杆的接合面宽度K相同时,斜切口式连杆大端可以按排较大的连杆轴颈,而仍能保持由气缸中抽出活塞连杆组的优点。

通常斜切口连杆大端许可安排下的连杆轴颈为dp≤0.85D.

5.连杆大端盖:

1.)梳齿形断面:结构轻,刚度较均匀,但加工困难、成本高,只能用于轻型高速柴

油机;

2.)双筋式:刚度亦较均匀,由于大端盖筋的方向与杆身上工字形断面肋片方向垂直

而不便与连杆体用同一幅锻模制造;

3.)T型断面:结构简单,易于锻造和机械加工,在中、高速柴油机中应有较多;

4.)工字形断面:结构合理,适合于铸钢毛坯,多用于中低速柴油机

6.连杆小端结构的优缺点:

1.)锻造毛坯的连杆,表面有7-10度的拔模角,通常在模锻之后外表不再机械加工,

广泛用于强载度不高,大批量生产的,尺寸不大的产品中;

2.)自由锻毛坯经车削加工而成,小端呈球形,杆身多呈圆柱形,工艺简单,结构笨

重,适用于小批量生产的中低速柴油机;

3.)在于增加小端顶部中央截面的抗弯能力;

4.)可以分别增加连杆小端及活塞销座的主要承压面,许多强载度较高的柴油机连杆

采用;

5.)二冲程高速柴油机的连杆小端,其特点在于衬套内表面有螺旋形布油槽,能向连

杆小端轴承内表面供应较充分的润滑油。

7.连杆杆身设计时为什么选用工字梁:

为了使杆身在连杆摆动平面内和与其相垂直的平面内有相等的抗压稳定性,杆身截面惯性矩应满足Ix≥4Iy的条件。

8.连杆螺栓设计的基本概念:

1.)连杆螺栓的柔度应尽可能的大些,螺栓应被设计得细长些,使螺栓的载荷系数,

螺栓交变应力幅尽可能的减小;

2.)连杆大端受螺栓压缩部分的刚度要尽能大些;

3.)安装时要有足够的预紧力P0,防止连杆受拉时接合面处松脱发生敲击现象而发生

剥落。

9.连杆螺栓的结构设计:对连杆螺栓的设计应十分慎重仔细,因为

1.)设置连杆螺栓的地位极为有限,螺栓与连杆轴颈尺寸之间的关系相互制约,难以

任意增加连杆螺栓的直径;

2.)长期承受交变载荷作用,此载荷的大小与发动机转速的平方成正比;

3.)螺栓应绝对可靠,在整个工作期内不允许有松动现象出现;

4.)其螺牙为应力集中的部分

6-2连杆大端的结构型式及其尺寸的选择在连杆的设计过程中有何重要意义?

答:连杆大端的结构对连杆的整体设计乃至柴油机的整体设计都有影响。

它直接影响曲柄销直径、气缸中心距、柴油机的拆验方式等。

常用的有平切口和斜切口两种。

前者结构简单,广泛应用于高、中速内燃机,但由于曲柄销直径的增大受到结构型式的限制(dp≤(0.65~0.72)D),因此难以用于高参数的柴油机中。

在连杆轴颈较大的情况下,采用斜切口式连杆大端能保证从气缸中方便的抽出活塞连杆组。

它的连杆轴颈dp最大为0.85D。

但斜切口剖分角使连杆力沿切口平面产生切向分力,使大端盖与杆身间发生滑动或使连杆螺栓受剪切作用。

6-3试分析二冲程柴油机与四冲程柴油机连杆的设计分析中有何差异?

答:在工作循环中二冲程柴油机的连杆始终受压,而四冲程柴油机既受拉也受压。

这一差异使得设计连杆时对刚度、疲劳强度以及作用在主连杆上弯矩的分析有所不同:二冲程连杆大端可设计得轻薄些。

小端总受压,为了提高其承载能力,将连杆与活塞销固定,使活塞销的整个上半面作为承压面的全支撑结构。

由于小端受压面缺少润滑油,难以形成“挤压”油膜。

为较强润滑,可添加设计一轴向油槽。

6-6 连杆螺栓的结构工艺设计、强度分析及其预紧力值的给定均需格外加以重视的原因是

什么?请分析。

答:连杆螺栓为柴油机中最重要的联接件,连杆螺栓的断裂会击毁柴油机或击伤工作人员。

结构设计方面:

1、设置连杆螺栓的地位极为有限,螺栓与连杆轴颈尺寸之间的关系相互制约,难以任意

增加连杆螺栓的直径。

2、长期承受交变载荷作用,此载荷的大小与发动机转速的平方成正比。

3、螺栓应绝对可靠,在整个工作期内不允许有松动现象出现。

4、在螺栓处易出现应力集中,螺牙损坏的状况。

预紧力方面:螺栓的预紧力Po应能克服由于大端轴瓦过盈配合在接合面产生的端面力和分界面处弯矩。

强度方面:由于螺栓同时有拉伸及剪切应力存在,在设计时应使螺栓强度计算中的安全系数足够大才能保证螺栓强度。