第一节 断裂的分类

- 格式:pdf

- 大小:111.14 KB

- 文档页数:2

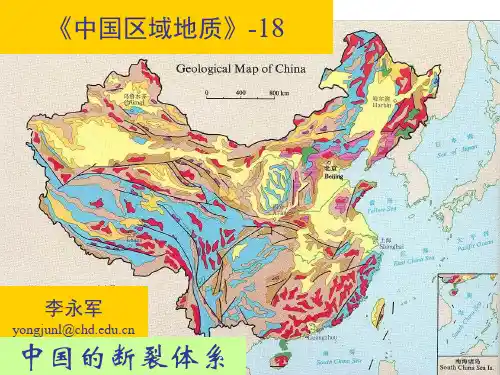

物探推断断裂编号原则断裂编号是地球物理勘探中重要的工作之一,它对于研究地球内部结构和地震活动有着重要的意义。

断裂是地壳中的一种构造,指的是地壳中两块岩石在地壳运动中发生相对位移的地质结构。

通过断裂的编号,可以对地壳的构造和地震活动进行分析和研究。

断裂的编号是根据地震学和地质学的理论和实践得出的,具有一定的科学性和可靠性。

在断裂的编号中,一般会根据断裂的方向、长度、形态等特征进行分类和命名。

根据断裂的方向,可以将断裂分为南北向断裂、东西向断裂、斜交断裂等;根据断裂的长度,可以将断裂分为短断裂、中断裂、长断裂等;根据断裂的形态,可以将断裂分为平行断裂、逆冲断裂、走滑断裂等。

断裂的编号原则主要有以下几个方面。

首先,要根据断裂的方向进行编号,以便于研究者对断裂的分布和演化进行分析。

其次,要根据断裂的长度进行编号,以便于研究者对断裂的规模和活动性进行评估。

再次,要根据断裂的形态进行编号,以便于研究者对断裂的性质和运动方式进行判断。

最后,要根据断裂的地理位置进行编号,以便于研究者对断裂的地质背景和构造环境进行研究。

断裂编号的原则是基于对地壳构造和地震活动的认识和理解,是地球物理勘探中不可或缺的一部分。

通过断裂的编号,可以更好地理解地壳的构造和演化,为地震活动的研究和预测提供重要的依据。

同时,断裂编号也为地质学和构造地质学的研究提供了重要的参考和依据。

通过对断裂的编号和研究,可以揭示地球内部的构造和演化规律,为人类认识地球提供重要的科学依据。

断裂编号是地球物理勘探中重要的工作之一,它对于研究地壳结构和地震活动有着重要的意义。

断裂的编号是根据地震学和地质学的理论和实践得出的,具有一定的科学性和可靠性。

断裂的编号原则主要包括根据断裂的方向、长度、形态和地理位置进行分类和命名。

通过断裂的编号和研究,可以更好地理解地壳的构造和演化,为地球科学的发展和人类社会的发展做出贡献。

第一章机械零件失效的模式与其机理在设备使用过程中,机械零件由于设计、材料、工艺与装配等各种原因,丧失规定的功能,无法继续工作的现象称为失效。

当机械设备的关键零部件失效时,就意味着设备处于故障状态。

机械零件失效的模式,即失效的外在表现形式,主要表现为磨损、变形、断裂等;而失效机理是指失效的物理、化学、机械等变化的过程和内在原因的实质。

第一节机械零件的磨损通常将磨损分为粘着磨损、磨料磨损、疲劳磨损、腐蚀磨损和微动磨损五种形式。

一、粘着磨损当构成摩擦副的两个摩擦外表相互接触并发生相对运动时,由于粘着作用,接触外表的材料从一个外表转移到另一个外表所引起的磨损称为粘着磨损。

粘着磨损又称粘附磨损。

二、磨料磨损磨料磨损又称磨粒磨损。

它是当摩擦副的接触外表之间存在着硬质颗粒,或者当摩擦副材料一方的硬度比另一方的硬度大得多时,所产生的一种类似金属切削过程的磨损,其特征是在接触面上有明显的切削痕迹。

磨料磨损是十分常见又是危害最严重的一种磨损。

其磨损速率和磨损强度都很大,致使机械设备的使用寿命大大降低,能源和材料大量损耗。

三、疲劳磨损疲劳磨损是摩擦外表材料微观体积受循环接触应力作用产生重复变形,导致产生裂纹和别离出微片或颗粒的一种磨损。

四、腐蚀磨损在摩擦过程中,金属同时与周围介质发生化学反响或电化学反响,引起金属外表的腐蚀产物剥落,这种现象称为腐蚀磨损。

它是在腐蚀现象与机械磨损、粘着磨损、磨料磨损等相结合时才能形成的一种机械化学磨损。

它是一种极为复杂的磨损过程,经常发生在高温或潮湿的环境,更容易发生在有酸、碱、盐等特殊介质条件下。

按腐蚀介质的不同类型,腐蚀磨损可分为氧化磨损和特殊介质下腐蚀磨损两大类。

五、微动磨损两个接触外表由于受相对低振幅振荡运动而产生的磨损叫做微动磨损。

它产生于相对静止的接合零件上,因而往往易被无视。

微动磨损的最大特点是:在外界变动载荷作用下,产生振幅很小〔一般为2-20微米〕的相对运动,由此发生摩擦磨损。

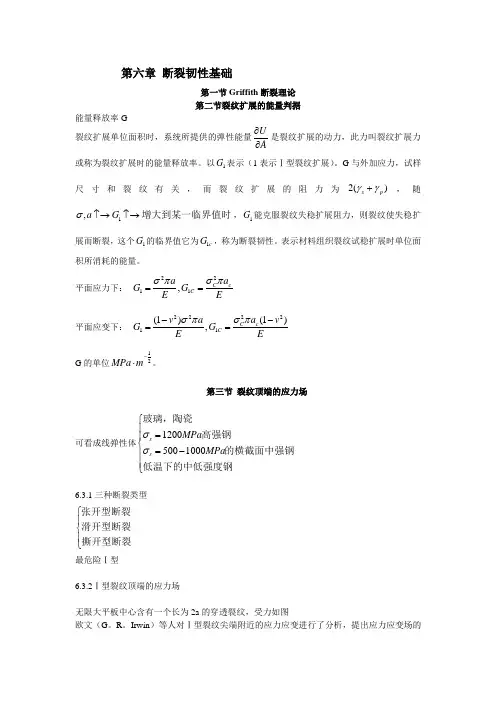

第六章 断裂韧性基础第一节Griffith 断裂理论第二节裂纹扩展的能量判据能量释放率G 裂纹扩展单位面积时,系统所提供的弹性能量U A∂∂是裂纹扩展的动力,此力叫裂纹扩展力或称为裂纹扩展时的能量释放率。

以1G 表示(1表示Ⅰ型裂纹扩展)。

G 与外加应力,试样尺寸和裂纹有关,而裂纹扩展的阻力为2()s p γγ+,随1,a G σ↑→↑→增大到某一临界值时,1G 能克服裂纹失稳扩展阻力,则裂纹使失稳扩展而断裂,这个1G 的临界值它为1c G ,称为断裂韧性。

表示材料组织裂纹试稳扩展时单位面积所消耗的能量。

平面应力下: 2211,C cC a aG G E E σπσπ==平面应变下: 222211(1)(1),C c C a v v a G G E Eσπσπ--== G 的单位12MPa m -⋅。

第三节 裂纹顶端的应力场可看成线弹性体12005001000s s MPa MPa σσ⎧⎪=⎪⎨=-⎪⎪⎩玻璃,陶瓷高强钢的横截面中强钢低温下的中低强度钢6.3.1三种断裂类型⎧⎪⎨⎪⎩张开型断裂滑开型断裂撕开型断裂最危险Ⅰ型6.3.2Ⅰ型裂纹顶端的应力场无限大平板中心含有一个长为2a 的穿透裂纹,受力如图欧文(G 。

R 。

Irwin )等人对Ⅰ型裂纹尖端附近的应力应变进行了分析,提出应力应变场的数字解析式,由此引出了应变场强度因子1K的概念。

并建立了裂纹失稳扩展的K判据和断裂韧性1CK。

若用极坐标表达式表达,则有近似数字表达式:当裂尖某点不确定,即,rθ一定后,应力大小均由1K决定———盈利强度因子1K故1K大小反映了裂纹尖端应力场的强弱,取决于应力大小,裂纹尺寸。

6.3.3 应力场强度因子及判据将上面应力场方程写成:()ij ijfσθ=其中1K Y=Y:形状系数。

对无限大板Y=1。

1K:12MPa m-⋅111,,a KK aa Kσσσ⎧↑→↑⎪⇒⎨↑→↑⎪⎩不变是一个决定于和的复合物理量不变当此参量达到临界时,在裂纹尖端足够大的范围内,应力便会达到断裂强度,裂纹便沿着X轴失稳扩展,从而使材料断裂。

断裂失效的分类

断裂失效的分类主要包括:

1. 疲劳断裂:由交变载荷引起的断裂。

2. 应力腐蚀断裂:在拉应力及腐蚀介质的共同作用下发生的断裂。

3. 蠕变断裂:在长期恒温、恒应力的作用下,材料塑性流动导致的断裂。

4. 应力松弛破坏:螺栓、紧固件等连接部位的物体,由于应力松驰造成的断裂。

5. 磨蚀断裂:磨蚀和断裂同时作用造成的断裂。

6. 氢脆断裂:由于氢进入材料内部,造成晶体缺陷,使强度降低从而导致断裂。

7. 温度梯度断裂:温度突变引起的外力过大造成的断裂。

以上是断裂失效的一些主要分类,每一种都由不同的原因导致,需要具体分析。

《材料性能学》课程教学大纲一、《材料性能学》课程说明(一)课程代码:(二)课程英文名称:Introductions of Materials Properties(三)开课对象:材料物理专业(四)课程性质:《材料性能学》属于材料科学与工程一级学科主干专业课(五)教学目的:使学生掌握材料各种主要性能的基本概念物理本质化学变化律以及性能指标的工程意义,了解影响材料性能的主要因素及材料性能与其化学成分,组织结构之间的关系,基本掌握提高材料性能的主要途径。

(六)教学内容:本课程包括金属材料力学性能,金属物理性能分析,无机材料无论性能,高分子材料力学材料性能、材料的腐蚀与老化、性能指标的工程意义、指标的测试与评价及应用为主线贯穿始终,让学生对材料性能知识有一个完整的了解,以便达到举一反三、触类旁通的效果。

(七)教学时数:学时数:72 学时分数: 4 学分(八)教学方式:以粉笔、黑板为主要形式的课堂教学(九)考核方式和成绩记载说明考核方式为考试。

严格考核学生出勤情况达到学籍管理规定的旷课量取消考试资格,综合成绩根据平时成绩和期末成绩评定,平时成绩占40%,期末成绩占60%。

.二、讲授大纲与各章的基本要求第一章材料的单向静拉伸的力学性能教学要点:让学生了解材料在静载作用下的应力应变关系及常见的三种失败形式的特点和基本规律,这些性能指标的物理概念和工程意义,探讨提高材料性能指标的途径和方向1、使学生了解力—拉伸曲线和应力——应变曲线。

2 、使学生了解材料的弹性变形以及性能指标3、非理想弹性与内耗的概念4、非理想弹性的几种类型及工程应用5、掌握塑性变形的实质以及指标测方法6、了解断裂的机理教学时数: 8 学时教学内容:第一节力——伸长曲线和应力——应变曲线一、力——伸长曲线(低碳钢曲线,决定因素)二、应力——应变曲线中有实力与工程应力的关系式、曲线第二节弹性形变及其性能指标一、弹性形变本质二、弹性模数三、影响弹性模数的因素(键合方式和原子结构、晶体结构、化学成分、微观组织、温度、加载条件的负荷持续时间)四、比例极限与弹性极限五、弹性比功第三节非理想弹性与内耗一、滞弹性二、粘弹性三、伪弹性四、包申格效应五、内耗第四节塑性变形及其性能指标一、塑性变形机理(金属材料的塑性变形、陶瓷材料的塑性变形、高分子的塑性变形)二、屈服观象与屈服强度三、影响金属材料屈服强度的因素(晶体结构、晶界与亚结构、溶质元素、第二相、温度应变速率与应力状态)四、应变硬化(机理、指数、意义)五、抗拉强度与缩颈条件六、塑性与塑性指标七、超塑性第五节断裂一、断裂的类型及断口特征(韧性断裂与脆性断裂、穿晶断裂与沿晶断裂、洁切断裂与解理断裂、高分子材料的断裂、断口分析)二、裂纹形裂的位错模型(佤纳——斯特罗理论、断裂强度的裂纹理论)三、断裂强度四、真实断裂强度与静力韧度考核要求:1、力—伸长曲线和应力——应变曲线1.1力—伸长曲线(低碳钢曲线、决定因素)(识记)1.2应力—应变曲线中有实力与工程应力的关系式(识记)2、弹性形变及其性能指标2.1弹性形变本质(领会)2.2弹性模数(识记)2.3影响弹性模数的因素(键合方式和原子结构、晶体结构、化学成分、微观组织、温度、加载条件的负荷持续时间)(领会)2.4比例极限与弹性极限(领会)2.5弹性比功(领会)3、非理想弹性与内耗3.1滞弹性(领会)3.2粘弹性(领会)3.3伪弹性(领会)3.4包申格效应(识记)3.5内耗(识记)4、塑性变形及其性能指标4.1塑性变形机理(识记)4.2屈服观象与屈服强度(领会)4.3影响金属材料屈服强度的因素(识记)4.4应变硬化(领会)4.5抗拉强度与缩颈条件(识记)4.6塑性与塑性指标(识记)4.7超塑性(识记)第五节断裂5.1断裂的类型及断口特征(识记)5.2裂纹形裂的位错模型(领会)5.3断裂强度(领会)5.4真实断裂强度与静力韧度(领会)第二章材料在其他静载下的力学性能教学要点:让学生了解扭转、弯曲、压缩与带缺口试样的静拉伸以及材料硬度实验的方法、应用范围、力学性能指标。

第一节断裂的分类

通常,根据失效形式,导致失效的因素和失效的部位对失效进行分类,基本的失效形式有以下四种:

过大的弹性变形;塑性变形;破裂或断裂;材料变化(包括金相变化、化学变化和棱变化)。

导致失效的有以下主要因素:力、时间、温度、工作环境的影响。

失效的部位分为:整体型和表面型。

在四种失效形式中,破裂特别是断裂是最主要的最具危害性的失效。

为了掌握断裂产生的机理,寻找预防断裂失效的措施,材料科学家、力学工作者及工程技术人员对断裂问题作了大量的实验研究和理论分析工作。

而对已出现的各类断口的实际观察与研究就是其中最常采用的有效手段。

不同的材料和受力状态,不同的作用时间和温度以及不同的环境条件下产生的断裂,可表现为断口形貌特征的具体差异,具体地分析各种断口形貌与各种因索的内在关系是借以揭示金属断裂机理,进行事故分析及采取预防措施非常重要的方面。

因此,近年来断口分析技术和分析仪器发展很快.断口分析也取得了大量理论的和实用性成果。

一、宏观脆性断裂与延性断裂

从宏观现象上看,断裂可分为脆性断裂和延性断裂。

脆性断裂表现为以材料表面、内部的缺陷或微裂纹为源,在较低的应力水平下(通常不超过材料的屈服强度),在无塑性变形或只有微小塑性变形的情况下裂纹急速扩展。

在出现宏观裂纹后裂纹的扩展速度迅速上升到某个极限速度,大约可达声波在该材料中传播速度的三分之一。

在多晶体材料中,断裂是沿着各个晶体内部的解理面产生的.但由于材料中各个晶体及解理面的方向是变化的,因而断裂表面在外观上呈现粒状。

脆性断裂有时主要沿晶界产生,因而称为晶问断裂。

脆性断口较平齐,且与正应力相垂直,断口附近的截面,在厚度上的收缩很小,一般不超过3%。

断口上常有人字纹或放射花纹。

由于脆性断裂前很难发现预兆,断裂时又容易产生很多碎片,是一种非常危险的突发事故,危害较大。

延性断裂是在较大的塑性变形之后发生的断裂。

它是由于裂纹的缓慢扩展而造成的,而这种裂纹扩展又起源于孔穴的形成和合并。

延性断裂的断口表面外观特征为无光泽的纤维状。

大多数多晶体金属的拉伸试验的延性断裂有三个明显的阶段。

首先,试样开始出现局部“颈缩”,并在“颈缩”区域产生小的分散的空穴,接着这些小空穴不断增加和扩大并聚合成微裂纹,裂纹方向一般垂直于拉应力方向。

最后,裂纹沿剪切面扩展到试件表面,剪切面方向与拉伸轴线近似成45°。

这三个阶段就构成了通常所见的典型的“杯锥”失效断面。

因为延性断裂在断裂前出现大量的塑性变形,有明显的失效预兆,它对构件和环境造成的危险性远小于脆性断裂。

二、穿晶断裂与沿晶断裂

依裂纹扩展途径的不同,可把断裂分为穿晶断裂和沿晶断裂,也有二者兼而有之的混台型。

多晶金属的断裂若是以裂纹穿过晶粒内部的途径发生的,称为穿晶断裂,如图l-1(a)所示。

穿晶断裂可能是延性的,也可能是脆性的。

若断裂是穿过晶体沿解理面断开,但并无明显的塑性变形时为脆性断裂。

若穿晶断裂时出现明显的塑性变形则为延性断裂。

若断裂是以裂纹沿着晶界扩展的方式发生的,称为沿晶断裂,如图1-1(b)所示,晶界上存在脆性相,焊接热裂纹,蠕变断裂、应力腐蚀一般都呈沿晶断裂特征。

沿晶断裂多数属脆性断裂,但也有延性的。

若断裂是沿晶进行,但晶粒无明显的塑性变形的属脆性断裂,如钢中因回火脆性后的断口,应力腐蚀断口,氢脆断口等。

图1-1穿晶断裂(a)沿晶断裂(b)示意图

若沿晶界断裂,而晶粒又可见塑变即为延性断裂,如某些材料在高温下的拉伸断口。

三、韧窝、解理(及准解理】,沿晶和疲劳断裂

从微观断裂的机制上可把断裂分为韧窝、蛇形滑移、解理、准解理、沿晶和疲劳断裂等。

以后的章节将作详细讨论。

四、正断与切断

根据断面的宏观取向与最大正应力的交角.断裂方式又可分为正断型和切断型两种。

1.正断型断裂,宏观断面的取向与最大正应力相垂直,常见于解理断裂或形变约束较大的场合,例如平面应变条件下的断裂。

2.切断型断裂,宏观断面的取向与最大切应力方向相一致,而与最大正应力约呈45°交角,常发生于滑移形变不受约束或约束较小的情况,例如平而应力条件下的撕裂。

五、工艺性断裂及使役性断裂

以初始裂纹形成的原因可分为工艺性断裂及使役性断裂,分清两种类型,对故障分析及诊断是重要的。

1.工艺性断裂,若断裂是由某一工艺所致的初始裂纹扩展面发生的,属工艺性断裂。

常见的工艺裂纹有铸造裂纹、锻轧裂纹、焊接裂纹、白点、热处理裂纹、磨削裂纹和皱裂、皱折等,粗糙的机加痕迹或其它可引起过大应力集中的几何形状也是引发工艺裂纹的潜在因素。

2.使役性断裂,因使役环境条件、温度及时问等原因面萌发裂纹,并扩展导致断裂的属使役性断裂。

应力腐蚀(包括氢脆),疲劳断裂,蠕变及韧性撕裂等属使役性断裂。