模具3D设计自检表

- 格式:doc

- 大小:182.00 KB

- 文档页数:4

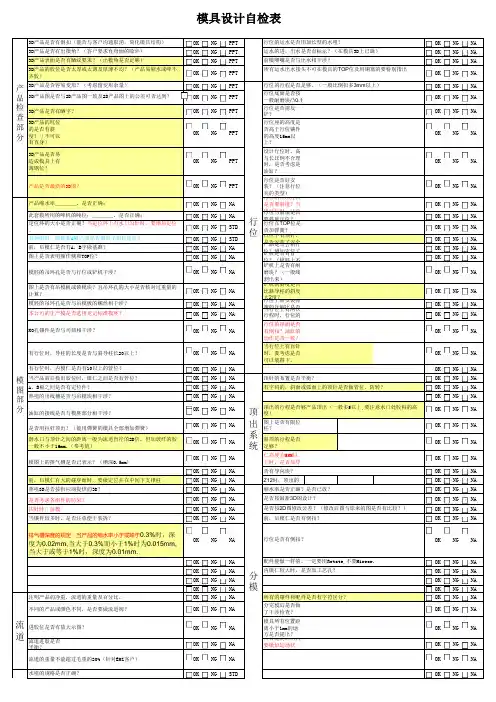

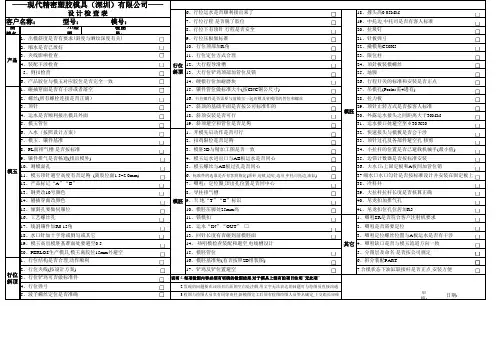

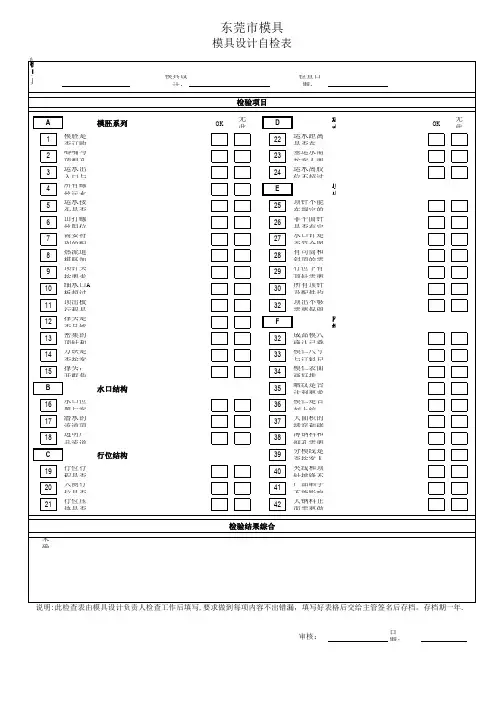

OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT 行位底面是否按一般耐磨块凸0.1 OK NG NA OK NG PPT行位是否需反铲?OK NG NA3D产品的枕位的是否有斜度?(不可以有直身) OK NG PPT 行位座的高度是否高于行位镶件的高度15mm以上?OK NG NA3D产品是否易造成模具上有薄钢位?OK NG PPT 设计行位时,高与长比例不合理时,是否考虑是油缸? OK NG NAOK NG PPT 行位是否好安装?(注意行位夹的类型) OK NG NA OK NG NA 行位的行出方向是否要斜度?当用油缸时,注意 OK NG NA OK NG NA 行位与前模是否要斜度定位? OK NG NA OK NG STD 行位在TOP 位是否加弹簧? OK NG NA OK NG STD 行位下有顶针,是否安装了安全 OK NG NA OK NG NA 产品是否会粘行位?增加定位了 OK NG NA OK NG NA 铲机是否有管位?(模胚上不 OK NG NA OK NG NA 铲机上是否有耐磨块?(一般线割出来)OK NG NA OK NG NA 铲机的斜度是否比斜导柱的斜度大2度?OK NG NA OK NG NA 行位上所安装弹簧的压缩比是否 OK NG NA OK NG NA 当行位上有两次行程时,行位的 OK NG NA OK NG NA行位的顶面是否有倒扣?油缸的动作是否一致? OK NG NAOK NG NA 当行位上有盲针时,要考虑是否可以装得下。

OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NAOK NG NA OK NG NA OK NG NA 图上是否有限位柱?OK NG NA OK NG NA 斜顶的行程是否足够? OK NG NA OK NG NA 斜顶外露超过模仁高度为5MM以上时,是否加导 OK NG NA OK NG NA斜顶在模胚上是否有导向块? OK NG NA OK NG NA 当中拖司使用Z12时,顶出的OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA 当前,后模有扶针时,前模OK NG NA OK NG NA OK NG NAOK NG NAOK NG NA OK NG NAOK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA 分完模后是否做了干涉检查? OK NG NA OK NG NA 模具所有位置距离小于1mm的地方是否提出? OK NG NA 流道进胶是否平衡?OK NG NA 所有运动的结构要模似运动状OK NG NA OK NG NA OK NG NA OK NG STDOK NG NA油缸的接线是否与模胚部分相干涉?当产品前后模出胶位时,模仁之间是否有管位?图上是否有吊模板或锁模块?且吊环孔的大小是否核对过重量的计算?模胚的吊环孔是否与吊模板的螺丝相干涉?本公司的生产模是否选用龙记标准模胚?所有运水出水接头不可在模具的TOP 位及用铜塞的要特别指出3D产品是否容易变形?(考虑留变形余量)行位模胚的吊环孔是否与行位或铲机干涉?A,B板之间是否有定位件?热咀的出线槽是否与吊模块相干涉? 模具设计自检表产品检查部分3D产品的胶位是否太厚或太薄及厚薄不均?(产品易缩水或啤不齐胶)行位的行程是否足够。

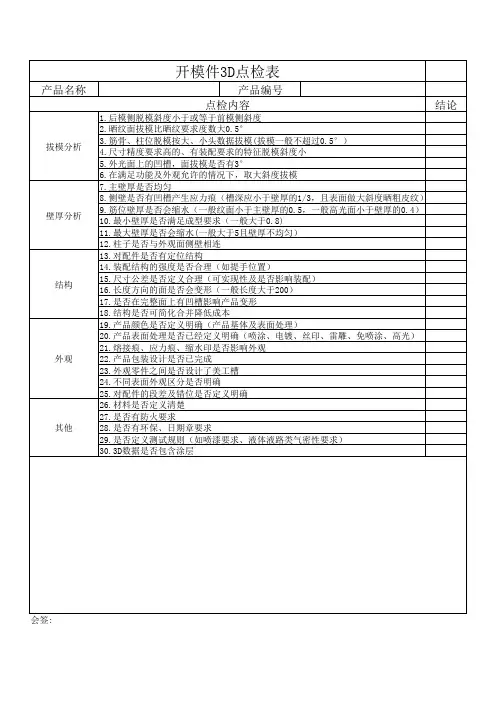

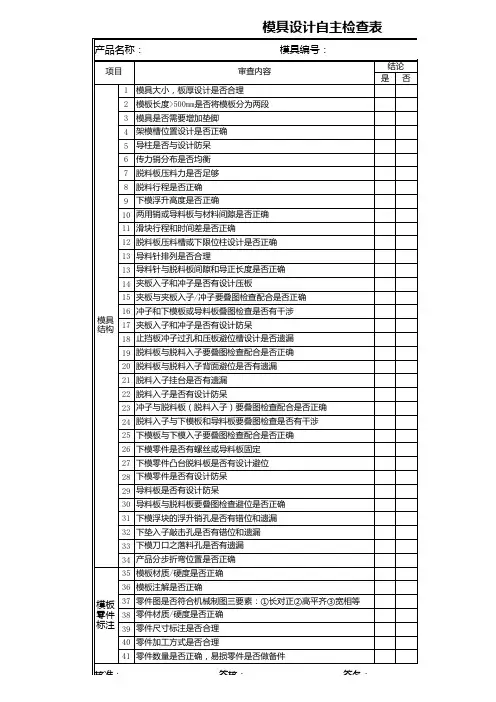

开模件3D点检表产品名称产品编号点检内容结论拔模分析1.后模侧脱模斜度小于或等于前模侧斜度2.晒纹面拔模比晒纹要求度数大0.5°3.筋骨、柱位脱模按大、小头数据拔模(拔模一般不超过0.5°)4.尺寸精度要求高的、有装配要求的特征脱模斜度小5.外光面上的凹槽,面拔模是否有3°6.在满足功能及外观允许的情况下,取大斜度拔模壁厚分析7.主壁厚是否均匀8.侧壁是否有凹槽产生应力痕(槽深应小于壁厚的1/3,且表面做大斜度晒粗皮纹)9.筋位壁厚是否会缩水(一般纹面小于主壁厚的0.5,一般高光面小于壁厚的0.4)10.最小壁厚是否满足成型要求(一般大于0.8)11.最大壁厚是否会缩水(一般大于5且壁厚不均匀)12.柱子是否与外观面侧壁相连结构13.对配件是否有定位结构14.装配结构的强度是否合理(如提手位置)15.尺寸公差是否定义合理(可实现性及是否影响装配)16.长度方向的面是否会变形(一般长度大于200)17.是否在完整面上有凹槽影响产品变形18.结构是否可简化合并降低成本外观19.产品颜色是否定义明确(产品基体及表面处理)20.产品表面处理是否已经定义明确(喷涂、电镀、丝印、雷雕、免喷涂、高光)21.熔接痕、应力痕、缩水印是否影响外观22.产品包装设计是否已完成23.外观零件之间是否设计了美工槽24.不同表面外观区分是否明确25.对配件的段差及错位是否定义明确其他26.材料是否定义清楚27.是否有防火要求28.是否有环保、日期章要求29.是否定义测试规则(如喷漆要求、液体液路类气密性要求)30.3D数据是否包含涂层会签:。

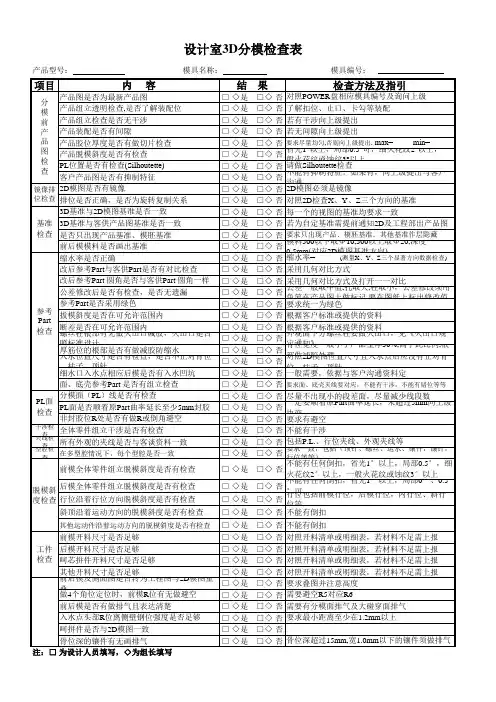

图档名3D 绘图检图员:审核:日期:19、中托边,中托司是否有客人标准其它5、分图层及命名 是否按公司规定说明:1.每项检图内容必须有明确的检图结果,对于模具上没有的项目注明"无此项"2.发现的问题要在该项目后面的空白处注解,用文字无法表达的问题可与绘图员直接沟通3.检图与绘图人员负有同等责任,新模图完工后须有检图绘图人员签名确定,上交组长审核4、唧咀缺口是否与模玉流道方向一致6、拆分装配PART7.合模状态下油缸联接杆是否正点,安装方便16、模胚基准角(有否按照2D 组装图)1、唧咀SR 是否符合客户注射机要求2、唧咀是否需要定位3、唧咀定位螺丝位置与A 板运水是否有干涉38、冷料井39、大拉杆拉杆长度是否核算正确40、尼龙扣加排气孔41、尼龙扣位孔位居加R337.细水口水口勾针是否按标准设计并安装在固定板上30、外露运水接头之间距离大于30MM 31、运水接口处避空至φ30 X2032、快速接头与模板是否会干涉33、顶针过孔及各部件避空孔 修剪34、小拉杆的位置是否已避载机械手(最小值)35、边锁计数器是否按标准安装36、大水口:上固定板和A 板间加管位销24、頂針板装模螺丝20、拉圾钉21、针板弹弓22、撬模角C20X523、限位柱25、地脚26、行程开关的标准和安装是否正点27、吊模孔(Perlos 需4邊有)28、拉力板1、开模先后动作是否可行2、扣鸡限位是否足夠3、模胚3D 与精加工图是否一致4、模玉运水进出口与AB 板运水是否同心29、顶针止转方式是否按客人标准7、行位行程 是否脱了胶位6、行位运水是否顺利接出来了模胚18、撑头高0.05MM14、硬模行位加耐磨块15、镶件管位做标准大小(按CNC 铜公尺寸)16、行位镶件是否需要与前模玉一起省模及省模用的管位和螺丝17、斜顶的基础平面是否按公司标准作的18、斜顶安装是否可行19、斜顶避空和管位是否足夠17、铲鸡反铲位置避空10、模胚压脚处25mm 高11、锁模扣14、.热咀模检查装配和避空,电线槽设计8、行位下有顶针 行程是否安全9、行位压板做标准10、行位顶部加R 角11、行位定位方式合理12、大行程导滑槽13、大行位铲鸡顶部加管位反锁13、回针长度有否碰到前模胚面15、模胚管位19、模玉高出模胚基准面处要避空0.55、模玉螺丝与AB 板过孔是否同心6、标准件的选取是否有客商指定(顶针,边锁,边钉,边司,中托司托边,油缸)7、唧咀;定位圈,頂出孔位置是否同中心8、导柱排气槽9、天.地“T ”“B ”标识12、运水“IN ”“OUT ” □20、PERLOS 生产模具,模玉离胶位15mm 外避空15、倾斜孔要做伺服位11、模玉顶针避空高度有否足夠 (离胶位面1.5~2.0mm)12、产品标记“A ”“B ”13、铜类改10号颜色14、碰插穿面改颜色9、镶件排气是否畅通(排出模外)10、测模温孔产品设 计 检 查 表——现代精密塑胶模具(深圳)有限公司——5、倒扣检查1、出模斜度是否有要求(斜度与晒纹深度有关)2、缩水是否已放好3、夹线影响检查4、装配干涉检查客户名称: 型号: 模号:6、产品胶位与模玉对应胶位是否完全一致行位斜顶16、工艺螺丝孔17、线割镶件加R0.15角18、水口针加十字骨或倒勾或其它1、行位结构是否合理,动作顺利2、行位夹线(按設計方案)3、行位铲鸡可否做标准件4、行位弹弓5、波子螺丝定位是否准确模玉行位斜顶模胚7、模玉、镶件基准8、PL 面排气槽 是否按标准6、入水(按照设计方案)3、顶针4、运水是否顺利接出模具外面5、模玉管位1、碰插穿面是否有干涉或者落空2、螺丝(所有螺栓连接是否正确)。

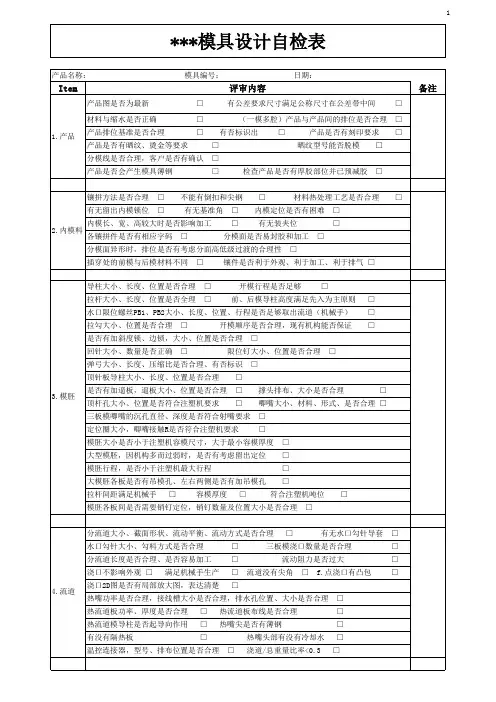

MOULD DESIGN DEPARTMENTMOULD DESIGN CHECKLIST1.产品不能镜像.2.产品缩水率须正确.3. 使用客供最新图档.4.设计过程中须要看产品装配图.4. 分型线须被客户所接受.5.拔模斜度要按照产品规定进行.(a.无装配区域要加大斜度;b.插面落差须保证在0.05mm以上.)6.流道和浇口的位置,类型须清楚.7.运水孔和顶针孔、螺丝孔、斜顶孔、行位槽不能干涉.8. 运水须充分,有效,堵头全部采用止水栓.9. 运水接头安装须有足够空间.(采用标准件)10. 较小的碰面、插面、深筋位置须做镶件.10. 强度较弱,产生薄铁区域以及较小的凸起区域须做镶件 .11.斜顶强度须足够(3X4mm以上),行程须足够(扣位长度+0.5mm以上),运动空间足够,(行程+0.2mm以上)须采用"T"型槽结构.12.行位行程须足够,行位上弹弓强度足够,斜导柱长度、强度须足够,如行位上有大面积胶位,铲基须加反铲.13. 顶出距离和开模距离须足够.14. 顶杆孔大小及位置须正确 .(大模须加拉回装置)15. 模具安装在注射机上须有足够空间.16. 产品须留在后模.(不能粘前模)17.顶针排布须足够、须合理.18.顶针、镶件须有防转、防呆.19.模仁及其它组件(行位、斜顶、顶针…)和模胚装配时不能有干涉.20.模仁上(非胶位部分)钢料尽可能保证CNC加工.21.弧形分型面不需封胶区域须完全避空.22. 每套模具须有顶出限位.(特殊情况除外)23.撑头须足够,须靠近模具中心.24.core底部到B板底部的厚度须足够确.(40mm以上)25. 导柱须在所有其它部件相接触前导入前/后模.26.整套模具零件(MB除外)装配的区域须有倒角.(C角、R角)27. 吊模螺丝孔须足够,须合理.28. 导向部分须足够长以免活动板在运动中脱离.(主要指简化型细水口模具)29. 看是否须加先复位机构及二次顶出等机构.30. 分型顺序须正确.(有必要须加树脂开闭器、拉勾…)31.标准件须选用正确.32.三板模拉杆长度须计算正确.33.图层命名须正确,模具零件须都放入指定的图层中.34.cavity、core、slider、lifter…不能有倒扣.35.所有模具须做四角定位.(特殊情况除外)36.每套模具上部须有防尘板,感应器.37.是否设计要求适用现有加工设备的能力.38.是否应用类似模具的设计经验.39.是否核对设计输出符合客户的要求.制定设计评审表格,对设计评审出的不合格记录进行跟进.40.修改模具资料内备注栏中,是否加入验证记录.41.是否符合现有注塑机型号及能力.。

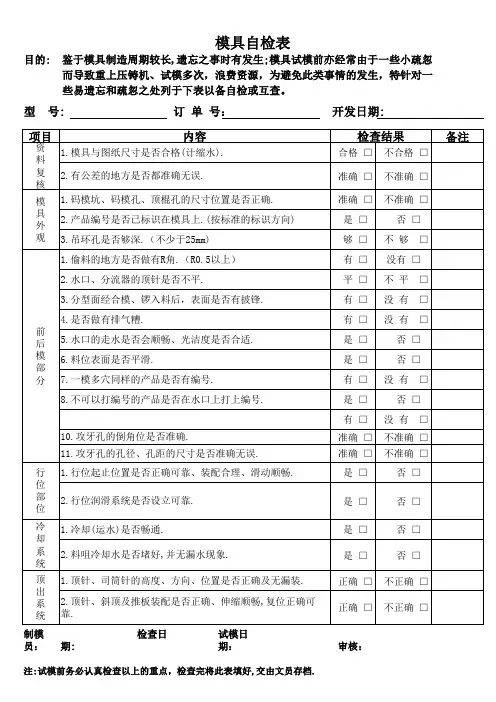

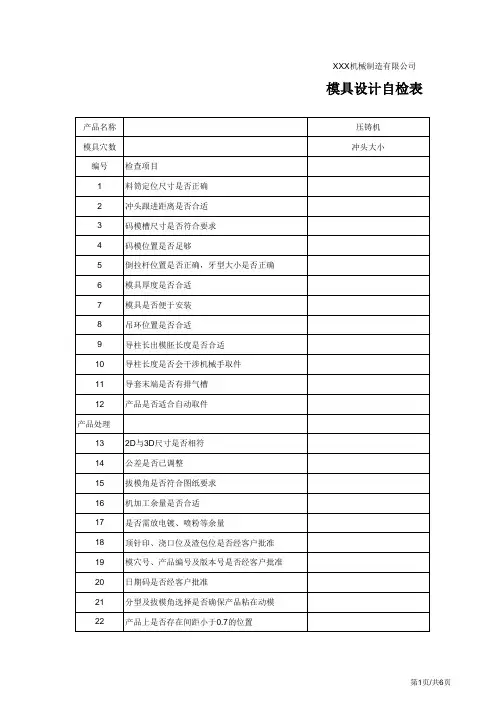

模具设计自检表模具编号检查图档是否最终图档缩水率是否与检讨的一致,有没有放缩水产品排位是否合理产品分型及倒扣处理方式是否与检讨时是一样的模具各零部件材质是否按照客户要求或者检讨会最终结果来订的设计方案是否对产品外观样式有帮助?产品的外观样式是什么注塑机的吨位是多大,是否有按照客户规定的注塑机尺寸设计?850T以上模具是否有强制复位装置(接顶棍的)?模胚导柱与中托司还有各类导柱尺寸是否合理?强度是否可行?各类螺丝数量是否足够?是否拆装方便安全?进胶与流道是否有遵循标准来制作?进胶与流道大小还有进胶数量是否协调合理?流道是否按最短来设计?进胶方式是否会影响外观?热流道定位导柱是否有超过热嘴高度?定位导柱是否安全?热嘴位置是否照客户确认结果进行?热嘴位置是否与模具图档吻合?基准角,基准面是否有清楚标示?吊环牙孔大小是否足够?有没有按照重量选择最安全的规格?是否平衡?模仁模胚的尺寸大小及厚度是否合理?会不会变形或者有其他安全隐患?产品分型面是否有按照与客户检讨结果进行?有没有互换镶件?有多少款?是否有清楚的编号标示?顶针大小与数量排布是否合理?有无顶白顶高之类的隐患?顶针是否标准规格?顶针大小选用是否按照尽量大,尽量规格一致来设计?行位镶件镶针与模仁镶件镶针是否很好的区分?有无编号及标示?镶针直径是否非标?非标的话有无订购备品?运水位置及排布是否合理均匀?运水孔直径与防水圈槽直径是否按照标准尺寸进行?如使用非标,可有单独订购?有无备品?螺丝,运水,顶针各部件零件或者特征是否有干涉?是否距离太近?(运水与其他部件特征小于3MM)行位行程是否足够?斜导柱长度是否足够?斜度是否合理?行位研配安装是否方便?大的行位有无增加吊环孔?行位是否有必要设置运水?如行位是油缸带动,油缸行程是否足够?有没有预留?油缸基座是否牢固?地侧油缸是否有增加站脚?行位与顶针,斜顶是否有干涉?斜顶顶针是否在行位下面?有没有做先复位机构?行位弹簧大小与长度是否合理?是否在行程基础上增加了预压量?弹簧类型是否订购正确?四面行位的分模线是否按照与客户检讨结果进行?会否影响外观?出模是否会有拉伤?外观行位有无做定位方便与前模装夹?斜顶行程是否足够?斜度是否合理?斜顶是否有基准面加工碰数用?有挂台的斜顶挂台处有无R增加斜顶强度?挂台侧面的有没有增加斜度?大斜顶是否考虑做运水?斜顶座尺寸规格是否安全?斜顶运水接出是否方便?唧嘴球面半径是否适用于注塑机?27.水嘴沉孔是否按标准尺寸进行,水管直径是否合理?水管轻微变形是否可以安装?地侧有水嘴或者水管是否有增加站脚保护?模具有没有锁模扣?锁模扣大小是否合理?是否安全?防漏水槽是否有表示?发出去的模胚图是否有标示需要加工?撑头是否分布合理?大小规格是否选用正确?(原则上越大越好,小模具自行调整)铭牌的位置是否合理?客户是否要求备用件装在方铁上?针板弹簧是否与模仁干涉?弹簧压缩量是否足够?垃圾钉排布是否合理?针板回位安全行程开关是否有设置?如唧嘴偏位,顶棍孔是否有一起偏位?尺寸是否标准?。

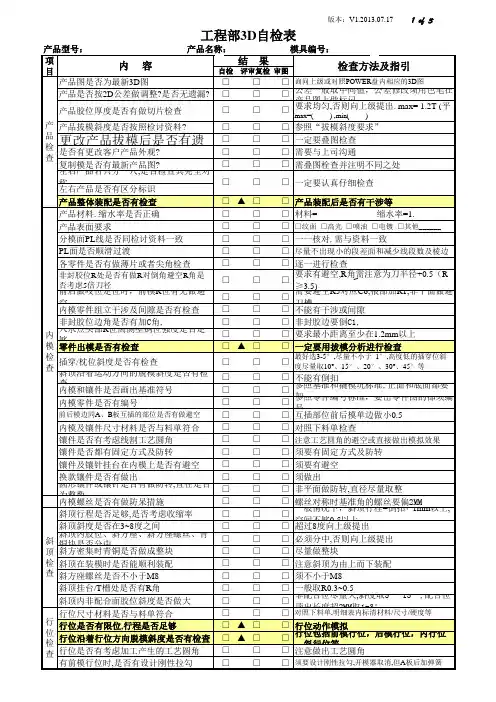

3D模具设计自检表一、产品

模号: 设计师: 审核: 日期:

二、模胚

1/ 4

制作人:肖友军

三、浇注系统及排气

四、冷却系统

五、前后模料及镶件

六、滑块

七、顶出系统

制作人:肖友军

10 斜顶有没有做一平位,防止注塑压力导致斜顶变形和错位

11 斜顶导向块侧面是否与膜胚贴死,且分割成2块,方便加工和装配!

12 斜顶顶出产品后至少2/3留在斜顶座里!

13 斜顶T槽侧面与斜顶座槽单边避空0.2MM,上平面与斜顶座避空0.5MM

14 一定要考虑斜顶的装配问题!(斜顶导向槽不能大于模仁模胚过孔)

15 斜顶座是否互相干涉?是否会撞到其他部件?

16 顶针的排布是否合理,与胶位成型位置不平的有没有做定位?

17 撑头位置,大小是否合理(撑头离模具边至少8MM,离顶针至少2MM)

18 撑头与顶针面板和顶针底板有没有做避空,一般单边避空1MM!

19 顶针与顶针面板和B板有没有避空,一般单边0.5MM(客户要求除外)

20

21

另附:各类刀具的最大加工深度:

制作人:肖友军。