缺陷的种类及产生的原因

- 格式:ppt

- 大小:7.77 MB

- 文档页数:47

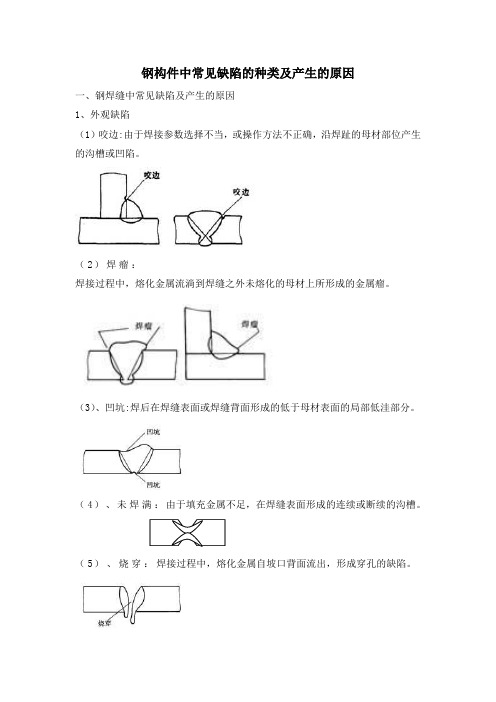

钢构件中常见缺陷的种类及产生的原因一、钢焊缝中常见缺陷及产生的原因1、外观缺陷(1)咬边:由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。

(2)焊瘤:焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

(3)、凹坑:焊后在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分。

(4)、未焊满:由于填充金属不足,在焊缝表面形成的连续或断续的沟槽。

(5)、烧穿:焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。

(6)、其他表面缺陷①表面成形不良②错边③塌陷④弧坑⑤焊接变形2、气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴。

气孔可分为密集气孔、条虫状气孔和针状气孔等。

3、夹渣:焊后残留在焊缝中的焊渣。

4、焊接裂纹:在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙。

它具有尖锐的缺口和大的长宽比的特征。

5、未焊透:焊接时接头根部未完全熔透的现象,对对接焊缝也指焊缝深度未达到设计要求的现象。

6.未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分,电阻点焊指母材与母材之间未完全熔化结合的部分。

二、铸件中常见缺陷及产生的原因序缺陷名称缺陷特征1 气孔在铸件内部、表面或近于表面处,有大小不等的光滑孔眼,形状有圆的、长的及不规则的,有单个的,也有聚集成片的。

颜色有白色的或带一层暗色,有时覆有一层氧化皮。

2 缩孔在铸件厚断面内部、两交界面的内部及厚断面和薄断面交接处的内部或表面,形状不规则,孔内粗糙不平,晶粒粗大。

3 疏松在铸件内部微小而不连贯的缩孔,聚集在一处或多处,晶粒粗大,各晶粒间存在很小的孔眼,水压试验时渗水。

4 密集气孔在铸件内部或表面形状不规则的孔眼。

孔眼不光滑,里面全部或部分充塞着熔渣。

5 热裂在铸件上有穿透或不穿透的裂纹(注要是弯曲形的),开裂处金属表皮氧化。

6 冷裂在铸件上有穿透或不穿透的裂纹(主要是直的),开裂处金属表皮氧化。

第七章缺陷的种类及产生的原因缺陷是指产品或系统设计或制造过程中的不完善之处,可能导致产品质量不达标、功能缺失、性能不稳定等问题。

在第七章中,我们将讨论缺陷的种类以及这些缺陷产生的原因。

首先,我们来介绍几种常见的缺陷类型:1.功能缺陷:产品或系统无法按照设计或预期的功能运行,无法满足用户需求。

例如,一个文字处理软件无法正确打开一些文件格式。

2.可靠性缺陷:产品或系统在长时间使用或特定条件下出现故障或不稳定。

例如,一台电器在高温环境下容易过热并导致断电。

3.安全性缺陷:产品或系统存在潜在的威胁用户安全的漏洞或弱点。

例如,一个电子商务网站的支付系统没有有效的加密机制,容易导致用户的个人信息被盗。

4.易用性缺陷:产品或系统使用过程中存在操作复杂、界面不友好等问题,用户难以理解和掌握。

例如,一个手机应用程序的设置界面过于复杂,导致用户无法轻松调整功能设置。

5.兼容性缺陷:产品或系统在与其他设备或软件进行协作时出现问题,无法与其正常沟通或共享数据。

例如,一个操作系统无法与特定型号的打印机进行连接。

接下来,我们来探讨导致这些缺陷产生的原因:1.设计不合理:产品或系统在设计阶段没有充分考虑用户需求、使用场景和可能出现的问题,导致功能缺失、易用性差等问题。

2.编程错误:在软件开发过程中,程序员可能会犯错或存在逻辑错误,导致功能异常、安全漏洞等问题。

3.制造过程缺陷:在产品制造过程中,可能存在材料不合格、工艺不标准等问题,导致产品质量缺陷。

4.管理不善:项目管理不善,导致定义不清晰的需求、进度控制不足等问题,从而导致缺陷的产生。

5.版本控制不当:软件开发过程中,管理人员未能正确管理和控制不同版本的代码,导致错误的代码被部署到生产环境中。

总结起来,缺陷的种类和产生原因是多种多样的,包括设计不合理、编程错误、制造过程缺陷等。

为了减少和避免这些缺陷,企业应加强项目管理、进行有效的质量控制,并投入足够的时间和资源进行测试和验证工作,以确保产品或系统达到用户的要求和期望。

1、焊接夹渣焊接夹渣缺陷是指焊后熔渣残留在焊缝中的情况。

夹渣主要有金属夹渣即夹铝或夹铜和非金属夹渣即焊条药皮、焊剂、硫化物、氧化物或氮化物留存在焊缝中。

夹渣产生的主要原因是破口清理不彻底、坡口尺寸不符合设计要求、焊条质量不合格等。

2、焊接凹坑焊接凹坑是指在收弧和断弧时操作不当而在焊道末端形成的凹陷部分。

主要产生的原因是焊接材料在焊接过程中停留时间不够,填充金属不够导致的。

其危害是导致焊缝的横截面减少,凹坑处容易产生偏析或杂质汇集,从而易形成气孔、灰渣或裂纹。

3、焊接裂纹焊接裂纹主要是指焊缝中金属原子结合遭到破坏,从而形成新的界面而形成的裂缝。

焊接裂纹按温度可分为热裂纹、再热裂纹、冷裂纹、层状撕裂。

裂纹再焊接工艺里是最严重的一种缺陷,也是导致焊接结构失效而引发事故的主要原因。

4、焊接气孔焊接气孔主要是在熔池中的气泡在金属凝固时未能及时逸出而形成的空穴。

其主要产生原因是电弧保护不到位,弧太长或者焊接材料有锈,气体保护介质不纯以及坡口处理不到位。

5、焊接咬边焊接咬边是指沿着焊趾,在焊件部分形成凹陷或者沟槽。

主要形成原因是焊接参数选择不正确、焊速太慢、电弧拉得太长、电流过大、焊枪位置不准确导致。

其危害导致焊件工作截面减小,咬边处应力集中。

6、焊接焊瘤焊瘤是指金属溢流到加热不足的焊件或焊缝上,未能与焊件和金属熔合在一起而堆积的金属缺陷。

主要形成原因是焊接参数选择不符合设计要求、焊接坡口清理不到位、焊接速度太慢等。

7、焊接局部烧穿焊接局部烧穿是指焊接过程中,焊接部位熔透至坡口背面,形成穿孔现象。

主要产生原因是焊接电流太大、焊件加热过高、坡口对接空隙太大、焊接速度太慢、电弧停留时间太长等8、焊接未焊透焊接未焊透是指焊缝的熔透深度小于板厚时形成的。

在单面时,焊缝熔透到达不了焊件底部;双面焊时两道焊缝熔深总厚度小于焊件厚度而形成的。

主要形成原因有焊条位置不准确,偏离中心位置;坡口角度太小,焊接空隙小钝边太大;电流太小等。

产品缺陷的概念和种类概念产品缺陷指的是产品在设计、制造或售后服务过程中出现的错误或缺陷。

它可能导致产品无法正常使用、功能不完善或存在安全隐患等问题。

产品缺陷在市场经济中非常常见,消费者购买产品后发现问题时,他们常常会寻求售后维权或者要求退货。

产品缺陷的种类1. 设计缺陷:设计缺陷指的是产品在设计阶段就存在的问题,导致产品无法满足消费者需求或者容易出现故障。

设计缺陷可能源自于设计师对产品功能的理解错误、抄袭他人设计或者不同厂家间技术差异等。

比如,某个家电公司生产的电饭锅在设计时忽略了实际需求,导致加热不均匀或者小心烧焦食物。

2. 制造缺陷:制造缺陷指的是产品在制造过程中出现的错误,导致产品无法正常工作或者存在安全隐患。

制造缺陷可能来自于工艺不当、原材料选择有误、生产设备老化或者操作失误等。

比如,某个汽车制造商在生产过程中没有严格控制质量,导致汽车零部件容易断裂或者接缝易开裂。

3. 包装缺陷:包装缺陷指的是产品在包装过程中出现的问题,导致产品容易损坏或者影响产品使用。

包装缺陷可能产生于包装材料的质量问题、包装设计的不合理或者包装过程中的操作失误等。

比如,某个食品生产企业在包装产品时使用了低质量的塑料袋,导致产品在运输过程中易破裂,影响食品的安全性。

4. 表示缺陷:表示缺陷指的是产品在市场营销过程中表述失误或者虚假宣传等问题,导致消费者对产品性能、功能或者质量有误解。

表示缺陷可能来自于企业在广告宣传中的夸大其词、销售人员对产品性能的不正确说明或者标签贴错等。

比如,某个化妆品公司在产品广告中宣称可以即时祛皱,吸引了很多消费者购买,但实际效果却非常有限。

5. 效能缺陷:效能缺陷指的是产品在正常使用时无法满足消费者的期望或者功能不完善的问题。

效能缺陷可能源自于产品设计时对市场需求的误判、制造工艺的不完善或者未发现的技术难题等。

比如,某个电子公司生产的智能手机屏幕显示效果不清晰,导致用户体验差。

6. 安全缺陷:安全缺陷指的是产品在使用过程中存在安全隐患或者对用户造成伤害的问题。

常见焊接缺陷类型产生原因与防止措施1)焊缝尺寸不符合要求焊波粗,外形高低不平,焊缝加强高度过低或者过高,焊波宽度不一及角焊缝单边或下陷量过大,其原因是:1,焊件坡口角度不当或装配间隙不均匀;2,焊接规范选用不当;3,运条速度不均匀,焊条(或焊把)角度不当角焊缝的K 值不等—一般发生在角平焊,也称偏下。

偏下或焊缝没有圆滑过渡会引起应力集中,容易产生焊接裂纹。

焊条角度问题,应该考虑铁水受重力影响问题。

许多教授在编写教材注重理论性而忽略实用性。

焊条角度适当上抬,48/42 度合适。

另外,在K 值要求较大时,尽量采用斜圆圈型运条方法。

时没有进行调整。

三是在熔池边缘停留时间不均匀。

所以焊接时焊接速度均匀、考虑坡口宽度、熔池边缘停留时间合适。

焊缝高低不一致:与焊接速度不均匀有关外,与弧长变化有关。

所以采用均匀的焊接速度、保持一定的弧长,是防止焊缝高低不一致的有效措施。

弧坑:息弧时过快。

与焊接电流过大、收弧方法不当有关。

平焊缝可以采用多种收弧方法,例如回焊法、画圈法、反复息弧法。

立对接、立角焊采用反复息弧法,减小焊接电流法。

焊缝尺寸不符合要求,在凸起时应力集中,产生裂纹;在焊缝尺寸不足时,降低承载能力;所以在焊接前尽量预防,在焊接中尽量防止,在焊接以后及时修补,保证焊缝尺寸符合施工图纸要求。

2)夹渣在焊缝金属内部或熔合线部位存在的非金属夹杂物,夹渣对力学性能有影响,影响程度与夹渣的数量和形状有关,其产生的原因是:1,多层焊时每层焊渣未清除干净2,焊件上留有厚锈;3,焊条药皮的物理性能不当;4,焊层形状不良,坡口角度设计不当5,焊缝的熔宽与熔深之比过小,咬边过深;6,电流过小,焊速过快,熔渣来不及浮出。

夹渣是非金属化合物在焊接熔池冷却没有及时上浮而被封闭在焊缝内,所以与清渣不够、打底层、填充层的成型太差、焊条角度没有进行调整而及时对准坡口两个死角,焊接速度过快、焊接电流过小、非正规的运条方法,没有分清铁水与熔渣,保持熔池的净化氛围。

缺陷种类及产生原因汇报人:日期:•缺陷种类概述•硬件缺陷产生原因•软件缺陷产生原因目录•流程缺陷产生原因01缺陷种类概述设备或部件出现故障,导致系统无法正常运行。

硬件故障硬件配置不符合系统要求,如内存不足、硬盘空间不足等。

硬件配置不当不同品牌或型号的硬件设备之间存在兼容性问题,导致系统不稳定。

硬件兼容性问题1 2 3软件功能不完善或存在错误,无法满足用户需求。

功能缺陷软件运行速度慢或资源占用过多,影响用户体验。

性能缺陷软件存在安全漏洞,容易被攻击者利用。

安全缺陷流程设计不符合实际业务需求,导致工作效率低下。

流程设计不合理流程执行不规范流程监管不到位流程执行过程中存在不规范操作,导致工作出错或延误。

对流程的监管不到位,无法及时发现和解决问题。

030201流程缺陷02硬件缺陷产生原因硬件设计过程中,可能存在设计缺陷或不合理之处,导致硬件在运行过程中出现故障或性能下降。

设计不合理硬件设计完成后,如果没有进行充分的测试和验证,可能存在潜在的问题和缺陷。

缺乏充分测试硬件设计问题硬件制造过程中,可能存在制造工艺不良或质量控制不严格等问题,导致硬件出现缺陷。

硬件制造过程中使用的原材料可能存在质量问题,如材料老化、性能不稳定等,导致硬件出现缺陷。

制造工艺问题原材料问题制造工艺不良硬件老化问题硬件使用时间过长,可能导致硬件部件老化、磨损或性能下降,从而产生缺陷。

环境因素影响环境因素如温度、湿度、电磁干扰等可能对硬件造成影响,加速硬件老化过程,导致硬件出现缺陷。

03软件缺陷产生原因在软件开发过程中,如果需求定义不清晰、不准确或存在歧义,开发人员可能会误解或忽略某些细节,从而导致软件缺陷的产生。

需求不明确随着项目进展,需求可能会发生变化。

如果变更频繁且未及时通知开发人员,可能会导致开发人员按照旧的需求进行开发,从而引入缺陷。

需求变更频繁需求不明确或变更频繁语法错误编写代码时可能出现语法错误,如拼写错误、缺少分号、括号不匹配等,这些错误可能导致程序无法正常运行。

铸造缺陷的种类和原因铸造是一种常见的金属加工方法,在各个行业都有广泛应用。

然而,在铸造过程中,不可避免地会出现一些缺陷,这些缺陷可能会对产品的质量和性能产生负面影响。

了解这些缺陷的种类和原因,可以帮助我们更好地预防和解决铸造过程中的问题。

首先,铸造缺陷可以分为几个主要的种类。

1. 气孔气孔是指在铸件中存在的气体腔隙。

气孔的形态可以是孤立的、散布的或串联的,大小也有不同。

气孔的产生原因主要有两个方面:一是金属液中存在溶解的气体,在凝固过程中析出形成气泡;二是砂型中残留的水分、挥发性物质等在高温下挥发形成气泡。

2. 夹杂物夹杂物是指铸件中存在的杂质,可能是金属或非金属的固体颗粒。

常见的夹杂物有砂粒、氧化物、硫化物等。

夹杂物的产生主要有以下几个原因:一是金属液中的杂质无法完全除去,例如炉渣、夹砂等;二是金属液中杂质与熔融金属相互反应生成新的化合物;三是金属液在注入过程中与空气接触,氧化形成氧化物。

3. 收缩缺陷收缩缺陷是指铸件因为金属凝固收缩而产生的缺陷。

由于金属凝固时体积缩小,如果铸型或冷却速度不合理,就会出现收缩缺陷。

常见的收缩缺陷有未凝固收缩孔、凝固收缩裂缝等。

4. 热裂缺陷热裂缺陷是指铸件在冷却过程中由于温度梯度或应力引起的裂纹。

热裂缺陷的主要原因有两个方面:一是铸型或冷却系统的设计不合理,导致温度梯度过大;二是铸件内部存在应力集中区域,如尖角、过薄或结构设计不佳的地方。

了解了铸造缺陷的种类,接下来我们需要探究这些缺陷产生的原因。

铸造缺陷的产生原因是多方面的,需要从金属液、模具和操作等多个方面综合考虑。

首先,金属液质量是产生铸造缺陷的关键因素之一。

金属液中的杂质和气体含量过高,会导致气孔和夹杂物的产生。

此外,金属液的温度、合金成分、浇注速度等也会影响铸造缺陷的形成。

其次,模具的设计和制造也是铸造缺陷的重要原因。

模具的结构设计不合理,如冷却系统不畅、浇注系统设计不良等,都会导致铸造缺陷的产生。

此外,模具材料的选择和加工工艺的控制也会对铸造质量产生影响。