催化裂化仿真实验

- 格式:doc

- 大小:67.50 KB

- 文档页数:6

石油催化裂化仿真的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!石油催化裂化是一种重要的石油化工过程,通过该过程可以将重质石油原料转化为轻质汽油等高附加值产品。

小型提升管催化裂化试验一、实验目的1、了解催化裂化在石油加工过程中的重要性;2、了解催化裂化的基本原理;3、了解实验装置及流程,掌握基本操作;4、学会实验数据的记录及处理方法。

二、实验原理从石油中用简单的蒸馏方法获得的汽、煤、柴油轻质燃料,在质和量两方面均不能满足人们的需要。

因此,往往需将石油中的重质馏分通过催化剂的作用,在一定的温度条件下经一系列化学反应转化为轻质油品。

催化裂化是重油轻质化的一个主要炼油工艺。

由于轻质油的需求量大,价值高,工艺装置的建设投资相对较低,规模又较大,经济效益好,所以受到极大重视,在炼油工业中占有极其重要的地位。

催化裂化反应是在催化剂表面上进行的,属于“气—液—固”非均相催化反应。

原料进入反应器后经过以下七个步骤才变成产品离开催化剂。

第一步,原料分子从主气流中扩散到催化剂表面;(外扩散)第二步,原料分子沿催化剂孔道向催化剂内部扩散;(内扩散)第三步,靠近催化剂表面的原料分子被催化剂活性中心吸附,原料分子变得活泼,某些化学键开始松动;(吸附、活化)第四步,被吸附的原料分子在催化剂表面发生化学反应;(反应)第五步,产品分子从催化剂表面上脱附下来;(脱附)第六步,产品分子沿催化剂孔道向外进行扩散;(内扩散)第七步,产品分子扩散到主气流中去。

(外扩散)(一)催化裂化的化学反应催化裂化过程中的化学反应并不是单一的裂化反应,而是多种化学反应同时进行。

1、裂化反应催化裂化过程中的主要反应是裂化反应,即C -C 键断裂,其反应速度较快,如:CH 3-CH 2-CH 2-CH 2-CH 2-CH 2-CH 3 CH 2=CH-CH 3+CH 3CH 2CH 2CH 3 (正庚烷) (丙烯) (丁烷)C C-CC=C-C-C-C(乙基环戊烷) (2-乙基戊烯-1)-C-C-CC C +(异丁基苯) (苯) (异丁烯) 2、异构化反应异构化反应是催化裂化的重要反应,它是在分子量大小不变的情况下,烃类分子发生结构和空间位置的变化。

催化裂化dcs集散控制系统仿真模拟实训和常减压装

置仿真系统模拟

催化裂化DCS集散控制系统仿真模拟实训和常减压装置仿真系统模拟

催化裂化DCS集散控制系统是石油化工行业中的重要设备之一,它可以实现对催化裂化装置的自动化控制,提高生产效率和产品质量。

为了提高操作人员的技能水平和应对突发情况的能力,许多企业都会开展催化裂化DCS集散控制系统仿真模拟实训。

在这种实训中,操作人员可以通过模拟真实的生产场景,学习催化裂化DCS集散控制系统的操作流程和应对突发情况的方法。

通过实际操作,他们可以更好地理解催化裂化DCS集散控制系统的工作原理和控制策略,提高自己的技能水平。

除了催化裂化DCS集散控制系统仿真模拟实训,常减压装置仿真系统模拟也是石油化工行业中的重要实训内容。

常减压装置是炼油厂中的重要设备之一,它可以将原油分解成不同的组分,提高产品的质量和产量。

在常减压装置仿真系统模拟中,操作人员可以通过模拟真实的生产场景,学习常减压装置的操作流程和应对突发情况的方法。

通过实际操

作,他们可以更好地理解常减压装置的工作原理和控制策略,提高自己的技能水平。

总之,催化裂化DCS集散控制系统仿真模拟实训和常减压装置仿真系统模拟是石油化工行业中非常重要的实训内容。

通过这些实训,操作人员可以更好地掌握设备的操作流程和应对突发情况的方法,提高自己的技能水平,为企业的发展做出更大的贡献。

第十三章催化裂化反应再生系统一、.装置概述及工艺流程说明1.装置概述反应再生系统是催化裂化装置的核心组成部分。

本仿真软件模拟了80万吨/年处理量,高低并列式提升管反应器结构的反应再生系统。

采用高活性分子筛催化剂。

主要设备如下:T01再生器T02反应器及沉降器F01原料预热炉F02再生器辅助加热炉C01主风机(烟机+主风机+电动/发电机三机组)C02汽压机P01回炼油泵P02原料油泵P03回炼油浆泵再生器、反应器和沉降器通过待生斜管和再生斜管相连。

斜管装有膨胀节和吹扫松动设备。

两斜管上分别装有待生单动滑阀和再生单动滑阀。

再生烟气经三级旋风分离器至烟机和双动滑阀。

提升管反应器为直管式,出口采用伞帽型快速分离装置。

沉降器和提升管反应器同轴。

汽提段装有环盘形挡板。

再生器下部采用分布板式空气分布器。

待生催化剂从下部进入再生器,再生催化剂由上部溢流管引出。

2、工艺流程说明参见图13-1、图13-2及图13-3。

原料油通过油泵P02加压输送,经换热进入原料预热炉F01对流段。

出对流段后与P01输送来的回炼油混合进入F01的辐射段,加热至365℃,由喷嘴经雾化蒸汽雾化后喷入提升管底部,混合油料流量由FIC-3控制。

回炼油浆用泵P03加压,直接通过FIC-4流量控制,与蒸汽雾化后喷入提升管中部。

两路油料喷入反应器后与高温再生催化剂相遇,产生汽化反应。

油气与雾化蒸汽及预提升蒸汽一起以7~8m/s的入口线速运载催化剂沿提升管向上流动。

在480℃的反应温度下停留约2~4s,以13~20 m/s 的高线速通过提升管出口的快速分离器进入沉降器。

带有少量催化剂颗粒的裂化油气与蒸汽的混合气体经两级旋风分离器,进入集气室,由沉降器顶部,经油汽线进入分馏塔下部。

经快速分离器分出的催化剂,自沉降器下部进入汽提段。

经旋风分离器回收的催化剂通过料腿也流入汽提段。

进入汽提段的待生催化剂用蒸汽吹脱吸附的油气,经待生斜管,在待生单动滑阀的控制下以切线方向进入再生器。

石油化工领域一直是全球能源领域的重要组成部分,而催化裂化反再系统作为炼油装置的重要工艺之一,其动态建模与仿真研究对于工艺优化和安全生产具有重要意义。

本文将对催化裂化反再系统动态建模与仿真研究进行探讨,以期为相关领域的研究者和工程师提供参考及借鉴。

一、催化裂化反再系统概述催化裂化是指将重质石油分馏馏分(如原油、石脑油、重油等)在催化剂的作用下,经过裂化、重组等化学反应,产生低碳烷烃、烯烃和芳烃混合物的炼油工艺。

而催化裂化反再系统则是在裂化的基础上,将裂化产物再经过一系列的进一步处理,以提高产物的质量和收率。

催化裂化反再系统通常包括热裂化反应器、再生装置、分馏系统、产品处理装置等部分,其复杂的化学反应过程和动态特性使得系统的动态建模与仿真研究备受关注。

二、催化裂化反再系统动态建模1. 动态建模的目的和意义催化裂化反再系统是一个典型的多变量、非线性、时变的工业过程,其动态特性受到多种因素的影响。

动态建模的目的在于通过建立系统的数学模型,揭示系统的运行规律和特性,为工艺优化、控制策略设计和故障诊断等问题提供理论依据和技术支持。

2. 动态建模的方法和技术动态建模的方法和技术包括传统的物理模型方法和数据驱动的建模方法。

传统的物理模型方法基于工艺和化学原理,通过建立反应动力学方程、质量平衡方程、能量平衡方程等来描述系统的动态特性。

而数据驱动的建模方法则是基于系统的运行数据和历史数据,利用统计分析、系统辨识等方法来建立系统的动态模型。

在催化裂化反再系统的建模中,往往需要综合运用多种方法和技术,以充分揭示系统的复杂动态特性。

三、催化裂化反再系统的动态仿真研究1. 动态仿真的意义和应用动态仿真是指通过运行建立的系统动态模型,模拟系统在不同操作条件下的动态响应,以评估系统的稳定性、控制性能和优化效果。

在催化裂化反再系统中,动态仿真可以帮助工程师和研究人员深入了解系统的动态特性,设计和验证控制策略,指导操作人员进行培训和操作优化,并对系统的安全性和稳定性进行评估。

![催化裂化装置流程模拟与优化案例分析[1]](https://uimg.taocdn.com/75cdd7b38bd63186bcebbc7a.webp)

催化裂化仿真的工艺流程首先呢,原料得准备好。

这原料啊,就像是做饭的食材一样重要。

当然啦,原料的选择是有讲究的,但是具体选啥,这得根据实际情况来定。

我觉得啊,在选择原料的时候,最好是选那些比较符合要求的,这样后面的流程会顺利很多呢。

接下来,就到了预热这个环节。

预热是为啥呢?就是为了让原料达到一个合适的温度嘛。

这个温度可不能随便定哦!要根据整个流程的要求来。

我记得我刚开始接触的时候,老是搞不清这个温度到底多少合适,后来才慢慢掌握的。

这个环节其实可以根据设备的具体情况进行一些小调整的。

然后呢,原料就进入到反应器里面啦。

在反应器里,那可是发生着很神奇的反应呢!这里面的反应条件啊,得控制好。

不过呢,具体怎么控制,不同的情况可能会有不同的做法。

这时候经验就很重要啦,根据我的经验,多观察一些参数的变化,然后慢慢调整,就会找到合适的控制方法啦。

反应完了之后,产物就出来了。

产物出来后可不能就不管了呀,还得进行分离呢。

这分离的过程啊,就像是把混在一起的东西分开一样。

这里面有些步骤可能看起来很繁琐,刚开始可能会觉得麻烦,但习惯了就好了。

小提示:在分离的时候,可别弄错顺序了哦!再往后呢,就是对分离出来的产物进行进一步的处理啦。

这个处理过程也是很关键的。

当然啦,具体怎么处理,也得根据实际的需求和目标来决定。

我想啊,要是能多做一些测试,看看不同处理方法的效果,那就更好了。

好啦,朋友们,这就是催化裂化仿真的大概工艺流程啦。

希望我的分享能让你对这个流程有个初步的认识!要是在过程中有啥问题,也别太担心,多尝试几次就好啦。

doi:10.11832/j.issn.1000-4858.2021.02.023催化裂化中可压缩湍流气固两相数值模拟周迪锋1,刘冬玉2(1•上海仪器仪表自控系统检验测试所有限公司,上海200233;2.浙江工业大学机械工程学院,浙江杭州310014)摘要:为了解决石油催化裂化中催化剂颗粒气体动力学难以进行实验的问题,采用基于大涡数值模拟(LES)的研究方法,在一定程度上克服了DNS法的超大计算量和RANS法的通用性小的缺点,对流场湍流有较高的仿真精度。

利用工程常见的直管作为仿真对象,采用PFC-CCFD软件,对催化剂颗粒的运动和力学特征,气场的运动进行研究。

分析仿真结果,得到管道内催化剂颗粒的速度分布、气场对颗粒的曳力、气场的运动状态、颗粒与颗粒的碰撞次数、颗粒和管壁的碰撞次数、颗粒动能的变化。

通过PIV观测试验,研究颗粒运动轨迹,结合理论研究,揭示了管道内催化剂颗粒动力学特征。

关键词:催化裂化;大涡模拟;催化剂颗粒;撞击中图分类号:TH138;TH16;TG580文献标志码:B文章编号:1000^858(2021)02-0144-06Numerical Simulation of Gas-solid Two Phase CompressibleTurbulent in Catalytic CrackingZHOU Di-feng1,LIU Dong-yu2(1.Shanghai Inspection and Testing Institute of Instruments and Automation Systems Co.,Ltd.,Shanghai200233;2.College of Mechanical Engineering,Zhejiang University of Technology,Hangzhou,Zhejiang310014)Abstract:In order to bypass the difficulties in test of catalyst particles fluid dynamic characteristics in oil catalytic cracking process,method based on large eddy simulation(LES)was accepted.This method overcome the drawback between the DNS method with the large amount of computation and RANS method with litde versatility toa certain extent,describe turbulent in a high ing a straight channel which was a common structre inengineer,the catalyst particles motion and mechanical characteristics and the movement of gas field were analyzed by making use of the combining PFC and CCFD.Analysis the simulation results,velocity distribution of catalyst particles,the drag force on the particles,the motion state of the gas field,the number of particle-particle and particle-wall collisions,particle kinetic energy changes can be obtained.Through PIV observation experiment and theoretical study reveals the dynamic characteristics of the catalyst particles inside the channel.Key words:catalytic cracking,LES,catalyst particle,collision引言催化裂化是将重油深度加工生产高辛烷值汽油、柴油、液化石油气等高附加值产品的石油炼制过程,催化裂化装置的长周期安全稳定运行一宜是炼油工业所追求的目标⑷。

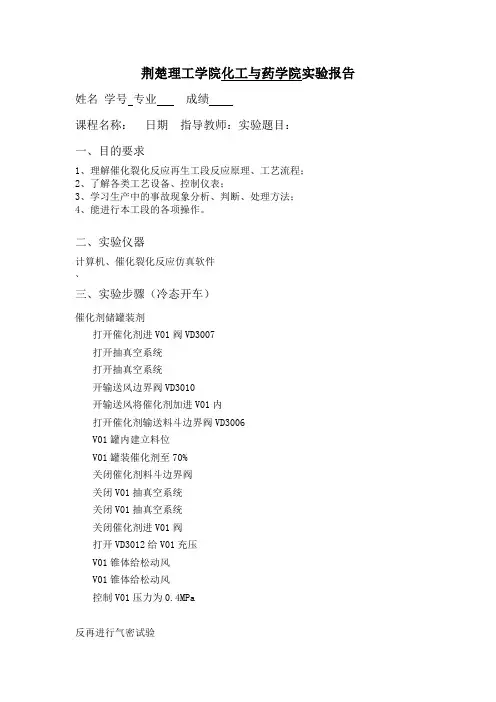

荆楚理工学院化工与药学院实验报告姓名学号专业成绩课程名称:日期指导教师:实验题目:一、目的要求1、理解催化裂化反应再生工段反应原理、工艺流程;2、了解各类工艺设备、控制仪表;3、学习生产中的事故现象分析、判断、处理方法;4、能进行本工段的各项操作。

二、实验仪器计算机、催化裂化反应仿真软件、三、实验步骤(冷态开车)催化剂储罐装剂打开催化剂进V01阀VD3007打开抽真空系统打开抽真空系统开输送风边界阀VD3010开输送风将催化剂加进V01内打开催化剂输送料斗边界阀VD3006V01罐内建立料位V01罐装催化剂至70%关闭催化剂料斗边界阀关闭V01抽真空系统关闭V01抽真空系统关闭催化剂进V01阀打开VD3012给V01充压V01锥体给松动风V01锥体给松动风控制V01压力为0.4MPa反再进行气密试验打开反应器顶放空阀HIC1001打开提升管温度控制再生滑阀TRCA1001 打开再生斜管压差控制阀PDRC1007将再生滑阀手摇改自动,再生滑阀开开沉降器料位控制阀WRCA1001开压差控制阀PDRC1009将待生滑阀手摇改自动,待生滑阀开开外循环斜管滑阀HIC1003打开双动滑阀PRC2001B打开双动滑阀PV2001A打开外取热器下滑阀HIC1002打开备机B02出口放空阀VA4003打开备机B02出口放空阀VA4004启动备机B02打开截至阀VD4002打开去烧焦罐截至阀VD4003关闭备机B02出口放空阀VA4003关闭备机B02出口放空阀VA4004吹扫,维持反应压力为0.05MPa吹扫,维持再生压力为0.05MPa关闭反应器顶放空阀HIC1001控制反应器系统压力达到0.25MPa控制再生器系统压力达到0.25MPa试压完毕,打开反应器放空阀HIC1001热工岗位准备工作外取热汽包上水维持外取热汽包V05液位50%开工炉点火反再升温过程向瓦斯缓冲罐V04引瓦斯辅助燃烧室引瓦斯辅助燃烧室点火升温控制二密稀相温度200度控制二密稀相温度350度控制二密稀相温度500度控制烧焦罐温度200度控制烧焦罐温度350度控制烧焦罐温度500度当外取热器温度达150度,打开阀VD2009当外取热器温度达150度,打开阀VD2010当外取热器温度达150度,打开阀VD2011当再生器温度高于300度时,开增压机开增压机出口截至阀向外取热器A送风向外取热器B送风当外取热汽包压力达到0.5MPa时,投用连排VD2012 当外取热汽包压力达到0.5MPa时,投用连排VD2013 控制二密温度大于540度控制烧焦罐温度大于540度控制外取热器A温度大于400度控制外取热器B温度大于400度控制反应器温度大于500度热拆大盲板赶空气关闭再生滑阀TV1001关闭待生滑阀WV1001关闭沉降器顶放空阀开提升管预提升蒸汽赶空气开提升管松动蒸汽VD1036开提升管松动蒸汽VD1037开新鲜原料雾化蒸汽FRC1031开油浆雾化蒸汽FRC1032开急冷油雾化蒸汽VD1033开沉降器汽提蒸汽FRC1034A开沉降器汽提蒸汽FRC1034B开沉降器上部防焦蒸汽VD1031开沉降器上部防焦蒸汽VD1032沉降器压力升至0.1MPa开沉降器顶放空阀停提升管预提升蒸汽赶空气停提升管松动蒸汽VD1036停提升管松动蒸汽VD1037停新鲜原料雾化蒸汽FRC1031停油浆雾化蒸汽FRC1032停急冷油雾化蒸汽VD1033停沉降器汽提蒸汽FRC1034A停沉降器汽提蒸汽FRC1034B停沉降器上部防焦蒸汽VD1031停沉降器上部防焦蒸汽VD1032拆大盲板,将反应分馏连通开提升管预提升蒸汽赶空气开提升管松动蒸汽VD1036开提升管松动蒸汽VD1037开新鲜原料雾化蒸汽FRC1031开油浆雾化蒸汽FRC1032开急冷油雾化蒸汽VD1033开沉降器汽提蒸汽FRC1034A开沉降器汽提蒸汽FRC1034B开沉降器上部防焦蒸汽VD1031开沉降器上部防焦蒸汽VD1032投用烧焦罐燃烧油雾化蒸汽VA2003开分馏塔顶大蝶阀,引蒸汽走正常流程提沉降器压力至0.12MPa提再生器压力至0.11MPa装催化剂三器流化关闭半再生滑阀关闭外取热器下滑阀开大型加料输送风向烧焦罐加剂开V01底部阀VD3022打开去烧焦罐器壁阀VA2005将二密料位升至150二密料位达到150后,开半再生滑阀HIC1003打开外取热器下滑阀保持流化当二密料位150,烧焦罐100左右,关闭烧焦罐器壁阀VA2005 当烧焦罐温度380度以上时,喷燃烧油当再生器温度500度以上时,停辅助燃烧室打开烧焦罐器壁阀,继续加剂开再生滑阀,向反应器转剂打开待生滑阀调节燃烧油,使床层维持550-600度控制沉降器料位90控制二密料位150控制烧焦罐料位100反应进油并调整至正常控制提升管出口温度514.5度以上开原料油控制阀逐渐提高原料油进料量至300t/h逐渐开大回炼油量至88t/h开烟机入口阀VD2006开烟机入口阀PV2001C打开主风机出口放空阀打开主风机出口放空阀启动主风机B01打开静叶轮角度调节,调整主风机出口压力关闭主风机出口放空阀关闭主风机出口放空阀打开主风机出口电动阀VD4001打开备机出口放空阀打开备机出口放空阀关闭备机B02关闭备机出口放空阀关闭备机出口放空阀逐渐提高原料油进料量至440t/h开原料油阀时逐渐关小雾化蒸汽至正常量控制烧焦罐温度为700度控制二密温度为710度控制再生器压力0.29MPa控制反应器压力0.25MPa控制再生器氧含量1-6%投用钝化剂四、实验心得体会这次仿真实验,让我更深入地了解生产装置的工艺过程,理解理论与生产实际相结合的作用,在减少对实际生产干扰的情况下,提高操作水平,这种经历使得我们这些即将面向社会,走向工作岗位的毕业生们对各种过程的流程和相关程序有了感性上深刻的认识和了解,也让我们接触到了企业实际生产的去盘工作流程,将书本上的知识与实际情况很好的结合,做到学以致用。

催化裂化仿真训练实习报告一、实习背景与目的随着我国经济的快速发展,对石油化工产品的需求不断增加,炼油工业在国民经济中的地位日益重要。

催化裂化作为炼油生产中的核心装置,是提高原油加工深度、生产轻质油品的关键工艺。

然而,催化裂化过程具有高温、高压、易燃易爆等特点,对操作人员的安全意识和操作技能要求极高。

为了提高学生的实践能力和安全意识,本次实习旨在通过催化裂化仿真训练,使学生掌握催化裂化工艺原理,熟悉催化裂化装置的操作流程,提高学生在实际工作中的安全意识和应急处理能力。

二、实习内容与过程1. 催化裂化工艺原理学习在实习开始前,我们先对催化裂化工艺原理进行了系统学习。

催化裂化是一种重油轻质化的加工方法,通过催化剂作用,将重油分解为轻质油品,如汽油、柴油等。

催化裂化过程主要包括反应器、再生器、分馏塔等关键设备,涉及高温、高压、催化剂活性调控等多个参数。

2. 催化裂化仿真系统操作训练在掌握了催化裂化工艺原理的基础上,我们进行了催化裂化仿真系统的操作训练。

仿真系统采用了北京欧倍尔公司开发的催化裂化工艺虚拟仿真软件,该软件具有1:1还原工厂场景及设备的功能,学员可以身临其境地进行操作。

(1)仿真系统登录与操作界面熟悉我们首先学习了仿真系统的登录方式,进入了操作界面。

界面主要包括工艺流程、设备参数、报警系统等部分,我们通过学习,熟悉了各部分的功能与操作方法。

(2)工艺流程操作训练在指导老师的带领下,我们进行了催化裂化工艺流程的操作训练。

包括启动、运行、停工等各个环节,我们学会了如何控制反应温度、压力、物料流量等参数,掌握了各设备之间的逻辑联系与协同操作。

(3)应急处理训练在实际操作过程中,可能会遇到各种突发情况,如设备故障、物料泄漏等。

我们通过模拟这些情况,学习了如何进行应急处理,提高了自己的应变能力。

三、实习收获与体会通过本次催化裂化仿真训练实习,我对催化裂化工艺有了更深入的了解,掌握了催化裂化装置的操作方法,提高了自己的实践能力。

荆楚理工学院JINGCHU UNIVERSITY OF TECHNOLOGY实习报告学院:化工与药学院班级:一一级工艺一班学生姓名:刘俞靖学号: 2011402010118实习地点(单位):实验楼A410机房实习课程:催化裂化仿真模拟报告完成日期: 2014 年 12 月 5 日指导教师评语:_____________________________________________________________ _____________________________________________________________成绩(五级记分制):教师签名:目录一、前言 (4)二、催化裂化简介 (5)三、催化裂化生产装置的冷态开车的操作 (6)1、催化裂化装置流程说明 (6)2、关于操作过程中需要注意的调节方法 (7)(1)反应温度控制TRCA1001、PDRC1007 (7)(2)沉降器料位控制WRCA1001、PDRC1009 (7)(3)反应压力控制PRC1201 (7)(4)再生压力控制PRC2001A、PRC2001B (7)四、实训收获 (8)1、控制反应深度的主要条件 (8)(1)转化率 (8)(2)空速和反应时间 (8)(3)剂油比 (8)2、影响催化裂化反应深度的主要因素 (8)(1)原料油的性质 (8)(2)反应温度 (9)(3)反应压力 (9)(4)空速和反应时间 (9)3、感想 (9)一、前言11月29、30两天,我们进行了石油化工中的催化裂化装置仿真模拟实训,仿真实验是以仿真机为工具,用实时运行的动态数学模型代替真实工厂进行教学实习的一门新技术。

仿真机是基于电子计算机、网络或多媒体部件,由人工建造的,模拟工厂操作与控制或工业过程的设备,同时也是动态数学模型实时运行的环境。

仿真实验为学生提供了充分动手的机会,可在仿真机上反复进行开车、停车训练,在仿真机上,学生变成学习的主体。

第43卷 第2期厦门大学学报(自然科学版)Vol.43 No.2 2004年3月Journal of Xiamen University(Natural Science)Mar.2004 文章编号:043820479(2004)022*******催化裂化分馏塔动态机理模型与仿真研究收稿日期:2003204230作者简介:周华(1976-),男,硕士.周 华,江青茵,曹志凯(厦门大学化学工程与生物工程系,福建厦门361005)摘要:首先经严格的机理分析给出分馏塔逐板计算的模型,然后采用房室法、虚拟组分法将模型简化.最后对所建立的机理模型进行求解仿真,并给出了仿真结果,通过仿真验证了模型的准确性.关键词:催化裂化;模型;仿真;分馏塔.中图分类号:TQ015.9,TQ202文献标识码:A 复杂化工过程的优化与控制一直是研究热点.采用机理方法建立过程的动态或稳态数学模型并进行仿真模拟,可以了解过程的内在关系和不同因素对过程的影响.由于化工过程大都非常复杂,过程动态机理建模一直是难题[1].催化裂化装置是石油二次加工的重要装置,由反应再生、分馏及稳定装置组成.在催化裂化反应-再生建模与优化控制方面,本实验室已经做了大量的研究工作[2,3],故本文只讨论分馏塔的建模和仿真.催化裂化分馏塔所处理的是包含了无数沸点相近、受反2再工况的反应深度影响的复杂混合物,进入分馏塔的热量也由反2再工况决定.本文在借鉴目前研究较为成熟的精馏塔及各种常减压分馏塔动态模型[4~12]的基础上,结合催化裂化分馏塔的流程特点,运用虚拟组分和房室法[13],对逐板计算模型进行简化处理,全塔分成5个等效的塔段并假设有5个虚拟组分,分别列出每段组分的质量和能量的连续性方程.建立了以液相组分与塔段温度为主要状态变量,塔段的液相滞留量为辅助变量,由若干微分方程和代数方程组成的全塔模型,并对模型进行仿真研究,从而分析验证模型的准确性.1 工艺描述催化裂化装置对一次加工后的重油(腊油、渣油)进行裂化反应,反应油气进入分馏塔,在分馏塔中经过脱过热段和循环回流取热后得到不同的成品油产物.催化裂化分馏塔(见图1)是一个耦合严重、非线性、不确定性强的复杂的工业装置,其控制水平的高低直接影响产品的分布及质量;它具有以下工艺特征[14]:1)分馏塔底设有脱过热段,处理物料为复杂混合物;2)塔顶多采用循环回流,有侧线抽出;3)大量采用中部循环回流来控制各段温度;4)从塔底进料,进料为过热油气. 图1 催化裂化分馏塔12回炼油罐;22泵;32换热器;42分馏塔;52冷却器;62粗汽油罐;72汽提塔 Fig.1 FCCU fractionator2 分馏塔动态机理建模在分离工程和物理化学等学科对分离过程的内在机理、热力学计算、工艺参数计算等研究的基础上,综合全塔的物料平衡、能量平衡、相平衡、组分平衡等方程,可得出分馏塔的逐板计算的全塔动态模型.为简化计算,依据生产工艺的实际情况提出以下几条假设:1)每块塔板上的液相充分混和;2)每层塔板上的汽相滞留量忽略不计;3)同层塔板内温度均匀;4)离开塔板的液相组分与塔板上液相滞留量的组分相同;5)各板的热量损失忽略不计;6)侧线以液相形式抽出;7)忽略汽液相温差引起的传热,只考虑汽液相传质引起的潜热变化;8)进行各种衡算时将物料分为汽相和液相两个对象进行考虑.分馏塔中塔盘的汽液流程图如图2所示,基本上代表了每块塔板的情况,对于图2所示的第j 层塔板的第i 个组分,其逐板计算的动态模型可由以下几组方程描述:液相物料平衡方程: 图2 分馏塔中各塔盘的物料流示图 Fig.2 Diagram of input 2output streams for plate j inFCCU fractionatord M jd t=L j -1+L F -L o -L j +N tj(1)液相组分平衡方程:d (M j x ij )d t=L j -1x ij -1+L F x iF - L o x io -L j x ij +N ij (2)液相能量平衡方程:d (M j H j )d t =L j -1H j -1+L F H F - L o H o -L j H j +E tj(3)气相物料平衡方程(忽略气相动态滞留量):V j -V j -1-N tj +V F =0,N tj =∑ci =1N ij(4)气相组分平衡方程:V j x ij -V j -1x ij -1-N ij +V F x iF =0(5)气相能量平衡方程:V j h j -V j -1h j -1-E tj +V F h F =0(6)组分加和方程:∑ci =1x ij =1(7)∑ci =1y ij =1(8)焓值计算方程[15,16]:H ij =αi +βi T j(9)h ij =γi +δi T j(10)汽液相热量传递方程:E tj =∑ci =1N ij h ij(11)汽液传质速率方程:N ij =K G ij (y ij -K j x ij )(12) 图3 转化率升高对各组分含量以及温度的影响B 2塔底液相汽油含量;C 2塔底液相柴油含量D 2塔度液相油浆含量;E 2塔底液相回炼油含量 Fig.3 Inf luences on dif f erent com ponents and operat 2ing tem peratures af ter a step change (f rom 0.40to 0.45)in conversion rate式中K G ij 为传质系数,其计算参见文献[17],式(12)中相平衡系数K j 的计算参见文献[18].压力衡算方程(由p =RV n T 推导):d p d t =R V (T d n d t +nd Td t)(13)式中d nd t由式(1)和式(13)联立可以求解.塔板水力学计算参照文献[19]所给定的有关公式,有关符号说明参见附录A .式子(1)~(10)为图2所示的有N 层塔板的逐板计算模型,式(9)和(10)表示每层塔板的液相焓和汽相焓,这些焓值都是塔板温度的函数.・812・厦门大学学报(自然科学版) 2004年如果不做任何简化,一个分馏塔有几十层塔板,假设有10个组分(催化裂化分馏塔实际上不只这些组分),采用逐板计算方法将会产生几百个非线性微分方程和几百个代数方程,这给模型的求解和仿真带来很大困难,且很难满足工业实时计算的要求.表1 虚拟组分焓值计算方程参数表Tab.1 Parameters def ined in the enthalpy equation of pseudo com ponentsZX Y A 00A 01A 02×102A 10A 11×102A 12×102 H 3L T 3A PI 3.81920.2483-0.27060.37180.19720.4754 H 33VT 3A PI 78.12120.3917-0.16540.30590.09960.4630 H V 2T K 24.2206-20.517158.570.8627-7.55000.0672 G V 1H V K -1557.44408.443-1906.32-4.66634.8260.1010 G V 2G V 13A PI 512.06-8.6401-3.016-0.24971.8720.5582 H V 1G V 2P24.47-0.33270.0129-0.15780.17620.2387 H L ,HV 2分别为液、汽相焓,千卡/公斤;P 2系统压力,公斤/厘米3;T 2体系温度,℃;K 2特性因数;3A PI 2比重指数.为简化模型,针对催化裂化分馏塔的实际情况,将有32块塔盘的分馏塔分为5个块(j =1,2,3,4,5),即采用房室法处理,突出有物料进入、侧线抽出的塔盘以及3个循环取热回流的塔盘的计算.将分馏塔内的物料按其产品划分为5个虚拟组分(c =5),即汽油、柴油、回炼油、油浆、富气.其中富气在塔内为不凝气,在液相中不予考虑.另外虚拟组分焓值计算方程[20]如下:Z =∑2i =0∑2j =0A ij X i Y j (i +j ≤2)(14)其中Z ,A ij ,X ,Y 的值见表1.虚拟组分分子量的计算采用石油大学提出的经验式,该式不仅适合直馏馏分,也适用二次加工产物.M i =a +b T +c KT +d (KT )2+e ρT (15)其中参数a ,b ,c ,d ,e 的值源于文献[21],式中:T -馏分的中平均沸点,K;K -馏分的特性因数;ρ-馏分油20℃时的密度,g/cm 3;a =184.5,b =2.2945,c =-0.223,d =0.133853×10-4,e =-0.62217.进料汽相或者液相的平均分子量的计算:M L =∑ci =1x i M i(16) M L =∑c i =1y i M i(17)上述5个分段4个虚拟组分(富气当作不凝气处理)的简化模型共包含若干微分方程和代数方程,采用四阶Runge 2Kutta 法求解,求解时设反应转化率的初值均为0.40,考察转化率降低及转化率升高 图4 转化率降低对各组分含量以及温度的影响B 2塔底液相汽油含量;C 2塔底液相柴油含量D 2塔底液相油浆含量;E 2塔底液相回炼油含量F 2进料转化率:G 2塔底段温度 Fig.4 Influences on different components and operatingtemperature after a step change (from 0.40to 0.35)in conversion rate对全塔组分和温度的影响,图3为转化率阶跃减少0.05的仿真结果,图4为转化率阶跃增加0.05的仿真结果.从图3、4中可以看出,当进料转化率升高,轻组分含量增加,重组分含量降低,塔底段温度升高,当转化率降低时,轻组分含量减少,重组分含量增加,塔底段温度降低.提高转化率有利于提高重油加工过程的轻质油收率.上述仿真结果与工业过程实际情况相符,说明本文给出的动态机理模型可以较好的反映实际工业装置的动态特性.3 结 论采用房室法和虚拟组分法建立催化裂化分馏塔动态数学模型,并进行了裂化反应转化率对分离过・912・第2期 周 华等:催化裂化分馏塔动态机理模型与仿真研究程影响的仿真,得到的仿真结果与实际相符.附录A 符号说明:M 2液相物料积累量 L 2液相流量 N 2传质量x 2液相组分摩尔分率 h 2气相焓值H 2液相焓值E 2传热量V 2气相流量y 2气相组分摩尔分率 M 2平均分子量下标:L 2液相 v 2气相 i 2组分 j 2塔段或者塔板参考文献:[1] 王骥程.过程动态模型[M ].杭州:浙江大学出版社,1994.[2] 江青茵,曹志凯,陈紫鸾.催化裂化提升管反应器不可测输入的在线观测[J ].化工学报,2003,54(2),204-208.[3] 江青茵.催化裂化装置优化控制系统[P ].中国专利:Z L 95115925.9,200026224.[4] Drozdowicz B ,Martinez E.Reduced models for separa 2tion processes in real 2time simulations [J ].Comput.Chem.Engng.,1988,12(2):547-560.[5] 杨健,钱积新,周春晖.非理想多元物系精馏塔动态数学模型[J ].化工学报,1990(1):103-110.[6] Revaglio M ,Ranzi E ,Biardi G ,et al.Rigorous dynamicsand control of continuous distillation systems :Simulation and experimental results [J ].Comput.Chem.Engng.,1990,14(8):871-887.[7] G ani R ,Ruiz C A ,Cameron I T.A generalized modelfor distillation columns 2I :Model description and applica 2tions[J ].Comput.Chem.Engng.,1986,10(3):181-198.[8] G ani R ,Ruiz C A ,Cameron I T.A generalized modelfor distillation columns 2II :Model description and applica 2tions[J ].Comput.Chem.Engng.,1986,10(3):199-211.[9] 于静江,高衿畅,周春晖.大型原油蒸馏塔的模型化及控制[J ].工业过程模型化与控制,1991(4):65-171.[10] Lang P ,Szalmas G ,Chinkany G ,et al.Modelling of acrude distillation column[J ].Comput.Chem.Engng.,1991,15(2):133-139.[11] 张亚乐,徐博文,方崇智,等.常压蒸馏塔的严格在线模型与仿真研究[J ].石油炼制与化工,1997,28(6):41-46.[12] 郑远扬,郝富军.催化裂化分馏塔动态仿真数学模型和算法[J ].化工学报,1994,6(45):704-711.[13] Morari M ,Stephanopoulos G.Studies in the synthesisof control structures for chemical processes ,part II :Structural aspects and the synthesis of alternative feasi 2ble control schemes[J ].AIChE J ,1980,26(2):232-260.[14] 林世雄.石油炼制工程(下)[M ].北京:石油工业出版社,1994.326.[15] 王松汉.石油化工设计手册(石油化工基础数据)[M ].北京:化学工业出版社,2001.909-987.[16] 石油大学炼制系.石油炼制及石油化工计算方法图表集[M ].山东东营:石油大学出版社,1997.501-509.[17] Krishnamurthy R ,Taylor R.A nonequilibrium stagemodel of multicomponent separation column process :parison with experiments[J ].AIChE J ,1985,31:449.[18] 郭天民.多元汽-液平衡和精馏[M ].北京:化学工业出版社,1983.[19] 化学工程手册编辑委员会.化学工程手册(第三卷)[M ].北京:化学工业出版社,1989.177-181.[20] 林世雄.石油炼制工程(上)[M ].北京:石油工业出版社,1994.100.[21] 梁文杰.石油化学[M ].山东东营:石油大学出版社,1995.97.Dynamic Mechanics Model &Simulation forCatalytic Cracking FractionatorZHOU Hua ,J IAN G Qing 2yin ,CAO Zhi 2kai(Dept.of Chemical and Biochemical Engineering ,Xiamen University ,Xiamen 361005,China )Abstract :This paper discusses the dynamic modeling for the fractionator of Fluidized Catalytic Cracking Unit(FCCU ).In this modeling ,compartment method is adopted and the products of the catalytic cracking are de 2scribed as five pseudo components.The simulation results show that this dynamic model can predict the dynamic responses of each compartment when the operating conditions of the fractionator are changed.K ey w ords :catalytic cracking ;dynamic model ;simulation ;fractionator・022・厦门大学学报(自然科学版) 2004年。

催化裂化装置腐蚀失效分析与实验室模拟实验研究ΞFAI L URE ANALYSIS OF CORROSION CRACKING AN DSIMU LATING TEST FOR FCCU陈 华ΞΞ1 李 明1 李晓刚1,2 杨锦文3 陈鸣皋3(1.北京科技大学腐蚀与防护中心,北京市腐蚀、磨蚀与表面技术开放实验室,北京100083)(2.中国科学院金属研究所腐蚀与防护国家重点实验室,沈阳110015)(3.中国石油化工股份有限公司九江分公司,九江332004)CHEN Hua1 LI Ming1 LI X iao Gang1,2 Y AN G JinWen3 CHEN Ming Gao3(1.Corrosion and Protection Center,Univer sity o f Science and Technology Beijing,The K ey Laboratory o f Corrosion,Erosion and Sur f ace Technology o f Beijing,Beijing100083,China)(2.State K ey Laboratory o f Corrosion and Protection,Institute o f Metal Research,Chinese Academy o f Sciences,Shenyang110015,China)(3.Jiujiang Petrochemical Company,China Petrochemical Corporation,Jiujiang332004,China)摘要 通过对催化裂化再生器在NOx2S O x 2H2O环境下现场构件的无损检测、硬度测定、化学成分分析、介质分析、金相检验、断口分析及腐蚀产物分析等表明,催化裂化再生系统由于设备壁温长期处于烟气露点温度,在NOx2S O x 2H2O烟气结露形成的酸性腐蚀介质和残余应力的共同作用下,发生硝酸盐应力腐蚀开裂。

1基于Unisim 的催化裂化分馏塔的模拟与优化郭宏远1 ,左信1 ,罗雄麟1 ,曲德伟2(1.中国石油大学,北京 102249;2. 北京安稳优科技有限公司,北京 100000)摘 要:本文使用霍尼韦尔的流程模拟软件Unisim ,对某石化厂160万吨/年催化裂化装置的主分馏塔系统进行了模拟与优化。

介绍了流程模拟的详细步骤:虚拟分馏塔进料,建立塔模型,输入过程参数调试收敛;并在模拟收敛的基础上,选择合适的优化目标及操作变量,可以优化分馏塔的操作提高企业效益。

关键词:主分馏塔;流程模拟;Unisim ;Hysys ;虚拟组分;优化1 引言化工流程模拟就是将一个由许多单元过程组成的化工流程用数学模型表现,用计算机求解描述整个化工生产过程的数学模型,得到有关化工过程性能的信息。

[1-3]化工流程模拟普遍应用于化工过程的研究开发、设计、生产操作的控制与优化。

UniSim 是Honeywell 的模拟仿真套件,集成了现有最强大的仿真技术:Hysys 模拟软件、Shadow Plant 仿真软件和OTISS 过程仿真器。

UniSim Design 套件为石油化工行业提供稳态和动态模拟、设计、性能监测、优化和业务规划,在石油化工领域得到广泛应用。

2 流程模拟2.1 工艺流程简介某石化厂催化裂化装置的分馏塔共32层塔盘,来自反应再生部分沉降器的高温油气进入分馏塔人字挡板底部,与人字挡板顶部返回的循环油浆逆流接触,油气经分馏后得到富气、粗汽油、轻柴油、回炼油及油浆。

塔顶气体经冷凝后进气液分离罐,分出粗汽油出装置。

轻柴油由第20层塔板抽出,进入轻柴油汽提塔,用水蒸汽汽提后,用泵抽出经换热冷却后出装置。

贫吸收油从第20层抽出,送至吸收稳定系统后,返回的富吸收油至分馏塔第23层。

油浆自分馏塔底部抽出,经换热后一部分返回塔内,一部分出装置。

分馏塔包括四个循环回流,分别为顶循环回流,一中段回流,二中段回流和塔底油浆回流。

荆楚理工学院化工与药学院实验报告姓名学号专业成绩

课程名称:日期指导教师:实验题目:

一、目的要求

1、理解催化裂化反应再生工段反应原理、工艺流程;

2、了解各类工艺设备、控制仪表;

3、学习生产中的事故现象分析、判断、处理方法;

4、能进行本工段的各项操作。

二、实验仪器

计算机、催化裂化反应仿真软件

、

三、实验步骤(冷态开车)

催化剂储罐装剂

打开催化剂进V01阀VD3007

打开抽真空系统

打开抽真空系统

开输送风边界阀VD3010

开输送风将催化剂加进V01内

打开催化剂输送料斗边界阀VD3006

V01罐内建立料位

V01罐装催化剂至70%

关闭催化剂料斗边界阀

关闭V01抽真空系统

关闭V01抽真空系统

关闭催化剂进V01阀

打开VD3012给V01充压

V01锥体给松动风

V01锥体给松动风

控制V01压力为0.4MPa

反再进行气密试验

打开反应器顶放空阀HIC1001

打开提升管温度控制再生滑阀TRCA1001 打开再生斜管压差控制阀PDRC1007

将再生滑阀手摇改自动,再生滑阀开

开沉降器料位控制阀WRCA1001

开压差控制阀PDRC1009

将待生滑阀手摇改自动,待生滑阀开

开外循环斜管滑阀HIC1003

打开双动滑阀PRC2001B

打开双动滑阀PV2001A

打开外取热器下滑阀HIC1002

打开备机B02出口放空阀VA4003

打开备机B02出口放空阀VA4004

启动备机B02

打开截至阀VD4002

打开去烧焦罐截至阀VD4003

关闭备机B02出口放空阀VA4003

关闭备机B02出口放空阀VA4004

吹扫,维持反应压力为0.05MPa

吹扫,维持再生压力为0.05MPa

关闭反应器顶放空阀HIC1001

控制反应器系统压力达到0.25MPa

控制再生器系统压力达到0.25MPa

试压完毕,打开反应器放空阀HIC1001

热工岗位准备工作

外取热汽包上水

维持外取热汽包V05液位50%

开工炉点火反再升温过程

向瓦斯缓冲罐V04引瓦斯

辅助燃烧室引瓦斯

辅助燃烧室点火升温

控制二密稀相温度200度

控制二密稀相温度350度

控制二密稀相温度500度

控制烧焦罐温度200度

控制烧焦罐温度350度

控制烧焦罐温度500度

当外取热器温度达150度,打开阀VD2009

当外取热器温度达150度,打开阀VD2010

当外取热器温度达150度,打开阀VD2011

当再生器温度高于300度时,开增压机

开增压机出口截至阀

向外取热器A送风

向外取热器B送风

当外取热汽包压力达到0.5MPa时,投用连排VD2012 当外取热汽包压力达到0.5MPa时,投用连排VD2013 控制二密温度大于540度

控制烧焦罐温度大于540度

控制外取热器A温度大于400度

控制外取热器B温度大于400度

控制反应器温度大于500度

热拆大盲板赶空气

关闭再生滑阀TV1001

关闭待生滑阀WV1001

关闭沉降器顶放空阀

开提升管预提升蒸汽赶空气

开提升管松动蒸汽VD1036

开提升管松动蒸汽VD1037

开新鲜原料雾化蒸汽FRC1031

开油浆雾化蒸汽FRC1032

开急冷油雾化蒸汽VD1033

开沉降器汽提蒸汽FRC1034A

开沉降器汽提蒸汽FRC1034B

开沉降器上部防焦蒸汽VD1031

开沉降器上部防焦蒸汽VD1032

沉降器压力升至0.1MPa

开沉降器顶放空阀

停提升管预提升蒸汽赶空气

停提升管松动蒸汽VD1036

停提升管松动蒸汽VD1037

停新鲜原料雾化蒸汽FRC1031

停油浆雾化蒸汽FRC1032

停急冷油雾化蒸汽VD1033

停沉降器汽提蒸汽FRC1034A

停沉降器汽提蒸汽FRC1034B

停沉降器上部防焦蒸汽VD1031

停沉降器上部防焦蒸汽VD1032

拆大盲板,将反应分馏连通

开提升管预提升蒸汽赶空气

开提升管松动蒸汽VD1036

开提升管松动蒸汽VD1037

开新鲜原料雾化蒸汽FRC1031

开油浆雾化蒸汽FRC1032

开急冷油雾化蒸汽VD1033

开沉降器汽提蒸汽FRC1034A

开沉降器汽提蒸汽FRC1034B

开沉降器上部防焦蒸汽VD1031

开沉降器上部防焦蒸汽VD1032

投用烧焦罐燃烧油雾化蒸汽VA2003

开分馏塔顶大蝶阀,引蒸汽走正常流程提沉降器压力至0.12MPa

提再生器压力至0.11MPa

装催化剂三器流化

关闭半再生滑阀

关闭外取热器下滑阀

开大型加料输送风向烧焦罐加剂

开V01底部阀VD3022

打开去烧焦罐器壁阀VA2005

将二密料位升至150

二密料位达到150后,开半再生滑阀HIC1003

打开外取热器下滑阀保持流化

当二密料位150,烧焦罐100左右,关闭烧焦罐器壁阀VA2005 当烧焦罐温度380度以上时,喷燃烧油

当再生器温度500度以上时,停辅助燃烧室

打开烧焦罐器壁阀,继续加剂

开再生滑阀,向反应器转剂

打开待生滑阀

调节燃烧油,使床层维持550-600度

控制沉降器料位90

控制二密料位150

控制烧焦罐料位100

反应进油并调整至正常

控制提升管出口温度514.5度以上

开原料油控制阀

逐渐提高原料油进料量至300t/h

逐渐开大回炼油量至88t/h

开烟机入口阀VD2006

开烟机入口阀PV2001C

打开主风机出口放空阀

打开主风机出口放空阀

启动主风机B01

打开静叶轮角度调节,调整主风机出口压力

关闭主风机出口放空阀

关闭主风机出口放空阀

打开主风机出口电动阀VD4001

打开备机出口放空阀

打开备机出口放空阀

关闭备机B02

关闭备机出口放空阀

关闭备机出口放空阀

逐渐提高原料油进料量至440t/h

开原料油阀时逐渐关小雾化蒸汽至正常量

控制烧焦罐温度为700度

控制二密温度为710度

控制再生器压力0.29MPa

控制反应器压力0.25MPa

控制再生器氧含量1-6%

投用钝化剂

四、实验心得体会

这次仿真实验,让我更深入地了解生产装置的工艺过程,理解理论与生产实际相结合的作用,在减少对实际生产干扰的情况下,提高操作水平,这种经历使得我们这些即将面向社会,走向工作岗位的毕业生们对各种过程的流程和相关程序有了感性上深刻的认识和了解,也让我们接触到了企业实际生产的去盘工作流程,将书本上的知识与实际情况很好的结合,做到学以致用。

感谢学校能给我们提供这么好的学习机会!也感谢老师的悉心指导。

此处写实验心得,字体为宋体小四号。