加氢裂化全流程仿真模拟

- 格式:pdf

- 大小:3.02 MB

- 文档页数:68

加氢裂化工艺流程的建模与仿真的开题报告一、选题背景随着人们对能源的需求不断增加,化石燃料等传统能源的限制逐渐显现,而即使可再生能源的发展也还不能完全替代传统能源。

因此,合理利用化石燃料,延缓其枯竭速度,成为人们关注的重要话题之一。

在石油加工中,加氢裂化工艺是一种可以使重油碳链的碎裂,产生较高质量的轻质燃料的重要工艺之一。

对加氢裂化工艺的研究,对于优化工艺参数、提高产品质量、降低生产成本等具有重要的指导意义。

二、选题意义在工业生产中,加氢裂化工艺是一种非常重要的化工过程。

因此,建立加氢裂化工艺的建模与仿真模型,对于研究加氢裂化反应的过程有着十分重要的意义。

同时,通过建立和仿真加氢裂化工艺的模型,可以进行系统性的优化设计,提高生产效率。

因此,本研究的意义主要体现在以下几个方面:1. 通过对加氢裂化工艺建模与仿真,可以加深对加氢裂化反应机理的理解,有助于进一步研究和掌握加氢裂化工艺的核心技术。

2. 建立加氢裂化工艺的模型,并进行仿真验证,可以为工程实践提供重要的参考依据,帮助工程人员进行工艺参数调整,并提高生产效率和产品质量。

3. 通过建立加氢裂化工艺模型,可以探讨加氢裂化反应过程的关键因素,提高工艺可控性,进一步降低成本和环境污染。

三、研究内容及研究方法本研究的主要内容是建立加氢裂化工艺的模型,并进行仿真分析,确定关键参数,优化工艺流程。

具体研究内容如下:1. 加氢裂化反应机理分析:通过分析加氢裂化反应的基本机理,对反应过程中的各种化学物质进行分析。

2. 加氢裂化反应条件分析:通过分析加氢裂化反应过程中的各种条件,比如温度、压力、反应物浓度等,确定影响反应速度的关键因素。

3. 加氢裂化反应动力学模型建立:基于加氢裂化反应的基本机理和反应过程的条件分析,建立加氢裂化反应动力学模型,并进行模型验证。

4. 加氢裂化反应模拟仿真:基于所建立的动力学模型,对加氢裂化反应进行模拟仿真。

通过仿真的结果,确定关键参数,确定优化方案。

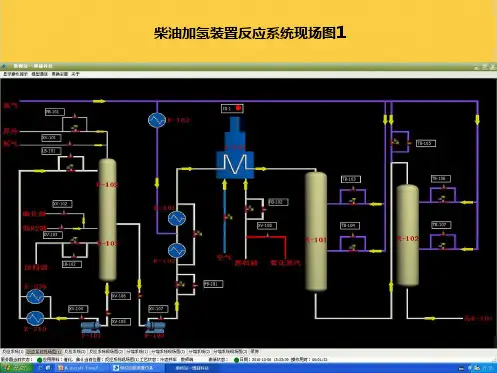

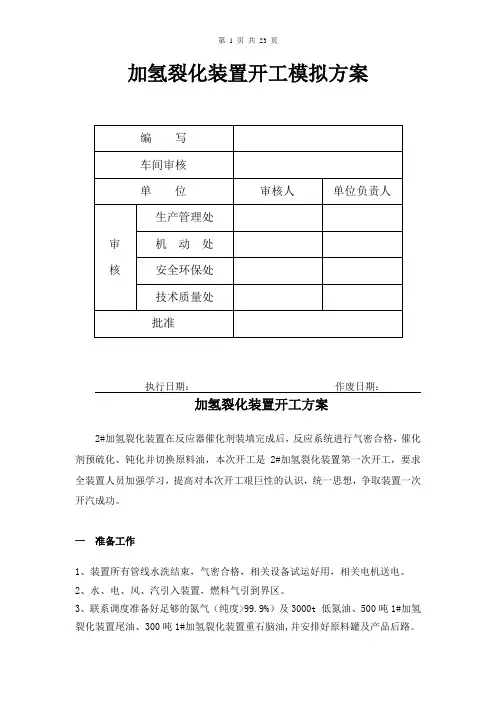

加氢裂化装置开工模拟方案执行日期:作废日期:加氢裂化装置开工方案2#加氢裂化装置在反应器催化剂装填完成后,反应系统进行气密合格,催化剂预硫化、钝化并切换原料油,本次开工是2#加氢裂化装置第一次开工,要求全装置人员加强学习,提高对本次开工艰巨性的认识,统一思想,争取装置一次开汽成功。

一准备工作1、装置所有管线水洗结束,气密合格,相关设备试运好用,相关电机送电。

2、水、电、风、汽引入装置,燃料气引到界区。

3、联系调度准备好足够的氮气(纯度>99.9%)及3000t 低氮油、500吨1#加氢裂化装置尾油、300吨1#加氢裂化装置重石脑油,并安排好原料罐及产品后路。

4、供氢装置生产正常,确保随时供氢。

5、联系调度和联合三车间准备好装置脱硫系统、循环氢脱硫系统开工用胺液及改好相关流程。

6、准备好点火用具、气密用的肥皂水、喷壶以及足够数量的便携式可燃气体检测仪。

7、装置报警联锁系统试验合格、DCS组态完毕,检查确认仪表及计算机处于已投用状态,调试正常并签字确认。

8、操作工培训工作完成,组织学习开工方案。

9、公用工程耗量表(按照2012年的价格)二、操作步骤1、反应系统氢气气密1.1 联系调度,引氮气充压至0.5MPa后泄压到0.02~0.10MPa置换空气,采样分析直至氧含量降至0.5v%以下,在C102出口引入高压氮气将反应系统压力升至3.0、6.0MPa,对反应系统进行气密,重点是所有拆过和更换过的法兰、阀门、头盖,如有需要则充压至10.0MPa气密。

1.2 联系调度引氢气至加氢处理装置,稍开V109A/B/C新氢进口阀,打开新氢压缩机进、出口手阀和一、二级返回阀(PV11102、PV11202、PV11302、PV10801A/B/C)及其前后手阀,向新氢机和临氢系统充压。

1.3 用V109进口阀控制,逐渐加大引气量以0.3~0.5MPa/h的速度升压。

按依次进行1.0MPa、3.0MPa的氢气气密试验,视情况开新氢机进行升压。

《加氢裂化仿真技术》在石油化工生产课程中的运用《加氢裂化仿真技术》是一种在石油化工生产课程中广泛运用的技术。

该技术可以模拟加氢裂化过程,并对其进行优化和改进,以提高生产效率和质量。

本文将探讨《加氢裂化仿真技术》在石油化工生产课程中的运用。

该技术可以用于教学实验室中的实践教学。

在实验室中,学生可以通过使用仿真软件来模拟加氢裂化过程,并观察和分析不同操作条件下的产品质量和产量。

通过这种方式,学生可以更深入地了解加氢裂化的原理和过程,并通过对比不同条件下的结果,进一步理解和掌握该技术的优化方法和操作技巧。

该技术还可以用于生产工艺的优化和改进。

在实际的生产过程中,使用《加氢裂化仿真技术》可以帮助工程师模拟和预测不同操作条件下的产品质量和产量,并通过优化操作参数来提高生产效率。

这种仿真技术可以提供大量的数据和信息,以帮助工程师做出合理的决策,并指导实际的生产操作。

《加氢裂化仿真技术》还可以用于教学课件的设计与制作。

通过在课件中加入相应的模拟软件和数据,可以将抽象的理论知识与实际的生产过程相结合,使学生更好地理解和应用所学的知识。

通过模拟实际操作过程,学生可以更加直观地了解加氢裂化过程中的各个环节和关键因素,从而提高学习效果和学习兴趣。

该技术还可以用于研究和开发新的加氢裂化工艺。

通过模拟和优化已有的加氢裂化过程,可以找到改进和创新的方向,提高新工艺的效率和效果。

该技术还可以帮助工程师对新工艺进行模拟实验和验证,以确定其可行性和可靠性,为实际应用提供有力的依据。

《加氢裂化仿真技术》在石油化工生产课程中具有广泛的运用价值。

通过在实验室中的实践教学中的应用,可以加深学生的理论理解,并提高他们的实际操作能力。

通过生产工艺的优化和改进,可以提高生产效率和质量。

该技术还可用于教学课件的制作和研究新工艺的开发。

Petro-SIM模拟软件在中压加氢裂化流程模拟中的应用王晨; 杨杰; 李保良【期刊名称】《《炼油技术与工程》》【年(卷),期】2018(48)5【摘要】基于Petro-SIM模拟软件建立了中压加氢裂化装置的反应器校核模型和装置全流程模型,以掺炼不同催化裂化柴油比例下两种工况的实际运行参数和产品分析数据验证了该模型的准确性。

应用全流程模型对装置进行优化机会分析,提出了通过降低石脑油分馏塔塔压来缓解塔底热负荷需求,从而解决了主分馏塔在多产喷气燃料和重石脑油时热负荷相互制约的问题;适当提高裂化反应器温度增加了喷气燃料和石脑油收率,有利于装置的提质增效。

模拟结果表明,降低石脑油分馏塔塔压30 k Pa可降低塔底再沸器热负荷0.54 MW,在不影响重石脑油品质的前提下实现增产喷气燃料1.2 t/h,或者可实现裂化反应器加权平均温度提高0.6℃,增产石脑油1.89 t/h和喷气燃料1.0 t/h。

【总页数】5页(P42-46)【作者】王晨; 杨杰; 李保良【作者单位】中海油惠州石化有限公司广东省惠州市516086【正文语种】中文【相关文献】1.基于Petro-SIM的常减压流程模拟和参数优化 [J], 罗凡;陈夕松;梅彬;张向荣2.霍尼韦尔增强UNISIM设计,为创建工厂流程模拟提供更大灵活性——流程建模软件将包含燃烧分析器和模型移植特性,与非霍尼韦尔模拟软件共享案倒 [J],无3.Petro-SIM模拟软件在加氢裂化装置掺炼催化柴油中的应用 [J], 柳正文4.运用Petro-SIM构建炼化一体化全流程模拟模型的实践 [J], 吕燕君5.流程模拟在加氢裂化掺炼直馏柴油中的应用 [J], 张运虎;闫虹;李长东;丁秀涛;朱振宇因版权原因,仅展示原文概要,查看原文内容请购买。

《加氢裂化仿真技术》在石油化工生产课程中的运用

石油化工是指以石油和天然气为原料,通过物理、化学和生物等方法,进行各种化工

过程和工艺,制取石油产品和化工产品的产业。

在石油化工生产课程中,加氢裂化仿真技

术是一种重要的教学工具和学习资源。

加氢裂化技术是石油炼制工艺中的一种重要生产工艺,通过加氢反应将重质石油分子

裂化为较轻的分子,从而得到较高质量的产品。

仿真技术是通过模拟真实过程,运用运算

机进行计算和分析,加速学习和理解过程的一种方法。

加氢裂化仿真技术结合了这两者,

能够为学生提供实践动手操作和理论知识结合的综合学习环境。

加氢裂化仿真技术在石油化工生产课程中的运用可以提供一个真实的学习环境。

通过

仿真技术,学生可以模拟实际的石油加氢裂化工艺过程,了解不同操作条件下的反应效果,并观察反应过程中发生的物理、化学变化。

这种实践性的学习方式,可以使学生更好地理

解理论知识,加深对石油化工生产工艺的认识。

加氢裂化仿真技术可以提供一种安全的学习平台。

在现实的石油化工生产中,由于操

作失误、设备故障等因素,可能会导致事故发生,造成人员伤亡和环境污染。

而通过仿真

技术,学生可以在虚拟的环境中进行实验和操作,避免了潜在的危险因素,提高了学习的

安全性。

加氢裂化仿真技术还可以为学生提供自主学习的机会。

通过仿真技术,学生可以自主

选择学习的内容和进度,根据自己的学习需要进行调整和掌握。

仿真技术还可以提供学习

过程中的反馈和评估,帮助学生发现自己的不足之处,及时调整和改进学习方法,提高学

习效果和成果。

《加氢裂化仿真技术》在石油化工生产课程中的运用

石油化工是一门重要的工业制造科学,其在工业制造、能源等领域都有着广泛的应用。

在石油化工生产中,加氢裂化仿真技术是一项重要的技术手段,可以帮助工程师们更好地

了解反应产物的特性和性质,并且对生产过程进行合理优化,提高生产效率和质量。

加氢裂化是一种重要的石油加工过程,在炼油、化工、能源等领域广泛应用。

其主要

的作用是将低质油转化为高级燃料和化工原料,提高燃料的辛烷值和添加值。

该过程主要

是在催化剂的协同作用下,将烷基化合物、烯烃类化合物、芳香烃类化合物等进行裂解、

加氢和重组反应,从而形成高辛烷值的汽油、柴油和溶剂等有用产物。

为了实现高效和精

确的加氢裂化过程,需要采用先进的数值仿真技术,对反应过程进行模拟和优化。

加氢裂化仿真技术主要包括反应动力学模型、流体力学模型和传递过程模型三个方面。

其中反应动力学模型主要是针对反应机理的分子水平模拟,从而了解反应物的转化率、选

择性和产物组成等。

流体力学模型主要是针对反应器的物理特性,从而了解反应器内部的

温度、流动性、压力等。

传递过程模型主要是对反应物质在反应中的传递过程进行更加深

度的研究,以实现加氢裂化过程的优化。

在石油化工生产中,采用加氢裂化仿真技术可以有效提高反应器的产能和产物质量,

从而降低操作成本和提高经济效益。

该技术也可以对反应器内部的温度、压力和物质传递

过程进行优化,从而达到更加合理的反应条件。

同时,仿真技术还可以对反应条件进行大

规模的实验设计和反应优化,从而谋求最佳的生产方案。

加氢裂化仿真操作手册一、引言加氢裂化是石油化工生产中的重要环节,通过加氢裂化,重质油品可以被转化成轻质油品,如汽油、柴油等。

本操作手册旨在为加氢裂化仿真操作提供指导,帮助操作员更好地掌握加氢裂化技术,提高生产效率。

二、加氢裂化原理加氢裂化是在氢气和催化剂的作用下,通过裂化反应将重质油品转化成轻质油品的过程。

在此过程中,重质油品中的长链烃类物质被裂化为较短链的烃类物质,如汽油、柴油等。

同时,通过加氢反应,油品中的硫、氮等杂质被去除,提高了油品的品质。

三、仿真操作流程1.启动仿真软件:打开加氢裂化仿真软件,进入操作界面。

2.参数设置:根据实际生产情况,设置反应温度、压力、氢油比等参数。

3.催化剂注入:按照生产要求,将催化剂注入到反应器中。

4.启动反应:在设定好参数和催化剂注入完成后,启动反应器,开始加氢裂化反应。

5.监控反应:实时监控反应温度、压力等参数的变化,确保反应正常进行。

6.产品收集:反应完成后,收集轻质油品,进行后续处理。

7.停机:关闭反应器,退出仿真软件。

四、注意事项1.严格控制反应温度和压力,防止超温超压现象发生。

2.确保氢气纯度和供应量符合要求,防止因氢气不足或杂质过多导致反应异常。

3.注意观察催化剂活性,及时更换失效催化剂,保证反应效率。

4.在操作过程中,注意安全事项,防止发生泄漏、爆炸等事故。

五、维护与保养1.定期检查反应器和管道是否出现泄漏、堵塞等现象,如有异常及时处理。

2.定期更换催化剂,保证反应效率。

3.对仿真软件进行定期更新和升级,保证其稳定性和可靠性。

4.定期对操作人员进行培训和考核,提高其操作技能和安全意识。

六、结语本操作手册为加氢裂化仿真操作提供了详细的指导,有助于操作员更好地掌握加氢裂化技术。

在实际操作中,操作员应严格遵守操作规程,注意安全事项,确保生产安全顺利进行。

同时,加强设备的维护与保养,提高设备的使用寿命和稳定性,为企业的可持续发展做出贡献。

加氢裂化装置工艺流程嘿,朋友!你有没有想过,在那庞大的炼油厂里,有一种神奇的装置叫加氢裂化装置,就像一个超级魔法师,把那些又重又难处理的石油原料变成了宝贝呢?今天呀,我就来给你好好讲讲这个加氢裂化装置工艺流程,可有趣啦!咱们先来说说原料。

这原料就像一群性格各异的小伙伴,有重质原油、减压蜡油之类的。

这些原料呀,就像一群调皮捣蛋的小鬼,它们的分子结构可复杂啦,就像一团乱麻。

如果不经过处理,它们可没法变成我们想要的好东西。

那这个加氢裂化装置是怎么开始工作的呢?首先得把原料送进去呀。

这就好比把一群小怪兽送进一个神秘的城堡。

原料要先经过加热炉加热呢。

加热炉里那熊熊烈火,就像给这些小怪兽打了一针兴奋剂,让它们变得活跃起来。

这时候的原料温度升高了,分子们就像热锅上的蚂蚁,开始不安分了。

接下来可就到了关键的一步——加氢反应啦。

这个反应就像一场盛大的舞会。

反应器里充满了氢气,氢气就像一个个热情的舞伴。

原料分子们呢,就和氢气舞伴手拉手开始跳舞。

在这个过程中呀,氢气会钻进原料分子那些复杂的结构里,把大分子拆分成小分子,就像把一团乱麻慢慢梳理开。

这时候,会发生好多奇妙的变化呢。

我曾经和一个在炼油厂工作的老师傅聊过这个加氢反应。

老师傅满脸自豪地说:“哎呀,你可别小看这个反应,这就像魔法一样。

那些又大又笨的分子,在氢气的作用下,一下子就变得轻巧灵活了。

”我当时就好奇地问:“老师傅,这中间不会出啥岔子吧?”老师傅哈哈一笑说:“当然得小心伺候着啦。

反应的条件可严格了,就像照顾一个娇贵的小婴儿。

温度、压力、氢气的量,哪一个没控制好都不行。

”在加氢反应进行的时候,反应器里就像一个热闹的小世界。

各种分子在那里碰撞、结合、拆分。

就像一群小朋友在游乐场里跑来跑去,一会儿这个和那个凑到一起,一会儿又分开了。

这时候产生的一些产物已经开始有点像我们想要的汽油、柴油之类的东西啦,但还不够纯粹呢。

反应完了之后呀,还得经过分离工序。

这分离工序就像一场大筛选。