冻干机验证方案之欧阳家百创编

- 格式:doc

- 大小:521.01 KB

- 文档页数:53

真空冷冻干燥机验证方案项目名称:XXXX真空冷冻干燥机验证方案编号:方案制订人:制定日期:年月日方案审核人:审核日期:年月日方案批准人:批准日期:年月日xxx科技股份有限公司验证方案会签目录1. 项目概述 (1)1.1. ............................................ 设备概况2. 验证目的 (3)3. 验证范围 (4)4. 验证小组成员及职责 (5)5. 验证内容 (7)5.1. ............................................ 安装确认5.2. ............................................ 运行确认5.3. ............................................ 性能确认5.4. .................................... 异常情况处理程序6. 再验证周期 (69)7. 验证结果评定及结论 (69)8. 验证进度安排 (71)1.项目概述安装在×××车间的XXXX型真空冷冻干燥机,用于对冻干溶液进行冷冻干燥,除去溶液中的水分,并得到干燥的目的。

该机器所用冷冻干燥的原理是将药品溶液经过冷冻后,在低气压(即真空)状态下,不经过液态,直接由固态升华至气态,并由解吸附的方法除去制品中水分的工艺过程。

该机器整个系统包括一个干燥箱(内有可间接加热和制冷的板层)、一个水捕捉器(冷凝器)、一套冷热媒循环系统、一套制冷系统、一套电加热系统、一套真空系统、一套复压掺气系统、一套控制系统、一套液压压塞系统、一套在位清洗系统(CIP)和相关的安全连锁装置。

干燥箱(冻干箱体)及板层:采用优质的316L材料,内表层粗糙度Ra≤0.4μm,箱体内所有的角均为圆弧形。

板层采用薄形空心夹板形式,平整度达到±0.5mm/m,板层的制冷采用间接方式,平衡时温差不大于±1℃。

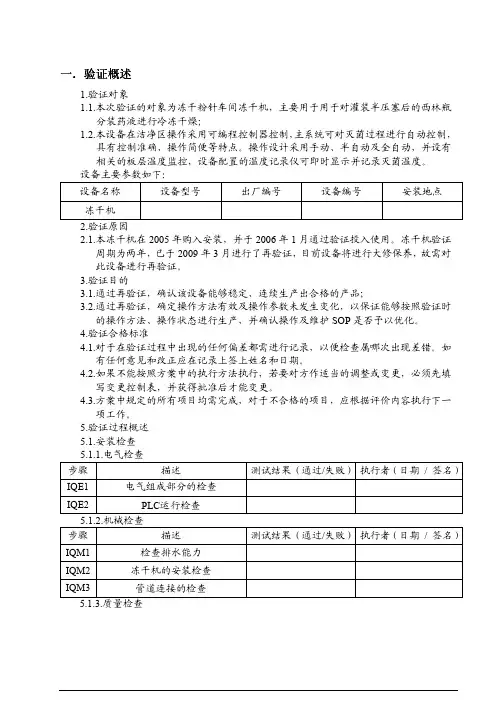

冷冻干燥机验证方案一、验证目的二、验证范围三、验证方法1.准备验证计划:确定验证的时间、地点和参与人员,并编制验证计划。

2.数据收集:收集冷冻干燥机的相关数据,包括设备的技术参数和设计要求等。

3.设备检查:检查冷冻干燥机的外观和内部结构,确保设备的完整性和正常运行。

4.确定验证参数:根据设备的设计要求和操作规程,确定需要验证的参数,如冷冻温度、干燥时间和真空度等。

5.数据记录:在验证过程中,使用合适的设备和方法,记录下各个参数的数值,以备后续分析和比较。

6.进行测试:根据验证计划,使用合适的设备和方法,进行验证测试。

确保设备在不同工作条件下的工作效果和质量。

7.数据分析:对测试数据进行分析和比较,判断设备是否符合指定要求。

如果有偏差,需要找出原因并采取相应措施。

8.结果评估:根据验证结果,评估冷冻干燥机的工作效果和质量,确定是否符合规定标准。

9.编写验证报告:根据验证结果,编写验证报告。

报告应包括验证的目的、范围、方法、结果和建议等内容。

四、验证频率1.首次验证:新设备安装调试完成后,进行首次验证。

2.定期验证:根据冷冻干燥机的使用情况和要求,进行定期验证。

一般建议每年进行一次定期验证。

3.改造验证:如果对冷冻干燥机进行了改造和维修,应进行改造验证,以确保设备的性能没有变化。

五、验证记录和管理六、验证结果的处理和改进根据验证结果,如果发现设备存在缺陷或不符合要求,应采取相应的措施进行改进和修理。

同时,验证结果还应用于优化冷冻干燥机的设计和操作。

七、验证参与人员的职责八、验证的风险评估在进行冷冻干燥机验证时,应对可能存在的风险进行评估,并采取相应的措施进行控制和防范。

以上是一个冷冻干燥机验证方案的例子,可以根据具体情况进行调整和完善。

验证的目的是确保冷冻干燥机的工作效果和质量,为产品的生产和使用提供保障。

冷冻干燥机验证方案一、概述1.公司目前共有冷冻干燥机2台。

其中一台为51-SRC型医用冷冻干燥机,设备编号为,生产厂家为;另一台为SRC-X型冷冻干燥机,设备编号为,生产厂家为。

2.冻干机基本构造一致,都是由以下6部分组成:——冻干箱——冷凝器——冷冻系统——真空系统——冷热交换系统——仪表控制系统3. 冻干机的运行过程是将待冻干物品在低温下冻结,并在冻结状态下抽真空,使溶剂由固态直接进行升华干燥。

4. 以上两台冻干机于2006年3月进行验证,验证结果符合要求。

从上次验证完成至今,设备未出现问题,没有进行大修,本次验证为周期性再验证。

二、验证目的冻干过程是生产中的特殊过程,冻干的效果将直接影响产品质量,对冻干机进行验证以确认其是否能符合生产的工艺要求,是否可持续稳定的生产出合格的产品。

三、范围本验证方案适用于以上两台冻干机。

四、验证小组成员及职责姓名部门及岗位职责生产部设备管理员制定验证方案,提供验证所需资源,组织验证实施,出具验证报告。

放免标记组组长,计量员保证验证所需仪器设备的检验状态。

实施验证,收集并记录验证原始数据。

质管部QA参与并监督验证全过程,收集、整理、汇总验证原始数据。

五、验证所需文件文件名称文件编号版本号51-SRC冷冻干燥机操作规程SRC-X冷冻干燥机操作规程六、验证所需仪器设备及型号验证所需设备及型号依据验证要求选用,请设备管理员检查校验状态并记录。

七、验证项目、验证周期及验证频次1. 验证项目1.1 SOP可行性确认;1.2 真空冷凝器的抽真空速度和极限压力;1.3 真空冷凝器最低温度;1.4 真空冷凝器的捕水能力;1.5 搁板的降温速度和最低温度;1.6 搁板加热时间;1.7 搁板温度分布均匀性;1.8 真空泄漏率;1.9 人员培训确认。

2. 本次验证只进行一个周期,要求以上验证项目均进行验证,其中1.2、1.4、1.5、1.6项需进行空载和水负荷两种状态下的验证。

验证工作要求于2008年4月28日前完成,并于4月29日提交所有验证原始数据。

类别:设备验证方案部门:生产部冷冻干燥机验证方案方案号:VF-01-U131-2011A01-008验证时间: 2011年11月XX日2011年11月XX日验证地点:无锡凯利药业多肽药物车间2011年11月目录1. 验证目的 (2)2.验证范围 (2)3. 参与验证的相关部门及其职责 (2)3.1验证小组成员及职责 (2)3.2验证方案起草 (2)3.3验证方案批准 (3)4.验证内容 (3)4.1安装确认 (3)4.1.1供应商的资格和服务 (3)4.1.2通过对随机文件的确认及操作规程确认 (4)4.1.3设备性能参数确认 (5)4.1.4仪器仪表校验确认 (5)4.1.5供给系统确认 (6)4.2运行确认 (6)4.2.1控制及运行状态确认 (6)4.2.2工艺安全性确认 (7)4.2.3系统安全性确认 (8)4.3性能确认: (9)4.3.1板层降温速率和极限温度确认 (9)4.3.2冷凝器的降温速率和极限温度确认 (9)4.3.3真空抽气速率和极限真空确认 (10)4.3.4板层升温速率和极限温度确认 (11)4.3.5真空泄漏率确认 (11)4.3.6板层温度均匀性确认 (12)5.验证结果及分析评价 (13)6.再验证周期 (13)本公司与2007年底购买的GLZ-2B型真空冷冻干燥机,在安装初期已进行初次验证,该系统符合国家GMP和工艺要求,已按设备要求每年进行一次在验证。

现已增加了新品种依替巴肽原料药,为了能稳定、连续生产出合格的新产品依替巴肽原料药,在计划外在进行一次再验证。

1. 验证目的确认在有效的操作方法及操作参数发生变化时,以保证能够按照验证时的操作方法、操作状态进行稳定、连续生产出合格的依替巴肽原料药产品。

2.验证范围本方案适用于GLZ-2B型真空冷冻干燥机。

3. 参与验证的相关部门及其职责3.1验证小组成员及职责3.2验证方案起草3.3验证方案批准4.验证内容此验证的验证内容分安装确认、运行确认和性能确认等三部分。

冻干机验证方案Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】真空冷冻干燥机验证方案项目名称:XXXX真空冷冻干燥机验证方案编号:方案制订人:制定日期:年月日方案审核人:审核日期:年月日方案批准人:批准日期:年月日xxx科技股份有限公司验证方案会签目录1.项目概述安装在×××车间的XXXX型真空冷冻干燥机,用于对冻干溶液进行冷冻干燥,除去溶液中的水分,并得到干燥的目的。

该机器所用冷冻干燥的原理是将药品溶液经过冷冻后,在低气压(即真空)状态下,不经过液态,直接由固态升华至气态,并由解吸附的方法除去制品中水分的工艺过程。

该机器整个系统包括一个干燥箱(内有可间接加热和制冷的板层)、一个水捕捉器(冷凝器)、一套冷热媒循环系统、一套制冷系统、一套电加热系统、一套真空系统、一套复压掺气系统、一套控制系统、一套液压压塞系统、一套在位清洗系统(CIP)和相关的安全连锁装置。

干燥箱(冻干箱体)及板层:采用优质的316L材料,内表层粗糙度Ra≤μm,箱体内所有的角均为圆弧形。

板层采用薄形空心夹板形式,平整度达到±m,板层的制冷采用间接方式,平衡时温差不大于±1℃。

冷热媒循环系统采用阿法拉伐板式交换器和德国威乐循环泵,能彻底消除导热油的泄漏。

制冷系统:采用1个压缩机组,压缩机组有独立的循环系统,既可制冷板层,又能制冷冷凝器,其中任何一套系统出故障,机器仍可正常工作。

真空系统:采用1个真空泵,确保极限真空,空载极限真空≤1Pa。

控制系统:系统连锁保护,以防止不必要的误操作。

用户可实现屏幕操作,也可使用电脑进行远程管理和操作。

液压系统:采用高质量阀件制成的液压泵和油缸组成液压系统,彻底消除液压油的泄漏问题。

本次验证是在设备安装到位后开始进行,要通过安装确认、运行确认和性能确认来证明此设备能达到各项预定的标准要求,从而满足冷冻干燥工艺需要。

类别:设备验证方案部门:生产部冷冻干燥机验证方案方案号:VF-01-U131-2011A01-008验证时间: 2011年11月XX日2011年11月XX日验证地点:无锡凯利药业多肽药物车间2011年11月目录1. 验证目的 (2)2.验证范围 (2)3. 参与验证的相关部门及其职责 (2)3.1验证小组成员及职责 (2)3.2验证方案起草 (2)3.3验证方案批准 (3)4.验证内容 (3)4.1安装确认 (3)4.1.1供应商的资格和服务 (3)4.1.2通过对随机文件的确认及操作规程确认 (4)4.1.3设备性能参数确认 (5)4.1.4仪器仪表校验确认 (5)4.1.5供给系统确认 (6)4.2运行确认 (6)4.2.1控制及运行状态确认 (6)4.2.2工艺安全性确认 (7)4.2.3系统安全性确认 (8)4.3性能确认: (9)4.3.1板层降温速率和极限温度确认 (9)4.3.2冷凝器的降温速率和极限温度确认 (9)4.3.3真空抽气速率和极限真空确认 (10)4.3.4板层升温速率和极限温度确认 (11)4.3.5真空泄漏率确认 (11)4.3.6板层温度均匀性确认 (12)5.验证结果及分析评价 (13)6.再验证周期 (13)本公司与2007年底购买的GLZ-2B型真空冷冻干燥机,在安装初期已进行初次验证,该系统符合国家GMP和工艺要求,已按设备要求每年进行一次在验证。

现已增加了新品种依替巴肽原料药,为了能稳定、连续生产出合格的新产品依替巴肽原料药,在计划外在进行一次再验证。

1. 验证目的确认在有效的操作方法及操作参数发生变化时,以保证能够按照验证时的操作方法、操作状态进行稳定、连续生产出合格的依替巴肽原料药产品。

2.验证范围本方案适用于GLZ-2B型真空冷冻干燥机。

3. 参与验证的相关部门及其职责3.1验证小组成员及职责3.2验证方案起草3.3验证方案批准4.验证内容此验证的验证内容分安装确认、运行确认和性能确认等三部分。

生物制药有限公司BIOPHARM. CO.,LTD.验证方案验证项目:真空冷冻干燥机前验证方案编号:方案制定人:制定日期:20 年月日审核人:审核日期:20 年月日批准人:批准日期:20 年月日验证方案会签目录1.概述2.验证目的3.验证范围4.验证小组人员及其职责5.验证内容5.1.验证试验项目5.2.验证实施步骤5.3.验证合格标准5.4.验证记录6.偏差与漏项7.验证参考文献1.概述:真空冷冻干燥机是依据我公司提出的要求,由*************公司设计并制造的。

该设备包括以下系统部件:干燥箱、冷凝器、冷冻系统、真空系统、循环系统、液压系统、SIP/CIP系统、气动系统、控制系统和WIT系统,以及其它相关的阀门和仪表。

该设备相关功能:干燥箱搁板7层,面积7.9m2,满载(7ml管制瓶计算)15000瓶;搁板极限低温≤-55℃、极限升温≥80℃;冷凝器极限低温≤-75℃、捕水≥150kg;极限真空≤1Pa;自动及手动冻干、CIP、SIP、化霜、过滤器消毒;压塞。

该设备安装于冻干粉针车间冻干机房,进出料门开于灌装间并与固定式自动进出料系统A级下对接。

用于对无菌半加塞制品的冷冻干燥及压塞操作。

2.验证目的:采用合理的方法确认并证明以下事项:2.1.确认已完成安装符合安装规范及设计要求。

2.2.证明通过培训的操作人员,采用正确的方法操作,该设备能按照设计要求稳定运行。

2.3.证明通过培训的操作人员,采用正确的方法操作,赋予合适的负载,该设备工作性能达到设计要求。

2.4.记录此次确认及证明过程。

3.验证范围3.1.确认及证明真空冷冻干燥机的安装、运行及性能均符合设计要求的一系列活动。

3.2.此文件用于指导并记录此次验证活动。

3.3.最终结论应理由充分并结果正确。

5.验证内容:此验证的验证内容分安装确认、运行确认和性能确认等三部分。

要求在前一步验证完成并合格后,方可进行下一步的验证。

5.1.安装确认通过对随机文件的确认、设备SOP检查确认、文件培训确认、设备系统概况确认、供给系统确认、现场施工确认,证明设备的安装是否符合要求。

冻干机验证方案冻干机验证方案是为了验证冻干机的性能和功能是否符合预期要求,以确保生产过程中的安全和质量。

本文将介绍冻干机验证方案的要点和步骤。

一、验证目的冻干机验证的目的是评估冻干机在各种使用情况下的性能,并确定其是否符合相关标准和规定。

通过验证,可以保证冻干机在使用过程中的可靠性和稳定性,提高产品质量和生产效率。

二、验证内容1. 温度控制验证:验证冻干机的温度传感器和控制系统是否准确,能够稳定地控制冻干室的温度。

2.真空度验证:验证冻干机的真空泵是否能够达到规定的真空度,并能够持续维持该真空度。

3. 冻结验证:验证冻干机的冷冻系统是否能够迅速将样品冷冻至低温,以满足冻干需求。

4. 干燥验证:验证冻干机的加热系统和真空泵在干燥过程中的性能,确保干燥效率和稳定性。

5. 气体回收验证:验证冻干机的气体回收系统是否能够有效回收冻干过程中释放的气体,以保护环境。

三、验证步骤1. 设计验证方案:根据冻干机的规格和要求,制定详细的验证方案,包括验证的内容、方法和标准。

2. 准备验证样品:选择适当的样品进行验证,确保样品符合验证要求。

3. 进行验证实验:按照验证方案进行实验,记录并分析实验数据,评估冻干机的性能。

4. 分析验证结果:根据实验数据和验证标准,对验证结果进行分析和评估,判断冻干机是否符合要求。

5. 编写验证报告:整理验证实验的结果和数据,编写验证报告,包括验证目的、内容、方法、结果和结论等。

6. 验证报告审核:由相关部门或质量管理人员对验证报告进行审核,确保其准确性和完整性。

7. 实施改进措施:根据验证结果和报告中的结论,制定改进措施,并及时实施,提高冻干机的性能和质量。

四、验证频率冻干机的验证应定期进行,具体验证频率应根据冻干机的使用情况、生产要求和相关法规进行确定。

一般建议每年至少进行一次全面验证,并在每次冻干机维护后进行微调和确认。

五、总结冻干机验证方案是对冻干机性能的全面评估,以保证冻干机在生产过程中的可靠性和稳定性。

真空冷冻干燥机验证方案项目名称:XXXX真空冷冻干燥机验证方案编号:方案制订人:制定日期:年月日方案审核人:审核日期:年月日方案批准人:批准日期:年月日xxx科技股份有限公司验证方案会签目录1.项目概述11.1.设备概况 (2)2.验证目的23.验证范围34.验证小组成员及职责45.验证内容55.1.安装确认 (5)5.2.运行确认 (25)5.3.性能确认 (55)5.4.异常情况处理程序 (61)6.再验证周期617.验证结果评定及结论618.验证进度安排621.项目概述安装在×××车间的XXXX型真空冷冻干燥机,用于对冻干溶液进行冷冻干燥,除去溶液中的水分,并得到干燥的目的。

该机器所用冷冻干燥的原理是将药品溶液经过冷冻后,在低气压(即真空)状态下,不经过液态,直接由固态升华至气态,并由解吸附的方法除去制品中水分的工艺过程。

该机器整个系统包括一个干燥箱(内有可间接加热和制冷的板层)、一个水捕捉器(冷凝器)、一套冷热媒循环系统、一套制冷系统、一套电加热系统、一套真空系统、一套复压掺气系统、一套控制系统、一套液压压塞系统、一套在位清洗系统(CIP)和相关的安全连锁装置。

干燥箱(冻干箱体)及板层:采用优质的316L材料,内表层粗糙度Ra≤0.4μm,箱体内所有的角均为圆弧形。

板层采用薄形空心夹板形式,平整度达到±0.5mm/m,板层的制冷采用间接方式,平衡时温差不大于±1℃。

冷热媒循环系统采用阿法拉伐板式交换器和德国威乐循环泵,能彻底消除导热油的泄漏。

制冷系统:采用1个压缩机组,压缩机组有独立的循环系统,既可制冷板层,又能制冷冷凝器,其中任何一套系统出故障,机器仍可正常工作。

真空系统:采用1个真空泵,确保极限真空,空载极限真空≤1Pa。

控制系统:系统连锁保护,以防止不必要的误操作。

用户可实现屏幕操作,也可使用电脑进行远程管理和操作。

液压系统:采用高质量阀件制成的液压泵和油缸组成液压系统,彻底消除液压油的泄漏问题。

冻干机验证方案范文冻干机是一种将物质在低温和真空条件下转变为固体的过程,该过程称为冷冻干燥。

冻干机在食品、制药和化学工业中有广泛的应用。

为了保证冻干机的正常工作和产品质量,需要进行验证方案。

冻干机的验证方案主要包括三个方面:设备验证、工艺验证和产品验证。

设备验证是通过验证设备的运行参数和工作性能来确保冻干机的正常操作。

主要包括以下几点:1.温度控制:验证冻干机的温度传感器和控制装置的准确性和可靠性。

可以通过在设定的温度下进行持续操作并记录结果来验证设备的温度控制性能。

2.真空度验证:冻干机通过创建真空环境来进行冷冻干燥。

验证真空度传感器和真空泵的准确性和可靠性,确保其能够达到设定的真空度要求。

3.循环系统验证:验证冻干机的冷却系统和加热系统的运行情况,确保循环系统的功能正常。

4.液体冷却系统验证:验证液体冷却系统的温度传感器和控制装置的准确性和可靠性。

5.温控记录仪验证:验证冻干机的温控记录仪的准确性和可靠性,确保其能够准确记录冻干机的运行参数。

工艺验证是通过验证冻干机的工艺参数和操作规程来确保生产过程的可控性。

主要包括以下几点:1.工艺参数验证:验证冻干机的冷冻温度、加热温度和真空度等工艺参数的准确性和可靠性,确保其能够满足产品的质量要求。

2.操作规程验证:验证冻干机的操作规程的合理性和可行性,包括产品装载、冷冻干燥和卸载等操作步骤。

产品验证是通过验证冻干机生产的产品的质量来确保冻干机的有效性。

主要包括以下几点:1.重复性验证:验证冻干机在不同批次或不同操作员操作下生产的产品的质量是否一致。

通过对产品的含水量、含固量和残留溶剂等指标进行检测来评估产品的重复性。

2.产品稳定性验证:验证冻干机生产的产品在正常储存条件下的稳定性。

通过对产品的物理性质、化学性质和微生物质量进行监测,评估产品的稳定性。

3.产品性能验证:验证冻干机生产的产品是否能够满足用户的要求。

通过对产品的溶解性、可溶性和活性等指标进行检测,评估产品的性能。

冻干机验证报告范文一、引言冻干技术作为一种重要的食品干燥和保鲜方法,在食品加工和贮存过程中扮演着重要的角色。

为了确保冻干机的正常运行和有效性,本报告对冻干机的性能进行了验证。

二、目的本次验证旨在评估冻干机的干燥性能、温度控制准确性和制冷效果,确保其符合相关标准和要求。

三、实验方法1.样品准备:选取具有一定水分含量的食品样品,并记录初始质量。

2.加工过程:将样品放置在冻干机中进行冷冻和干燥过程。

3.监测和记录:实时监测冷冻温度、干燥温度和真空度,并记录相应数据。

4.分析结果:对实验数据进行分析,评估冻干机的性能和准确性。

四、实验结果1.干燥性能:根据实验数据得出的干燥曲线显示,冻干机能够有效地将样品中的水分去除,达到预期的干燥效果。

2.温度控制准确性:通过对实验数据的分析,得出冻干机的温度控制在预设范围内,温度误差较小。

3.制冷效果:冻干机在制冷过程中能够迅速降低样品的温度,并维持低温状态,保证干燥效果。

五、结论通过对冻干机的验证实验,我们得出以下结论:1.冻干机具有良好的干燥性能,能够有效去除样品中的水分,确保食品的品质和保鲜效果。

2.冻干机的温度控制准确,可以满足不同食品干燥的要求,保证干燥效果的一致性和稳定性。

3.冻干机的制冷效果良好,能够迅速降低样品温度,保持低温状态,降低食品品质和营养的损失。

六、建议和改进根据实验结果和结论,我们提出以下建议和改进方案:1.不断优化冻干机的设计和制造工艺,提高干燥效率和品质控制能力。

2.定期对冻干机进行维护和保养,确保设备的正常运行和性能稳定。

3.提供培训和技术支持,帮助操作人员正确使用冻干机,并及时处理设备故障和异常情况。

七、总结冻干机验证实验为我们评估冻干机的性能提供了有力的依据和数据支持。

通过验证实验,我们对冻干机的干燥性能、温度控制准确性和制冷效果进行了客观、全面的评估,并提出了相应的建议和改进方案,以进一步优化冻干机的性能和运行效果。

如有你有帮助,请购买下载,谢谢!方案编号:真空冷冻干燥机验证方案验证方案汇签1 验证方案起草2验证方案的审核3验证方案批准目录1.项目概述2.验证目的3.验证范围如有你有帮助,请购买下载,谢谢!4.验证小组成员及职责5.验证内容5.1 设行确认(DQ)5.2 文件起草及培训5.3 安装确认(IQ)5.4 运行确认(OQ)5.5 性能确认(PQ)5.6 异常情况处理程序6.再验证周期7. 验证结果与评定1. 项目概述安装在冻干粉针车间的LYO-23(CIP)型真空冷冻干燥机,用于对冻干溶液进行冷冻干燥,除去溶液中的水分,并得到干燥的目的。

该机器所用冷冻干燥的原理是将药品溶液经过冷冻后,在低气压(即真空)状态下,不经过液态,直接由固态升华至气态,并由解吸附的方法除去制品中水分的工艺过程。

该机器整个系统包括一个干燥箱(内有可间接加热和制冷的板层)、一个水捕捉器(冷凝器)、一套冷热媒循环系统、一套制冷系统、一套电加热系统、一套真空系统、一套控制系统、一套液压压塞系统、一套在位清洗系统(CIP)和相关的安全连锁装置。

干燥箱(冻干箱体)及板层:采用优质的AISI316L材料,内表层粗糙度Ra≤0.5μm,箱体内所有的角均为圆弧形。

板层采用薄形空心夹板形式,平整度达到±0.5mm/m,板层的制冷采用间接方式,平衡时温差不大于±1℃。

冷热媒循环系统采用阿法拉伐板式交换器和丹麦格兰富循环泵,能彻底消除导热油的泄漏。

制冷系统:采用3个压缩机组,每个压缩机组均有独立的循环系统,既可制冷板层,又能制冷冷凝器,其中任何一套系统出故障,机器仍可正常工作。

真空系统:采用2个真空泵组和1个罗茨泵组,确保极限真空,空载极限真空≤1Pa。

控制系统:系统连锁保护,以防止不必要的误操作。

用户可实现屏幕操作,也可使用电脑进行远程管理和操作。

液压系统:采用高质量阀件制成的液压泵和油缸组成液压系统,彻底消除液压油的泄漏问题。

目录(续上表)环氧乙烷灭菌工艺验证实施计划环氧乙烷重新灭菌过程确认实施方案一、验证目的:1.环氧乙烷灭菌器年度灭菌工艺验证,确认目前的灭菌设备及灭菌工艺符合产品的要求。

2.对产品灭菌工艺进行周期验证确认,确认灭菌常规控制相关文件。

3.提高了环氧灭菌浓度后的半周期验证4.提高了环氧灭菌浓度后的环氧乙烷残留量验证二、验证小组人员组成:1.组长:2.组员:三、验证依据GB182792000 医疗器械环氧乙烷来菌确认与常规控制GB182822000 医疗保健产品灭菌化学指示物GB18281.12000 环氧乙烷灭菌用生物指示物GB/T19633 最终灭菌医疗器械的包装四、验证产品名称:1.一次性使用xxxx2..一次性使用xxxx;3.一次性使用xxxx;4.一次性使用xxxx;5.一次性使用XXXX;五、验证过程(一)验证对象我公司现有10m3环氧乙烷灭菌器—台,灭菌器的使用状态良好,灭菌工艺也是多年来的成熟工艺。

为了完成这次的工艺验证计划,我们依据GB182792000《医疗器械环氧乙烷确认与常规控制》的要求,按以下验证方案进行验证。

(二)人员分工1.验证前准备、灭菌工艺的确定验证:2.灭菌器运行验证:;3.灭菌验证过程的操作:4.灭菌过程验证中物理性能、生物性能、试验鉴定:;5.验证过程中的审核:6.验证报告、作业文件的批准:7.重新验证方案及验证数据1.环氧乙烷灭菌验证人员资格确认2.所有仪器的校准编号:EO 0023.空柜真空速率确认4.正压泄漏验证确认编号:EO 0045.真空速率及泄漏验证确认编号:EO 0056.辅助设备的运行验证确认7.灭菌室箱壁温度均匀性验证确认灭菌室箱壁温度均匀性布点示意图EO 00728.灭菌室负载空间温度均匀性验证灭菌室负载温度均匀性试验确认表(装载模式一)灭菌室负载温度均匀性试验布点示意图(装载模式一)装载模式一图灭菌室负载温度均匀性试验确认表(装载模式二)灭菌室负载温度均匀性试验布点示意图(装载模式二)EO 0084装载模式2图灭菌室负载温度均匀性试验确认表(装载模式三)灭菌室负载温度均匀性试验布点示意图(装载模式三)EO 0086装载模式3图灭菌室负载温度均匀性试验确认表(装载模式四)灭菌室负载温度均匀性试验布点示意图(装载模式四)EO 0088装载模式4图9.确定柜室装入物品后加入灭菌剂时压力升高的程度和速度10.确定柜室装入物品后压力升高与重量监测EO浓度的相互关系11.确定柜室装入物品后压力升高与用于监测柜室内湿度的相互关系12.确定柜室装入物品后排除EO所需达到的真空程度和速度及通入空气时压力升高的程度和速度(三次)13.确定生物学性能鉴定(生物指示物半周期)灭菌工艺确认EO 0132生物指示物布点图验证布点14.灭菌后产品的解析时间验证15.二次灭菌产品的解析时间验证欧阳引擎创编 2021.01.01欧阳引擎创编 2021.01.01欧阳引擎创编 2021.01.01附图:装载模式一附图:装载模式二附图:装载模式三附图:装载模式四欧阳引擎创编 2021.01.01。

真空冷冻干燥机验证方案欧阳家百(2021.03.07)项目名称:XXXX真空冷冻干燥机验证方案编号:方案制订人:制定日期:年月日方案审核人:审核日期:年月日方案批准人:批准日期:年月日xxx科技股份有限公司验证方案会签目录1. 项目概述 (1)1.1. 设备概况 (2)2. 验证目的 (2)3. 验证范围 (2)4. 验证小组成员及职责 (3)5. 验证内容 (4)5.1. 安装确认 (4)5.2. 运行确认 (20)5.3. 性能确认 (44)5.4. 异常情况处理程序 (49)6. 再验证周期 (49)7. 验证结果评定及结论 (49)8. 验证进度安排 (50)1.项目概述安装在×××车间的XXXX型真空冷冻干燥机,用于对冻干溶液进行冷冻干燥,除去溶液中的水分,并得到干燥的目的。

该机器所用冷冻干燥的原理是将药品溶液经过冷冻后,在低气压(即真空)状态下,不经过液态,直接由固态升华至气态,并由解吸附的方法除去制品中水分的工艺过程。

该机器整个系统包括一个干燥箱(内有可间接加热和制冷的板层)、一个水捕捉器(冷凝器)、一套冷热媒循环系统、一套制冷系统、一套电加热系统、一套真空系统、一套复压掺气系统、一套控制系统、一套液压压塞系统、一套在位清洗系统(CIP)和相关的安全连锁装置。

干燥箱(冻干箱体)及板层:采用优质的316L材料,内表层粗糙度Ra≤0.4μm,箱体内所有的角均为圆弧形。

板层采用薄形空心夹板形式,平整度达到±0.5mm/m,板层的制冷采用间接方式,平衡时温差不大于±1℃。

冷热媒循环系统采用阿法拉伐板式交换器和德国威乐循环泵,能彻底消除导热油的泄漏。

制冷系统:采用1个压缩机组,压缩机组有独立的循环系统,既可制冷板层,又能制冷冷凝器,其中任何一套系统出故障,机器仍可正常工作。

真空系统:采用1个真空泵,确保极限真空,空载极限真空≤1Pa。

控制系统:系统连锁保护,以防止不必要的误操作。

用户可实现屏幕操作,也可使用电脑进行远程管理和操作。

液压系统:采用高质量阀件制成的液压泵和油缸组成液压系统,彻底消除液压油的泄漏问题。

本次验证是在设备安装到位后开始进行,要通过安装确认、运行确认和性能确认来证明此设备能达到各项预定的标准要求,从而满足冷冻干燥工艺需要。

1.1.设备概况2.验证目的通过安装确认,证明此设备的型号规格、技术资料符合合同和使用维护要求,安装结果符合设备的技术规范要求和设备操作要求。

通过运行确认,证明此设备的运行情况符合设备的技术规范要求和设备操作要求,并确定此设备平稳运行的最高频率。

通过性能确认,证明在用注射用水作溶剂的满载试验下,各项冷冻干燥性能(冷冻降温性能、升温干燥性能、系统抽真空性能、压塞性能、冷凝器捕水性能和在位清洗性能)均在预定的可接受标准范围内。

3.验证范围本方案适用于安装在×××车间的XXXX型真空冷冻干燥机的前验证。

4.验证小组成员及职责5.验证内容此验证的验证内容分安装确认、运行确认和性能确认等三部分。

要求在前一步验证完成并合格后,方可进行下一步的验证。

5.1.安装确认5.1.1按照《设备档案移交清单》检查确认随机资料是否齐全。

填写下两页中的《设备随机资料检查确认单》。

5.1.2检查确认设备组装部件及随机附件是否齐全完好。

填写下页中的《设备组装部件及随机附件检查确认单》。

设备组装部件及随机附件检查确认单5.1.3设备主要材质和本体安装的检查确认a)检查确认冻干箱、箱内搁板和冷凝器等设备主要材质是否符合要求;b)检查确认设备安装位置是否符合图纸要求和操作维护需要;c)检查确认各组装部件连接是否妥当;d)检查确认设备是否已校正水平,冷凝器和冻干箱中的水应能排放干净,设备水平面倾斜度≤1/1000;e)检查确认设备保温是否齐全,保温材料包扎是否牢固、各接头是否密封、外观是否光滑;f)检查确认整机外观是否平整、光滑,无毛刺、无锐边、无锈蚀。

g)将确认结果填写到下页中的《设备主要材质和本体安装的检查确认》。

设备主要材质和本体安装的检查确认记录5.1.4检查确认设备公用配套工程条件是否符合要求h)压缩空气连接管径:3/8″,0.5≤P≤0.8MPa,采用净化压缩空气;i)冷却水连接管径:G1.5″内螺纹,0.15≤P≤0.2MPa,T≤25℃;j)清洗水连接管径: 1-1/2″快装卡箍接头,P≥0.5MPa,T=80℃,不锈钢管道;k)总排水管连接管径:1-1/2″快装卡箍接头,不锈钢管;l)电源的连接是否为三相五线制,380V±10%、50HZ、容量不小于11KW,有接地保护电路(绝缘电阻大>1MΩ)。

以上项目结果记录于下页中的《设备公用配套工程条件确认记录》。

设备公用配套工程条件确认记录5.1.5检查确认该设备验证所需的计量器具是否已经校验合格。

填写下页中的《计量器具校验合格确认表》。

计量器具校验合格确认表5.1.6检查确认该设备的SOP是否已经具备。

填写下页中的《设备SOP检查确认表》。

欧阳家百创编设备SOP检查确认表欧阳家百创编欧阳家百创编5.1.7检查确认相关人员是否已经过设备SOP的培训。

填写下页中《文件培训确认记录》欧阳家百创编文件培训确认记录欧阳家百创编5.1.8安装确认总结分析总结安装确认的结果,全部合格后方可进行下一步的确认工作。

填写下页中的《设备安装确认总结表》。

设备安装确认总结表5.2.运行确认在安装确认完成,以及其它相关配套条件具备后,即可进行此设备的运行确认。

按照设备操作SOP对此设备进行试运行,检查其运行情况是否良好,各项指标是否达到预定的要求。

5.2.1设备控制系统的功能确认验证目的:检查确认设备控制系统各功能按钮的作用是否正常。

验证程序:在空载情况下,依次测试触摸屏各功能按钮的动作情况是否正常。

每个功能按钮测试三次,每次均需合格。

将测试检查结果到下页的《控制按钮测试检查记录》中。

控制按钮测试检查记录5.2.2设备漏点测试验证目的:检查设备各管路系统是否密封完好,无渗漏现象存在。

验证程序:5.2.2.1对每台压缩机的高压、中压、低压和油压管路进行充氮气保压24小时,检查压力下降情况(保压值1.4MPa以上,允许下降值≤0.01MPa);5.2.2.2对冷热媒循环管路进行充氮气保压24小时,检查压力下降情况(保压值0.1-0.2MPa,允许下降值≤0.01MPa);5.2.2.3测试中隔阀(蘑菇阀)的气密性:把开关指向手动操作,对冷凝器制冷,冷凝器温度降至-45℃以下,打开真空泵,10S后打开小蝶阀,3min后打开中隔阀(蘑菇阀),冻干箱抽真空到10Pa;关掉中隔阀(蘑菇阀),真空泵继续对冷凝器抽真空,持续抽10分钟,冻干箱真空度的值不低于10Pa为合格。

5.2.2.4在真空制冷之后,检查设备保温层表面,应无大面积结霜现象发生为合格。

5.2.2.5将测试检查结果到下页的《设备漏点检查测试记录》中。

设备漏点检查测试记录5.2.3安全性能测试验证目的:检查确认设备的安全保护性能和记录打印功能是否符合要求。

验证程序:在空载情况下,人为造成各种异常情况,检查控制系统是否实施相应的安全保护。

将检查确认结果记录到下页中的《安全性能测试记录》中。

可接受标准:A.断水保护:水压力<0.2MPa时将报警,凡用水冷却的设备不能工作;B.断气保护:空气压力<0.4MPa时将报警,同时自动程序不被执行;C.真空保护:真空度设定在规定范围内(可自行设定),当真空度超出此范围时将报警;D.超温保护:导热油温度设定为规定值(可自行设定),当超过此温度时,电加热会自动停止加热。

安全性能测试记录5.2.4板层(冷媒)的降温速率和最低温度验证目的:检查并确认板层(冷媒)的降温速率符合设计要求。

可接受标准:A.板层(冷媒)从室温(20℃)降至-40℃的时间不大于60min;B.最低温度为-55℃。

验证程序:A.按照真空冷冻干燥机使用标准操作规程操作,当板层制冷开始记下当时的温度和时间,当温度降至-40℃时,记下时间,对真空冷冻干燥机板层降温速率进行评价。

B.继续对板层降温,当达到最低温度时,进行记录。

填写到下页的《板层(冷媒)降温速率和最低温度测试记录》中。

板层(冷媒)降温速率和最低温度测试记录5.2.5冷凝器降温速率和最低温度测试验证目的:检查并确认冷凝器的降温速率符合设计要求。

可接受标准:A.从室温(20℃)降至-40℃的时间不大于30min;B.最低温度-75℃。

验证程序:A.按照真空冷冻干燥机使用标准操作规程操作,当冷凝器制冷开始记下当时的温度和时间,同时,设定冷凝器温度为-75℃,对冷凝器进行降温。

当温度降至-40℃时,记下时间。

对真空冷冻干燥机冷凝器降温速度进行评价。

B.继续对冷凝器降温,当达到最低温度时,记录数值。

填写到下页的《冷凝器降温速率和最低温度测试记录》中。

冷凝器降温速率和最低温度测试记录5.2.6抽气速率和极限真空度测试验证目的:通过对真空度上升速度的测定,判断真空系统工作性能是否符合设计要求。

可接受标准:A.冻干箱加热至干燥状态,冷凝器温度小于-50℃时,真空度自一个大气压升高到10Pa时,所需要时间不大于30min;B.极限真空度为≤1Pa。

验证程序:A.冷凝器制冷到-50℃;B.冻干箱加热至35℃;C.开启真空泵/真空泵组,记录开启时间;D.记录真空度至10Pa时的时间;计算真空抽气速率;E.继续抽真空2小时,记录极限真空度。

填写到下页的《抽气速率和极限真空度测试记录》中。

抽气速率和极限真空度测试记录5.2.7板层(冷媒)升温速率和最高温度测试验证目的:检查并确认板层(冷媒)的升温速率符合设计要求。

可接受标准:A.大于1.0℃/min(板层升温测试从-40℃至20℃);B.最高温度为80℃。

验证程序:A.按照真空冷冻干燥机使用标准操作规程操作,当板层温度降到-40℃时,开始记下当时的温度和时间,设定板层温度为80℃对板层加热,当温度升至20℃时,记下时间,对真空冷冻干燥机板层升温速率进行评价。

B.继续对板层升温,当达到最高温度时,记录数值。

填写到下页的《板层(冷媒)升温速率和最高温度测试记录》中。

板层(冷媒)升温速率和最高温度测试记录5.2.8系统真空泄漏率测试验证目的:检查并确认箱体的密封性能符合设计要求。

可接受标准:真空泄漏率为≤0.005Pa.m3/s验证程序:A.按照真空冷冻干燥机使用标准操作规程在空载状态下运行真空冷冻干燥机;B.冷凝器制冷到-50℃;C.冻干箱加热至35℃;D.开启真空泵;E.当达到极限真空度时(大约在≤1Pa时),关闭泵阱隔离阀进行保压;停止抽真空。

F.记录起始时间和真空度;30分钟后,记录测试结束时间和冻干箱真空值变化,计算系统真空泄漏率。