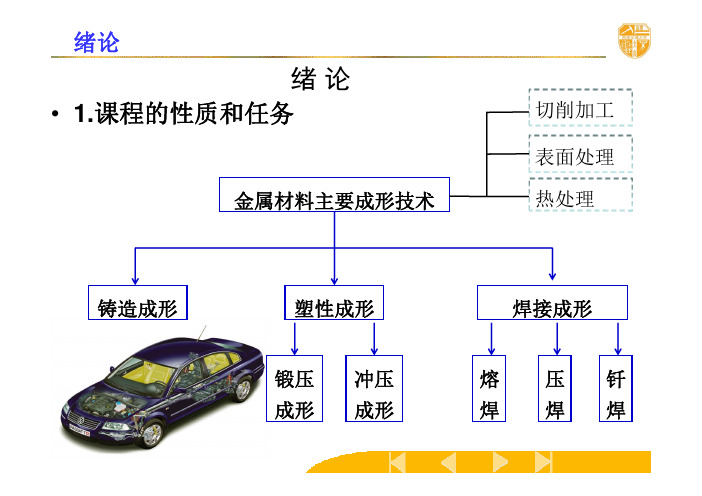

材料成型技术 铸造 绪论

- 格式:pptx

- 大小:457.01 KB

- 文档页数:26

第一章铸造成型技术铸造:将液态金属浇注到与零件尺寸、形状相适应的铸型型腔中,待其冷却凝固后,获得一定形状的毛坯或零件的方法。

铸件:采用铸造方法铸出的金属制品。

铸造生产的特点1.适应范围广,工艺灵活性大(材料、大小、形状几乎不受限制)2. 可制造各种合金铸件,各种箱体、机架、阀体等3.成本较低(铸件与最终的零件形状相似,尺寸相近)铸造的局限性1材料力学性能比锻件低2容易产生铸造缺陷3劳动条件差第一节铸造成型理论基础一、液态金属冲型充型能力:液态金属充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力。

液态金属重要的铸造性能指标。

冲型能力差:形状不完整、轮廓不清晰产生缺陷。

(浇不足,冷隔)问:影响液态金属充型能力的因素有哪些?★合金本身的流动性★浇注条件★铸型填充条件★铸件结构1.合金流动性1)合金流动性的概念:合金本身的流动能力流动性好●容易浇注出轮廓清晰、薄而复杂的铸件●气体、夹杂上浮与排除●补缩好流动性差●薄壁铸件浇不足●复杂铸件产生冷隔2)合金流动性的测量螺旋形试样测量法:用浇注后试样的长度表示(实际浇注的螺旋线的长度,长度越长,流动性越好)3)影响合金流动性的因素合金的化学成分:固液两相的间距越大,流动性越差。

A.具有共晶成分的合金,纯金属流动性好B.合金成分越远离共晶点结晶温度范围越宽,流动性越差亚共晶铁随含碳量增加,结晶温度范围减小,流动性提高2 浇注条件1)浇注温度:浇注温度越高充型能力越好2)充型压头:压头越大,金属流动速度越大,充型能力越好,压力铸造、离心铸造的充型能力就比砂型铸造好。

缺点:压力过大:引起喷射和飞溅,增加金属氧化,气体来不及排除,易造成浇不足和冷隔。

3)浇注系统结构:复杂,流动阻力大,充型能力差浇注系统如阻流式、缓流式易增大铸件的流动阻力,使充型能力降低。

浇口杯和内浇口等也有同样的影响。

3. 铸型填充条件1)铸型材料:导热系数越大,合金的充型能力越差金属型铸造较砂型铸造易产生浇不足和冷隔等缺陷2)铸型温度:铸型温度越高,合金的充型能力越强3)铸型中的气体:铸型排气能力差,阻碍液态合金的充型4. 铸件结构1)铸件的折算厚度(体积与表面积之比):折算厚度越大,充型能力越强2)铸件的复杂程度越大,充型能力差5. 提高充型能力的措施1)铸型性质方面金属铸型、熔模铸型:提高铸型温度,填涂料增加铸型热阻,提高铸型排气量,减少铸型在金属充填期间的发气速度等。

材料成形技术基础第2章铸造.ppt.Convertor原材料:金属材料、非金属材料、复合材料毛坯成形加工:铸造、锻造、冲压、焊接等机械加工、特种加工:切削、磨削、特种加工热处理、表面处理:材料的改性与处理检测与质量监控:必不可少的保证质量的措施装配:零件的固定、连接、调整、检验和产品试验。

装配材料成形中的基本要素及其流动材料、能量和信息三个基本要素的流动及其相互作用形成物质流、能量流和信息流,使毛坯和零件的成形得以实现质量不变过程:铸造、塑性成形、表面处理等质量减少过程:切削加工、热切割、板料冲裁等质量叠加过程:焊接、胶接和机械连接等2.能量流各种能量的消耗和转化过程称为能量流将生产过程中的物质流、能量流和信息流系统化,即“机械制造技术系统”,具有“自动化、柔性化、高效化”的综合效果特征4.材料成形技术的发展趋势(1)优化常规工艺(2)新型加工方法不断出现(3)高新技术与工艺紧密结合产品的加工要求第2章铸造定义:熔炼金属、制造铸型并将熔融金属浇入铸型凝固后,获得具有一定形状、尺寸和性能的金属零件或毛坯的成形方法包括砂型铸造和特种铸造两大类优点:工艺适应性强,铸件的结构形状和尺寸和大小几乎不受限制,常用的合金都能铸造;原材料来源广泛,价格低廉,设备投资较少应用:适于制造形状复杂、特别是内腔形状复杂的零件或毛坯,尤其是要求承压、抗震或耐磨的零件。

缺点:工艺因素影响较大,铸件易出现浇不到、缩孔、气孔、裂纹等缺陷,组织疏松,晶粒粗大。

质量不稳定,一般情况下,铸件的力学性能远不及塑性成形件L=v×t2.1铸造基础2.1.1金属液的充型能力金属液充满铸型型腔,获得轮廓清晰、形状准确的铸件的能力很大程度上决定了铸件的质量1、金属的流动性:金属液本身的流动能力流动性好则充型能力强,易于获得轮廓清晰、壁薄而形状复杂的铸件,且易于防止各类铸造缺陷。

衡量:螺旋型流动试样长度合金成分:成分不同,结晶方式不同;粘度不同相同温度下,过热度不同:已结晶表面光滑程度不同结论:共晶成分和纯金属最好合金的质量热容、密度和热导率质量热容和密度大,含热量大;热导率小,散热慢2、铸型条件铸型的蓄热系数:铸型的蓄热系数越大,激冷能力越强,金属液保持液态的时间就较短,充型能力越低解决方法:选用蓄热系数小的造型材料;在型腔壁喷涂料铸型温度:铸型的温度越高,金属液冷却就越慢,保持液态时间就越长铸型中的气体:形成影响充型的气体阻力(外部阻力)3、浇注条件浇注温度:浇注温度高,金属液的粘度低,保持液态的时间长。

0 绪论 ——成形技术发展概况0.1 材料加工技术分类0.2 金属材料的应用和进展0.2.1 金属材料的应用0.2.2 成形技术的作用和地位0.2.3 材料成形技术的分类0.2.4 成形技术的发展方向简介:金属材料加工发展史• 青铜器时代• 铁器时代• 近代金属多种类及其加工发展阶段• 现代加工技术发展阶段一、简介:金属材料加工发展历史,四个阶段:青铜器时代(成形加工以铸造为主)铁器时代(仍以铸造为主,出现锻造)近代金属多种类及其加工发展阶段(金属材料种类增加,铸锻焊轧)现代加工技术发展阶段(控制技术、计算机技术、材料科学、管理科学、冶金技术的多重学科综合发展的结果),其中控制技术又包括控制论、系统工程、运筹学、应用数学等多门学科和技术。

所以,现代加工技术是多门新兴科技综合发展的结果,这种发展速度要比旧时的单科目发展迅速得多。

青铜器时代铁器时代近代金属多类及其加工发展阶段现代加工技术发展阶段0.1 成形加工技术分类⏹成形加工种类:铸造加工、机加工、压力加工、连接加工(焊接、粘接、铆接等)⏹每一种加工涉及到的技术:金属材料制备技术、成形与加工技术、检测技术、控制技术、计算机技术、管理技术制备技术:包括冶金技术、粉体制备、人工晶体制备、复合制备技术成形与加工技术:凝固成形、塑性加工、连接成形、注射成形连接成形技术分为:焊接技术、机械连接技术、胶结技术等0.2 金属材料的应用和进展0.2.1金属材料的应用建筑、交通运输、家庭用具、医疗卫生、工业设备、电力设备、石油矿产、军事国防…金属材料技术的几次重大进展及其特征0.2.2成形技术的作用和地位⏹金属材料制备、成形加工→金属材料结构与性能→金属材料的后续工艺性能和使用性能⏹金属成形加工技术不仅决定材料的使用形状,而且影响材料的结构和性能以及之后的工艺性能和最终的使用性能。

举例:石油钻杆、自行车车架、电工钢、预应力钢丝悬索桥、不锈钢刀片、汽车。

成形加工的地位:1、加工流程的承上启下2、对材料的进一步改善和强化3、对材料的使用有着决定性作用4、带动相关技术进步0.2.3材料成形技术的分类⏹按成形时金属材料的状态分:气态、液态、半固态、固态加工⏹按成形加工方式分:机加工、凝固(铸造)加工、塑性(压力)加工、粉末冶金(压力铸造)、连接(焊接、机械连接、胶接)加工0.2.4 成形技术的发展方向⏹技术综合例如:计算机控制技术+材料连接技术⏹学科交叉例如:智能化+材料+量子物理⏹过程一体例如:发动机涡轮叶片加工过程成形技术在现代工业中的地位●建筑、航运、冶金、化工、电子、机械等●关键的制造技术●为现代工业不可分离的组成部分●前沿技术:动载、强韧、高压、低温、耐蚀、智能控制本章内容要点:•各主要成形机理的发现对人类文明的推动作用•现代成形的主要方法•现代成形技术所涉及到的学科本章学习要求:●了解各主要成形原理●了解现代成形的主要技术●了解成形技术发展所涉及到的学科本章复习与思考题●各种成形方法的优越性是什么?●各成形方法有何特点?●现代成形中有哪些主要典型方法?。

名词解释一、二章(绪论+铸造成型):1缩孔、缩松:液态金属在凝固的过程中,由于液态收缩和凝固收缩,因而在铸件最后凝固部位出现大而集中的孔洞,这种孔洞称为缩孔,细小而分散的孔洞称为缩松。

2顺序凝固:指采用各种措施保证铸件结构各部分,从远离冒口部分到冒口之间建立一个逐渐递增的温度梯度,实现由远离冒口的部分最先凝固再向冒口方向顺序凝固的凝固方式。

3同时凝固:由顺序凝固的定义可得。

4偏析:铸件凝固后截面上不同部位晶粒内部化学成分不均匀的现象称为偏析。

5:宏观偏析:其成分不均匀现象表现在较大尺寸范围,也称为区域偏析。

6微观偏析:指微小范围内的化学成分不均匀现象。

7流动性:液态金属自身的流动能力称为“流动性”。

8充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力叫充型能力。

9正偏析:当溶质的分配系数K>1的合金进行凝固时,越是后来结晶的固相,溶质的浓度越低,这种成分偏析称之为正偏析。

10逆偏析:当溶质的分配系数K<1的合金进行凝固时,越是后来结晶的固相,溶质的浓度越高,这种成分偏析称之为逆偏析。

11:自由收缩:铸件在铸型中收缩仅受到金属表面与铸型表面的摩擦阻力时,为自由收缩。

12:受阻收缩:如果铸件在铸型中的收缩除了受到金属表面与铸型表面的摩擦阻力,还受到其他阻碍,则为受阻收缩。

13:析出性气孔:溶解于熔融金属中的气体在冷却和凝固的过程中,由于溶解度的下降而从合金中析出,当铸件表面已凝固,气泡来不及排除而保留在铸件中形成的气孔。

14:反应性气孔:浇入铸型的熔融金属与铸型材料、芯撑、冷铁或熔渣之间发生化学反应所产生的气体在、铸件中形成的孔洞,称为反应气孔。

15:侵入性气孔:浇注过程中熔融金属和铸型之间的热作用,使型砂和型芯中的挥发物挥发生成,以及型腔中原有的空气,在界面上超过临界值时,气体就会侵入金属液而不上浮逸出而形成的气孔。

三章(固态材料塑性成型)1金属塑性变形:是指在外力作用下,使金属材料产生预期的变形,以获得所需形状、尺寸和力学性能的毛坯或零件的加工方法。