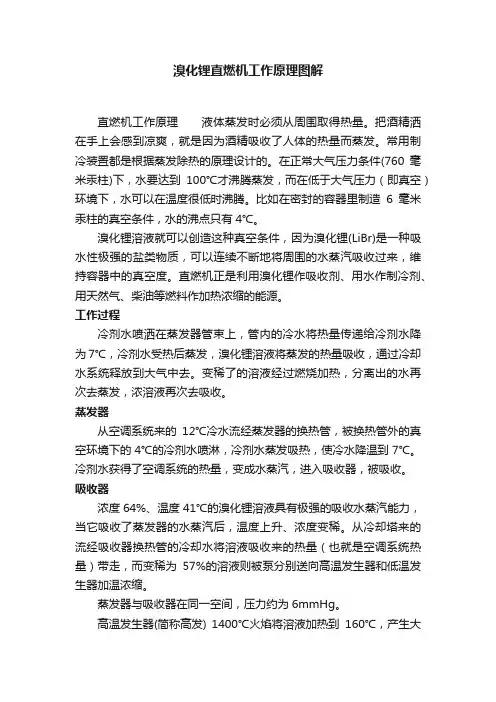

一类、二类溴化锂吸收式热泵工作原理图

- 格式:docx

- 大小:41.38 KB

- 文档页数:3

溴化锂直燃机工作原理图解直燃机工作原理液体蒸发时必须从周围取得热量。

把酒精洒在手上会感到凉爽,就是因为酒精吸收了人体的热量而蒸发。

常用制冷装置都是根据蒸发除热的原理设计的。

在正常大气压力条件(760毫米汞柱)下,水要达到100℃才沸腾蒸发,而在低于大气压力(即真空)环境下,水可以在温度很低时沸腾。

比如在密封的容器里制造6毫米汞柱的真空条件,水的沸点只有4℃。

溴化锂溶液就可以创造这种真空条件,因为溴化锂(LiBr)是一种吸水性极强的盐类物质,可以连续不断地将周围的水蒸汽吸收过来,维持容器中的真空度。

直燃机正是利用溴化锂作吸收剂、用水作制冷剂、用天然气、柴油等燃料作加热浓缩的能源。

工作过程冷剂水喷洒在蒸发器管束上,管内的冷水将热量传递给冷剂水降为7℃,冷剂水受热后蒸发,溴化锂溶液将蒸发的热量吸收,通过冷却水系统释放到大气中去。

变稀了的溶液经过燃烧加热,分离出的水再次去蒸发,浓溶液再次去吸收。

蒸发器从空调系统来的12℃冷水流经蒸发器的换热管,被换热管外的真空环境下的4℃的冷剂水喷淋,冷剂水蒸发吸热,使冷水降温到7℃。

冷剂水获得了空调系统的热量,变成水蒸汽,进入吸收器,被吸收。

吸收器浓度64%、温度41℃的溴化锂溶液具有极强的吸收水蒸汽能力,当它吸收了蒸发器的水蒸汽后,温度上升、浓度变稀。

从冷却塔来的流经吸收器换热管的冷却水将溶液吸收来的热量(也就是空调系统热量)带走,而变稀为57%的溶液则被泵分别送向高温发生器和低温发生器加温浓缩。

蒸发器与吸收器在同一空间,压力约为6mmHg。

高温发生器(简称高发) 1400℃火焰将溶液加热到160℃,产生大量水蒸汽,水蒸汽进入低温发生器,将7%的稀溶液浓缩到64%,流向吸收器。

高发压力约为690mmHg。

低温发生器(简称低发) 高发来的水蒸汽进入低发换热管内,将管外的稀溶液加热到90℃,溶液产生的水蒸汽进入冷凝器;57%的稀溶液被浓缩到63%,流向吸收器。

而高发来的水蒸汽释放热量后也被冷凝为水,同样流入冷凝器。

一类、二类溴化锂吸收式热泵工作原理图一类吸收式热泵工作原理一类吸收式热泵是以高品位热能(如蒸汽、高温热水、燃气等)为动力,回收低温热源(如废热水)的热量,制取较高温度的热水以供采暖或工艺等之需求的设备。

蒸发器中的冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器。

吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液由溶液泵送往发生器,被工作蒸汽(热水)加热浓缩成浓溶液返回到吸收器。

浓缩过程产生的冷剂蒸汽进入冷凝器,继续加热热水,使其温度进一步升高得到最终制热效果,此时冷剂蒸汽也凝结成冷剂水进入蒸发器进入下一个循环,如此反复循环,从而形成了一个完整的工艺流程。

二类两段吸收式热泵工作原理二类吸收式热泵通常情况下以温度较低的余热(或废热)做为动力,通过溴化锂吸收式热泵特有功能“吸收热”,制取比余热温度高的热水的一种设备。

这种设备的一个典型特征是:在没有其它热源(或动力)的情况下,制取的热水温度比余热(也是驱动热源)的温度要高。

所以,二类吸收式热泵也称为升温型吸收式热泵。

废热水以串连形式分别进入蒸发器2、蒸发器1和发生器1和发生器2。

在蒸发器1与蒸发器2中冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器1与吸收器2,吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液流经换热器与浓溶液换热,温度降低后分别回到发生器1和发生器2。

在压力较低的发生器内被废热水加,热浓缩成浓溶液后,再由溶液泵分别送往吸收器1和吸收器2。

产生的冷剂蒸汽则分别进入冷凝器1和冷凝器2。

冷剂蒸汽在冷凝器被低温冷却水凝结成冷剂水,由冷剂泵送到蒸发器1和蒸发器2,这样往复循环达到连续制取热水的目的。

溴化锂二类热泵工作原理今天咱们来唠唠溴化锂二类热泵这个超有趣的玩意儿的工作原理。

溴化锂二类热泵啊,就像是一个超级魔法师在玩能量转换的游戏呢。

你看啊,它主要是在制冷和制热方面有着独特的本事。

咱先说它的制冷过程吧。

想象一下,有一个大的系统,里面装着溴化锂溶液。

这个溶液就像是一群勤劳的小搬运工。

在制冷的时候呢,有一个发生器,就像一个能量激发站。

在发生器里,通过一些外部的热量输入,比如说燃烧一些燃料或者利用工业废热之类的,这个溴化锂溶液就开始变得活跃起来啦。

溶液里的水就像是被叫醒的小懒虫,开始变成水蒸气。

这时候呢,水蒸气就会往上跑,就像小朋友着急去玩滑梯一样,跑到了冷凝器那里。

冷凝器就像一个冷静的大管家,它会把这些热情过头的水蒸气冷却下来,让它们又变回液态水。

这个过程就释放出了很多热量呢,就好像是水蒸气把自己的热情散发到周围的空气里了。

然后呢,这些液态水又通过一个节流装置,这个节流装置就像是一个小小的关卡,水通过它的时候压力就变小了,就像小朋友从滑梯上滑下来速度变快一样。

然后这些低压的水就来到了蒸发器。

蒸发器这里可是有很多低温的东西等着被冷却呢,比如说空调要给房间降温,那房间里的空气就是要被冷却的对象。

水在蒸发器里就像一个小冰箱,它会吸收周围的热量,然后又变成水蒸气。

而这些热量呢,就被水带到了系统里,这样房间就凉快下来啦。

那之前在发生器里被分离出来的溴化锂浓溶液呢,它也没闲着,它会通过一个换热器,就像一个能量传递的小桥梁,把自己的热量传递给一些其他的溶液,然后再回到发生器里,继续下一轮的工作。

再说说制热过程吧。

这时候就有点反过来的感觉啦。

溴化锂溶液还是在发生器里接受热量,水变成水蒸气跑出去。

但是呢,这个水蒸气不是去冷却了,而是去加热。

它跑到一个吸收器里,吸收器就像一个温暖的小窝。

在这里,溴化锂浓溶液就像一个热情的主人,它会吸收这些水蒸气,在吸收的过程中就会放出大量的热量。

这个热量就可以用来给房间加热啦,就像给房间穿上了一件温暖的外套。

第一类溴化锂吸收式热泵介绍一、第一类溴化锂吸收式热泵第一类吸收式热泵是利用工质的吸收循环实现热泵功能的一种装置,以少量的高温热源(蒸汽、燃气)为驱动热源,溴化锂溶液为吸收剂,水为载冷剂,回收利用低温热源(废热水)的热能,制取所需的工艺或采暖用高温热媒,实现从低温向高温输送热能的设备。

第一类吸收式热泵(AHP):也称增热型热泵,是利用少量的高温热源,提取低温热源的热量,产生大量能被利用的中温热能。

即利用高温热能驱动, 把低温热源的热能提高到中温,从而提高了热能的利用效率。

驱动热源+ 废热源= 用热需求1)可利用的废热:一般可以使用温度在10℃~70℃的废热水、单组分或多组分气体或液体。

2)可提供的热媒:可获得比废热源温度高40℃左右,不超过100℃的热媒。

3)驱动热源:0.1~0.8MPa蒸汽、燃气或高温烟气。

4)制热COP在1.6~1.8左右:就是利用1MW的驱动热源可以得到1.8MW左右的生产生活需要的热量。

5)废热水进出水温度越高获得的热媒温度越高,效率越高。

二、第一类吸收式热泵工作原理图三、第一类吸收式热泵采暖原理图四、吸收式热泵供暖方案论证说明1、电厂余热火力发电厂在能量传送和转化过程中是不可能把所有燃烧煤的能量转化成电能的。

按1Kg 标煤(7000 kcal/Kg )发电3度电(860 kcal/KW)考虑,发电厂的煤的能量只有35%左右转化成为电能时。

除去设备及管道能量损失,电厂无论是水冷还是空冷,都将冷凝热排入大气,近60%的能量通过锅炉烟筒和汽轮机凝汽器的循环冷却水排放到环境当中。

排放到环境中的能量其中乏汽造成比例非常大,如果机组容量为25MW,那么循环水量每天为2424t ,如果温升为8~10度,那么每年向大气中排放掉的热量相当于3.4万吨标煤的发热量。

热力学第二定律告诉我们,一个巨大的热量损失时热机生产过程中不可避免的,因此只有通过其他途径进行利用,以期全部或部分回收,才能提高综合热效率,降低电厂煤耗,同时减少对环境的污染。

吸收式热泵产品介绍吸收式热泵简介热泵是将低温热源中的热量提取出来,转移该部分热量,进而得到较高品位的热水或蒸汽的设备。

吸收式热泵可以利用低温热源(工艺系统废热:单组分或多组分气体、废热水、乏汽等);用以制取高品位热媒(比低温热源高40℃左右的中、高温热水,0.4MPa以下蒸汽)。

吸收式热泵分为两类:第一类吸收式热泵与第二类吸收式热泵。

两者主要区别:废热源品味要求不同;可供应高品位热水不同;外部驱动能源要求不同;循环原理不同。

第一类吸收式热泵,也称增热型热泵,是利用少量的高温热源,产生大量的中温有用热能。

即利用高温热能驱动,把低温热源的热能提高到中温,从而提高了热能的利用效率。

第一类吸收式热泵的性能系数大于1,一般为1.5~2.5。

第二类吸收式热泵,也称升温型热泵,是利用大量的中温热源产生少量的高温有用热能。

即利用中低温热能驱动,用大量中温热源和低温热源的热势差,制取热量少于但温度高于中温热源的热量,将部分中低热能转移到更高温位,从而提高了热源的利用品位。

第二类吸收式热泵性能系数总是小于1,一般为0.4~0.5。

两类热泵应用目的不同,工作方式亦不同。

但都是工作于三热源之间,三个热源温度的变化对热泵循环会产生直接影响,升温能力增大,性能系数下降。

因第Ⅰ类吸收式热泵效率较高,在热电联产系统中应用的主要是第Ⅰ类吸收式热泵热源水 10~60 ℃温水出口 45~95 ℃温水入口驱动热源蒸汽/燃料/热水等蒸发器冷凝器发生器吸收器80%100%120%140%160%180%200%220%溴化锂吸收式热泵的特点:主要特点:相同制热量的条件下,消耗热能约为锅炉的50%左右,较蒸汽压缩式热泵节约30%左右。

吸收式热泵采用溴化锂为工质,对臭氧层无破坏,排放无污染,对环境友好。

热电厂有大量的低温余热(如凝汽器冷却水热量)可被吸收式热泵回收利用。

特别适合热电联产系统用于集中供热。

在同样装机容量、同样燃料消耗量、同样发电量的条件下,采用吸收式热泵能够增加30%~50%的供热量。

溴化锂机组工作原理溴化锂机组是一种常用于空调系统的吸收式制冷设备。

它利用溴化锂和水之间的化学反应来实现冷却效果。

下面将详细介绍溴化锂机组的工作原理。

1. 基本原理溴化锂机组的工作原理基于吸收式制冷循环。

该循环由两个主要部分组成:吸收器和发生器。

溴化锂和水在吸收器中发生吸收反应,生成溴化锂溶液。

然后,溴化锂溶液通过发生器中的加热过程,将溴化锂从水中分离出来。

此时,溴化锂溶液中的溴化锂浓度增加,形成浓溴化锂溶液。

接下来,浓溴化锂溶液经过蒸发器,通过与空气或其他冷却介质的热交换,实现冷却效果。

最后,溴化锂溶液回到吸收器,循环再次开始。

2. 工作步骤溴化锂机组的工作可以分为以下几个步骤:- 吸收:在吸收器中,溴化锂溶液与水接触,发生吸收反应。

水分子被溴化锂吸收,形成溴化锂溶液。

- 分离:溴化锂溶液进入发生器,通过加热过程,将溴化锂从水中分离出来。

加热源可以是燃气、电加热器或其他热源。

- 冷却:分离后的溴化锂溶液进入蒸发器,通过与空气或其他冷却介质的热交换,实现冷却效果。

冷却介质可以是冷水或其他制冷剂。

- 再循环:冷却后的溴化锂溶液回到吸收器,循环再次开始。

这样就形成了一个闭合的吸收式制冷循环。

3. 关键组件溴化锂机组的关键组件包括吸收器、发生器、蒸发器和冷凝器。

- 吸收器:吸收器是溴化锂机组中的一个重要组件,用于实现溴化锂和水之间的吸收反应。

它通常由一个吸收器管束和冷却水系统组成。

- 发生器:发生器是溴化锂机组中的另一个重要组件,用于将溴化锂从水中分离出来。

它通常由一个发生器管束和加热系统组成。

- 蒸发器:蒸发器是溴化锂机组中的冷却部分,用于实现冷却效果。

它通常由一个蒸发器管束和冷却介质系统组成。

- 冷凝器:冷凝器是溴化锂机组中的另一个重要组件,用于将溴化锂溶液中的溴化锂重新溶解到水中。

它通常由一个冷凝器管束和冷却水系统组成。

4. 工作原理示意图以下是溴化锂机组工作原理的示意图:```_________| |Absorber --> | || || || |--> Generator| || ||_________|||||VEvaporator||||VAbsorber```5. 工作原理应用溴化锂机组广泛应用于商业建筑、工业厂房和住宅等空调系统中。

溴化锂吸收式热泵的原理及应用探讨摘要:热泵是一种利用高位能使热量从低位热源流向高位热源的节能装置,可以把不能直接利用的低位热能(如空气、土壤、水中所含的热能、太阳能、工业废热等)转换为可以利用的高位热能,从而达到节约部分高位能(如煤、燃气、油、电能等)的目的,热泵虽然需要消耗一定量的高位能,但所供给用户的热量却是消耗的高位热能与吸取的低位热能的总和,因此,热泵是一种节能装置。

目前,国内的溴化锂吸收式热泵节能项目主要集中在热电厂、钢厂、油田等领域,这些领域共同的特点是有着足够多的可利用低温余热资源和较高温度热水的生产需求,某油田作业区集中处理站每天有6000-7000m³左右的采出液分离污水,温度在40℃左右,污水直接回注油田,存在着大量的余热浪费。

针对站区大量的低温污水余热,利用一套2400kW的溴化锂吸收式热泵机组,以天然气为驱动热源、溴化锂溶液为媒介,通过吸收40℃污水中的大量余热,来制取较高温度的采暖水(采暖水出回水温度为80℃→60℃),代替原热水锅炉为集中处理站供暖,以达到节能减排的目的。

经西北油田节能监测中心测试,该热泵机组的节能率为43.6%,节能效果显著。

关键词:溴化锂吸收式热泵;供暖;节能减排溴化锂吸收式热泵是一种利用水的蒸发、冷凝、以及溴化锂水溶液吸收及解析水蒸气的循环过程中产生的传热作用,实现将热量从低温热源向高温热源泵送的循环系统。

设备以天然气或蒸汽等为驱动热源,回收低温余热水中的热量,来制取较高温度的热水,以供区域采暖、工艺加热等利用。

具有节约能源、保护环境的双重作用。

相比于传统加热系统(如锅炉、加热炉),在溴化锂吸收式热泵供热系统中,从低温余热水中回收的热量即是系统的节能量。

一、溴化锂吸收式热泵的原理和性能溴化锂吸收式热泵的工作原理图2 溴化锂吸收式热泵原理图溴化锂吸收式热泵是以水为制冷剂,溴化锂溶液为吸收剂。

水在常压下100℃沸腾、蒸发,在5mmHg真空状态下4℃时蒸发,吸收式热泵的蒸发器利用的就是这个原理。

一类、二类溴化锂吸收式热泵工作原理图

一类吸收式热泵工作原理

一类吸收式热泵是以高品位热能(如蒸汽、高温热水、燃气等)为动力,回收低温热源(如废热水)的热量,制取较高温度的热水以供采暖或工艺等之需求的设备。

蒸发器中的冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器。

吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液由溶液泵送

往发生器,被工作蒸汽(热水)加热浓缩成浓溶液返回到吸收器。

浓缩过程产生的冷剂蒸汽进入冷凝器,继续加热热水,使其温度进一步升高得到最终制热效果,此时冷剂蒸汽也凝结成冷剂水进入蒸发器进入下一个循环,如此反复循环,从而形成了一个完整的工艺流程。

二类两段吸收式热泵工作原理

二类吸收式热泵通常情况下以温度较低的余热(或废热)做为动力,通过溴化

锂吸收式热泵特有功能“吸收热”,制取比余热温度高的热水的一种设备。

这

种设备的一个典型特征是:在没有其它热源(或动力)的情况下,制取的热水

温度比余热(也是驱动热源)的温度要高。

所以,二类吸收式热泵也称为升温

型吸收式热泵。

废热水以串连形式分别进入蒸发器2、蒸发器1和发生器1和发生器2。

在蒸

发器1与蒸发器2中冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器1与吸收器2,吸收器中溴化锂浓溶液吸收冷剂蒸汽变成

稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液流经换热器与浓溶液换热,温度降低后分别回到发生器1和发生器2。

在压力较低的发生器内被废热水加,热浓缩成浓溶液后,再由溶液泵分别送往

吸收器1和吸收器2。

产生的冷剂蒸汽则分别进入冷凝器1和冷凝器2。

冷剂

蒸汽在冷凝器被低温冷却水凝结成冷剂水,由冷剂泵送到蒸发器1和蒸发器2,这样往复循环达到连续制取热水的目的。