冲压件报价公式

- 格式:docx

- 大小:3.49 KB

- 文档页数:2

冲压件模具设计常用公式1. 材料和工艺参数计算公式1.1 冲击力的计算公式冲击力是冲压件模具设计中重要的参考指标之一,它可以用于确定模具的强度和稳定性。

冲击力的计算公式如下:F = K × A × T × σ其中,F表示冲击力,K表示冲击系数,A表示冲压件的有效面积,T表示冲压时间,σ表示材料的抗拉强度。

1.2 冲床力的计算公式冲床力是指冲床在冲压过程中对工件所产生的压力。

冲床力的计算公式如下:P = F / A其中,P表示冲床力,F表示冲击力,A表示冲压件的有效面积。

1.3 冲压时间的计算公式冲压时间是指冲床一次冲压周期所需的时间。

冲压时间的计算公式如下:T = (L / V) + t其中,T表示冲压时间,L表示冲压件的长度,V表示冲床的下行速度,t表示冲程停留时间。

1.4 最大冲床力的计算公式最大冲床力是指冲床所能承受的最大压力。

最大冲床力的计算公式如下:P_max = K × A × σ其中,P_max表示最大冲床力,K表示冲击系数,A表示冲压件的有效面积,σ表示材料的抗拉强度。

2. 模具结构设计公式2.1 模具剪切强度的计算公式模具剪切强度是指模具在剪切过程中所能承受的最大剪切力。

模具剪切强度的计算公式如下:P_shear = F / A_shear其中,P_shear表示模具剪切强度,F表示冲击力,A_shear表示模具剪切面积。

2.2 模具挤压强度的计算公式模具挤压强度是指模具在挤压过程中所能承受的最大挤压力。

模具挤压强度的计算公式如下:P_extrusion = F / A_extrusion其中,P_extrusion表示模具挤压强度,F表示冲击力,A_extrusion表示模具挤压面积。

2.3 模具弯曲强度的计算公式模具弯曲强度是指模具在弯曲过程中所能承受的最大弯曲力。

模具弯曲强度的计算公式如下:P_bending = F / A_bending其中,P_bending表示模具弯曲强度,F表示冲击力,A_bending表示模具弯曲面积。

拉伸冲压件展开计算公式拉伸冲压是一种常见的金属加工工艺,通过在金属板材上施加拉力和冲压力,使得金属板材产生塑性变形,从而形成所需的形状和尺寸。

在拉伸冲压过程中,展开计算是非常重要的一环,它可以帮助工程师准确地计算出金属板材在拉伸冲压后的展开尺寸,为后续的加工和装配提供准确的数据支持。

展开计算的核心是展开计算公式,它是通过对拉伸冲压过程中金属板材的变形规律进行分析和推导得到的。

展开计算公式可以根据金属板材的材料性质、厚度、拉伸和冲压力等参数来确定,它可以帮助工程师快速准确地计算出金属板材在拉伸冲压后的展开尺寸,从而为工程设计和生产提供重要的参考依据。

拉伸冲压件的展开计算公式通常可以分为两种情况来进行计算,一种是在拉伸冲压过程中金属板材只发生单向拉伸变形,另一种是金属板材在拉伸冲压过程中同时发生了单向拉伸和压缩变形。

下面我们将分别介绍这两种情况下的展开计算公式。

1. 单向拉伸展开计算公式。

在拉伸冲压过程中,如果金属板材只发生了单向拉伸变形,那么展开计算公式可以通过以下公式来计算:L = L0 + α L0 ε。

其中,L0为金属板材在拉伸冲压前的长度,L为金属板材在拉伸冲压后的长度,α为拉伸冲压过程中金属板材的拉伸系数,ε为金属板材的拉伸应变。

从上述公式可以看出,金属板材在拉伸冲压过程中的展开尺寸取决于拉伸前的长度、拉伸系数和拉伸应变。

通过这个公式,工程师可以根据金属板材的具体参数来快速计算出拉伸冲压后的展开尺寸,为后续的加工和装配提供准确的数据支持。

2. 单向拉伸和压缩展开计算公式。

在拉伸冲压过程中,如果金属板材同时发生了单向拉伸和压缩变形,那么展开计算公式可以通过以下公式来计算:L = L0 + α L0 (ε1 ε2)。

其中,L0为金属板材在拉伸冲压前的长度,L为金属板材在拉伸冲压后的长度,α为拉伸冲压过程中金属板材的拉伸系数,ε1为金属板材的拉伸应变,ε2为金属板材的压缩应变。

从上述公式可以看出,金属板材在拉伸冲压过程中的展开尺寸取决于拉伸前的长度、拉伸系数以及拉伸和压缩应变的差值。

冲压件模具设计常用公式1. 冲裁力计算公式冲裁力是模具在冲裁过程中对工件施加的力的大小,可以使用以下公式进行计算:$$ P = K \\cdot T \\cdot L \\cdot S $$其中: - P 是冲裁力〔单位:N〕 - K 是系数〔根据材料和冲裁方式进行选择〕 - T 是材料的厚度〔单位:mm〕 - L 是冲裁长度〔单位:mm〕 - S 是材料强度的保险系数2. 冲孔力计算公式冲孔是冲压件模具中常见的一个工序,为了计算冲孔力,可以使用以下公式:$$ F = K \\cdot T \\cdot L \\cdot S $$其中: - F 是冲孔力〔单位:N〕 - K 是系数〔根据材料和冲孔方式进行选择〕 - T 是材料的厚度〔单位:mm〕 - L 是冲孔孔径〔单位:mm〕 - S 是材料强度的保险系数3. 模具开孔面积计算公式在冲压件模具设计中,开孔面积对模具的设计和选择起着重要的作用。

开孔面积可以通过以下公式计算:$$ A = L \\cdot W $$其中: - A 是开孔面积〔单位:mm²〕 - L 是模具的长度〔单位:mm〕 - W 是模具的宽度〔单位:mm〕4. 模具强度计算公式模具强度的计算是冲压件模具设计中的关键步骤之一。

可以使用以下公式计算模具的强度:$$ P_t = P \\cdot S_f $$其中: - P_t 是模具的强度〔单位:N〕 - P 是冲裁力或冲孔力〔单位:N〕 - S_f 是平安系数5. 模具寿命计算公式模具寿命的计算是冲压件模具设计过程中需要关注的一个重要指标。

可以使用以下公式计算模具寿命:$$ N_m = \\frac{S_m}{f \\cdot V_c} $$其中: - N_m 是模具的使用寿命〔单位:次〕 - S_m 是模具材料的疲劳强度〔单位:MPa〕 - f 是载荷系数 - V_c 是模具的速度〔单位:m/s〕6. 模具热应力计算公式模具在使用过程中会受到热应力的影响,为了进行热应力的计算,可以使用以下公式:$$ \\sigma = \\frac{Q}{A} $$其中: - σ 是热应力〔单位:MPa〕 - Q 是热量〔单位:J〕 - A 是模具横截面积〔单位:mm²〕7. 模具变形计算公式模具在使用过程中会发生一定的变形,为了进行变形的计算,可以使用以下公式:$$ \\delta = \\frac{{F \\cdot L}}{{E \\cdot A}} $$其中: - δ 是变形量〔单位:mm〕- F 是施加在模具上的力〔单位:N〕 - L 是模具的长度〔单位:mm〕 - E 是弹性模量〔单位:MPa〕 - A 是模具的截面积〔单位:mm²〕总结在冲压件模具设计过程中,常用的公式可以帮助工程师快速准确地进行相关计算,从而确保模具的性能和可靠性。

冲压件的成本核算及其控制方法冲压件是通过冲压工艺将金属板材加工成所需形状的零部件,广泛应用于汽车、电子、家电等行业。

成本核算是指对冲压件的生产成本进行全面的分析和计算,以评估产品的生产成本及其控制的方法。

一、冲压件的成本核算方法:1.直接材料成本:包括金属板材、涂层等原材料的成本。

根据产品的设计,计算每个冲压件所需要的材料重量,并乘以材料的单价,即可得到直接材料成本。

2.直接人工成本:包括冲压机操作工人的工资、福利等费用。

根据每个冲压件的加工时间和机器操作人员的工资水平,计算冲压件的直接人工成本。

3.制造费用:包括厂房折旧、设备维护等间接制造费用。

根据冲压件的生产量,将间接制造费用按照比例分摊到每个冲压件上,计算制造费用。

4.管理费用:包括管理人员的工资、办公费用等。

根据企业的管理费用总额和冲压件的生产量,按照比例分摊到每个冲压件上,计算管理费用。

5.销售费用:包括销售人员的工资、市场推广费用等。

根据企业的销售费用总额和冲压件的销售量,按照比例分摊到每个冲压件上,计算销售费用。

6.财务费用:包括贷款利息、汇率波动损失等。

根据企业的财务费用总额和冲压件的销售量,按照比例分摊到每个冲压件上,计算财务费用。

7.其他费用:包括研发费用、技术改进费用等。

根据企业的其他费用总额和冲压件的生产量,按照比例分摊到每个冲压件上,计算其他费用。

通过以上的成本核算方法,可以得到每个冲压件的总成本,进而评估产品的生产成本及其在市场中的竞争力。

二、冲压件成本的控制方法:1.优化工艺流程:通过改进冲压工艺参数、减少工序、增加模具寿命等方式,提高生产效率,降低生产成本。

2.降低材料成本:选择合理的材料规格和供应商,进行采购成本的谈判和比较,减少材料浪费,提高利用率。

3.优化人力资源配置:合理安排人员的操作工艺技能培训,提高操作技能水平,降低人工差错率,减少劳动力成本。

4.提高设备利用率:定期维护设备,保持正常运转,减少故障停工时间,提高设备利用率,降低设备运营成本。

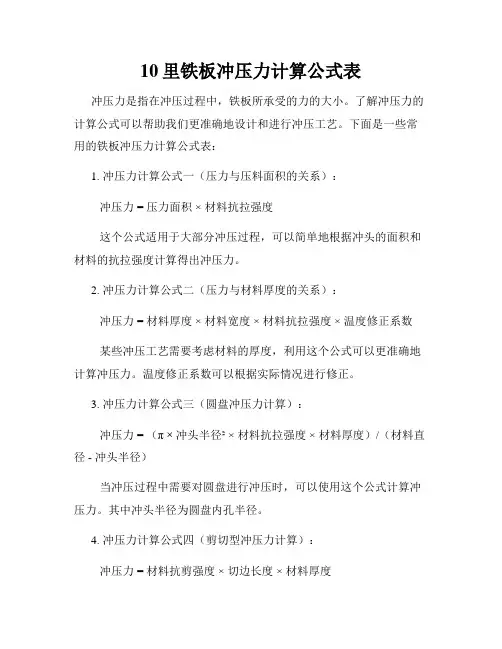

10里铁板冲压力计算公式表冲压力是指在冲压过程中,铁板所承受的力的大小。

了解冲压力的计算公式可以帮助我们更准确地设计和进行冲压工艺。

下面是一些常用的铁板冲压力计算公式表:1. 冲压力计算公式一(压力与压料面积的关系):冲压力 = 压力面积 ×材料抗拉强度这个公式适用于大部分冲压过程,可以简单地根据冲头的面积和材料的抗拉强度计算得出冲压力。

2. 冲压力计算公式二(压力与材料厚度的关系):冲压力 = 材料厚度 ×材料宽度 ×材料抗拉强度 ×温度修正系数某些冲压工艺需要考虑材料的厚度,利用这个公式可以更准确地计算冲压力。

温度修正系数可以根据实际情况进行修正。

3. 冲压力计算公式三(圆盘冲压力计算):冲压力 = (π × 冲头半径² ×材料抗拉强度 ×材料厚度)/(材料直径 - 冲头半径)当冲压过程中需要对圆盘进行冲压时,可以使用这个公式计算冲压力。

其中冲头半径为圆盘内孔半径。

4. 冲压力计算公式四(剪切型冲压力计算):冲压力 = 材料抗剪强度 ×切边长度 ×材料厚度在剪切型冲压过程中,需要考虑材料的抗剪强度。

这个公式可以帮助我们计算剪切型冲压的所需冲压力。

5. 冲压力计算公式五(综合型冲压力计算):冲压力 = (翻边力 + 内孔冲压力 + 剪切力)×安全系数综合型的冲压过程中可能涉及到多个冲压力的计算,这个公式可以将各个冲压力相加,并考虑安全系数得出最终的冲压力。

通过以上的公式,我们可以更准确地计算铁板冲压力,进而优化冲压工艺,提高生产效率和产品质量。

在实际应用中,应根据具体情况选择合适的公式进行计算,并考虑实际工艺参数和材料特性进行修正。

本文提供了常用的铁板冲压力计算公式,希望对您有所帮助。

请根据实际情况选择合适的公式进行计算,并注意考虑安全因素和材料特性。

正确计算冲压力可以帮助我们更好地设计和实施冲压工艺,提高生产效率和产品质量。

五金冲压成型冲压力计算公式

五金冲压成型是一种常见的制造工艺,其核心是通过冲压机将一定厚度的金属板加工成具有特定形状和尺寸的零件。

在冲压过程中,冲压力是一个非常重要的参数,它关系到成型零件的质量和生产效率。

因此,了解冲压力的计算方法是十分必要的。

一般而言,五金冲压成型的冲压力计算公式包括以下几个方面: 1. 冲压力的基本计算公式

冲压力的基本计算公式为:F=S×σ,其中F表示冲压力,S表

示零件的面积,σ表示材料的抗拉强度。

这个公式是冲压力计算的基础,但是由于实际冲压过程中存在很多复杂的因素,因此需要根据实际情况进行修正和加工。

2. 端面分析法

端面分析法是一种比较常用的冲压力计算方法,其基本思路是将冲压件的端面划分为若干个小区域,然后计算每个小区域的冲压力,最后累加得到整个冲压件的冲压力。

这种方法的优点是具有较高的精确度,但是需要进行较复杂的计算。

3. 力学模型法

力学模型法是一种比较简单的冲压力计算方法,其基本思路是将冲压件简化为某种理想的形状,然后计算其承受的应力和变形,最终得出冲压力。

这种方法的优点是计算简单,但是精确度较低,仅适用于一些简单的冲压件。

总之,五金冲压成型的冲压力计算是一个较为复杂和重要的问题,

需要根据实际情况进行选择合适的计算方法。

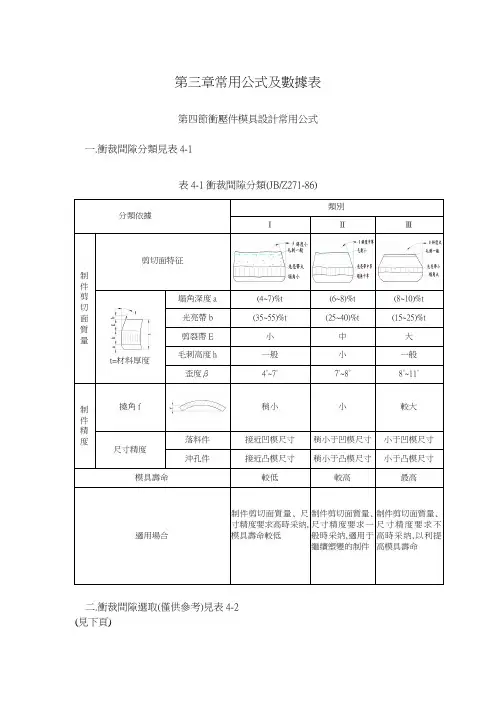

第三章常用公式及數據表第四節衝壓件模具設計常用公式一. 衝裁間隙分類見表4-1表4-1衝裁間隙分類(JB/Z271-86)分類依據類別ⅠⅡⅢ制 件 剪 切 面 質 量剪切面特征t=材料厚度塌角深度a (4~7)%t (6~8)%t (8~10)%t 光亮帶b (35~55)%t(25~40)%t(15~25)%t剪裂帶E 小 中 大 毛刺高度h 一般 小 一般 歪度β4°~7°7°~8°8°~11°制 件 精 度撓角f稍小 小 較大尺寸精度落料件接近凹模尺寸 稍小于凹模尺寸 小于凹模尺寸 沖孔件接近凸模尺寸稍小于凸模尺寸小于凸模尺寸模具壽命較低較高最高適用場合制件剪切面質量﹑尺寸精度要求高時采纳,模具壽命較低 制件剪切面質量﹑尺寸精度要求一般時采纳,適用于繼續塑變的制件制件剪切面質量﹑尺寸精度要求不高時采纳,以利提高模具壽命二. 衝裁間隙選取(僅供參考)見表4-2 (見下頁)表4-2衝裁間隙比值(單邊間隙)(單位:%t)(注:1.本表適用于厚度為10mm以下的金屬材料,厚料間隙比值應取大些;2.凸,凹模的制造偏差和磨損均使間隙變大,故新模具應取最小間隙;3.硬質合金衝模間隙比鋼模大20%左右.)注:衝裁間隙選取應綜合考慮以下因素:1.衝床﹑模具的精度及剛性.2.產品的斷面品質﹑尺寸精度及平坦度.3.模具壽命.4.跳屑.5.被加工材料的材質﹑硬度﹑供應狀態及厚度.6.廢料形狀.7.衝子﹑模仁材質﹑硬度及外表加工質量.三.衝裁力﹑卸(剝)料力﹑推件力﹑頂件力F衝=1.3*L*t*τ(N)(公式4-1)F卸=K卸*F衝(N)(公式4-2)F推=N*K推*K衝(N)(公式4-3)F頂=K頂*F衝(N)(公式4-4)其中:L――衝切線長度(mm)t――材料厚度(mm)τ――材料抗剪強度(N/mm2)1.3――平安系數K卸――卸(剝)料力系數K推――推料力系數K頂――頂料力系數K卸K推K頂數值見表4-3表4-3卸料力﹑推件力和頂件力系數料厚K卸K推K頂≦0.鋼鋁﹑鋁合金紫銅﹑黃銅注:卸料力系數K卸在衝多孔﹑大搭邊和輪廓復雜時取上限值.四.中性層彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折半徑R=r+x*t(mm)(公式4-5)其中:R――中性層彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折半徑(mm)r――零件內側半徑(mm)x――中性層系數中性層系數見表4-4(僅供參考)表4-4中性層系數x值注:彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折件展開尺寸與以下因素有關:1.彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折成形方式.2.彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折間隙.3.有無壓料.4.材料硬度﹑延伸率﹑厚度.5.依据實際狀況精確修正.五.材料最小彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折半徑,見表4-5表4-5最小彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折半徑t≦2mm 2t 3t 4t 5t 注:表列數据用于彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折中心角≧90∘﹑斷面質量良好的情況.六﹑彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折回彈半徑及回彈角r凸=r0/(1+Kr0/t)(公式4-6)回彈角的數值為Δα=(180°-α0)(r0/r凸-1)(公式4-7)式中r凸――凸模的圓角半徑,[r凸]為mm;r0――工件的圓角半徑,[r0]為mm;α0――工件的彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折角度,[α0]為(°);t――工件材料厚度,[t]為mm;K――簡化系數,見表4-6表4-6簡化系數k值名稱牌號狀態K 名稱牌號狀態K鋁L4,L6 退火磷青銅硬冷硬鈹青銅Qbe2軟防銹鋁LF21退火硬冷硬鋁青銅QA15 硬LF12 軟碳鋼08,10,A2硬鋁LY11軟20,A3 0.005硬30,35,A5LY12軟50硬碳工鋼T8退火銅T1,T2,T3 軟冷硬硬不銹鋼1Cr18Ni9Ti退火黃銅H62軟冷硬半硬彈簧鋼65Mn退火硬冷硬H68軟60Si2MnA 冷硬硬七﹑彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折力計算針對“v〞型彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折: F彎σb/(R+t)(N)(公式4-8)其中:b―――彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折線長度(mm) t―――材料厚度(mm)r―――內側半徑(mm)σb――材料極限強度(N/mm2)k―――八﹑拉深(抽引)系數m=d/D(公式4-9)其中:d――拉深(抽引)后工件直徑(mm)D――毛坯直徑(mm)1.無凸緣或有凸緣筒形件用壓邊圈拉深系數見表4-7表4-7無凸緣或有凸緣筒形件用壓邊圈拉深的拉深系數(適用08,10號鋼)注:1)隨材料塑性上下,表中數值應酌情增減.2)――線上方為直筒件(d凸=d1).3)隨d凸/D數值增大,r/t值可相應減小,滿足2r1≦h1,保証筒部有直壁.4)查用時,可用插进法,也可用偏大值.5)屡次拉深首次形成凸緣時,為考慮多拉进材料,m1增大0.02.2.帶凸緣筒形件第一次拉深系見表4-8表4-8帶凸緣筒形件第一次拉深時的拉深系數m1注:適用于08﹑10號鋼3.無凸緣筒形件用壓邊圈拉深系數見表4-9表4-9無凸緣筒形件用壓邊圈時的拉深系數注:1.凹模圓角半徑大時(r凹=8~15t),拉深系數取小值,凹模圓角半徑小時(r凹=4~8t),拉深系數取大值.2.表中拉深系數適用于08﹑10S﹑15S鋼與軟黃銅H62﹑H68.當拉深塑性更大的金屬時(05﹑08Z及10Z鋼﹑鋁等),應比表中數值減小1.5-2%.而當拉深塑性較小的金屬時(20﹑25﹑A2﹑A3﹑酸洗鋼﹑硬鋁﹑硬黃銅等),應比表中數值增大1.5-2%(符號S為深拉深鋼,Z為最深拉深鋼).4.無凸緣筒形件不用壓邊圈拉深系數見表4-10表4-10無凸緣筒形件不用壓邊圈時的拉深系數注:適用于08﹑10以及15Mn等材料5.有工藝切口的第一次拉深系數見表4-11表4-11有工藝切口的第一次拉深系數m1(材料:08﹑10)6.有工藝切口的以后各次拉深系數見表4-12表4-12有工藝切口的以後各次拉深系數m n(材料:08﹑10))7.有工藝切口的各次拉深系數見表4-13表4-13有工藝切口的各次拉深系數軟鋼﹑鋁九﹑拉深(抽引)力F抽=3(σb+σs)(D–d-r凹)t(N)(公式4-10)其中:σb――材料極限強度(N/mm2)σs――材料屈服強度(N/mm2)D―――毛坯直徑(mm)d―――拉深凹模直徑(mm)r凹――拉深凹模圓角(mm)t―――材料厚度(mm)十﹑孔的翻邊1.翻邊系數K=d/D(公式4-11)d――預衝孔直徑(mm)D――翻邊后平均直徑(mm)各種材料極限翻邊系數見表4-14,表4-15表4-14低碳鋼的極限翻邊系數K翻邊方法孔的加工方法比值d/t100 50 35 20 15 10 8 5 3 1球形凸模鑚后往毛刺用沖孔模沖孔—圓柱形凸模鑚后往毛刺用沖孔模沖孔—表4-15其它一些材料的翻邊系數退火的材料翻邊系數K K min2.預衝孔直徑d=D-2(h-0.43r-0.72t)(公式4-12)h――翻邊高度(mm)r――翻邊圓角(mm)t――材料厚度(mm)3.翻邊高度h=D/[(1-k)/2]+0.4r+0.72t(公式4-13)4.翻邊口部材料厚度t1=t√k(mm)(公式4-14)πtσs(D-d)σs――材料屈服強度(Mpa)十一設計連接器五金零件應注重的要點1.尺寸標注:1)尺寸標注在最顯要位置,直觀,不封閉;2)重要﹑關鍵尺寸直截了当標注,不能有累積公差;3)尺寸公差大小應綜合考慮功能及制造本钞票,并非越小越好,体現“該精就精,該粗就粗〞一般經濟公差為:下料±0.03,成形±0.05,角度±°4)重要及關鍵尺寸應綜合考慮制程穩定性、裝配、使用功能并非多益善.5)設計基准,制造基准,測量基准相統一;2.形位公差:1)基准(面或線)不應有變形2)標注應清晰明確,方便量測;3)設計基准,制造基准,測量基准相統一;4)應綜合考慮制程穩定性及使用要求,并非多多益善,精度一般可達到0.10;5)特不穩定的尺寸,如下料尺寸等能够不標.3.結構設計及強度要求1)材料選用滿足使用要求,又方便采購的原料;2)零件外形園角,防止滾鍍外表刮傷;3)零件應有足夠的強度及剛性,防止在貯存,電鍍、搬運過程中的變形及尺寸變異;4)特别零件,可采纳多種工序組合方式,如多軸成形加工.五金模具+治具等不同方式來完成;5)連續料帶要求:A)Carrier應有足夠的強度及剛性B)盡量采纳雙側CarrierC)注重包裝時Carrier及零件是否變形D)連續電鍍的孔徑、孔距特别要求4.五金零件加工工藝:1)衝裁A)斷面質量、光亮面比例大小B)毛刺大小(一般不超過0.05)及方向,對外觀、功能的影響C)倒刺結構,不允許有園角D)盡量防止長懸臂或長槽2)彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折A)最小彎曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折半徑B)外側龜裂的影響C)彎起高度應大于2t,如圖4-4D)孔邊距離應大于t,如圖4-5,也可采纳如圖4-6所示工藝F)材料方向性對使用性能的影響3)抽引A)形狀盡量簡單對稱B)R角不應太小,一般可達R0.30,如圖4-7C)內外尺寸不可同時標注D)外表模痕不應有苛刻要求E)第八章工程圖面作業標准第二節五金模具一.五金模具開發流程,見表8-1二.五金模具裝配圖(圖8-1)三.模具圖面常見符號含義M,MC――銑SP――――基准點H―――熱處理TYP――――典型尺寸ELE――鍍鉻RP――――圓弧點DYE――染黑CEN,CL――中心線G―――磨TAN――――切點PG―――光學曲曲折折曲曲折折折折曲曲折折曲曲折折折折折折線磨THR――――穿孔JG―――座標磨BOTT―――底面W/C,W――線割TOP――――頂面E,EDM――放電SYM――――對稱L――――車T―――――厚度INT―――交點CB――――沉孔C――――倒角CLEAR―――間隙四.典型零件排樣1.H OOK類,見圖8-22.抽引類,見圖8-33.外殼類,見圖8-4。

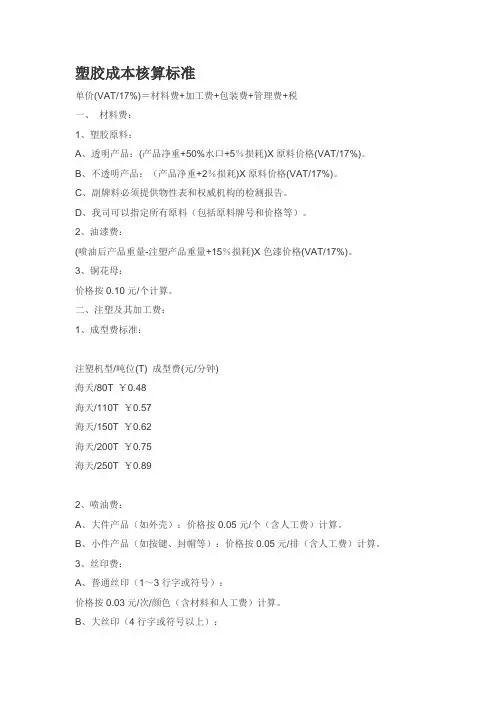

塑胶成本核算标准单价(VAT/17%)=材料费+加工费+包装费+管理费+税一、材料费:1、塑胶原料:A、透明产品:(产品净重+50%水口+5%损耗)X原料价格(VAT/17%)。

B、不透明产品:(产品净重+2%损耗)X原料价格(VAT/17%)。

C、副牌料必须提供物性表和权威机构的检测报告。

D、我司可以指定所有原料(包括原料牌号和价格等)。

2、油漆费:(喷油后产品重量-注塑产品重量+15%损耗)X色漆价格(VAT/17%)。

3、铜花母:价格按0.10元/个计算。

二、注塑及其加工费:1、成型费标准:注塑机型/吨位(T) 成型费(元/分钟)海天/80T ¥0.48海天/110T ¥0.57海天/150T ¥0.62海天/200T ¥0.75海天/250T ¥0.892、喷油费:A、大件产品(如外壳):价格按0.05元/个(含人工费)计算。

B、小件产品(如按键、封帽等):价格按0.05元/排(含人工费)计算。

3、丝印费:A、普通丝印(1~3行字或符号):价格按0.03元/次/颜色(含材料和人工费)计算。

B、大丝印(4行字或符号以上):价格按0.04元/次/颜色(含材料和人工费)计算。

C、镜片丝印:加5%成品损耗。

4、超音波:价格按0.12元/次计算,不计损耗。

五金成本核算标准单价={材料费+[加工费*(1+税17%)]}*[1+损耗费(4%)+管销费(5%)+利润(10%)] 一。

材料费的计算:总用料重量*材料价格-(总用料重量-产品净重)*废料回收价格⑴单重的计算:①圆柱形: πr∧2 * 密度* 10∧-6②冲压片板材: 长*宽*厚*密度*10∧-6⑵冲压件留边料尺寸:冲压件厚度(T) 单边留料T≤0.5mm 1.2mm0.5mm<T≤1.5mm 1.5mmT>1.5mm 2.0mm⑶常用材料密度:材料名称密度g/cm3(t/m3)铁7.8钢7.85铝2.7紫铜8.9铅黄铜8.5猛铜8.5⑷常用材料价格:材料名称含税(17%)价格(元/Kg)单光铁¥6.2不锈钢¥18铝¥20紫铜¥76铅黄铜¥51猛铜¥85⑸废料回收价格:材料名称价格(元/Kg)废铁¥2.2不锈钢¥14.6紫铜¥44.0铅黄铜¥33.0二、冲制费:一个产品往往由多个工序构成,每个工序可能用不同吨位的压机,现将不同吨位啤机冲制一次的价格列如下:冲床吨位(T) 冲制费(元/次)16T ¥0.00625T ¥0.00835T ¥0.01045T ¥0.01260T ¥0.01580T ¥0.020110T ¥0.025160T ¥0.030200T ¥0.050200T(双轴) ¥0.060250T(双轴) ¥0.090连续模,以上的吨位的冲制费要少,例如250T(双轴)-- ¥0,050三、机加工费:加工机床种类每小时收费(RMB)传统机床(车,铣,平面磨,内外园磨等) ¥30快走丝线切割¥40CNC加工¥60慢走丝线切割(日立) ¥100冲压件报价方法1.报价时要和领导沟通,先作开发评估:此车型的定位,预估产量,技术面是否可行(含技术要求能否达到、品质能否确保、材料、外包件件是否有货源、设备是用原有的还是新购、目前公司的产能人力负荷是否足够),就决定了这个开发案是要作(报价要有竞争)还是不作(可报价高点)。

五金件的成本分析五金件的成本分析一、了解机械加工的生产类型、方式。

1、企业的生产按生产组织分为大量生产、成批生产、单件生产。

而成批生产又分为大批生产及小批生产。

成本价格随着生产批量增大而下降。

2、五金件的加工是机械加工,所以根据五金产品的数量有时可决定采取何种的机械加工方式,而达到降低成本的目的。

比如:小数量的五金产品采用特殊机械加工,其成本低于采用五金模具的加工。

3、机械加工常见的有车、钻、铣、磨、刨等,还有特殊机械加工:线切割、数控加工(CNC)、电火花等。

4、目前常见的五金件有冲压件、铸造件、挤出成型件、车制件。

二、冲压件、铸造件、挤出成型件、车制件的成本分析(一)冲压件的成本分析1、冲压件的一般加工过程:(根据冲压件的结构来判定需要哪些过程)2、所用的原材料、辅助材料:铁板、钢板、有色金属材料(铝、铜等),喷涂或印刷的油等。

3、所需的设备及工具:冲压机、喷油枪、FILM、印刷网、丝攻,落料模、冲孔模、弯曲模、拉伸模。

4、冲压件单品的成本 = 单品的原材料、辅助材料费用 + 人工费用 + 动力、设备费用 + 材料损耗 + 包装费用(1)单品的原材料费用 ( 元 )= 单品的重量( g)* 材料单价(R MB:元 /g )单品的辅助材料费用( 元) = 单品所需辅助材料的重量(g) *材料单价( RMB:元 /g )( 2 )人工费用(元)=每道工序工时费用的总和(含管理费用)( 元 )例:某冲压五金件包含工序有冲孔、攻牙, A 工人在冲孔工序 1 小时可完成100 件;B 工人在攻牙工序 1 小时可完成80件。

若该供应商每小时的人工费用(含管理费用)为 RMB10元。

则其计算方法有:人工费用 ( 元 ) = 冲孔工序费用 (元 )+ 攻牙工序费用 ( 元 )=10 元每小时 /100 件每小时 +10 元每小时 /80 件每小时=0.1 元 +0.13 元=0.23 元(3)动力、设备费用 ( 元)= 燃料、电力的费用 + 固定设备的折旧费用 + 运输费用 (元 )A)、燃料、电力的费用等于该供应商所使用设备的每个月燃料、电力的总费用平均分摊到每天每小时每个产品去的费用。

五金冲压成型冲压力计算公式

五金冲压成型是一种常见的金属加工方法,而冲压力计算则是五金冲压成型中的重要环节。

下面介绍五金冲压成型冲压力计算公式。

首先需要确定冲压力的计算公式为:F = K×S×T

其中,F为冲压力,单位为牛顿(N);K为材料强度系数;S为板料表面积,单位为平方毫米(mm);T为板料厚度,单位为毫米(mm)。

接下来,具体的计算公式如下:

1. 板料强度系数K的计算

K = 0.7×σb×(T/2)^0.5

其中,σb为材料的抗拉强度,单位为兆帕(MPa);T为板料厚度,单位为毫米(mm)。

2. 板料表面积S的计算

S = L×W

其中,L为冲压件的长度,单位为毫米(mm);W为冲压件的宽度,单位为毫米(mm)。

3. 冲压力F的计算

F = K×S×T

其中,K为材料强度系数;S为板料表面积;T为板料厚度。

以上就是五金冲压成型冲压力计算公式的详细介绍。

在实际应用中,需要根据不同的材料、板料厚度以及冲压件的尺寸等参数进

行计算,以确保冲压过程的稳定性和质量。

10里铁板冲压力计算公式表冲压力计算是冲压工艺设计中非常重要的一环。

在冲压过程中,了解冲压力的大小可以帮助工程师合理设计模具结构和选择合适的冲压设备,从而提高冲压效率和产品质量。

本文将介绍10里铁板冲压力计算的公式表,帮助读者更好地理解和应用冲压力计算。

1. 冲压力计算公式冲压力计算公式是根据冲压工艺的特点和力学原理推导出来的。

下面是10里铁板冲压力计算的公式表:1.1 冲压力计算公式1:冲压力 = 材料抗拉强度 ×材料厚度 ×冲压面积1.2 冲压力计算公式2:冲压力 = 材料抗拉强度 ×材料厚度 ×冲压面积 ×冲压系数1.3 冲压力计算公式3:冲压力 = 材料抗拉强度 ×材料厚度 ×冲压面积 ×冲压系数 ×冲压效率2. 公式参数解释2.1 材料抗拉强度:指材料在拉伸过程中所能承受的最大拉力。

一般通过材料试验或查阅材料手册获得。

2.2 材料厚度:指冲压件的厚度,一般以毫米(mm)为单位。

2.3 冲压面积:指冲压件的面积,一般以平方毫米(mm²)为单位。

可以通过冲压件的形状和尺寸计算得到。

2.4 冲压系数:指冲压过程中的系数,用于考虑冲压过程中的摩擦、变形等因素。

一般通过经验或试验获得。

2.5 冲压效率:指冲压过程中的效率,用于考虑冲压过程中的能量损失等因素。

一般通过经验或试验获得。

3. 公式应用示例为了更好地理解和应用冲压力计算公式,下面以一个具体的冲压件为例进行说明。

假设有一个10里铁板冲压件,材料为冷轧钢板,抗拉强度为300MPa,厚度为2mm,冲压面积为1000mm²。

根据经验,冲压系数为0.8,冲压效率为0.9。

根据公式1,冲压力 = 300MPa × 2mm × 1000mm² = 600,000N。

根据公式2,冲压力 = 300MPa × 2mm × 1000mm² × 0.8 = 480,000N。

汽车冲压件成本核算方法:1.生产成本包括原材料,辅助材料,车间工人工资福利,燃动力(电费水费和煤等),制造费用(机物料消耗,修理费,劳动保护费,车间设备固定资产的折旧等).根据生产的产品所消耗上述各项的总费用平均计算.2.冲压模具成本占的比例很大,再就是材料费用了,人工\能源等很少的比例了.把所有费用分摊到单个工件上的数目就是单件的成本了.3.主要是材料费用和能源费用模具磨损设备磨损人员的工资很少基本上一件也过不了2角根据铁或钢材的市场原材料价格怎么用公式来算冲压出来的零件成本?1.铁及钢材均是以重量单位计算,如果冲压的零配件较大块的话,可以用重量计算材料成本,如果零配件较小(如垫片等),可以用材质来换算,比如,一公斤钢材可冲压多少零配件(含边角料),就可以计算出每个零配件的材料成本塑胶件:成品耗用重量計算成品重量(gw)*[(材料單價(NTD/kg)/1000*損耗率(%)]*耗用數量=料頭耗用量料頭重量(gw)*(1-回收率)*[材料單價(NTD/kg)/1000]*損耗率*(1/穴數)=製造費用料頭重量(gw)*(1-回收率)*[材料單價(NTD/kg)/1000]*損耗率*(1/穴數)=降低冲压件生产成本的方法增产可降低单件产品成本中的固定费用,相对地减少消耗,通过节约可以直接降低消耗,两者都是降低成本的重要途径。

冲压件的成本包括材料费、加工费、模具费等项因此,降低成本,就是要降低上述各项费用,降低成本有以下各种措施:1.降低小批量生产中的冲压件成本由图5a)可知,试制或小批量生产时,降低成本的有效途径是降低固定费用,这样能取得较好的经济效益,其中降低模具费用,是降低成本的有力措施。

如冲压件质量要求较高,须采用正规模具,一般情况下,应尽可能分散工序,选用结构简单,制造方便、价格低廉的简易模具。

如:薄板模、组合冲模、聚氨脂橡皮模、锌合金模低熔点合金模等2.工艺合理化冲压生产中,合理的工艺是降低成本的可靠保证。

纸箱价格:(长+宽+2)*(宽+高+1)*单价*2 /1000纸板价格:(长+1)*(宽+1)*单价/1000保力龙:长*宽*高*单价/648000胶袋价格:长*宽*厚度*0.262*单价/1000玻璃价格:长*宽*单价/10000(正规)(长+1)*(宽+1)*单价/10000汽泡袋价格:长*宽*2*单价/10000收缩袋价格:长*宽*3.8*厚度*每磅单价 /22000纸箱材积预算:长*宽*高/1728(英寸)长*宽*高/35.31(立方米)天地盖计算公式:(高*2+长+1)*(高*2+宽+1)*单价/1000刀卡计算公式:长*宽*单价/1000+0.01(打刀费)平卡计算公式:长*宽*单价/1000单价为每千平方英寸材质的价格.PE袋:長(英吋)x寬(英吋)x厚(mm)x2.63x單價(3.15/磅)/1000印刷費:30cm以下10.00/千個30cm以上200cm以下15.00/千個單面汽泡袋: 長x寬x平方單價(0.48㎡)x2雙面汽泡袋: 長x寬x平方單價(0.68㎡)x2珍珠棉袋(1mm厚): 長x寬x平方單價(0.6㎡)x2珍珠棉袋(2mm厚): 長x寬x平方單價(1.2㎡)x2收縮膜: 厚0.035mmx長x寬x3.75/2.2/1000x單價(13.0㎡)包材物料計算公式:PE袋單價計算公式: 長(英吋)x寬(英吋)x厚(mm)x2.63(密度)x單價(3.15HK/磅)/1000﹢印刷費PE袋重量計算公式: 長(英吋)x寬(英吋)x厚(mm)x2.63/2.2/1000印刷費: 30cm以下10.00HK/千個 30cm以上200cm以下15.00HK/千個例如:PE4x30x30W單價計算: 11.81x11.81x0.04x2.63x3.15/1000+0.01=0.056HK/PCS重量計算:11.81x11.81x0.04x2.63/2.2/1000=0.0066KGx3.15x2.2+0.01=0.056HK/PCS單面汽泡袋: 長x寬x平方單價(0.48㎡)x2 例如:PB30x30: 30x30x0.48x/10000=0.086 收縮膜計算公式:厚度x長度(英吋)x寬度(英吋)x3.75/2.2/1000x單價(13.0RMB/KG)例如:PV3x28x30:0.035x28x30x3.75/2.2/1000x13=0.65絨布計算公式:直徑平方x單價(13.0RMB/平方)PCB板公式:长*宽*单价/拼板双面板(FR4 0.6-1.2MM)450/平方米四层板(FR4 0.8-1.2MM)850/平方米六层板(FR4 1.6MM)1350/平方米单面板(FR4 0.6-1.2MM)300/平方米积换算重量的公式长(MM)*宽(MM)*厚度(MM)*比重/10的6次方*1000就等于多少G了模具成本分析=材料費+彈簧費+螺絲費+邊釘費+熱處理費+小導柱費+大導柱費+標準件費+加工費五金摸具报价公式:单冲模报价(HK)=<下模板V*7.9*Price*3+线割,五金,模座>连续模报价(HK)=<下模板V*7.9*Price*4+线割,五金,模座>SUS弹片模报价=<下模板V*7.9*Price*4+线割,五金,模座>各种原物料如何计价?(各列出计价公式)(1) 纸箱①计算公式: (长+宽+1)(宽+高+2)×2×材料单价(千平方英寸)/1000(2)螺丝①计算公式:D2(外径)×长×0.0000062×料价×损耗+电镀费3)贴纸(又称不干胶)①计算公式:长×宽×材料单价×3⑷说明书类①计算公式:单双面印刷单价=每令纸价/500/每张所开页数×1.65⑸胶袋类①计算公式:长×宽×厚度×2.65×单价/磅/1000⑹泡壳类①计算公式:每卷料单价+每卷料加工费/每盘理论生产数×每卷生产盘数⑺冲压件①计算公式:产品单价=[(原料单价×产品毛重-边料单价×边料重量) ×1.06+加工成本]/1.20 产品毛重=长×宽×厚度×密度☆加工成本包括人工费和设备损耗费、水电费、管理费等,人工费按加工人员工资摊算,设备损耗费、水电费、管理费等按常规摊算。

冲压件报价公式

冲压件报价公式的设计要考虑多个因素,包括材料成本、加工工艺、设备消耗、人工费用等。

下面,我们将逐一介绍这些因素,并提出相应的计算方法。

材料成本是冲压件报价的重要组成部分。

材料成本通常由材料价格和材料利用率两个因素决定。

材料价格可以通过市场调研或询价获得,而材料利用率则取决于冲压件的设计和工艺。

一般来说,材料利用率越高,冲压件的成本就越低。

所以,我们可以使用以下公式计算材料成本:

材料成本 = 材料价格× 材料利用率

加工工艺是冲压件报价的另一个重要因素。

加工工艺包括模具设计、冲压工艺和设备选择等。

模具设计是冲压件加工的关键环节,它直接影响产品的质量和生产效率。

冲压工艺包括冲程、冲数、模具寿命等,它们的合理选择可以降低生产成本。

设备选择主要考虑生产能力和设备价格。

在进行加工工艺成本计算时,我们可以使用以下公式:

加工工艺成本 = 模具设计成本 + 冲压工艺成本 + 设备成本

第三,冲压件报价还需要考虑设备消耗。

设备消耗包括电力消耗、润滑剂消耗、模具磨损等。

这些消耗会直接影响生产成本和设备寿

命。

我们可以使用以下公式计算设备消耗成本:

设备消耗成本 = 电力消耗成本 + 润滑剂消耗成本 + 模具磨损成本冲压件报价还需要考虑人工费用。

人工费用主要包括操作人员的工资和福利待遇。

人工费用的计算可以根据厂家的实际情况来确定。

一般来说,人工费用与生产效率和员工技术水平密切相关。

可以使用以下公式计算人工费用:

人工费用 = 操作人员工资× 生产效率 + 福利待遇

冲压件报价公式是根据材料成本、加工工艺、设备消耗和人工费用等因素综合计算而得。

通过合理使用这些公式,我们可以准确计算出冲压件的报价,并为客户提供合理的报价方案。

当然,冲压件报价还需要考虑市场需求、竞争对手价格等因素,以制定最终的报价策略。

希望通过本文的介绍,读者对冲压件报价公式有了更清晰的认识。

冲压件报价是一项复杂的任务,需要综合考虑多个因素。

只有在充分了解冲压件加工工艺和相关成本因素的基础上,才能制定出合理的报价方案,为客户提供优质的产品和服务。