斜楔机构的受力分析和设计

- 格式:pdf

- 大小:173.83 KB

- 文档页数:2

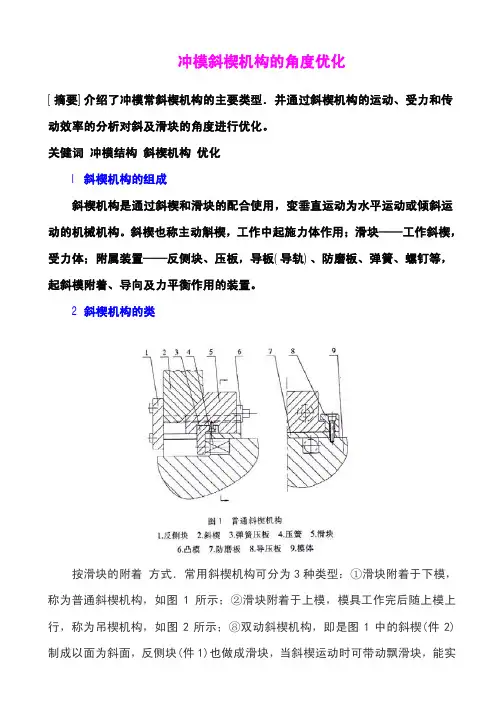

冲模斜楔机构的角度优化[摘要]介绍了冲模常斜楔机构的主要类型.并通过斜楔机构的运动、受力和传动效率的分析对斜及滑块的角度进行优化。

关健词冲模结构斜楔机构优化l 斜楔机构的组成斜楔机构是通过斜楔和滑块的配合使用,变垂直运动为水平运动或倾斜运动的机械机构。

斜楔也称主动斛楔,工作中起施力体作用;滑块——工作斜楔,受力体;附属装置——反侧块、压板,导板(导轨)、防磨板、弹簧、螺钉等,起斜模附着、导向及力平衡作用的装置。

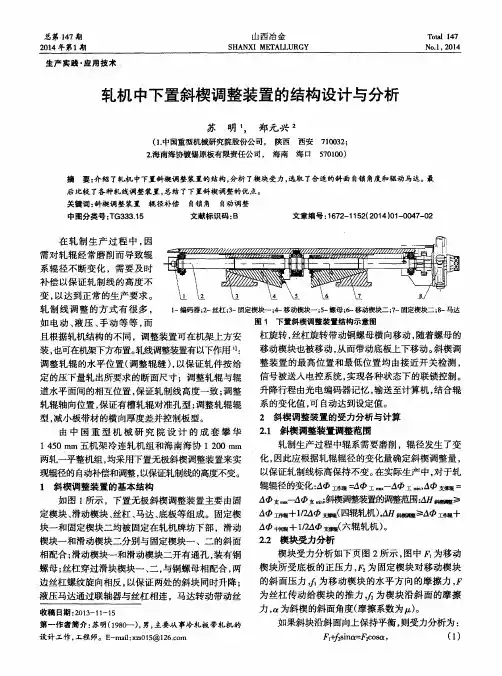

2 斜楔机构的类按滑块的附着方式.常用斜楔机构可分为3种类型:①滑块附着于下模,称为普通斜楔机构,如图1所示;②滑块附着于上模,模具工作完后随上模上行,称为吊楔机构,如图2所示;⑧双动斜楔机构,即是图1中的斜楔(件2)制成以面为斜面,反侧块(件1)也做成滑块,当斜楔运动时可带动飘滑块,能实现一次完成板料负角弯曲。

普通斜楔机构,滑块一般附着于下模(见图1),使设计和运动相对比较简单,但有些情况,滑块附着于下模时,制件的送入和取出不方便,或影响模具其它功能的实现,此时应考虑吊楔机构。

按滑块的运动方式,斜楔机构又分为平斜楔机构和倾斜式斜楔机构(模具本体与滑块接触而为斜面)。

3 斜楔机构的运动和受力分板3.1 斜楔机构运动分析在图3中,θ为斜楔角,β为滑块工作角度;α为斜楔与滑块夹角。

随着斜楔向下运动,斜楔上一点A动动到C(AC=L为斜楔行程或压机行程);对于滑块,则斜楔上一点A随滑块滑动移到B(S为滑块行程或工作行程)。

如图△ABC中:∠ABC=θ;∠ABC=α根据正弦定律得:S/sinθ=L/sinaα∵θ-β=90·-α;θ<=90·故β<α;则:S/L=sinθ/sinaα=cos(α-β)/sinα当β=0时,为平动式斜楔机构(图1);则:S/L=ctgα当α角增大,S为定值,则L增大当β不等于0时,α角增大,S与L和斜楔机构运动关系如图3c所示。

3.2 斜楔机构的受力分析如图3b所示,由力矢图可得出:Q=F/sinα;Q=P/sinθP=Fcos(α-β)/sinα;V=F/tanα当β角和冲裁力F为定值时,α角增大,Q减小、P减小、V减小,可见α角增大斜楔机构可更省力,斜楔和滑块上所受的摩擦力也减小,从而使斜楔及滑块磨损减小,但由于α角增大,S/L减小,则当滑块工作行程S为一定时,斜楔行程L则增大,存在角度最大化问题。

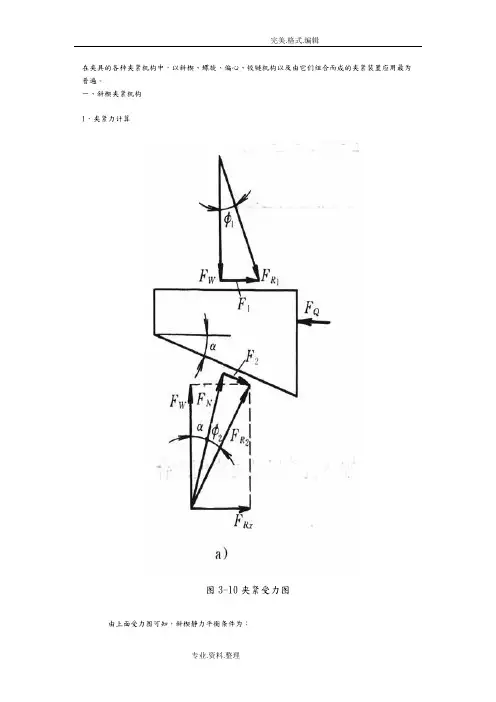

在夹具的各种夹紧机构中,以斜楔、螺旋、偏心、铰链机构以及由它们组合而成的夹紧装置应用最为普遍。

一、斜楔夹紧机构1.夹紧力计算图3-10夹紧受力图由上面受力图可知,斜楔静力平衡条件为:F1+FRX =FQ其中:F1=FW tanφ1 ; FRX=FW tan(α+φ2)代入上式计算得:式中:FW 斜楔对工件夹紧力α 斜楔升角FQ 原始作用力φ1 斜楔与工件之间的摩擦角φ2 斜楔与夹具体之间的摩擦角2.增力比计算增力比iF=夹紧力/原始作用力如果不考虑摩擦影响理想增力比(即忽略摩擦角):3.夹紧行程比计算图3-11 夹紧受力工件所要求的夹紧行程h与斜楔相应移动的距离s之比成为行程比iS。

由上图可知:夹紧行程=工件被夹紧行程h/斜楔移动距离S4.自锁条件图3-12自锁受力上图为原始作用力FQ停止作用后斜楔的受力情况。

斜楔楔入后,原始力去除,斜楔体自锁条件为F1>FRXFW tanφ1> FW tan(α-φ2)φ1> α-φ2或α〈φ1 +φ2因此自锁条件是斜楔升角小于斜楔与工件、与夹具体之间的摩擦角之和,钢件:f=0.1~0.15摩擦角φ=5°43′~8°30′,故α<10°~17°5.升角α的选择手动夹紧α=6°~8°,机动夹紧α≤12°,不需要自锁α=15°~30°6.结构设计包括:手动夹紧机构、气动或液压夹紧、斜楔与压板与螺旋等组合结构。

斜楔夹紧机构的计算见下表二、螺旋夹紧机构螺旋夹紧机构在生产中使用极为普遍。

螺旋夹紧机构结构简单、夹紧行程大,特别是它具有增力大、自锁性能好两大特点,其许多元件都已标准化,很适用于手动夹紧。

它主要有两种典型的结构形式。

1.单个螺旋夹紧机构下图a所示为GB/T2161-91六角头压紧螺钉,它是螺钉头部直接压紧工件的一种结构。

下图b所示在螺钉头部装上摆动压块,可防止螺钉转动时损伤工件表面或带动工件转动。

双斜楔结构锁绳器各楔块角度及摩擦系数分析双楔复式机构已广泛应用于单纯锁绳的卡绳器和首绳调换装置中,其自动化程度高的优势普遍被市场所采纳。

以往的设计均参照《》进行,未曾精确计算,且在实际使用中也出现过不少问题。

本文以两斜楔之间滚动体(圆柱滚子)为受力分析的着力点,尝试为此种结构提供科学、可靠的理论依据,为广大同行带来便利,为多绳摩擦系统首绳的维护和更换工作的安全高效提供必要的技术支持。

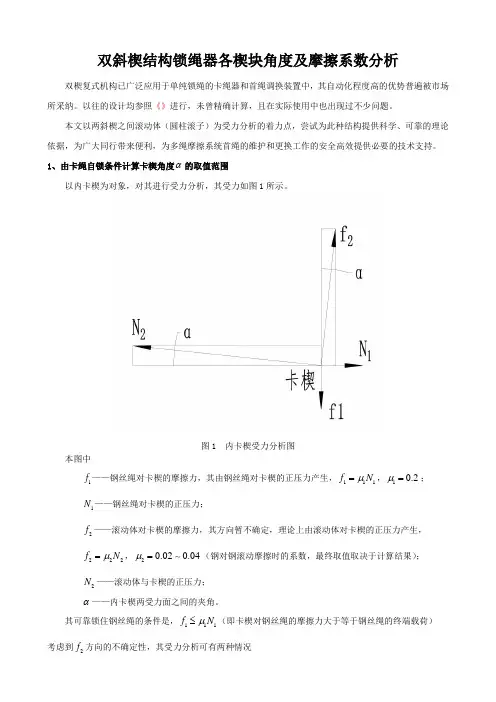

1、由卡绳自锁条件计算卡楔角度α的取值范围以内卡楔为对象,对其进行受力分析,其受力如图1所示。

图1 内卡楔受力分析图本图中1f ——钢丝绳对卡楔的摩擦力,其由钢丝绳对卡楔的正压力产生,111f N μ=,10.2μ=; 1N ——钢丝绳对卡楔的正压力;2f ——滚动体对卡楔的摩擦力,其方向暂不确定,理论上由滚动体对卡楔的正压力产生, 222f N μ=,20.020.04μ=(钢对钢滚动摩擦时的系数,最终取值取决于计算结果); 2N ——滚动体与卡楔的正压力;α——内卡楔两受力面之间的夹角。

其可靠锁住钢丝绳的条件是,111f N μ≤(即卡楔对钢丝绳的摩擦力大于等于钢丝绳的终端载荷) 考虑到2f 方向的不确定性,其受力分析可有两种情况1)2f 方向与图中一致,则122122cos sin sin cos N N f f N f αααα=-=+,亦即121tan 1tan μαμμα-≤+…………………………(公式1) 2)2f 方向与图中方向相反,则 122122cos sin sin cos N N f f N f αααα=+=-,亦即121tan 1tan αμμμα-≥+…………………………(公式2) 欲使上列两式有合理的解,其必须满足条件1tan 0μα-≥,亦即1arctan 11.31αμ≤=︒。

2、根据自锁条件计算滚动体与卡楔和楔背之间的摩擦系数2μ的取值以滚动体(圆柱滚子)为对象,对其进行受力分析,其受力如图2所示。

斜楔的自锁条件

斜楔的自锁条件一般来说有以下两个主要条件:

摩擦角条件:斜楔的自锁要求摩擦角大于楔角。

摩擦角是指斜楔和其接触面之间的摩擦角度,楔角是指斜楔的夹角。

当斜楔受到外力作用时,摩擦力会增大,只有摩擦力大于或等于斜楔受到的外力分量的正弦分力时,斜楔才能自锁住。

垂直力条件:斜楔的自锁还要求斜楔所受的垂直力大于或等于斜楔受到的外力分量的余弦分力。

这是因为垂直力能够产生法向分力,使斜楔更牢固地嵌入或压紧被锁定的物体中,增加摩擦力,提高自锁性能。

通过满足以上两个自锁条件,斜楔能够在受力的情况下自动锁紧并保持稳定。

这使得斜楔在各种工程和机械装置中得以广泛应用,例如用于固定和支撑构件、提供阻力或防止松动等。

请注意,具体的应用和自锁条件可能因斜楔的设计和使用环境而有所不同,因此在具体情况下需要进行详细的工程分析和计算。

定心夹紧机构主要是利用其斜面移动时所产生的压力直接或间接的夹紧工件。

将工件装入,推动斜楔大头,夹紧工件;加工完毕,推动斜楔小头,使工件松开。

生产中很少单独使用斜楔夹紧机构。

但由斜楔与其他机构组合而成的夹紧机构却在生产中得到广泛应用。

斜楔夹紧机构:工作原理:结构简单、操作方便,但夹紧行程短,传力系数小,自锁能力差。

斜楔夹紧机构:斜楔夹紧机构的特点(1)夹紧力的计算若以FQ力作用于斜楔的大端,则楔块产生的夹紧力F J 为:F J =F Q /(tan +tan( + ))式中:F J ——斜楔对工件产生的夹紧力(N);——斜楔升角;F Q ——作用在斜楔大端的原始作用力(N);——斜楔与工件间的摩擦角;——斜楔与夹具体间的摩擦角。

1φα2φα1φ2φ(2)自锁条件当用人力作用于斜楔时,要求斜楔能实现自锁。

其自锁条件为:α1φ2φ≤ +一般为了自锁可靠,手动夹紧机构取=60~80。

由于手动单一斜楔夹紧机构的夹紧力小,波动大,敲击费时费力,因此,直接用斜楔夹紧工件的情况很少,而普遍应用斜楔与其它机构组合对工件实现夹紧。

是指螺旋副与其他元件(压板、垫片、螺钉等等)相结合,对工件实施夹紧的机构。

螺旋夹紧机构在生产中使用极为普遍,螺旋夹紧机构结构简单,具有较大的夹紧行程,且自锁性能好,是手动夹紧中用的最多的一种夹紧机构。

斜楔夹紧机构:螺旋夹紧机构的特点常用的夹紧形式有:单个螺旋夹紧机构 螺旋压板夹紧机构定心夹紧机构能使工件的定位与夹紧同时完成,例如车床上的三爪卡盘、弹簧夹头等。

其特点是定位与夹紧是同一个元件,利用该元件的等速趋近或退离,完成工件的定位夹紧或松开。

液性塑料心轴定心夹紧机构1-夹具体;2-加压螺钉;3-栓塞;4-密封圈;5-薄壁弹性套;6-止动螺钉;7-螺钉;8-端盖;9-螺塞;10-钢球;11、12-调整螺钉;13-过渡盘1.定心夹紧机构主要适用于几何形状对称,并以对称轴线、对称中心或对称瞳面为工序基准的工件的定位夹紧。

斜楔自锁条件的应用分析某压铸罐的罐体和罐盖之间由图1所示的夹紧机构夹紧密封,共19个,一次泄爆事故后,发现其中有两个压块的螺牙被拉光,压块脱出,并且从现场种种迹象表明,这里极可能是事故的引发原因,因此,压块螺纹的安全性成为分析事故原因的重点。

压块是一斜楔,楔角 =9 ,按斜楔自锁条件,这里的斜楔应该会自锁:钢对钢无润滑状态静摩擦系数为 =0.15;楔角=arctan0.15+arctan0.15=8.53 +8.53 =17.06 ;而斜楔自锁条件是arctan 1+arctan 2。

如果斜楔自锁了,螺纹就不会受力,螺杆完全可以撤去。

但是这不能解释螺纹被拉脱的现象。

另外,在罐内充气的过程中,U形卡有向后倾倒的趋势,U形卡保持力矩平衡才能保证夹具的正常工作。

根据力和力矩平衡式计算得:F=90kN。

说明螺杆的螺纹受到了拉力,斜楔没有自锁。

解剖压块后显示,有一半的压块螺纹被破坏,也证明事故由螺杆多年受力磨损所致。

受以上分析的启示,进一步分析了斜楔自锁条件的推导过程。

图2(a)为一翻转式钻模,设斜楔为脱离体,楔角为 ,原始力为F s,斜楔的受力如图2(b)所示,与工件接触的一面受到工件对它的反作用力F j(夹紧力)和摩擦力F M1,二者合力为F R1;与夹具体接触的斜面受到夹具体对它的反作用力F N和摩擦力F M2,合力为F R2;F R2的水平分力为F R x,垂直分力为F Ry。

撤除原始力F s后斜楔受力如图2(b)图所示,斜楔仍不松开工件实现自锁,必须满足条件F M1≥F Rx,即F j tan 1 ( 2),即自锁条件为: 1+ 2,设斜楔与工件和夹具体之间的最大静摩擦系数分别为 1和 2,则1=arctan(F M1/F j)=arctan 1, 2=arctan(F M2/F N)=arctan 2,所以自锁条件可表示为 arctan 1+arctan 2。

这一斜楔自锁条件是以斜楔的平衡式推导的,其中默认夹具和工件处于平衡状态。

斜楔夹具的原理和应用1. 斜楔夹具的原理斜楔夹具是一种常用的夹具,其原理基于斜坡的力学原理。

通过将工件与夹具斜坡接触,斜楔夹具能够通过斜坡的倾斜角度和工件受力的方向来实现夹持和固定。

斜楔夹具的原理主要包括以下几个方面:1.斜坡设计:斜楔夹具通常使用具有倾斜角度的斜坡来实现夹持。

斜坡的倾斜角度决定了夹具对工件的固定力度。

设计师需要根据工件的特点和夹持要求来确定斜坡的倾斜角度。

2.摩擦力:斜楔夹具通过摩擦力来提供夹持力。

当工件施加力来脱离夹具时,摩擦力会阻止工件的移动,从而实现夹持。

因此,夹具的表面材料和处理方式对摩擦力有着重要影响。

3.力学平衡:斜楔夹具要保持稳定的夹持力,需要满足力学平衡的条件。

夹具斜坡的倾斜角度、工件施加力的方向和大小、夹具的摩擦力等因素都会影响夹持力和力学平衡的实现。

2. 斜楔夹具的应用斜楔夹具广泛应用于各个领域的制造工艺中,特别是与自动化生产线和机器人技术相结合时,能够极大地提高生产效率和品质。

以下是斜楔夹具的几个常见应用场景:•加工与制造:在金属加工、机械制造、模具制造等行业中,斜楔夹具被广泛应用于固定工件、固定夹具等环节。

其设计合理的斜坡角度和摩擦力,能够确保工件在加工过程中的稳定夹持,提高工作效率和产品质量。

•装配与测试:在产品装配和测试的过程中,斜楔夹具可以用于固定零部件或组件,保证装配的准确性和稳定性。

同时,斜楔夹具能够快速地夹持和释放工件,提高生产效率和灵活性。

•自动化生产线:随着自动化生产线的发展,斜楔夹具在工件传送和处理过程中发挥着重要作用。

夹具的稳定夹持能力可以保证工件的准确传送和定位,避免了产生误差和损坏的风险。

•运输与固定:在工件运输和固定的过程中,斜楔夹具能够提供牢固的夹持力,确保工件不会滑动或移动。

尤其在海上运输或风险较高的环境下,斜楔夹具的固定能力尤为重要。

•装卸与维修:在装卸和维修重型设备或工件时,斜楔夹具可以提供额外的支撑和固定力,确保装卸和维修过程的安全性。

斜楔式冲孔模设计Design of Wedge Piercing Die摘要模具工业是现代工业的基础产业,是我国现代工业的基础产业之一,对我国国民经济的持续快速健康发展起着支柱的作用。

发展世界领先的模具加工制造技术和扩大模具工业的规模经济效益已经成为我国发展现代工业的一个推动点之一。

模具工业在现代市场经济中的作用日益受到了人们的广泛关注,越来越多的行业都日益把业务延伸到模具上来。

例如现代经济中的汽车、飞机、高速列车制造、建筑设备、电器、五金等各类各行业几乎都相应地派生出了自己专门的模具生产部门,建立了相应的行业模具生产制造基地。

模具工业对国民经济和社会的发展,起着越来越重要的作用。

随着美国次贷危机引起的经济危机后的经济的日渐复苏,国际国内市场的日益好转及市场对模具需求的进一步扩大,模具工业进入快速发展的阶段,市场将会进一步的拓展,模具生产制造规模和从业人员会进一步的扩张,国际国内的企业交流合作也会不断扩大,前景一片光明。

但同时随着国际市场竞争的进一步激烈,我国模具工业的发展也面临着严峻的挑战。

我国模具工业从起步到飞跃发展,历经了半个多世纪,近几年来我国模具技术有了很大发展,模具水平有了较大提高。

大型、精密、复杂、高效和长寿命模具又上了新台阶。

大型复杂冲模以汽车覆盖件模具为代表,我国主要汽车模具企业,已能生产部分轿车覆盖件模具。

用模具生产所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工方法所不能比拟的。

随着消费结构和产业结构的加快升级,必将对先进模具制造技术和先进生产装备提出更高的要求。

本课题设计就是在AutoCAD平台上对斜楔式冲孔模具进行设计及二维图形绘制。

在设计过程中,通过了解和掌握冲压模具材料及斜楔式冲孔模具设计的有关知识,主要完成了模具的工作零件、定位零件、导向零件和装配零件的设计,并利用AutoCAD 软件进行二维图形及装配过程的设计。

在设计的过程中,掌握了冲压模具的基本设计过程和设计要领,并了解了冲压模具的成型原理,及AutoCAD和二维图形软件的实体建模、装配建模、制图基础、工作过程图形设计等各个环节的基本操作规则及运用方法,从而可以利用软件AutoCAD或其它二维图形设计软件完成模具的整体设计。

设计与研究Dsgn&Rsach

斜樱视构的勇为爵析和

徽

箭

中国矿业大学徐州2

28

)王洪欣高谦付顺玲

摘要研究了料楔机构各运动副中的反加十葬式增力比传动效率以及自锁条件;提出了根据效率条件设计料楔机构的方法关键词:斜楔机构增力比效率设计当斜楔角较小时斜楔机构是常用的夹紧机构之

一;当斜楔角较大时斜楔机构也是常用的运动转换机

构之一本文在对斜楔机构受力分析的基础上提出了

依据效率条件设计斜楔机构的新方法

一斜楔机构的受力分析

在图1a所示的斜楔机构中1为斜楔a为斜楔角外舜妈为摩擦角l为顶柱2的支承长度b为顶柱2的悬臂长度d为顶柱2的直径设P为主动力Q为阻力RZ,为顶柱2对斜楔1的总反力凡:为机架

对斜楔的总反力则可由斜楔的力三角形(图lb)分别

求得R、、RZ,为R3,“I)eos(a+叭)/sin(a十仍十叽)(l)

R::一I,eos妈/sin(a+仍+

件)(2)

若R3bR3为机架对顶柱的支反力R,2为斜楔对顶柱的总反力则由顶柱的力平衡和力矩平衡条件求

得下列三个平衡方程为艺F“(RJ。一R:)eos外一RJZsin(a十只)~0艺户,~R飞:eos〔a+只)一(R3、+R3)。in外

一Q一

。

艺八了~R。、leos外+R。、dsin外+QJ/2一R,2(b+l)5in(a+仰)一R;:deos(a+

外)

/

2“0

化简后得QR3、R加分别为

*3、称一牛而=仁*:`〔、+,)、i。〔。+。)Icos仍十dsin妈幼“一““”一籽

+0SRz,deos(a+丹)一0SQdj

R3“R3b一RZ,sin(a+朴)/eos

仍

则该工作状态下的增力比i~Q/

P

COS

华

沁,

“而而不

面石动仁

cosL

夕十外’一

`

g外

(4)

(5)

又5in(a+妈)(1+Zb/z一drg妈/l)j(6)

若不计摩擦力即可得理想的工作

阻力Q

。

-

pt/ga则该工作状态下的传动效率:夕,二Q/Q

。

tgacos妈

二

~丫甲下甲一下份了气一下一芍!COS气口十妈少一[g妈slnL口份妈)

sln

欠a十叭卞吸)

一

又(1+2占/l一dtg外/z)j

(7

)

八P

c

OS妈

:一

昭一万万于二万万厂下二布Lcos、a十升夕一19外。u〕丫l〕嗽之

少

义5in(a+典)(1+Zb/l一dtg外/l)〕

(3)

令专,镇。即可得该种工作状态下的自锁条件为

a)aretg〔下;下二蔽7广二二兀二二,乃;二万〕一朴~ac(8)

一/一b`(1十2bl/一dgt妈/l

)tg妈“料

因此由式(7)可见在尸为主动力的工作状态下

机械效率夕:随悬臂b的减小而增加;顶柱直径d的大小对机械效率7,的影响较小当Q为斜楔机构的主动力时图al中的叭件

朴

应取负号(摩擦力反向)由式(3)可得Q与P的关系式为Pcos公

尸

弓以二—1COSLa一妈少寸rg口盏SlnLa—

公少

sln`a一妈一

典

夕一

一

X(l+Zb/l+drg外/l)〕(9)

若不计摩擦力可得理想的主动力Q

一

p/gt口则

该工作状态下的传动效率

头一Q。/Q

1{弱

dI

又lA

洲产产刁l石

O九

lr喻

淌队lzRl“\仰

d巫适

省

心、为

淤厂去l

气哥

厂【卜幼叫

r口比苦一

isn(a一叭一侠):一

-—L

COSLa一仍j

tgac

os仍

+tg外5in(a一价)(]+Zb/l

一dtg妈/l)」一`(10)当夕:镇。时可得该工作状态(夹紧状态)下的自锁条件为a(叭十

丹

二斜楔机构的设计

当斜楔机构的顶柱夹紧工件后要求自锁时则由式(11)可知斜楔角

a

应小于斜楔与机架之间的摩擦角

外

与斜楔与顶柱之间的摩擦角

牡

之和

《机

械制造》1999年第3期一19一esign&esearch

设计与研究

当仍一外七5~9时斜楔机构的行程比(l’~△y/

。x

一

tga)较小;而由式(7)可知机械效率很低因此当要求

斜楔机构的顶柱夹紧工件后能自锁且行程比较大以及机械效率较高时可以采用图2所示的双楔角斜楔机构楔块1的大楔角a,使顶柱2获得大的行程比;而小楔角a:则使顶柱2获得大的增力比并具有自锁性

能顶柱上设置滚柱后滚柱与斜楔之间的当量摩擦角

尹2一acrtg(试gt件/D)而此式中的d。和D分别为

滚

柱的转轴直径与外径此外由式(8)算得al的最大值

仇】为

磷;=arerg[

(l+Zb/l一dtg妈/l)tg外〕一’一处`(

12)

由式(11)可知为了获得自锁a:应满足aZ簇仍十

梦

2

又如图2所示若楔角a,使顶柱产生乃y,的

位

移楔角a:使顶柱产生乙y:的位移则顶柱产生的总位移乙y一。y,十乙yZ楔块的总位移沂

一乙二1+乃二

:

一

。yl/馆“:+。y。t/ga。通常在设计时勿2可以取勿的

百分之五图2中顶柱的悬臂长度b一b,+bZ十。bb的

最大值纵~b:+bZ+勿bm对应顶柱在al楔面上运动的最小机械效率夕1则由式(7)及图2得结构尺寸

b:b:乙ydl

的设计函数

为

2(b:十b:十乃y)一dtg妈11tg叽tg

(

al+叭

)

三设计实例

已知顶柱总位移。y一6omm楔块总位移

山

一

65mmQ~5O000N仍~外=6外=3取a

:一8夕lm;

一04

由强度条件得d一3ommD~6omm刁=4omm

由图2的结构条件得b,一smmbZ一6omm

取勿2一005勿一3mm由山一。yl/gtal

+。夕2/tgaZ求得a,=5

255

将以上条件代入式(13)最终求得l一102mm

四、结论

斜楔机构在两个运动传递方向都能自锁当斜楔为主动件时几何尺寸与摩擦角共同决定自锁条件;当

顶柱为主动件时只有摩擦角决定自锁条件双楔角斜

楔机构不仅可以实现大的行程比增力比和较高的传

动效率而且可以实现顶柱夹紧工件后的自锁另外

它还可以按效率条件进行几何尺寸设计双楔角斜楔机构确是一种传动与自锁性能均较优越的夹紧机构

参考文献

l袁长良主编机械制造工艺装备设计手册中国计量

出版

社1992叭。tg

叭

一万—气1十了一丁甲一下一万下芍,

一1

Tga1Tg叽19欠az寸撇少(13)的取值范围孙桓陈作模主编1996

黄锡恺郑文纬主编机械原理第5版高等教育出版社刀、的取值范围为O35镇夕,;簇O45al为35簇口1簇58一般把z作为设计变量机械原理高等教育出版社1981

(编辑海

安

)

魏瘾模具再剥周

四川省南充币技工学校(637000)代伟

我厂主要生产NJ130汽车变速箱齿坯的锻造主要以胎模锻为主一副模具经过一段时间使用后锻件尺寸就偏大但如将模具就此报废这就会使锻件成本上升为解决这一问题我们采取的作法是将无法继续使用的模具收集在一起等到有合适的产品时我们就口豆亚「口补,一}华翻必喇11!!沪l叼乍御体摊洲口l}叼犷法做成新的胎模来加工锻件采用此方法获得了良好的经济效益现介绍一下胎模相套的方法如图1和图2的两副胎模均已报废有另一产品的尺寸介于两副胎模锻件尺寸之间先将副模胎模的内孔车至产品尺寸外径适当车小然后将图2胎模的

内孑L车大并与1副胎模的外径形成过盈配合最后

将

加工好的两副胎模按照图3的装配方法采用热套将

两者镶套好经热处理后即可使用同时也可将2副胎

模的凸模车至新模具的尺寸与之配套使用采用相套的方法做成的模具锻造出的锻件完全能达到质量要求并且使用寿命也可与新模具相比拟这样就大大降低了模具成本(编辑沈民)

《机械制造》1999年第3期