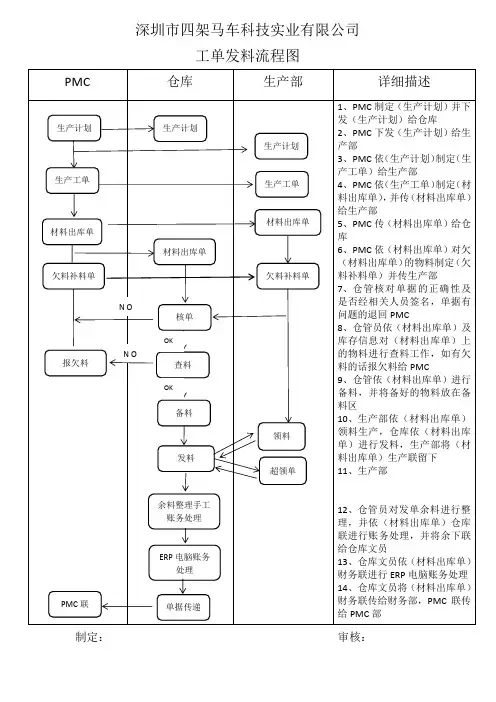

工单发料操作流程

- 格式:xls

- 大小:15.50 KB

- 文档页数:1

车间发料流程引言概述:车间发料流程是指在生产车间中,将所需物料按照一定的流程和规定发放给相应的生产工序或工人,以确保生产过程的顺利进行。

本文将详细介绍车间发料流程的五个部分,包括物料需求确认、物料准备、物料发放、物料归还和物料记录。

一、物料需求确认:1.1 工序需求确认:车间生产工序根据生产计划和产品工艺流程,确认所需物料的种类、数量和规格。

1.2 物料清单核对:根据工序需求确认的物料信息,与物料清单进行核对,确保物料的准确性和完整性。

1.3 物料需求上报:将工序需求确认和物料清单核对结果上报给物料部门或仓库,以便进行后续的物料准备工作。

二、物料准备:2.1 物料采购:根据物料需求上报的信息,物料部门或仓库进行物料采购,确保所需物料的及时供应。

2.2 物料检验:采购到达的物料需要进行检验,包括外观、尺寸、质量等方面的检查,以确保物料的合格性。

2.3 物料入库:经过检验合格的物料,按照规定的存储位置和方式进行入库,进行标识和登记,以便后续的物料发放。

三、物料发放:3.1 物料领取申请:生产工序或工人根据实际需求,填写物料领取申请单,明确所需物料的种类、数量和用途等信息。

3.2 物料发放审核:物料部门或仓库收到物料领取申请单后,进行审核,确保物料发放的合理性和准确性。

3.3 物料发放操作:审核通过后,物料部门或仓库按照物料领取申请单上的要求,将所需物料发放给相应的生产工序或工人。

四、物料归还:4.1 物料归还申请:生产工序或工人在使用完所领取的物料后,填写物料归还申请单,明确归还的物料种类、数量和归还原因等信息。

4.2 物料归还审核:物料部门或仓库收到物料归还申请单后,进行审核,确保物料归还的合理性和准确性。

4.3 物料归还操作:审核通过后,物料部门或仓库按照物料归还申请单上的要求,接收并登记归还的物料,进行检查和存储。

五、物料记录:5.1 物料发放记录:物料部门或仓库需要对每次物料发放进行记录,包括发放日期、发放数量、发放对象等信息,以便进行物料使用的追踪和管理。

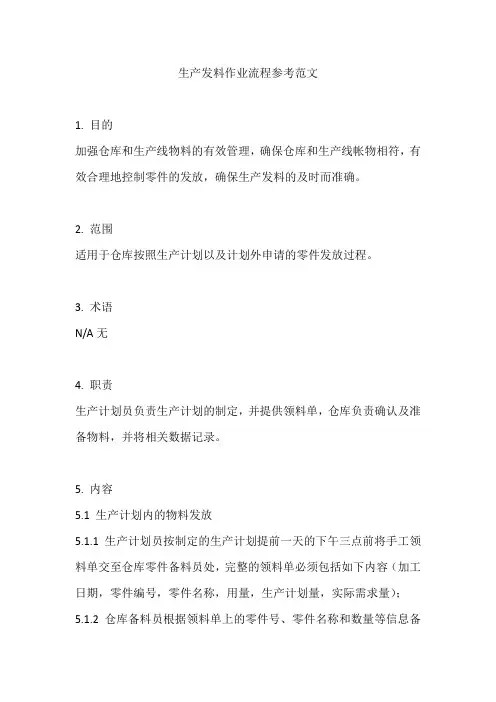

生产发料作业流程参考范文1. 目的加强仓库和生产线物料的有效管理,确保仓库和生产线帐物相符,有效合理地控制零件的发放,确保生产发料的及时而准确。

2. 范围适用于仓库按照生产计划以及计划外申请的零件发放过程。

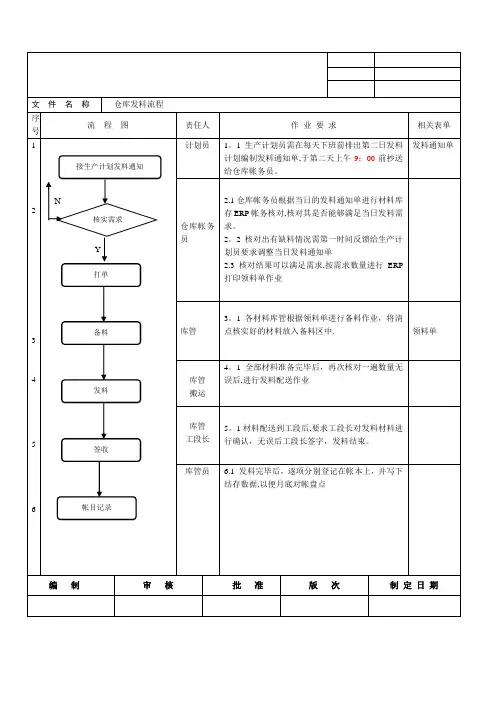

3. 术语N/A无4. 职责生产计划员负责生产计划的制定,并提供领料单,仓库负责确认及准备物料,并将相关数据记录。

5. 内容5.1 生产计划内的物料发放5.1.1 生产计划员按制定的生产计划提前一天的下午三点前将手工领料单交至仓库零件备料员处,完整的领料单必须包括如下内容(加工日期,零件编号,零件名称,用量,生产计划量,实际需求量);5.1.2 仓库备料员根据领料单上的零件号、零件名称和数量等信息备料,核对标签内容,并使用合理的搬运工具将零件转移到零件备料区;5.1.3 当天生产前仓库备料员和生产线人员共同确认物料及分别在领料单上签字确认,双方各留一联存档;5.1.4 仓库备料员根据确认后的领料单做相应操作,并将单据整理归档;5.2 计划外申请的零件发放5.2.1 申请人填写《领料单》,注明零件号,需领用数量,用途等内容,交由领料人员部门经理签字审批;5.2.2 仓库备料员收到批准的《领料单》后,从相应库位取出物料交于申请人并当场确认签字;5.2.3 仓库备料员根据确认后的领料单做相应操作,并将单据整理归档。

5.3 生产退料5.3.1 生产人员将需退货物与退料单一同交于仓库,退料单上需注明退料的原因及该货物的料号、名称、批次、数量以及状态。

5.3.2 仓库人员根据退料单上的明细,对货物进行核对,若准确无误,签字确认,双方各留一联存档。

5.3.3 仓库人员将确认好的货物安全的移入仓库货位,并做相应的账务处理。

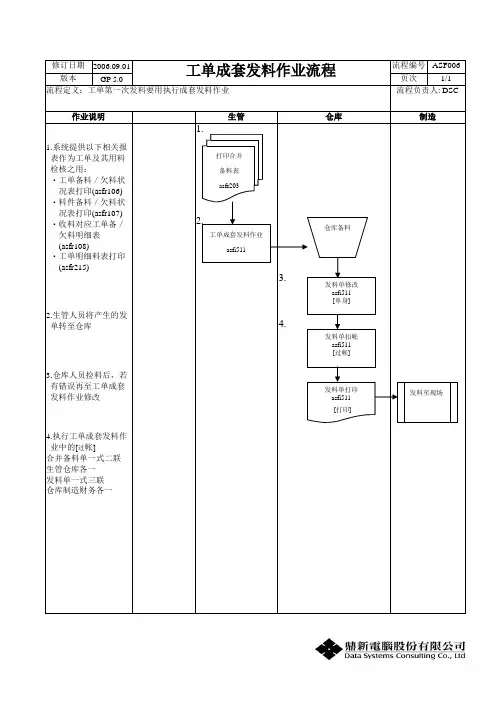

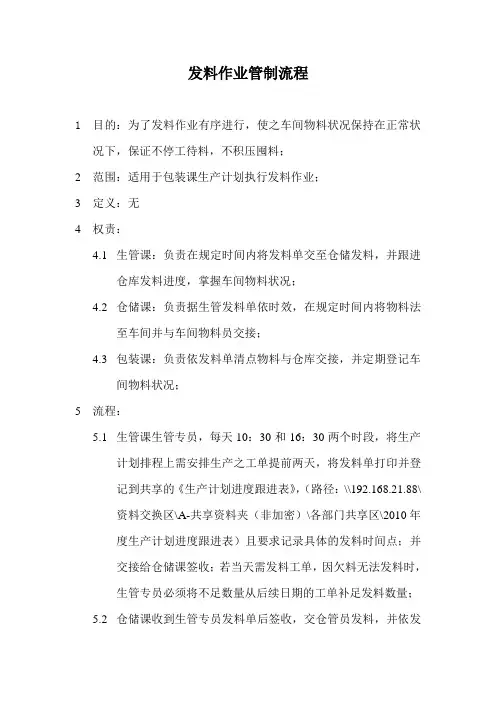

发料作业管制流程1目的:为了发料作业有序进行,使之车间物料状况保持在正常状况下,保证不停工待料,不积压囤料;2范围:适用于包装课生产计划执行发料作业;3定义:无4权责:4.1生管课:负责在规定时间内将发料单交至仓储发料,并跟进仓库发料进度,掌握车间物料状况;4.2仓储课:负责据生管发料单依时效,在规定时间内将物料法至车间并与车间物料员交接;4.3包装课:负责依发料单清点物料与仓库交接,并定期登记车间物料状况;5流程:5.1生管课生管专员,每天10:30和16:30两个时段,将生产计划排程上需安排生产之工单提前两天,将发料单打印并登记到共享的《生产计划进度跟进表》,(路径:\\192.168.21.88\资料交换区\A-共享资料夹(非加密)\各部门共享区\2010年度生产计划进度跟进表)且要求记录具体的发料时间点;并交接给仓储课签收;若当天需发料工单,因欠料无法发料时,生管专员必须将不足数量从后续日期的工单补足发料数量;5.2仓储课收到生管专员发料单后签收,交仓管员发料,并依发料时效,在规定的时间内发料至车间,交接并登记,若有异常需第一时间通知生管专员;5.3包装课收到仓库物料后,依单清点并与仓库交接清楚;并每4个小时登记车间所收物料及每个工单生产的进度,并登记到共享的《生产计划进度跟进表》,(路径:\\192.168.21.88\资料交换区\A-共享资料夹(非加密)\各部门共享区\2010年度生产计划进度跟进表),且要求记录具体的发料时间点;5.4生管课每天10:00和16:00进入《生产计划进度跟进表》统计车间物料数量及仓库待发料数量,根据车间实际产能情况,并于10:30和16:30发料时调整发料量及进度调配;5.5生管课生管专员,在排定计划和发料时必须注意产线平衡,车间各设备需合理调配;必须了解霜类充填机,微电脑定量充填机,活塞式定量充填机,膏类充填机等设备适用产品及机台数;5.6每周计划排程结束后,生管专员将各自品牌的发料异常做汇总检讨;。

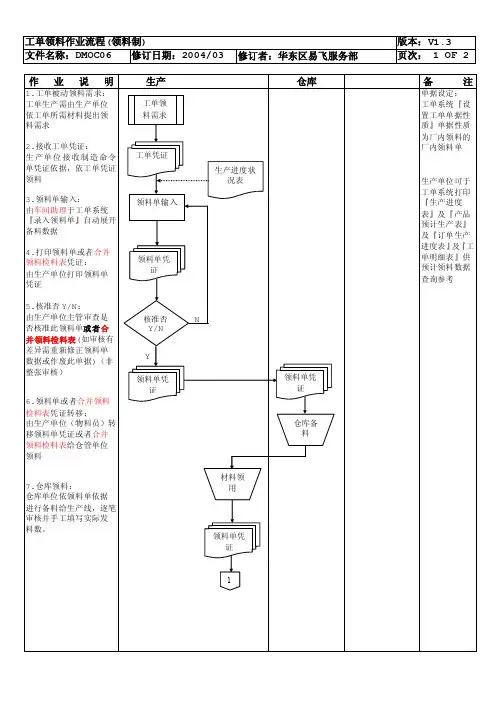

维修工单领料操作说明一、维修工单领料物料类别: (3)二、创建工作单操作: (4)1、点击“CUX_工作单”,点击“新建”。

(4)2、完善其他信息后,点击“工序”。

(4)3、点击“物料”;点击“匹配提报单” (4)4、填入需求数量,注意后面的对勾要勾上!点击“提交”。

“提报数量”指物料提报申请单提报的数量;“需求数量”指本次工单需要用的数量;“可用数量”指可以领用的物料数量;“现有量”指仓库中该物料现在的数量。

(5)三、仓库打印领料单操作: (7)1、打开“石化专用领料单”界面;可以通过工单号、申请单号等条件进行查询 (7)2、点击新建 (7)3、注意:通过物料提报单查询的要关联工单号 (7)4、点击“查询”输入领取数量等信息 (8)5、点击“工单”;查看工单数与处理数量是否一致,注意:1、总发料数量不允许超出工单需求数量;2、必须勾选工单行后的“对勾”!!!!点击“确认”。

(8)6、选中行点击“处理”。

(9)四、其它注意事项: (10)1、所有的退料过程都在原领料单界面,通过物料提报申请单进行退料。

(10)2、石化通过工单领料的物料如果不在“石化专用领料单”界面领用会出现以下提示: (10)3、“处理量”与工单发料数量不一致会出现以下提示: (11)4、不勾选工单后的对勾会出现以下提示: (11)一、石化维修工单领料的所有物料类别:结构名称中类代码中类名称小类代码小类名称物料类别T.T02 通用物资.机械配件T.T02.T0201 通用物资.机械配件.轴类物料类别T.T02.T0202 通用物资.机械配件.轴承类物料类别T.T02.T0203 通用物资.机械配件.油封、梅花垫类物料类别T.T02.T0204 通用物资.机械配件.叶轮类物料类别T.T02.T0205 通用物资.机械配件.背母类物料类别T.T02.T0206 通用物资.机械配件.托架类物料类别T.T02.T0207 通用物资.机械配件.填料类物料类别T.T02.T0208 通用物资.机械配件.皮带类物料类别T.T02.T0209 通用物资.机械配件.气压机配件类物料类别T.T02.T0210 通用物资.机械配件.气封组件类物料类别T.T02.T0211 通用物资.机械配件.铝垫类物料类别T.T02.T0212 通用物资.机械配件.机械密封类物料类别T.T02.T0213 通用物资.机械配件.O型圈类物料类别T.T02.T0214 通用物资.机械配件.滤芯类物料类别T.T02.T0216 通用物资.机械配件.平衡组件类物料类别T.T02.T0217 通用物资.机械配件.口环类物料类别T.T02.T0218 通用物资.机械配件.压盖类物料类别T.T02.T0219 通用物资.机械配件.联轴器类物料类别T.T02.T0220 通用物资.机械配件.气阀组件类物料类别T.T02.T0222 通用物资.机械配件.其他机泵配件类物料类别T.T02.T0223 通用物资.机械配件.特阀类物料类别T.T02.T0225 通用物资.机械配件.静设备类物料类别T.T02.T0226 通用物资.机械配件.其他机械配件物料类别T.T09 通用物资.电器T.T09.T0901 通用物资.电器.继电器类物料类别T.T09.T0902 通用物资.电器.断路器类物料类别T.T09.T0903 通用物资.电器.传感器类物料类别T.T09.T0904 通用物资.电器.接触器类物料类别T.T09.T0905 通用物资.电器.熔断器类物料类别T.T09.T0915 通用物资.电器.电机配件类物料类别T.T09.T0916 通用物资.电器.穿线盒类物料类别T.T09.T0917 通用物资.电器.电表类物料类别T.T09.T0918 通用物资.电器.电流表类物料类别T.T09.T0919 通用物资.电器.指示灯类物料类别T.T09.T0920 通用物资.电器.转换器类物料类别T.T09.T0921 通用物资.电器.保险类物料类别T.T11 通用物资.仪表T.T10.T1004 通用物资.仪表.各种仪表接头类物料类别T.T10.T1007 通用物资.仪表.各种仪表配件类二、创建工作单操作:1、点击“CUX_工作单”,点击“新建”。

车间发料流程一、背景介绍车间发料是指在生产过程中,将所需的原材料、零部件或工具设备等发放给相关的生产人员,以保证生产工序的顺利进行。

发料流程的规范化和高效性对于提高生产效率和保证产品质量至关重要。

二、发料流程步骤1. 需求确认生产人员根据工序计划和生产指令,确认所需的原材料、零部件或工具设备等的种类和数量,并填写发料申请单。

2. 发料申请生产人员将填写好的发料申请单交给车间主管或发料管理员。

发料申请单中包括发料物料的名称、规格、数量、使用工序等信息。

3. 发料审核车间主管或发料管理员对发料申请进行审核,确认申请单中的信息是否准确无误。

如果有问题或需要进一步确认,会与生产人员进行沟通。

4. 发料准备发料管理员根据审核通过的发料申请单,准备相应的发料物料。

他们会从仓库中取出所需的物料,并进行清点、核对和包装等工作。

5. 发料记录发料管理员在发料记录表中记录发料的相关信息,包括发料物料的名称、规格、批号、数量等。

同时,还会记录发料的日期、发料人员和接收人员等信息。

6. 发料发料管理员将准备好的发料物料交给生产人员,并核对数量和物料的准确性。

生产人员确认无误后,签收发料物料,并在发料记录表上签字确认。

7. 物料使用生产人员根据发料物料的使用工序,按照操作规程进行生产工作。

在使用过程中,需要注意物料的保存和使用方法,以确保产品质量和生产安全。

8. 发料结算生产工序完成后,发料管理员会与生产人员进行发料结算。

他们会核对发料记录表和实际使用情况,确认发料物料的实际消耗量,并进行相应的记录和调整。

9. 发料归还如果发料物料未被完全使用,生产人员需要将剩余的物料归还给发料管理员。

发料管理员进行物料的清点和核对,并更新发料记录表。

10. 发料统计与分析发料管理员会定期对发料记录进行统计和分析,以了解物料的使用情况和发料效率。

根据统计结果,可以进行物料的采购计划和发料流程的改进。

三、发料流程的优化建议1. 自动化管理引入物料管理系统或仓储管理系统,实现发料流程的自动化管理。

车间发料流程一、背景介绍车间发料流程是指在生产车间中,将所需的原材料、零部件或工具等发放给相应的生产岗位或工人,以满足生产需求的过程。

良好的发料流程能够提高生产效率,减少物料浪费,确保生产计划的顺利进行。

二、流程概述车间发料流程包括以下几个主要步骤:申请发料、发料审核、发料准备、发料执行和发料记录。

1. 申请发料生产岗位或工人根据生产计划和实际生产需要,向物料管理部门提交发料申请。

申请中需包括物料名称、规格、数量和使用时间等信息。

2. 发料审核物料管理部门收到发料申请后,进行审核。

审核内容包括核对物料库存情况、申请的合理性和准确性等。

若审核通过,则进入下一步发料准备;若审核不通过,则向申请人说明原因并进行调整。

3. 发料准备物料管理部门根据审核通过的发料申请,开始准备所需物料。

包括从仓库中调拨物料、进行物料配送和标识等工作。

同时,还需记录物料的批次、有效期等信息。

4. 发料执行发料准备完成后,物料管理部门将物料送至相应的生产岗位或工人手中。

接收物料的人员需核对物料的名称、规格、数量和批次等信息,确保发料的准确性。

5. 发料记录物料管理部门在发料过程中,需进行详细的记录。

包括发料的时间、发料人员、接收人员、物料名称、规格、数量和批次等信息。

这些记录用于日后的追溯和统计分析。

三、流程细节1. 申请发料申请人员需填写发料申请单,包括物料名称、规格、数量和使用时间等信息。

申请单需经过相关主管或负责人审批后方可提交给物料管理部门。

2. 发料审核物料管理部门收到发料申请后,对申请单进行审核。

审核内容包括核对物料库存情况、申请的合理性和准确性等。

若审核通过,则进入下一步发料准备;若审核不通过,则向申请人说明原因并进行调整。

3. 发料准备物料管理部门根据审核通过的发料申请,开始准备所需物料。

根据库存情况,从仓库中调拨物料,并进行物料配送和标识等工作。

在配送过程中,需确保物料的安全和完整性。

4. 发料执行发料准备完成后,物料管理部门将物料送至相应的生产岗位或工人手中。

车间发料流程一、概述车间发料是指根据生产计划和物料需求,将所需物料从仓库发放到车间,以满足生产线上的生产需求。

本文将详细介绍车间发料流程的标准格式。

二、流程步骤1. 生产计划确认生产计划部门根据市场需求和销售定单,制定生产计划,并确认所需物料的种类和数量。

2. 物料需求确认生产计划部门将生产计划发送给物料管理部门,物料管理部门根据生产计划确认所需物料的种类和数量,并进行库存核对。

3. 发料申请物料管理部门根据确认的物料需求,填写发料申请单,包括物料名称、规格、数量等信息,并提交给仓库管理部门。

4. 发料审批仓库管理部门收到发料申请单后,进行审批。

审批内容包括物料的可用性、库存情况、发料优先级等。

审批通过后,将发料申请单转交给发料员。

5. 出库操作发料员根据发料申请单,到仓库中寻觅并取出所需物料。

在取出物料时,需要进行出库操作,包括扫描物料条码、记录出库数量等。

6. 发料记录发料员在发料申请单上记录实际发料数量,并将发料申请单交回给仓库管理部门。

仓库管理部门根据发料记录更新库存信息。

7. 物料运输发料员将发放的物料按照车间和生产线的要求进行分类和打包,并安排物料运输到指定的车间。

8. 车间接收车间接收人员收到发放的物料后,进行验收。

验收内容包括物料的种类、数量、质量等。

如有问题,及时向仓库管理部门反馈并处理。

9. 物料投入生产经过车间接收人员的验收合格后,物料将被投入到生产线上,用于生产产品。

10. 发料记录归档发料记录归档是为了备查和追溯。

发料员将发料记录整理归档,并交给仓库管理部门进行存档。

三、注意事项1. 发料申请单的填写要准确无误,包括物料名称、规格、数量等信息。

2. 发料员在取出物料时要子细核对物料的种类和数量,确保发料的准确性。

3. 仓库管理部门要及时更新库存信息,保证库存的准确性。

4. 车间接收人员要认真验收物料的种类、数量和质量,如有问题要及时反馈处理。

5. 发料记录的归档要按照规定进行,以便后续的查阅和追溯。

车间发料流程一、概述车间发料是指根据生产计划和库存情况,将所需物料从仓库中发放到车间供生产使用的过程。

本文将详细介绍车间发料的标准流程。

二、准备工作1. 生产计划确认:生产计划部门根据客户定单和销售预测,制定生产计划,并确认所需物料的种类和数量。

2. 物料清单生成:根据生产计划,物料部门生成相应的物料清单,包括物料名称、规格、数量等信息。

3. 仓库准备:仓库管理员根据物料清单,检查仓库中是否有足够的库存,如有不足,需及时采购或者调拨。

三、发料流程1. 车间领料申请:生产班组长根据生产计划,填写领料申请单,包括生产车间、物料名称、规格、数量等信息,并提交给物料部门。

2. 物料部门审核:物料部门收到领料申请单后,核对申请信息与物料清单,确保申请的物料与生产计划一致。

如有疑问或者不足之处,与生产班组长进行沟通,确认后进行下一步操作。

3. 物料准备:物料部门根据领料申请单,从仓库中准备相应的物料,并进行标识,以便车间使用。

4. 发料通知:物料部门将准备好的物料信息通知给车间班组长,包括物料名称、规格、数量等。

5. 车间接料:车间班组长根据发料通知,与物料部门确认物料的准确性后,派遣工人前往物料部门领取物料,并进行签收确认。

6. 物料使用:车间工人根据生产计划和领料单,将物料投入生产线,进行生产作业。

7. 库存更新:物料部门根据发料记录,更新仓库中物料的库存信息。

四、注意事项1. 及时沟通:车间班组长与物料部门之间需保持良好的沟通,及时解决物料不足、质量问题等。

2. 准确记录:各环节的操作人员需准确记录相关信息,包括发料申请、物料准备、发料通知、物料接收等。

3. 物料标识:物料部门在准备物料时,需进行标识,以避免混淆和错误使用。

4. 及时更新库存:物料部门需根据发料记录,及时更新仓库中物料的库存信息,以便后续的生产计划安排。

以上即为车间发料的标准流程,通过严格按照流程操作,可以确保物料的准确发放和使用,提高生产效率和产品质量。

车间发料流程一、背景介绍车间发料是指在生产过程中,将所需的原材料、零部件等发放到相应的车间或工作岗位,以确保生产线的顺利运行和生产计划的顺利完成。

车间发料流程的规范化和标准化对于提高生产效率、降低生产成本具有重要意义。

二、流程概述车间发料流程通常包括以下几个关键步骤:1. 需求确认:车间主管或生产计划员根据生产计划和产品需求,确认所需的原材料、零部件等物料的种类、数量和规格。

2. 领料申请:车间主管或生产计划员向物料管理部门提交领料申请单,详细列出所需物料的名称、规格、数量等信息。

3. 领料审核:物料管理部门收到领料申请单后,进行审核。

审核内容包括物料是否在库存中、是否符合领料要求等。

审核通过后,物料管理部门将签字确认,并将申请单转交给仓库管理部门。

4. 仓库发料:仓库管理部门根据领料申请单中的信息,到仓库中查找并发放所需物料。

发放时,需要核对物料的名称、规格、数量等与申请单的信息是否一致,确保发放的物料准确无误。

5. 发料确认:车间员工在领取物料后,需要在申请单上签字确认,表示已经领取到物料。

同时,车间主管或生产计划员也要在申请单上签字确认,表示对发料过程的监督和确认。

6. 物料使用:车间员工将领取到的物料按照生产计划和工艺要求进行使用。

在使用过程中,需要注意物料的保存和使用方法,确保物料的安全和质量。

7. 库存更新:仓库管理部门根据发料情况,及时更新物料的库存信息。

如果发料后库存不足,需要及时采购补充。

8. 数据记录:各部门需要将相关的发料数据进行记录,包括领料申请单、发料单、物料使用记录等。

这些数据对于后续的统计分析和管理决策具有重要参考价值。

三、注意事项在车间发料流程中,需要注意以下几个方面:1. 准确性:各个环节的信息和数据需要准确无误,以确保发料的准确性和及时性。

2. 监督和审批:车间主管或生产计划员需要对发料流程进行监督和审批,确保流程的规范和合规性。

3. 安全和质量:车间员工在使用物料时,需要严格按照工艺要求和操作规范,确保物料的安全和质量。