第07章 碱回收过程典型控制系统

- 格式:doc

- 大小:248.50 KB

- 文档页数:13

基于PCS7的碱回收过程冗余控制系统设计

刘建;王孟效

【期刊名称】《微计算机信息》

【年(卷),期】2008(024)028

【摘要】针对造纸企业碱回收设备老化、控制系统不稳定的现状,设计了一种基于西门子PCS7的碱回收过程冗余控制系统方案,该系统以CPU414-4H为中心实现了双通道容错功能并采用双冗余环型快速以太网进行通讯.经工程实践证明了该系统的有效性、安全性及稳定性.

【总页数】3页(P109-111)

【作者】刘建;王孟效

【作者单位】710021,陕西,西安,陕西科技大学;710021,陕西,西安,陕西科技大学【正文语种】中文

【中图分类】TP273.5;X793

【相关文献】

1.基于PCS7的铜钴回收冗余控制系统设计 [J], 巩运迎;吴明亮;宗秀玲;郜鹏鹏

2.基于PCS7的具有回收工艺的连续过程控制系统设计 [J], 何凯;欧阳名三;茹雪艳

3.基于SIMATIC PCS7的工业反应连续过程控制系统设计 [J], 李政达

4.基于PCS7的煤矿瓦斯气集输冗余控制系统研究 [J], 朱光灿

5.基于PCS7的煤矿瓦斯气集输冗余控制系统研究 [J], 朱光灿

因版权原因,仅展示原文概要,查看原文内容请购买。

碱法麦草浆碱回收系统碱法麦草浆碱回收系统主要包括黑液提取、黑液蒸发、黑液燃烧和苛化。

本文中主要介绍黑液蒸发和黑液燃烧两部分。

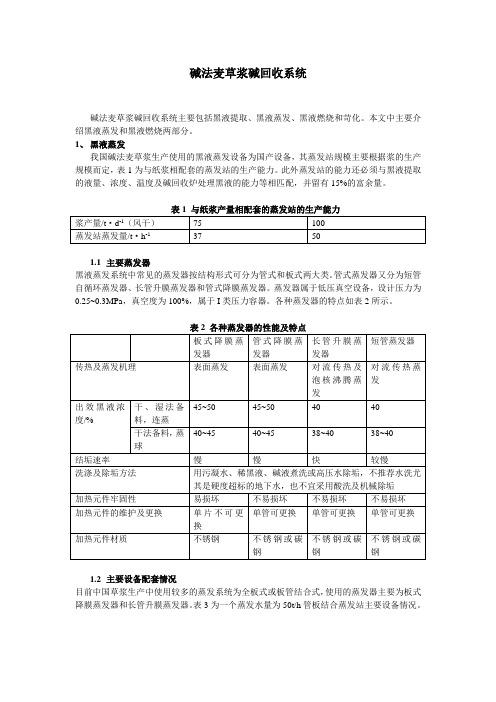

1、黑液蒸发我国碱法麦草浆生产使用的黑液蒸发设备为国产设备,其蒸发站规模主要根据浆的生产规模而定,表1为与纸浆相配套的蒸发站的生产能力。

此外蒸发站的能力还必须与黑液提取的液量、浓度、温度及碱回收炉处理黑液的能力等相匹配,并留有15%的富余量。

1.1主要蒸发器黑液蒸发系统中常见的蒸发器按结构形式可分为管式和板式两大类。

管式蒸发器又分为短管自循环蒸发器、长管升膜蒸发器和管式降膜蒸发器。

蒸发器属于低压真空设备,设计压力为0.25~0.3MPa,真空度为100%,属于I类压力容器。

各种蒸发器的特点如表2所示。

表2 各种蒸发器的性能及特点1.2主要设备配套情况目前中国草浆生产中使用较多的蒸发系统为全板式或板管结合式,使用的蒸发器主要为板式降膜蒸发器和长管升膜蒸发器。

表3为一个蒸发水量为50t/h管板结合蒸发站主要设备情况。

表3 蒸发水量为50t/h管板结合蒸发站主要设备表1.3工艺流程1.3.1两板三管组合5效蒸发系统板管结合式的工艺流程如图1,其流程形式为在浓度较低的III~V效采用长管升膜蒸发器,而在浓度较高的I~II效采用板式降膜蒸发器。

黑液流程为III→IV→V→II→I混流式。

图1 两板三管组合5效蒸发系统工艺流程图1.3.2全板式降膜蒸发系统全板式降膜蒸发器工艺流程如图2,其流程为V→IV→III→II→I逆流式,图2 全板式降膜蒸发站流程图1.4 工艺参数及技术指标1.4.1 由制浆来的稀黑液应满足表4的要求表4 稀黑液的质量要求1.4.2 送燃烧的浓黑液应达到表5所列要求。

表5 送燃烧的浓黑液应达到质量要求1.4.3 蒸发器热效率对于常用的五效蒸发器如果采用干法备料和蒸球蒸煮,其热效率为3~3.3kg水/kg蒸汽;如采用干、湿法备料和横管连蒸,其热效率为3.3~3.5kg水/kg蒸汽。

PLC在碱回收苛化工段的应用2006.05摘要:介绍了一套自行设计的PLC控制系统,用于控制碱回收车间苛化工段的白液生产,该系统投运后降低工人的劳动程度,提高苛化白液的产量及质量。

关键词:PLC,苛化,碱回收1前言广西某纸业公司于2000年进行了7万吨桉木浆扩技改工程。

由于原苛化流程设备陈旧落后,生产的白液质量、产量,达不到技术要求,也满足不了7万吨计划。

为给蒸煮提供优质、足量的白液,改善环保状况,保证其他工段系统的清洁和提高漂白浆的质量,为蒸煮工序提供优质原料,公司对苛化进行了技术改造。

苛化控制系统的PLC改造是本次技改的关键。

公司使用了国际上先进的压力苛化的设备技术。

它与原工艺流程最大区别是使用了两台ECO(压力过滤器),从而使白液澄清度提高到﹤20PPM;使用白泥预挂系统,使白泥得到充分洗涤,一者给蒸煮工序提供优质原料,二者改善和提高了公司环保水平。

2工艺简介绿液中的碳酸钠与消化石灰反应,生产成氢氧化钠和碳酸钙的反应,反应式为:Ca(OH)2+NaCO3=2NaOH+CaCO3,苛化工段因而此而命名。

苛化反应的速度是随氢氧化纳浓度的增加而不断减慢。

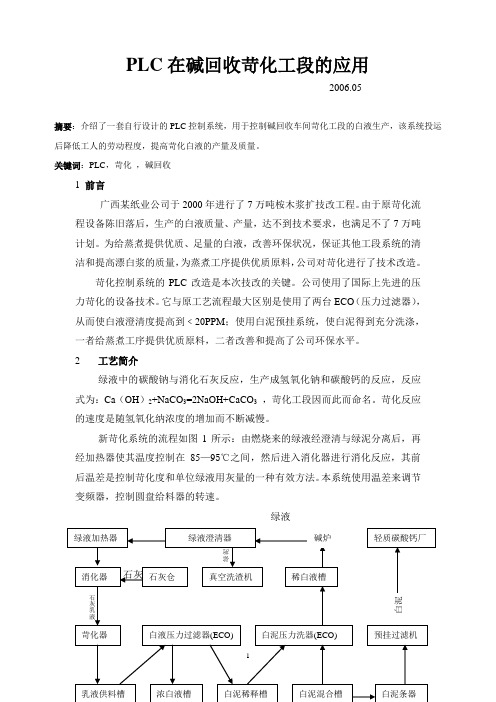

新苛化系统的流程如图1所示:由燃烧来的绿液经澄清与绿泥分离后,再经加热器使其温度控制在85—95℃之间,然后进入消化器进行消化反应,其前后温差是控制苛化度和单位绿液用灰量的一种有效方法。

本系统使用温差来调节变频器,控制圆盘给料器的转速。

绿液图1流程图消化反应后的乳液自然溢流到苛化器,经3个小时以上的停留时间后变为苛化乳液送往1#压力过滤器(ECO)得到合格的浓白液,过滤的白泥被送往2#压力过滤(ECO),从而得到稀白液,从此出来的白泥经白泥预挂机处理后,以75%的干度送往轻质碳酸钙厂。

3自控系统的配置在本系统中,主要的被控对象是消化反应的温差及两台ECO过滤的控制。

只有这两个环节控制成功,方能生产出优质的白液及副产品。

同时,为节省投资,我们选用PLC与上位机联合控制方案,其结构图如图2:PLC我们选用了AB公司的SLC系列产品,CPU选为SLC5/04,控制组态软件选用AB公司Rsview32,两者通过DH+网通实现数据的交换,在上位机操作实现了对工艺过程的优化控制。

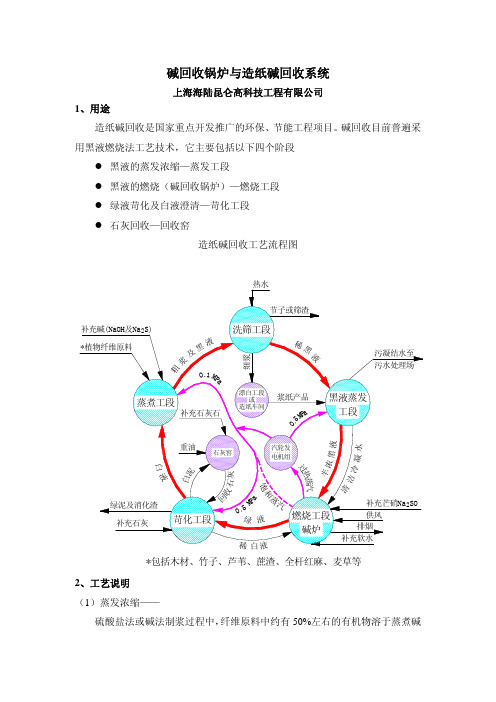

碱回收锅炉与造纸碱回收系统上海海陆昆仑高科技工程有限公司1、用途造纸碱回收是国家重点开发推广的环保、节能工程项目。

碱回收目前普遍采用黑液燃烧法工艺技术,它主要包括以下四个阶段z黑液的蒸发浓缩—蒸发工段z黑液的燃烧(碱回收锅炉)—燃烧工段z绿液苛化及白液澄清—苛化工段z石灰回收—回收窑造纸碱回收工艺流程图2、工艺说明(1)蒸发浓缩——硫酸盐法或碱法制浆过程中,纤维原料中约有50%左右的有机物溶于蒸煮碱液中成为黑液。

使黑液与浆料分离,提取出来的木浆稀黑液浓度为13%~15%,草浆黑液的浓度10%~12%,这么低浓度的黑液是无法直接燃烧的。

蒸发浓缩工作的任务是将提取的稀黑液通过蒸发系统去掉大部分水份,根据不同的原料及碱炉要求,浓缩至45%~80%的浓度。

黑液组成:(2)黑液燃烧将黑液中的有机物燃烧后回收热量先将蒸发工段送来的黑液浓缩、加热到一定的程度后,通过黑液喷枪喷入碱回收锅炉(俗称黑液锅炉)炉膛内,黑液中有机物燃烧产生的热烟气与水冷壁、水冷屏或过热器、锅炉管束和省煤器等受热面进行间接热交换,产生蒸汽,用于工艺或发电后供热。

从黑液的无机物中回收碱黑液中的有机钠盐在炉内高温化学反应下转变为熔融物碳酸钠,同时把补充的芒硝(硫酸盐法)还原成硫化钠,熔融物从碱炉底部的溜槽排出,溶解于稀白液中,主要成分是碳酸钠和硫化钠,因含有少量铁离子等,故呈绿色,称为绿液。

(3)苛化澄清绿液与石灰进行反应,绿液中的碳酸钠Na2CO3被苛化转变为NaOH。

Ca(OH)2+Na2CO3=2NaOH+CaCO3或CaO+H2O+Na2CO3=2NaOH+CaCO3↓苛化后澄清的液体称为白液,即成为重新用于制浆蒸煮的碱液。

(4)石灰回收苛化后生成的白泥,在高温下燃烧转化成石灰。

回收石灰循环用于苛化过程。

惰性物质+CaCO3=CaO+惰性物质+CO2↑草浆白泥含硅量高,不采用煅烧法回收石灰。

3、研发历史上海海陆昆仑高科技工程有限公司是由江苏张家港海陆余热锅炉研究所和化工部昆山昆仑高科技工程有限公司重组而成,是专门从事硫酸化工、有色冶金、石油化工等余热利用及余热发电工程。

碱回收的工艺过程主要包括四个生产过程:提取、蒸发、燃烧、苛化。

在有些书中,提取不在碱回收的生产工艺过程内,但作为碱回收原料来源的前置工序,碱回收的很多经济技术指标都跟提取息息相关,所以在此次论述中也将其包括在内。

下面对碱回收工艺过程分别进行介绍。

一、提取:1.1 提取工艺提取工段是碱回收的原料来源地,它的生产,原则上是要获得高浓、高温、量大的黑液,以保证有高的提取率。

具体要求如下:高浓:是要使黑液的浓度在保证洗净度的情况下,尽可能的高。

高浓度的黑液可以减少蒸发工段的负荷。

高温:黑液温度也是要尽量高,在提取过程中不能加冷水,只能加蒸发工段的温冷却水,如水温低时,要加温。

量大:大量的黑液当然是碱回收所需要的。

一般情况下,合格的十个立方的稀黑液,可以浓缩为一立方浓黑液;一立方浓黑液可以生产一吨碱。

就碱回收来说,对提取工段的考核指标就是浓度和温度。

浓度:8°Be;温度:70—80℃。

1.2 提取设备提取状况的好坏,很大程度上取决于提取设备的情况。

不同的浆种,有不同的设备选型。

目前工厂应用得最多的是四段串连鼓式真空洗浆机。

它的技术成熟,操作简便,从进浆到出浆,基本就完成了浆与黑液的分离,提取率也高。

浆的洗净度与黑液的生产指标也基本能满足,选择应用的厂家比较多。

缺点是投资大,动力消耗大。

其他的提取设备还有:双辊挤浆机、螺旋挤浆机、水平带式真空洗浆机,以及由水平带式真空洗浆机派生出来的胶带水平带式真空洗浆机、不锈钢螺旋网带式洗浆机、长网水平真空洗浆机、双长网挤浆机等,型式大同小异,各有优缺点。

高效率提取设备国内发展较快,其品种、规格和制造能力已接近国际先进水平。

其关键技术和设备为中浓大型鼓式真空洗浆机(带波纹滤板、平面阀),最大面积已达100m2。

双辊挤浆机是国内企业重点发展的产品。

目前国产设备能力100t/d。

在国外,鼓式真空洗浆机最大面积达110m2以上,提取率、制造精度和自控程度都较高,但价格昂贵。

碱回收系统控制关键词:碱回收系统摘要:将碱回收各部分作为一个整体对象控制,按工艺流程的自动化过程由DCS系统协调完成,达到系统的平衡保证工艺设备安全、可靠、高效运行和起停.实现整个工段控制系统的测点信息、实时数据和系统资源的共享,提高工艺设备运行的技术经济效益.蒸发工段控制方案蒸发器控制要点1)输入热量和黑液通过量要平衡,到达稳定固-液比。

2)稀黑液指标相对稳定(一般稀黑液波美度11Be,固含量16%,粘度25MPa.S),密度检测是根据沸点升高原理。

3)浓黑液密度(波美度)变化将使该效压力变化,若密度变化则调节压力给定,又引发蒸汽流量变化,从而对密度实现补偿而重定。

一般要蒸汽压力给定由外给定,密度调节器为内给定。

4)控制回路:进料流量调节、皂类分离槽液位(木浆)、浓黑液压力或流量调节其给定值由浓黑液密度调节器输出。

5)系统前馈控制:前馈为黑液进料流量(波美度),根据流量(波美度)确定所需加热蒸汽量的比值关系,并以此作为蒸汽压力调节的给定值,进料密度变化可周期地对流量控制,以保证总处理量固含量不变是作为前馈调节。

当浓黑液的最终密度值偏离给定值时,密度信号将改变加热蒸汽量与进料黑液量之间的比值。

当稀黑液流量变化时,将使前馈调节系统动作,作动态补偿调整变化,从而获得适当的蒸汽流量变化,这样在进料流量的变化到达第一效时,蒸汽相应变化也同时到达,以此将最终浓黑液密度的波动限制在最小范围内。

燃烧工段控制方案1、黑液自动调节系统为了稳定入炉燃料量,必须控制入炉黑液的流量和浓度(及绝干量)。

为了稳定入炉黑液的粘度(浓度45-48%,粘度520mpa.s,固含量48%,波美度26-30Be)必须控制其温度。

为了稳定入炉黑液液滴形状和大小,必须控制其压力。

恒定压力、恒定流量。

2、锅炉给水自动调节系统在燃烧工段中控制方式有两个温度调节、两个可通讯的智能变频调节、两个压力调节、7个单回路液位调节系统、四个手操器。

最重要的控制回路是锅炉给水自动调节系统,锅炉汽包水位是影响安全运行的重要因素。

碱水制氢控制系统方法与流程

碱水制氢控制系统方法主要包括以下步骤:

1. 电解槽:电解槽是碱水制氢系统的核心部分,包括数十个甚至上百个电解小室,每个电解小室由螺杆和端板压在一起形成圆柱状或正方形,电解小室以相邻的2个极板为分界,包括正负双极板、阳极电极、隔膜、密封垫圈、阴极电极6个部分。

2. 控制系统:控制系统是用来实时监测装置内温度、压力、流量、气体纯度等参数的,包括制氢控制系统和PLC控制柜。

3. 辅助系统:辅助系统包括电源供应系统、气液分离系统、纯化系统、碱液系统、补水系统、冷却干燥系统及附属系统等8大系统。

其中,电源供应系统将交流电转化为稳定的直流电源;气液分离系统将氢气和氧气分别与碱液进行分离;纯化系统对气体进行提纯;碱液系统保证碱液的稳定、连续供给;补水系统保证水源的稳定、连续供给。

4. 温度控制系统:该系统包含纯水箱、电解水制氢系统、氢气储罐,纯水箱设置在电解水制氢系统上游管路上,电解水制氢系统下游管路上设置氢气储罐。

温度控制系统还包括热源控制系统和冷源控制系统,这两个系统与出口管路和入口管路相连,用于控制电解过程中所需的温度。

具体的碱水制氢控制系统方法需要综合考虑设备选型、工艺流程以及操作条件等多个因素,建议咨询化学工程专家或查阅相关文献资料。

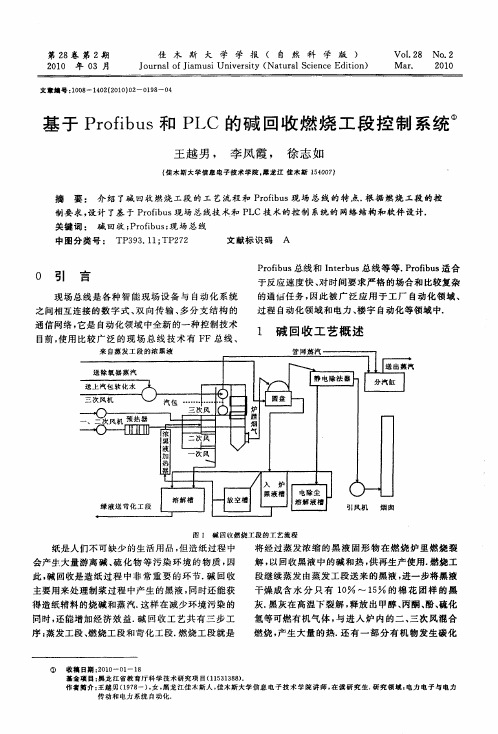

第7章碱回收过程典型控制系统碱回收过程包括蒸发、燃烧和苛化三个过程。

本章对这一过程的工艺原理、测控要求、控制方案和测控点等作以详细介绍。

7.1 蒸发过程典型控制系统7.1.1 蒸发过程工艺对控制系统的要求碱回收的第一步是通过蒸发将黑液浓缩。

从纸浆洗涤工段过来的黑液浓度约为10%左右,通称为稀黑液。

经过本工段的多效蒸发器,可浓缩到45%左右,然后再在圆盘蒸发器中利用烟气的热量,进一步浓缩到50%后即可入炉燃烧。

蒸发器有多种形式,主要有长管升膜蒸发器(简称管式)和自由降膜板式蒸发器(简称板式)两种。

板式蒸发器节能高效,黑液在加热片上自上而下流动,无液柱引起的温差损失,传热系数及蒸发强度高,另外在加热面上的结垢为平板状,在生产过程中因温度变化和稀黑液冲刷下容易自由剥落,但设备加工工艺复杂,故售价要比管式高。

而麦草浆黑液浓度在20%以下粘度较低,使用管式蒸发器不易结垢,蒸发强度与板式蒸发器相差不大,蒸发效果较好。

因此,在黑液浓度低于20%,即Ⅲ、Ⅳ、Ⅴ效可采用管式,而当黑液浓度提高到20%~25%时,可采用板式蒸发器进一步蒸发到42~45%。

考虑到性能/价格比及我国国情,对于75t/d和100t/d的蒸发工段,一般都采用“二板三管”形式,即Ⅰ、Ⅱ效采用板式而Ⅲ、Ⅳ、Ⅴ效采用管式。

现以“二板三管”多效蒸发器作为典型过程来加以说明。

在本工段,工艺对控制的要求主要有以下几个方面①出效浓黑液浓度保持稳定不稳定的入炉浓度将会给燃烧工段带来很大的麻烦。

影响浓黑液的浓度的主要因素有:进效的稀黑液浓度和流量及多效蒸发器的总有效温差。

当由于受到干扰使黑液浓度偏离设定值时,如果蒸汽条件有限制的话,可控制入效的稀黑液流量来调节出效的浓黑液浓度。

如果蒸汽条件没有限制,则可通过浓度―蒸汽压力串级调节回路,用控制新鲜蒸汽的流量或压力来调节浓黑液浓度。

②稳定总有效温度差各效的热量传递及流动是依靠有效温差加以推动的。

所谓有效温差是指进入蒸发器的饱和蒸汽温度与黑液沸腾温度之差,任何一效的起点温度将低于前一效的黑液沸腾温度。

为了保证各效有足够的温差,必须保证有稳定的总有效温差,而总有效温差取决于Ⅰ效蒸发器的新鲜蒸汽压力和末效的二次蒸汽的真空度。

③冷凝水系统的控制整个冷凝水系统是密封的,而且允许冷凝水发生自蒸发,因此对各效的冷凝水罐的液位必须加以控制。

④重要参数的集中显示各效的温度及二次气压力都必须加以检测并集中显示。

⑤过程优化控制在采用计算机集散型控制系统后,有条件对整个蒸发过程实施优化控制。

其主要方案是建立多效蒸发器的数学模型,通过对热量传递的运算以获得最佳的蒸发效率。

7.1.2 控制方案本控制方案是针对“三管两板”形式的多效蒸发器加以订制的,图7-1-1是典型的“三管两板”多效蒸发工程的测量控制系统图,表7-1-1是相应的主要测控点一览表。

控制系注释:本页插入图7-1-1 蒸发工段工艺流程图统可按三个子系统分别加以叙述。

表7-1-1 蒸发工段测控点一览表序号工位号用途测量范围1 FRQ-01 新蒸汽流量记录、累计2 FIC-02 进Ⅲ效稀黑液流量指示、调节3 FFIC-03 进Ⅳ效稀黑液流量指示、比例调节4 HIC-01 进Ⅴ效稀黑液远方控制5 FRQ-04 出Ⅳ效浓黑液流量记录、累计6 FIC-05 进Ⅱ效半浓黑液流量指示、调节7 FIC-06 进效蒸气流量指示、调节8 LIC-01、02 Ⅰ、Ⅱ效蒸发器液位指示、调节9 LIC-03 浓黑液闪蒸罐液位指示、调节10 LIC-04 Ⅰ效冷凝水液位罐液位指示、调节11 LIC-05 清洁冷凝水闪蒸罐液位指示、调节12 LIA-06 浓黑液槽液位指示、报警13 LIA-07 稀黑液槽液位指示、报警14 LIA-08 半浓黑液槽液位指示、报警15 LIA-09 温水槽液位指示、报警16 LIC-10 污冷凝水液位罐液位指示、调节17 LIC-11 半浓黑液液位罐液位指示、调节18 PRA-01 进效新鲜蒸汽压力记录、报警19 PI-02~06 Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ效气室压力指示20 PI-07 真空泵入口压力指示21 TI-01 Ⅰ效冷凝水温度指示22 TI-02~05 Ⅰ、Ⅱ、Ⅲ、Ⅳ效液室温度指示23 TI-06 出Ⅴ效半浓黑液泵入口温度指示24 TI-07 表面冷凝水出口水温度指示、调节25 TI-08、09 稀黑液预热器黑液入、出口温度指示26 TI-10 稀黑液槽黑液温度指示27 TI-11 半浓黑液槽黑液温度指示28 TI-12 Ⅱ效出效黑液温度指示29 TI-13 Ⅰ效出效黑液温度指示30 TI-14 浓黑液槽黑液温度指示31 TI-15 新蒸汽温度指示32 CISA-01 Ⅰ效冷凝水电导率指示连锁、报警33 DI-02 浓黑液浓度指示34 DI-03 稀黑液浓度指示(1)蒸汽子系统在进汽管上,安装有PRA-01、FRQ-01及TI-15,分别为:新鲜蒸汽压力指示、记录及报警;流量指示、记录及累计;温度指示。

总管新鲜蒸汽分成两路,主管道送往“I效蒸发器”,并有FIC-06对其进行调节,副管送往“稀黑液预热器”,对稀黑液进行预热。

进入I 效的新鲜蒸汽对黑液加热后,产生的二次蒸汽被作为II效的加热蒸汽,以此类推,一直到最后的V效。

V效的蒸汽出口与“板式降模冷凝罐”相联接,V效蒸发器是在真空条件下蒸发。

PI-02、PI-03、PI-04、PI-05、PI-06分别指示各效气室出口处的蒸汽压力。

TIC-07是“板式降模冷凝罐”中冷凝水出口水温指示、调节,通过调节进罐清水量来保持出口水温。

(2)黑液子系统由洗浆工段来的稀黑液送入“稀黑液槽”,在该处设置有温度指示TI-10,液位指示、报警LIA-07及黑液浓度指示DI-02。

槽内的稀黑液与部分浓黑液进行充分混合后被泵送至稀黑液预热器进行加热,然后送往III、IV、V效,由FIC-02、FFIC-03、HIC-01对送往上述三个蒸发器的流量进行分配,一般按10:5:2的比例进行。

出V效的半浓黑液送往“半浓黑液液位罐”,其闪蒸汽送回效内作为补充加热源,而黑液则被泵送往II效蒸发器,LIC-11对罐内的液位进行控制。

黑液在II效蒸发器内进一步得到浓缩,然后被泵送到I效。

LIC-02为II效蒸发器黑液液位控制,TI-03为效内黑液温度指示。

送往I效的黑液作最后的浓缩。

得到的浓黑液,被送往“浓黑液闪蒸罐”,闪蒸汽送往III效作补充热源,而浓黑液被泵送到“浓黑液槽”。

LIC-01对I效蒸发器内的黑液液位进行控制,TI-02指示I效内黑液的温度,LIC-03控制“浓黑液闪蒸罐”内的液位,LIA-06为浓黑液槽液位指示、报警,TI-14、DI-01则分别为槽内黑液的温度指示及浓度指示。

III、IV、V效蒸发器出口黑液的温度指示分别为TI-04、TI-05及TI-06。

(3)冷凝水系统进I效的新鲜蒸汽经冷凝放热后,被送往“I效冷凝水液位罐”,在内被闪蒸,闪蒸汽送往III效作补充热源,冷凝水则送往“清洁冷凝水闪蒸罐”,与“稀黑液预热器”送来的冷凝水会合,闪蒸汽同样被送往III效,冷凝水经CISA-01电导率检测,如未被污染,则送往燃烧工段,如已被污染,则排放出去。

LIC-04控制“I效冷凝水液位罐”的液位。

II、III、IV、V效的污冷凝水被分别送到各效的“冷凝水闪蒸罐”,经闪蒸后,冷凝水被集中到“污冷凝水液位罐”,然后被泵送到水封槽,也可用于洗效。

LIC-10为该罐的液位控制。

(4)串级及前馈控制浓黑液浓度调节回路与新鲜蒸汽进效流量调节回路组成串级调节系统(见图7-1-2),当检测到浓黑液浓度偏离设定值时,浓度调节回路进行运算,其输出为蒸汽流量调节回路FIC-06的设定值,接着蒸汽流量调节器进行调节,改变进效蒸汽流量,使黑液浓度发生变化,一直到达到浓度设定值为止。

图7-1-2 黑液浓度串级调节系统在工程中,还采用了前馈控制,多效蒸发器具有容量大,滞后时间长等特点,给整个系统的自动控制带来麻烦。

对于一个干扰,必须缓慢地进行调节,否则就会使整个系统变得不稳定。

在蒸发工程,主要干扰可以认为是稀黑液的流量和浓度。

而调节参数是蒸汽流量,调节参数为浓黑液的浓度。

当干扰强烈时,就不能采用上述的反馈调节系统,而当切换到前馈调节状态,即根据稀黑液的变化情况,直接去控制新鲜蒸汽的流量。

这样可预先防止浓黑液的浓度发生大的波动。

7.2 燃烧过程7.2.1 燃烧过程工艺对控制系统的要求蒸发工段浓缩后的黑液送到燃烧工段的直接接触蒸发器中,利用烟气和余热进一步把浓黑液浓缩到65-70%的浓度供燃烧。

在黑液固形物中,均有70%为可以燃烧的有机物质(如木素、细小纤维素等),30%为无机物(NaOH、Na2S等蒸煮化学药品)。

燃烧工段的目的是:1)回收无机化学药品回用于生产;2)有机物燃烧产生的热量以蒸汽方式回收,并在燃烧过程中把补充的芒硝还原为Na2S;3)减少废气对环境的污染。

燃烧工段的控制与燃油锅炉的控制有许多相同之处,需要监测和调节的参数主要有: 1)黑液系统调节黑液的浓度和流量,以稳定燃烧燃料的供应量;调节黑液的温度,以稳定其粘度;稳定黑液的压力,以保证入炉黑液液滴的形状和大小。

2)燃烧系统调节送风流量,并与黑液流量组成比例调节系统,以保证黑液充分燃烧又不至于造成过多的热损失和碱飞失;调节一次风与二次风之间的比例;监测热层温度、为芒硝的还原反应创造良好的条件;调节送风的温度监测送风压力,以稳定燃烧;监测烟气中氧气(或CO)、可燃气体(CH4)等含量,以监测燃烧效率;3)锅炉引风系统调节炉膛负压;监测锅炉不同部位的压力降,以监测锅炉是否堵塞;监测排风机排风压力;监测烟气通过省煤器和直接接触蒸发器时的温度;4)给水和蒸汽系统汽包液位、蒸汽流量和给水流量三冲量调节系统,以控制给水流量、稳定汽包液位、保证安全运行;调节给水压力;监测给水电导率和水温;调节蒸汽温度以保证在不同负荷和燃烧条件下的蒸汽温度的稳定;监测汽包蒸汽压力;5)绿液流程调节溶解槽的液位,以保证安全生产及减少污染;调节绿液的浓度,为苛化工段创造良好条件;检测溜槽冷却水的温度(或流量)。

7.2.2 控制方案本控制方案是针对100T/D左右碱炉而加以制定的。

表7-2-1给出了本工段的测控点一览表,而这些测控点布置,在图7-2-1“燃烧工段热力系统图”及图7-2-2“燃烧工段工艺流程图”中分别作了标示。

下面分成几个子系统分别加以叙述。

(1)黑液子系统由蒸发工段来的浓度约50%的浓黑液被直接送往“圆盘蒸发器”,进行进一步浓缩。

“圆盘蒸发器”设置有温度指示TI-01及液位指示LI-07。

然后进入“入炉黑液槽”,该槽的液位由LICA-01控制浓黑液流量来实现。

在该处还设置有温度指示TI-02。